柔性电缆PVC量具的测量系统分析

祝海宁,徐晓敏,李佳奇,潘斌凤

(1.上海电机学院 资产与实验室管理处, 上海 201306; 2.上海电机学院 商学院,上海 201306)

拖链运动系统中的柔性电缆是电力传输材料、信号传递载体的首选电缆,别名又称拖链电缆、移动电缆、机器人电缆等.在长距离大功率输电的高压直流输电、海底电缆输电、非同步互联电网之间,柔性电缆具有更大的优势[1-2].GB/T 5023.1~7—2008[3]标准中,详细注明了原材料的测试方法和标准数值.以此标准测定的数据,滕丽等[4]采用统计过程控制技术,提高了微电路产品的质量和可靠性,同时可以监控键合工序的生产过程状态,并对控制图处于非受控状态的批次进行具体分析.何桢等[5]提出了保持测量系统稳定性的重要性,指出了传统休哈特控制图的不足,提出将累计和控制图应用于测量系统稳定性的控制.刘斌剑等[6]指出了不同检测系统生化指标测定结果的偏倚评估与可比性.彭力等[7]进行了测量的重复性和再现性(Gage Repeatability and Reproducibility,GR&R)分析,详细介绍了GR&R分析的统计方法和关键点,以及该方法的优缺点.Fleiss[8]认为在多次重复测量之间的一致性程度中采用Kappa统计量,提出了在列联表的Kappa统计量的基础上,可在同一时间进行多次重复测量.马义中等[9]认为测量系统精确度的标准方法是量具的GR&R研究,通常采用实验设计方法,对测量对象可以重复测量.这些关于测量系统分析[10-18]研究的文章,分别从各自研究的角度出发,给出了测量系统分析的主要特性指标及研究方法,对其应用具有很好的借鉴意义.

1 测量系统分析的基础

从制造业生产厂家的角度来看,对量具采取周期检定和定期校准,虽然能判断量具在一定条件下的某种“偏倚”状况,但是却不可能全面地呈现出量具在生产使用或制造过程中有可能发生的各种偏差.

1.1 测量系统分析研究指标

测量系统分析(Measurement System Analysis,MSA)的主要内容是测量系统的GR&R.测量系统的标准差有两个范畴:准确度和精确度.前者是指测量值偏离真实值的程度,包含偏倚、线性、稳定性3个指标;后者是指重复测量时测量值之间的偏移程度,包含稳定性和重复性2个指标.测量系统中有人、机、料、法、环5个因素影响并决定测量系统的偏差.

数据的移植性是从计算机领域取得的,大多使用在数据库的移植性.在质量管理中,可以理解为数据的一致性,是指关联数据之间的逻辑关系是否正确和完整.

1.2 MSA的方法

GR&R是用来判断过程中的波动有多少是由测量系统所产生的.在PVC拉伸实验中,管状试件是破坏性实验,考虑操作员与部件之间的交互作用,采用方差分析法.

2 某电缆公司遇到的问题

某电缆制造公司上海实验室(LCS)于2018年申请了德国电子协会(Verband Der Elektrotechnik,VDE)认证,其中电缆型号为110 25G1.5的样品被VDE判为不合格,其黄绿芯线老化前断裂伸长率142,LCS内部实验室测试结果164,电缆的断裂伸长率不符合要求.

2.1 分析问题

从人、机、料、法、环的角度进行分析,得到了以下信息:

(1) 操作员的选择上,是由一位从事电缆质检行业5年的员工,有丰富的工作经验,同时获得上海电线电缆研究所颁发的电缆行业检验资质.

(2) 机器的名称为微机控制电子式万能试验机(大变形),购于2017年6月,量程1 000 N,精度≤±1%,于2017年7月由上海市浦东计量所进行校准,校准结果为符合标准误差内的机器.

(3) 从原材料检验记录上的数据来看,符合原材料检验规范.查看生产过程中的作业记录表与首检记录,发现生产过程中并无违规操作.同时查看成品检验报告,发现其各项性能完好,符合成品检验规范.在送检前,该产品已通过该公司内部型式试验,验证有效.

(4) 从样品的选择上看,管状试件的取样标准与测量标准,符合额定电压450~750 V及以下聚氯乙烯绝缘电缆GB/T 5023.1~7—2008的标准.同时根据该公司内部的检验流程,一份样品有5个管状试件组成,进行测量,取5个数据的中位数作为测量的数据,有效避免了因试件变异引起的测量值不准确.

(5) 从环境的角度看,实验室为恒温恒湿实验室.

2.2 解决问题

经过讨论与实地考察,已排除原材料、实验方法以及环境要素,需要进一步考虑操作员和量具之间是否存在问题.决定采用实验设计,将试验过程再现,通过MSA中的GR&R,判定量具的偏差、操作员与量具之间交互作用的偏差.

从数据的移植性角度分析,只有该公司LCS的测量数据是远远不够的,于是该公司决定,把同一批次生产的同一个规格型号的电缆分别邮寄给该公司的德国实验室(LKB)和新加坡实验室(LLS),进行相同样本量的测量,以确定是否是测量量具原因导致送审失败.

3 量具变异的数据分析

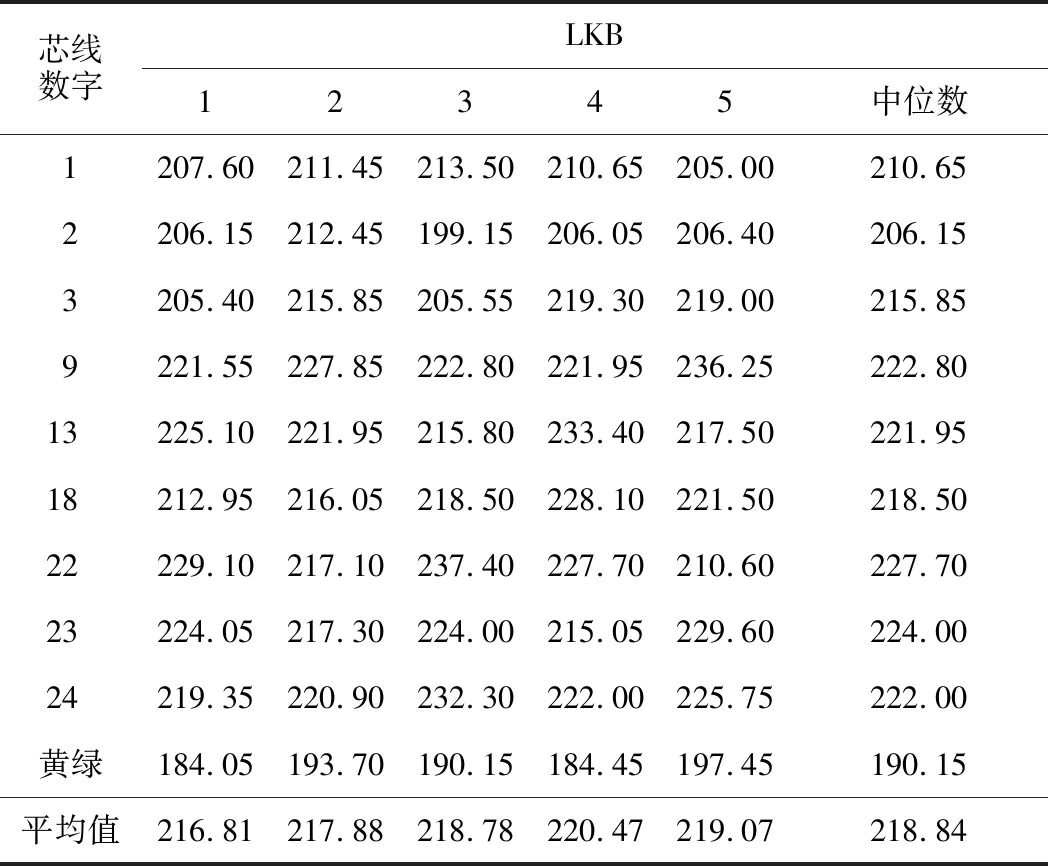

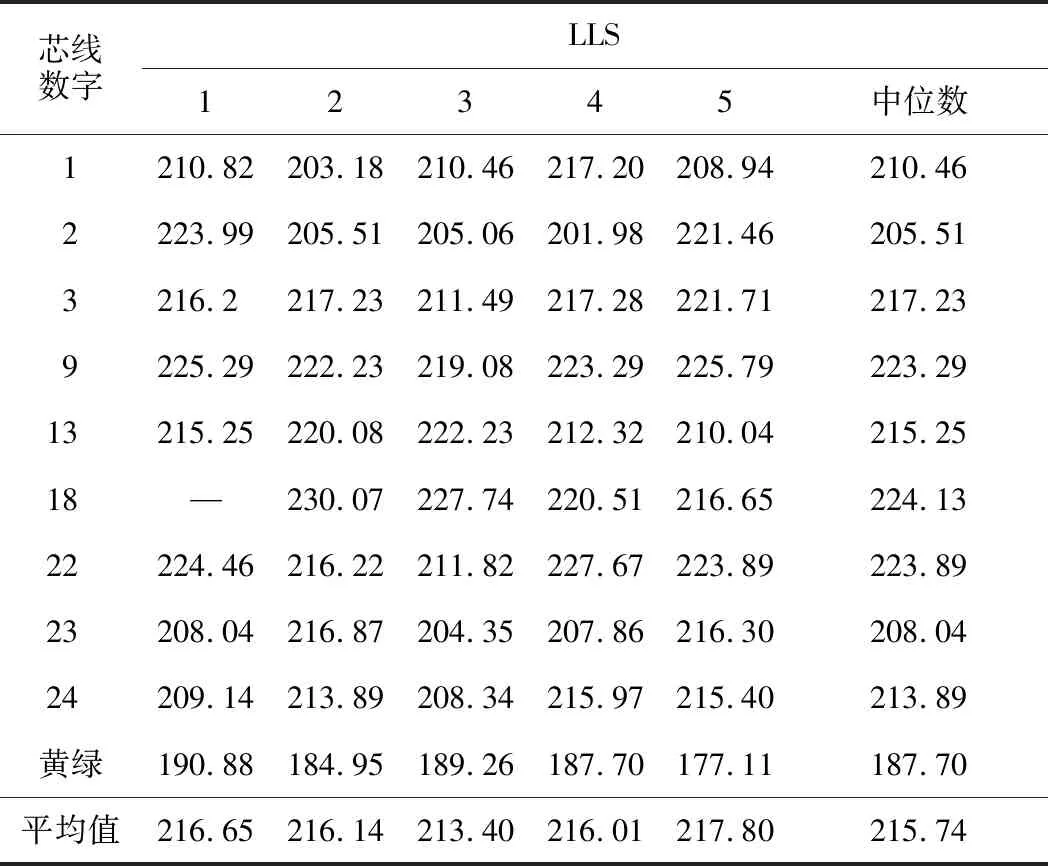

采用110 25G1.5的样品,将该批次样品分别在该公司LKB,LLS进行对比和数据分析,同时采用Minitab软件进行辅助工作.测量25G1.5 VDE样品绝缘芯线断裂伸长率,测量数据如表1~表3所示.

3.1 假设检验

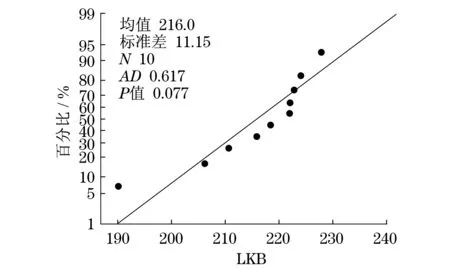

LCS,LKB,LLS,VDE样品绝缘芯线断裂伸长率对比测试数据的正态分布检验如图1~图3所示.

在α=0.05的置信水平上,LCS/LKB/LLS测试数值均满足正态分布(P>0.05).根据图4所示:Bartlett检验的P=0.975;Levene检验的P=0.990,均大于0.05,说明数据满足方差齐性.两者综合,可以进行t检验和方差分析.

表1 LCS VDE样品绝缘芯线断裂伸长率对比测试数据Tab.1 LCS VDE sample insulation core wire breakingelongation comparison test data

表2 LKB VDE样品绝缘芯线断裂伸长率对比测试数据Tab.2 LKB VDE sample insulation core wire breakingelongation comparison test data

图1 LCS VDE样品绝缘芯线Fig.1 LCS VDE sample insulated core wire

芯线数字LLS12345中位数1210.82203.18210.46217.20208.94210.462223.99205.51205.06201.98221.46205.513216.2217.23211.49217.28221.71217.239225.29222.23219.08223.29225.79223.2913215.25220.08222.23212.32210.04215.2518—230.07227.74220.51216.65224.1322224.46216.22211.82227.67223.89223.8923208.04216.87204.35207.86216.30208.0424209.14213.89208.34215.97215.40213.89黄绿190.88184.95189.26187.70177.11187.70平均值216.65216.14213.40216.01217.80215.74

图2 LKB VDE样品绝缘芯线Fig.2 LKB VDE sample insulated core wire

图3 LLS VDE样品绝缘芯线Fig.3 LLS VDE sample insulated core wire

3.2 双样本t检验

两两相比较的双样本t检验如表4~表6所示.

LKB与LLS的双样本t检验:t=0.61,P=0.549;LCS,LKB的双样本t检验:t=-4.20,P=

图4 方差齐性检验Fig.4 Homogeneity test for variance

项目次数N平均值标准差标准误平均值LKB1021611.13.5LLS10212.911.13.5

表5 双样本t检验和置信区间:LCS,LKBTab.5 Double sample t test and confidenceinterval of LKB and LCS

表6 双样本t检验和置信区间:LCS,LLSTab.6 Double sample t test and confidenceinterval of LCS and LLS

0.001;LCS与LLS的双样本t检验:t=-3.59,P=0.002.在α=0.05的显著性水平上,LCS的均值分别与LLS,LKB有明显差异(P<0.05),LLS与LKB均值无明显差异(P>0.05).

3.3 方差分析

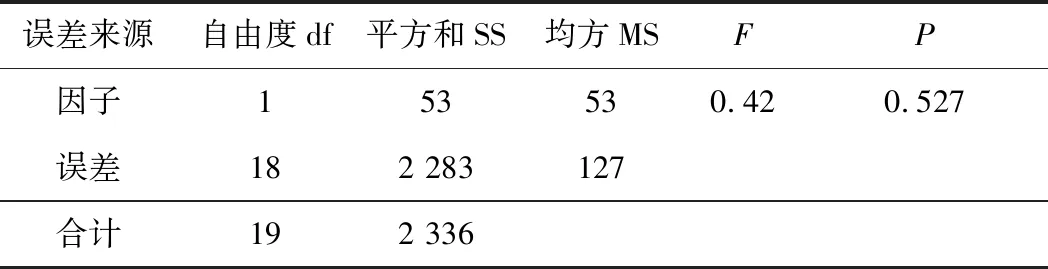

LCS1,LCS2单因子方差分析如表7所示.

表7 LCS1,LCS2单因子方差分析表Tab.7 Single factor ANOVA table of LCS1 and LCS2

注:P=0.527大于显著性水平0.05,LCS短期内重复两次测试结果无明显差异.

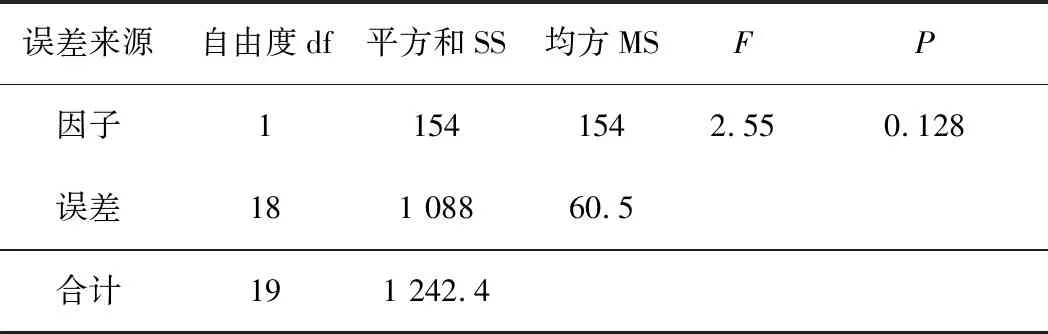

LKB,LLS单因子方差分析如表8所示.

表8 LKB,LLS单因子方差分析Tab.8 Single factor ANOVA table of LKB and LLS

注:P=0.128大于显著性水平0.05,可知LKB与LLS测试结果无明显差异.

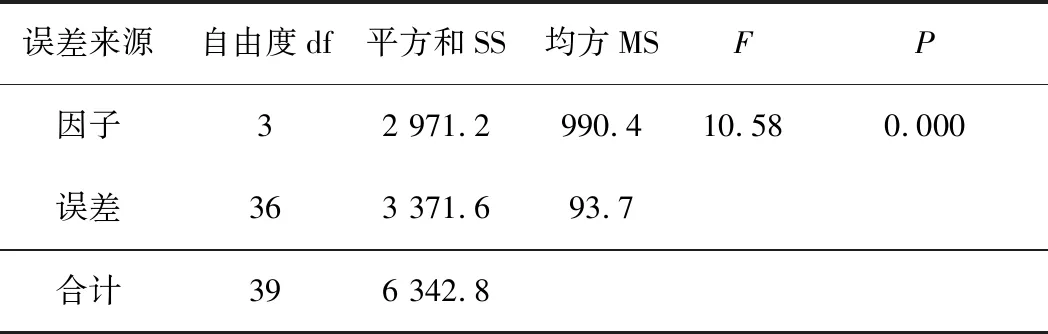

LCS1,LCS2,LKB,LLS单因子方差分析如表9所示.

表9 LCS1,LCS2,LKB,LLS单因子方差分析Tab.9 Single factor ANOVA table of LCS1, LCS2,LKB,LLS

由于P=0.000小于显著性水平0.05,可知LCS与LKB,LLS测试结果有明显差异.说明LCS的测试结果出现偏差,拉力机测试结果并不可靠,需要进行MSA.

4 量具的GR&R实验设计

4.1 试样选择

此次选择相同设备,在相同工艺条件下,由同一操作员连续生产绝缘芯线上截取10 m样品,制成100只管状试样(一批),可认为其相同程度极高.共制备1 000只(10批)试样供分析测试使用.

4.2 设计实验

根据行业内最高标准,按美国汽车工业行动组织(Automotive Industry Action Group,AIAG)的MSA手册推荐设置,选择使用10个部件(批次)、3名操作员和2个仿行,且满足以下条件:10个部件表示过程的变异;操作员之间的变异较小;来自同一部件的两个测量值互相独立.

4.2.1 精确度分析(重复性、再现性)

根据AIAG的MSA手册,以下准则可用来确定测量系统是否可接受.如果%研究变异列(%公差、%过程)中的合计GR&R贡献:小于10%,则测量系统可接受;大于30%,则测量系统不接受,并应予以改进.如果查看%贡献列,则相应的标准为:小于1%,测量系统可接受;大于9%,则测量系统不接受,并应予以改进.

根据表10,估计的总变差为8.63%,在1%~9%之间,测量系统是否可接受取决于具体应用、测量设备成本、维修成本或其他因素.

表10 量具GR&R分析1Tab.10 Analysis 1 of GR&R

根据表11,估计的总变差为29.37%,在10%~30%之间,则测量系统是否可接受取决于具体应用、测量设备成本、维修成本或其他因素.

表11 量具GR&R分析2Tab.11 Analysis 2 of GR&R

Number of Distinct Categories为4,AIAG MSA手册建议:当类别数小于2时,测量系统对于控制过程毫无价值,因为无法区分各个部件;当类别数为2时,数据可分为两组,如高和低;当类别数为3时,数据可分为3组,如高、中、低;当类别数为5或更高的值时,表明测量系统可接受.因此,量具的可区分类别数可接受.

4.2.2 量具稳定性分析

根据图5,线性百分率是24.6,这表示量具线性占整个过程变异的24.6%.参考值的偏倚百分率是19.3,这表示量具偏倚占整个过程变异的比率小于19.3%.

图5 线性、偏倚实测值Fig.5 Linear and bias measurements

5 结语

量具的变异是测量系统变异的重要来源之一,它对于测量数据的准确性会造成影响.本文从数据移植性的角度出发,对于如何在实际生产中实施MSA提出了详细的实施方案.根据实验设计、数据分析查找原因,得出该公司量具精确度不佳.由此进一步查找原因,在量具力矩传感器、量具横梁稳定性、绝缘/护套材料、导体和焊接点的拉伸等方面进行了改进,提高了测试质量.