蜂窝夹芯板疲劳研究进展

马铭泽,姚卫星,陈炎,3

(1.南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016) (2.南京航空航天大学 飞行器先进设计技术国防重点学科实验室,南京 210016) (3.成都飞机设计研究所 强度部,成都 610092)

0 引 言

蜂窝夹芯板由上下面板、蜂窝芯和胶膜组成。其中,上下面板主要承受拉压载荷,是主要的承力部分;蜂窝芯起支撑面板的作用,同时还承担剪切载荷;胶膜的作用则是保证载荷在面板和芯子之间传递的连续性。蜂窝夹芯板具有比强度高、比刚度大、耐久性和加工成型性能好等优点,在航空航天、船舶、汽车等领域都具有广泛应用。在航空领域,按照浸润面积计算,波音747客机中夹芯结构的使用率达到了36%,最新的波音787客机上夹芯结构的使用率则超过了80%;我国自主研发的直九直升机中也使用了大量蜂窝夹芯结构。在航天领域,火箭整流罩、仪器仓、卫星主体结构、太阳能电池板等部位也都应用了蜂窝夹芯结构。

航空飞行器在使用过程中由于承受振动载荷、突风载荷及地-空-地循环载荷等而产生疲劳问题,且疲劳问题已经成为航空飞行器所面临的严重问题。蜂窝夹芯板作为飞行器的重要结构,不可避免地也会受到疲劳载荷的影响。目前,针对蜂窝夹芯板的研究主要集中于其静力学性能和动力学性能。由于蜂窝夹芯板的组成成分多样以及疲劳试验周期长、成本高等缺点,目前国内外对蜂窝夹芯板的疲劳问题研究很少。已有的关于蜂窝夹芯板疲劳性能的研究主要以特定材料为主,研究结果缺乏广泛的适用性。

本文主要回顾国内外对蜂窝夹芯板疲劳的研究进展,并指出该领域仍需深入研究的问题。

1 蜂窝夹芯板疲劳试验方法

按照试验目的可将蜂窝夹芯板疲劳试验方法分为两大类:一类是针对蜂窝芯子的疲劳试验,另一类是针对胶膜的疲劳试验。针对蜂窝芯子的疲劳试验,按照加载方式的不同可以分为三类:弯曲试验、面外拉压试验和面内剪切试验。针对胶膜的疲劳试验主要为双悬臂梁试验。

1.1 弯曲试验

在测试蜂窝夹芯板的疲劳性能时,弯曲试验方法应用最为广泛。按照夹芯板有效试验段载荷形式的不同可以将弯曲试验分为两类:一类是三点弯曲试验[1-3],另一类是四点弯曲试验[4-8]。李家驹等[9]讨论了两者的优劣,相比三点弯曲,四点弯曲试验在试验段上只有弯矩作用而没有剪切力,因此四点弯曲试验是测试夹芯板弯曲性能的理想方法。

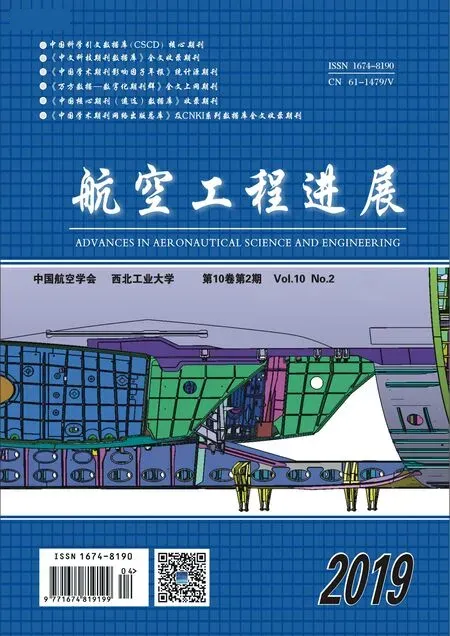

在标准四点弯曲试验[10]的基础上,K.Olsson[11]设计了四点弯曲试验装置(如图1所示),并且有效地测试了夹芯板的疲劳性能。与传统四点弯曲试验相比,如图1所示的试验装置具有两个优点[12]:(1) 不会出现局部应力集中的现象;(2) 可以实现双向加载。

图1 改进的四点弯曲试验装置

三种弯曲试验方法的优缺点对比如表1所示。

表1 弯曲试验装置对比

1.2 面外拉压试验

尽管夹芯板最常承受的是弯曲载荷,但是在实际工程应用中,夹芯板或多或少会承受面外拉压载荷。柴子龙[13]研究了蜂窝夹芯板在面外压-压载荷作用下的疲劳性能。ASTM给出了蜂窝夹芯板面外拉伸和压缩试验的试验标准[14-15],具体试验装置如图2所示[14]。

图2 面外拉压试验示意图

1.3 面内剪切试验

面内剪切试验方法主要有两种,包括单侧加载试验和双侧加载试验,如图3所示[16]。

(a) 单侧加载 (b) 双侧加载

图3 面内剪切试验示意图

Fig.3 In plane shear test method

S.Kelsey等[17]讨论了两种加载方式的优缺点,发现单侧加载试验的试验值更加准确,但是试验结果会受到面板弯曲的影响;双侧加载试验在理论上不受面板弯曲的影响,但在实际试验中试验结果存在较大误差。G.Bianchi等[18]研究了单侧加载情况下蜂窝夹芯板的疲劳行为。ASTM C394/C394M-16给出了单侧加载情况下夹芯板面内剪切疲劳试验的试验标准[19]。

1.4 双悬臂梁试验

C.K.Berkowitz等[20]通过双悬臂梁试验研究了疲劳裂纹增长与循环数之间的关系,具体试验装置如图4所示[21]。

图4 双悬臂梁试验示意图

蜂窝夹芯板疲劳试验方法较为多样,弯曲试验方法在实际使用中最为广泛。在三种弯曲试验方法中,三点弯试验最为简便,容易实现;但是三点弯试验中,试验段同时受到弯剪载荷,试件容易受到横向剪切载荷的影响而得不到正确的破坏模式。与三点弯试验相比,四点弯试验中试验段不会受到剪切载荷的影响,可以得到更加准确的试验结果。K.Olsson等设计的改进的四点弯试验装置降低了局部应力集中现象,同时实现了试件的双向加载,具有更为广泛的应用前景。其他试验方法,包括面外拉压试验、面内剪切试验和双悬臂梁试验,由于目前针对这些试验方法的研究较少,它们的有效性和实用性还有待商榷。

2 蜂窝夹芯板的失效模式和疲劳损伤发展过程

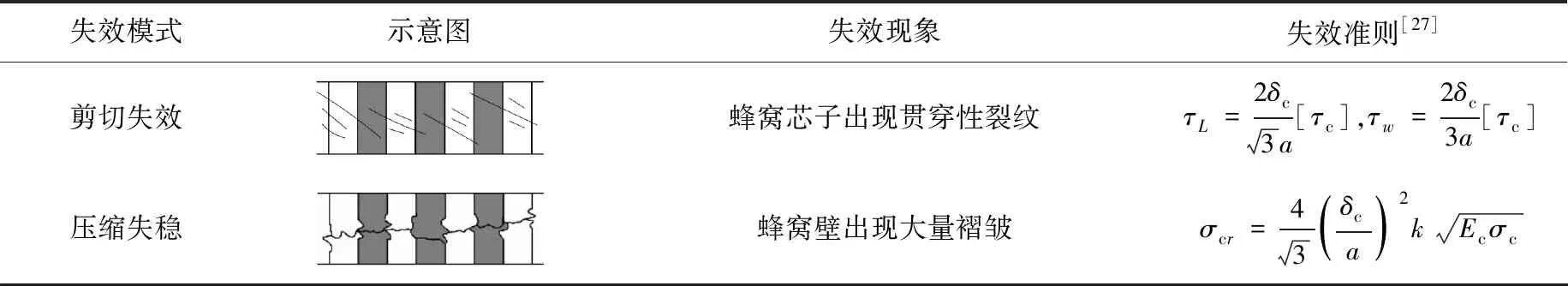

蜂窝夹芯板的失效模式多样,在静载荷作用下,按照失效部位不同可将蜂窝夹芯板的失效模式分为三类[22-23]:面板失效、面芯脱胶、芯子失效。在疲劳载荷作用下,蜂窝夹芯板主要是芯子剪切失效和芯子压缩失稳失效。

2.1 蜂窝芯剪切失效

当蜂窝夹芯板的疲劳失效模式表现为芯子剪切失效时,疲劳损伤过程一般可以分为三个阶段:损伤萌生、损伤扩展和最终破坏。现有研究表明,在弯曲疲劳载荷的作用下,损伤萌生的时间占夹芯板疲劳寿命的大约80%,在损伤萌生后,损伤会迅速扩展,最终导致夹芯板破坏[24-25]。

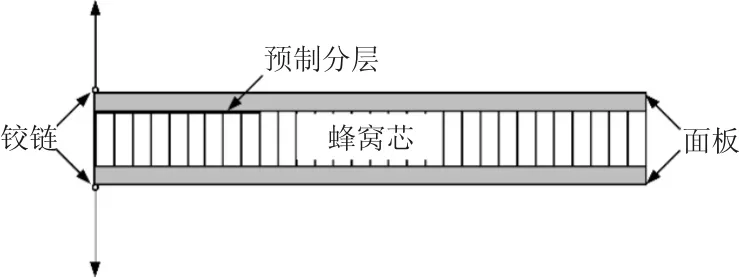

M.Burman等[26]利用改进的四点弯试验研究了W向和L向Nomex蜂窝夹芯板的疲劳性能。试验中,通过目视检测的方式观察了自由边蜂窝壁上的损伤变化过程,如图5所示。

图5 弯曲疲劳载荷下的损伤演化图

在第一个加载循环,内外夹头之间的蜂窝壁就出现了明显的剪切失稳现象,但是失稳并没有导致夹芯板的刚度出现明显的变化;直到大约疲劳寿命80%的循环次数时,蜂窝壁上才开始出现目视可见的细小裂纹,这些细小裂纹在蜂窝壁上聚集在一起,如图6所示。当相邻蜂窝壁上的裂纹连接到一起之后,裂纹会迅速穿透夹芯板的厚度方向,导致试件失效。试件最终的失效模式表现为芯子剪切失效。

(a) 微裂纹示意图 (b) 试验中观察到的裂纹

图6 蜂窝壁上的剪切疲劳裂纹

Fig.6 Shear fatigue cracks on honeycomb core walls

W向试件和L向试件具有类似的失效模式,但是与W向试件相比,L向试件会更早出现微裂纹,并且破坏会更加突然。

柴子龙[13]研究了三点弯试验中Nomex蜂窝夹芯板的疲劳行为。试验采用标准的半圆柱压头施加疲劳载荷。通过对试件侧壁板的观察发现,在经历多次循环载荷后,蜂窝侧壁板开始出现褶皱,然后褶皱会迅速向两侧扩展,导致试件最终失效。试件的破坏位置位于压头和支座之间,失效模式同样表现为蜂窝芯子的剪切破坏。除此之外,在达到疲劳寿命时,上面板还出现了一定程度的分层现象。

2.2 蜂窝芯压缩失稳失效

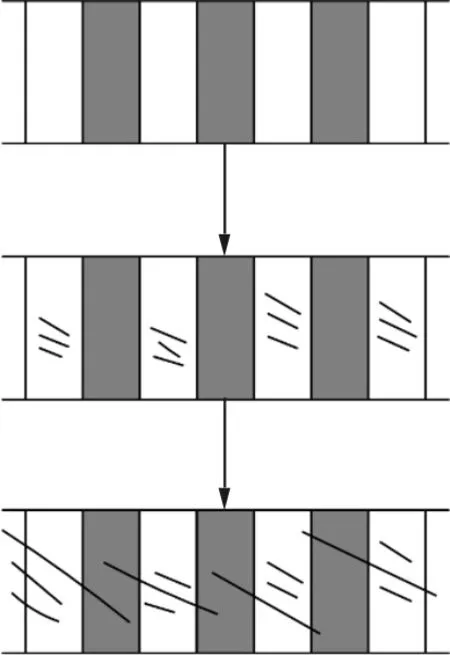

柴子龙[13]还研究了Nomex蜂窝夹芯板在压-压载荷下的疲劳性能。通过对蜂窝侧壁的观测,可以将压-压疲劳载荷下的疲劳失效过程分为四个阶段,如图7所示。

图7 压-压疲劳载荷下的损伤演化图

从图7可以看出:第一个加载循环,蜂窝壁就萌生了初始损伤,部分壁板出现褶皱现象;随着循环数的进一步增加,褶皱在横向迅速扩展,并且在壁板边缘停滞;第三阶段主要发生在褶皱的蜂窝壁附近,新的蜂窝壁开始出现褶皱;第四阶段,大量的褶皱连接到一起,芯子迅速失效,最终导致整体失效。

总之,在疲劳载荷作用下,蜂窝夹芯板的失效位置较为单一,主要集中于蜂窝芯。蜂窝夹芯板的疲劳失效模式如表2所示,其疲劳损伤过程与最终的失效模式密切相关。当蜂窝夹芯板出现芯子剪切失效时,疲劳损伤过程可以分为三个阶段;当出现芯子压缩失稳失效时,疲劳损伤过程可以分为四个阶段。在疲劳损伤的各个阶段之间都能观测到明显的特征状态。损伤一般都是从单个芯格开始萌生,由于蜂窝壁之间的不连续性,损伤会离散分布于各个蜂窝壁中,当不同芯格的损伤连接到一起后,试件会迅速失效。

表2 蜂窝夹芯板疲劳失效模式和失效准则

3 蜂窝夹芯板疲劳寿命预测方法

累积损伤理论是疲劳寿命预测的基础。任何一种累积损伤模型都包括三个要素[28]:损伤定义、损伤累积方式和损伤临界值。文献[29-30]对复合材料的疲劳累积损伤模型进行了总结。但关于蜂窝夹芯板的疲劳累积损伤理论的研究仍鲜见报道。

K.Boualem[31]提出了三种夹芯板疲劳损伤的表征方法。式(1)定义的损伤与Miner线性累积损伤理论中对损伤的定义类似,损伤表示为循环次数与疲劳寿命的比值;式(2)选取夹芯板的剩余刚度作为损伤参量,将损伤定义为刚度降和初始刚度的比值;式(3)定义了一个非线性损伤,选取的损伤参量和式(1)相同。

(1)

式中:nif为损伤萌生后的循环数;Nf为疲劳寿命。

(2)

式中:G0为初始模量;Gf(n)为当前模量;Gf(NR)为失效时模量;NR为疲劳寿命。

(3)

S.D.Clark等[32]在研究两步载荷下夹芯板的疲劳寿命时,认为疲劳损伤是线性累积的并且损伤

临界值为1。

(4)

式中:D为总损伤;n为循环数;ΔDi为第i级载荷下的损伤。

目前关于蜂窝夹芯板的疲劳累积损伤模型发展并不完善,损伤定义、损伤累积及损伤临界值主要参照了Miner线性损伤理论。模型中并未考虑到各级载荷谱之间的相互影响和载荷加载顺序的影响,因此关于蜂窝夹芯板的疲劳累积损伤模型仍然需要进一步研究。

4 蜂窝夹芯板疲劳曲线的变化规律

疲劳寿命、剩余刚度等都可以用来表征蜂窝夹芯板的疲劳损伤,S-N曲线和剩余刚度曲线等是研究夹芯板疲劳的必备要素。

4.1 S-N曲线

S-N曲线描述了疲劳强度和疲劳寿命之间的关系。A.Abbadi等[33]通过四点弯曲试验获得了蜂窝夹芯板的S-N曲线,如图 8所示,应力S定义为四点弯曲试验中施加的载荷。在半对数坐标系中,蜂窝夹芯板的疲劳寿命与应力呈线性关系。

图8 弯曲载荷作用下蜂窝夹芯板的S-N曲线

图8中的区域可以划分为两个部分,区域Ⅰ为高应力水平区,区域Ⅱ为低应力水平区。从图8可以看出:当试件承受的应力水平位于区域Ⅰ时,L向试件的疲劳寿命高于相同应力水平下W向试件的疲劳寿命;当试件承受的应力水平位于区域Ⅱ时,L向试件的疲劳寿命低于W向试件。

不同芯子密度试件的S-N曲线如图9所示,可以看出:在相同的应力水平下,蜂窝芯子的密度越高,蜂窝夹芯板的疲劳寿命越长;同时,随着芯子密度的提高,密度对疲劳寿命的影响逐渐减弱。

图9 不同芯子密度下的S-N曲线

G.Bianchi等[18]研究了面内剪切载荷作用下蜂窝夹芯板的疲劳行为,并获得了夹芯板的S-N曲线,如图10所示,应力S定义为试件中的剪应力τ。

(5)

从图10可以看出:在剪切载荷的作用下,蜂窝夹芯板的对数疲劳寿命与应力呈线性关系;蜂窝芯子方向对疲劳寿命的影响与四点弯曲试验类似,L向试件的疲劳寿命高于同等应力下其他方向芯子的疲劳寿命;45°向试件与W向试件的S-N曲线基本重合。

M.Burman等[26]采用双参数Weibull函数来描述四点弯曲载荷作用下蜂窝夹芯板的S-N曲线。

(6)

试验中τth取经历5×106次循环仍未出现损伤时对应的剪应力。

试验表明,式(6)可以较好地描述四点弯曲载荷下Nomex蜂窝夹芯板的疲劳寿命,如图11所示,但该公式对其他几何形式或破坏模式的夹芯板的适用性还未得到证明。

图11 Nomex蜂窝夹芯板的S-N曲线

4.2 剩余刚度曲线

根据夹芯板不同的失效模式,可以将剩余刚度曲线分为两类:剪切失效主导下的剩余刚度曲线和压缩失稳主导下的剩余刚度曲线。蜂窝夹芯板在承受弯曲载荷或面内剪切载荷时,芯子通常出现剪切失效主导的破坏模式;承受面外压-压载荷时,出现芯子压缩失稳主导的失效模式。

当Nomex蜂窝夹芯板受弯曲载荷的作用时,典型的剩余刚度曲线如图 12所示[34-35]。剩余刚度Q一般定义为蜂窝夹芯板的弯曲剩余刚度或剪切剩余模量。对应Nomex蜂窝夹芯板的疲劳损伤过程,可以将剩余刚度曲线分为三个阶段:AB段为损伤萌生阶段,在这一阶段,蜂窝芯子没有出现目视可见的疲劳损伤,蜂窝夹芯板的刚度基本保持不变;B点蜂窝壁上开始出现目视可见的微裂纹;从B点开始,蜂窝芯子上的疲劳损伤进入快速增长阶段。从蜂窝芯子上出现目视可见的疲劳损伤到夹芯板的最终失效一般只占疲劳寿命的20%。

图12 弯曲疲劳试验中典型的剩余刚度曲线

在研究夹芯板的剩余刚度时,K.Boualem[31]利用分段函数来描述剩余刚度和循环数之间的关系。

(7)

式中:A和C为拟合参数。

蜂窝夹芯板承受面外压-压疲劳载荷时,剩余刚度曲线如图13所示,剩余刚度Q定义为蜂窝芯子的面外压缩模量。

图13 压-压疲劳载荷下的剩余刚度曲线

在压-压疲劳载荷的作用下,Nomex蜂窝夹芯板的剩余刚度曲线可以分为三个阶段[13]:AB段为初始损伤的横向扩展阶段,在这一阶段,试件的刚度会迅速下降,在7%的寿命中刚度下降到约70%;BC段为损伤的缓慢扩展阶段,试件的刚度呈现线性下降的规律,这个阶段刚度下降较少;第三阶段是试件的破坏阶段,从C点开始,试件刚度呈现指数衰减的规律。

此外,研究表明,压-压疲劳载荷存在一个阈值,当载荷水平低于阈值时,夹芯板的刚度不会随着循环次数的增加而下降;当载荷水平高于该阈值时,夹芯板剩余刚度的衰减并不受载荷水平的影响[13]。导致这一现象出现的原因目前尚不清楚,仍需要进一步研究。

4.3 小 结

在中高周区蜂窝夹芯板的对数疲劳寿命与应力呈线性关系。蜂窝芯子的方向和密度都会影响夹芯板的疲劳寿命,通常L向夹芯板的疲劳寿命高于W向夹芯板的疲劳寿命;夹芯板的疲劳寿命随着芯子密度的增加逐渐提高并趋于稳定。

蜂窝夹芯板的剩余刚度曲线可以分为两类:一是面内剪切失效主导下的剩余刚度曲线,二是压缩失稳主导下的剩余刚度曲线。两类剩余刚度曲线都包括三个阶段:损伤萌生、损伤扩展和最终失效。但是两类剩余刚度曲线各阶段占据的时间分数差异较大。当夹芯板出现剪切主导的失效模式时,剩余刚度曲线的绝大部分为损伤萌生阶段,在这一阶段试件的剩余刚度基本不变,损伤萌生后剩余刚度会迅速下降直至破坏。当夹芯板出现压缩失稳主导的失效模式时,损伤萌生和横向扩展阶段只占很短的时间,但是这一阶段试件刚度会出现明显下降,之后试件的刚度基本不变直至试件最终破坏。

5 结束语

本文回顾了蜂窝夹芯板的疲劳研究进展。尽管目前关于蜂窝夹芯板疲劳问题的研究仍较少,但是国内外已经提出了多种测试蜂窝夹芯板疲劳性能的试验方法。同时已有研究比较详细地描述了蜂窝夹芯板中疲劳损伤的发展规律,具有参考意义。蜂窝夹芯板的S-N曲线和剩余刚度曲线也是目前研究中较受关注的问题,已有研究通过试验给出了一定数量的试验数据,为以后的研究提供了参考。但仍然有许多问题没有明晰,包括:(1) 疲劳失效模式的判别方法;(2) 内部疲劳损伤的发展过程;(3) 预测疲劳寿命的累积损伤方法。

下一步的研究工作可以主要关注以下三个方面:

(1) 目前关于蜂窝夹芯板疲劳的试验都是以整个夹芯板作为研究对象,而试验表明试件的破坏部位主要是蜂窝芯子。因此有必要对蜂窝纸的疲劳行为进行深入研究,并找到蜂窝纸的疲劳性能与夹芯板疲劳性能之间的联系。

(2) 蜂窝夹芯板的疲劳损伤过程一般是通过自由边的蜂窝壁进行观察,但是蜂窝芯内部的损伤情况目前还不太明晰。在以后的研究中可以通过无损检测等方式来确定疲劳过程中蜂窝芯内部损伤的发展过程。

(3) 目前预测蜂窝夹芯结构疲劳寿命的累积损伤的方法还不是很完善,需要进一步考虑各级载荷谱之间的相互影响和载荷加载顺序的影响。