商用车全车质量EPS系统助力特性仿真分析*

李耀华,冯乾隆,张洋森,南友飞,欧鹏飞

(长安大学汽车学院,西安 710064)

前言

助力转向系统的性能直接影响汽车的行驶安全性和转向稳定性。助力特性曲线的设计是电动助力转向系统(electric power steering,EPS)研究的核心环节。良好的助力特性曲线可以使汽车低速行驶时具有较好转向轻便性,高速行驶时驾驶员获得较清晰的路感[1]。不同于乘用车,商用车载荷变化较大,不同车质量下所需的转向力矩也变化较大。因此,商用车EPS系统应在大载荷变化条件下,使商用车始终具有良好的转向轻便性,并具有清晰的路感反馈。文献[2]中结合驾驶员对路感的要求,设计出特征车速下的直线型助力特性曲线,并采用大功率电机将EPS应用于电动商用车上,使汽车具有较好的操纵稳定性。文献[3]和文献[4]中提出了一种动态修正助力特性曲线的方法,解决了转向力矩突变时助力系统输出助力矩的振动问题,并可以使驾驶员获得较理想转向盘转矩。文献[5]中量化分析了车速与助力的关系,并对提出的曲线型助力特性曲线进行了优化。但上述对助力特性曲线的研究并未将车质量考虑在内。而汽车载荷不同,转向阻力矩也会发生变化,从而影响EPS系统的助力效果和驾驶员对路感的判断。

本文中将车质量作为助力特性参考因素之一,对某商用车不同车质量下的助力特性进行研究,得到了商用车全车质量EPS系统助力特性,提出了一种全车质量助力特性的商用车EPS系统,并通过联合仿真对比了采用全车质量助力特性EPS系统和单一车质量助力特性EPS系统及无EPS系统商用车的转向性能。仿真结果表明:全车质量助力特性EPS系统使商用车在具备良好转向轻便性的前提下,改善了操纵稳定性,有效减小了车质量变化对转向性能的影响,从而使驾驶员在车质量变化条件下获得更清晰的路感。

1 全车质量EPS系统助力特性设计

式中:Ta为助力系统提供的助力矩;Tz为反馈到转向盘处转向阻力矩;Td为驾驶员施加在转向盘上的转矩。

忽略转向惯性力的影响,汽车转向阻力矩主要由路面与转向轮之间的作用力和转向系统的摩擦力组成,其中路面与转向轮之间的作用力包括路面摩擦阻力矩、轮胎自回正力矩、侧向力回正力矩和重力回正力矩等[6]。车质量是重力回正力矩的主要影响因素。不同载荷下,汽车转向阻力矩也变化较大。基于TruckSim软件,本文中建立了某商用车多体动力学模型,其整车部分参数如表1所示。

表1 某商用车整车部分参数

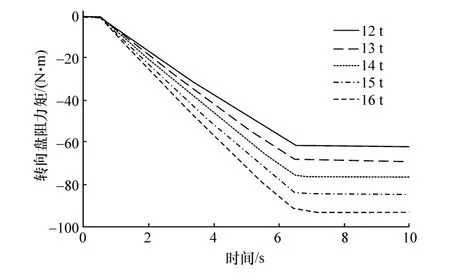

在无助力情况下,保持车速为60 km/h,匀速转动转向盘至侧向加速度达到0.3g,并保持转向盘转角不变。此时,不同车质量下的转向阻力矩如图1所示。

汽车转向时,助力系统提供的助力矩为

图1 60 km/h车速,不同车质量下的转向阻力矩

由图1可知,商用车车质量的增加将引起转向阻力矩的大幅增加。为了确保转向轻便性,传统EPS系统常以最大车质量来设计助力特性。这种设计可以确保车辆满载时的转向轻便性。但当车辆空载或轻载时,车质量的大幅减小会使转向阻力矩也大幅减小。此时,依据满载时阻力矩所设计的EPS助力特性就会产生过多的助力,从而影响驾驶员对路感的判断。因此,对于载荷变化较大的商用车,车质量是转向助力特性设计重要的参考因素。

由式(1)可知,要正确获得载荷变化下助力系统助力特性曲线,须确定汽车不同行驶工况和不同车质量下转向盘阻力矩和驾驶员理想转向盘转矩等参数。

1.1 转向盘阻力矩确定

在TruckSim环境内设置车质量为12,13,14,15和16 t,并对不同车质量的商用车在不同车速下做转向阻力矩试验。在 20,30,40,50,60,70和 80 km/h的恒定车速下,匀速转动转向盘,直至侧向加速度稳定至0.3g,并固定转向盘转角,取此时转向盘转矩作为最大转向阻力矩[7]。试验时,忽略载荷变化对汽车质心高度和位置的影响。

当汽车原地转向时,由式(2)经验公式可得车速为零时的最大转向阻力矩T[8]rmax。

式中:f为轮胎与路面之间的摩擦因数,一般取0.7;G为汽车前轴载荷;p为轮胎气压,取0.7 MPa;i为转向器传动比;η为转向系统传递效率,取0.8。

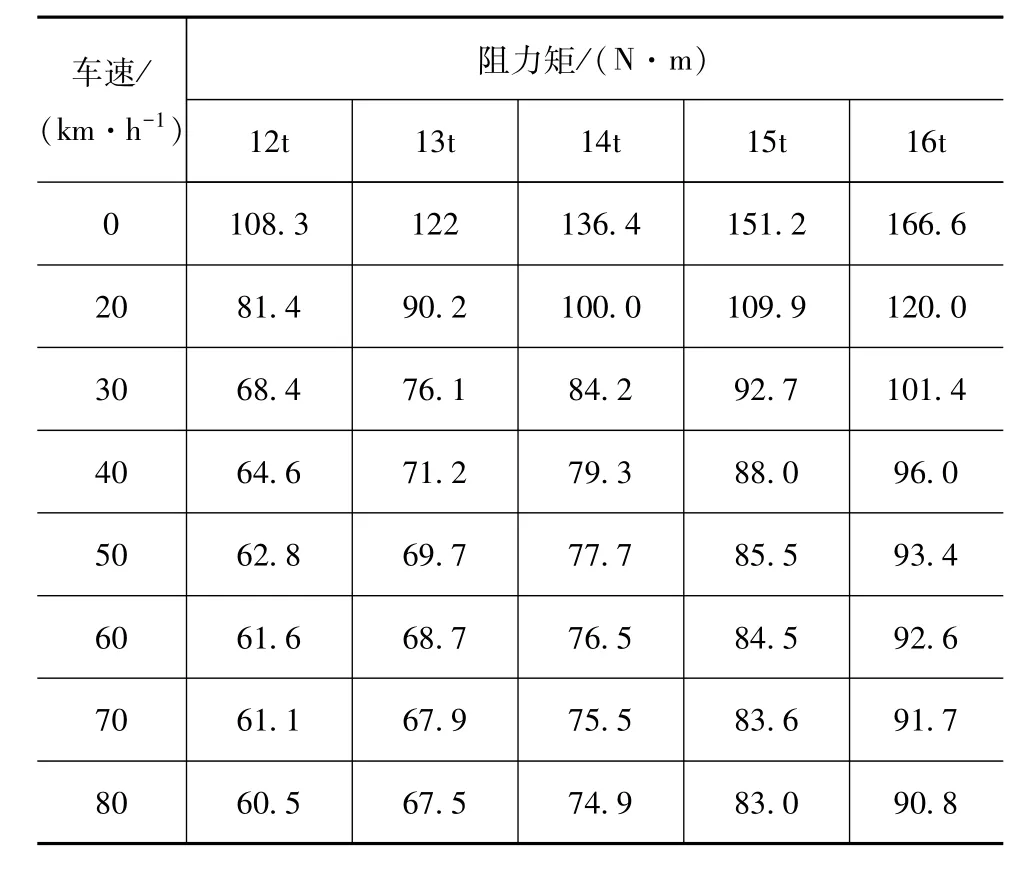

由此可得不同车质量和不同车速下的转向盘最大阻力矩,如表2所示。由表2可知,车速越大,转向盘最大阻力矩越小;车质量越大,转向盘最大阻力矩越大。

表2 不同车质量和不同车速下转向盘最大阻力矩

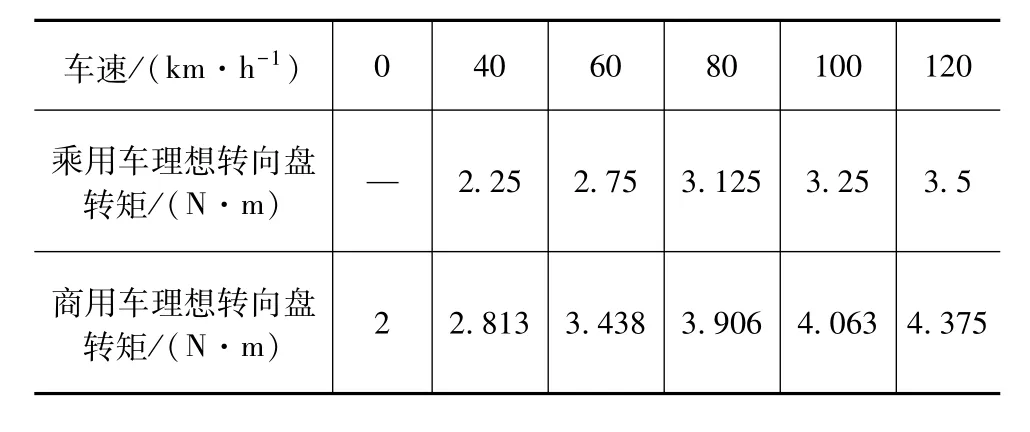

1.2 驾驶员理想转向盘转矩确定

驾驶员理想转向盘转矩是指不同车速下驾驶员所偏好的转向盘转矩,其能确保汽车低速行驶时的转向轻便性和高速行驶时较清晰的路感反馈。文献[9]中通过驾驶模拟器得到了我国乘用车驾驶员在不同车速和侧向加速度下的理想转向盘转矩。文献[9]中试验采用直径为40 cm的乘用车转向盘,而商用车的转向盘直径一般为50 cm。因此,将侧向加速度为0.3g时的乘用车驾驶员理想转向盘转矩乘以系数1.25作为商用车驾驶员的理想转向盘转矩。对于原地转向,本文中选取2 N·m作为商用车驾驶员的理想转向盘转矩。由此可得随车速变化的驾驶员理想转向盘转矩,如表3所示。通过曲线拟合,可得侧向加速度为0.3g下全车速范围内的商用车驾驶员理想转向盘转矩曲线,如图2所示。

表3 侧向加速度为0.3g时不同车速下驾驶员理想转向盘转矩

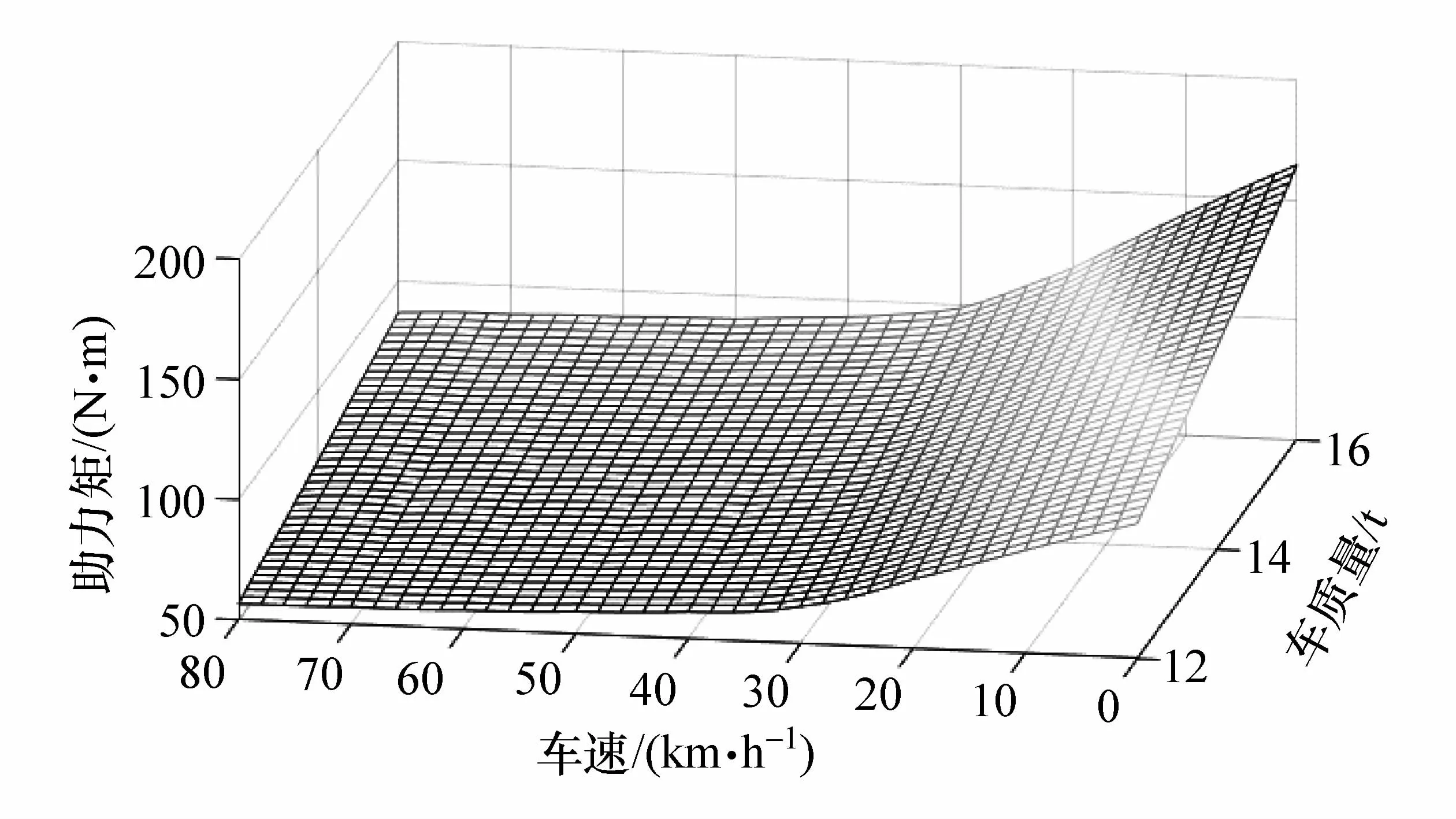

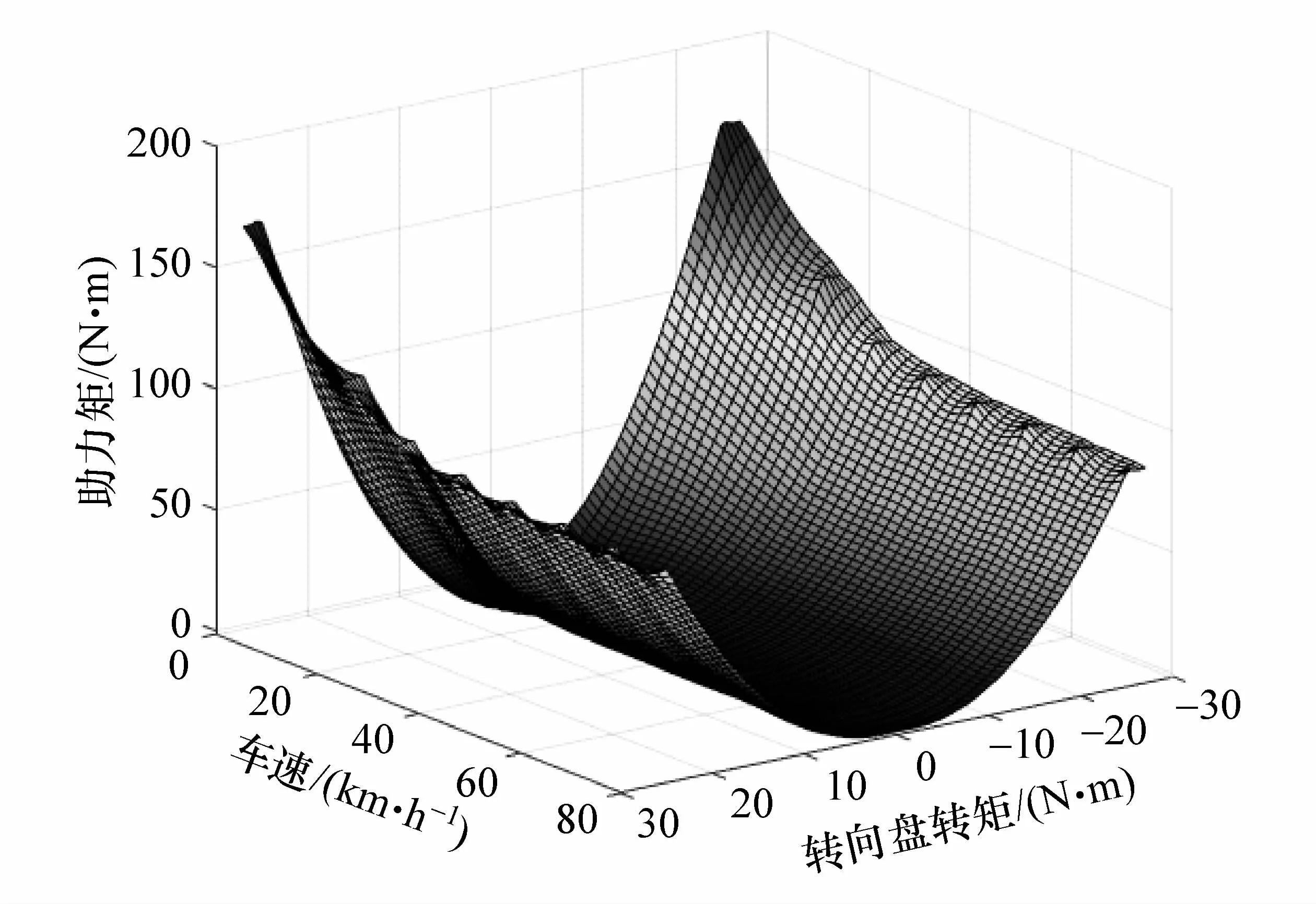

1.3 全车质量助力特性曲线

由式(1)可知,转向助力系统提供的最大助力矩为转向盘最大阻力矩与该工况下驾驶员理想转向盘转矩的差值。由表2和表3可得不同特征车质量和不同特征车速下转向系统须提供的最大助力矩。通过曲线拟合,可得全车质量和全车速范围内,商用车EPS系统的最大助力矩,如图3所示。

图2 商用车不同车速下驾驶员理想转向盘转矩

图3 全车质量和全车速范围内EPS系统提供的最大助力矩

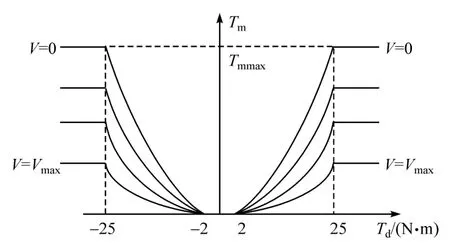

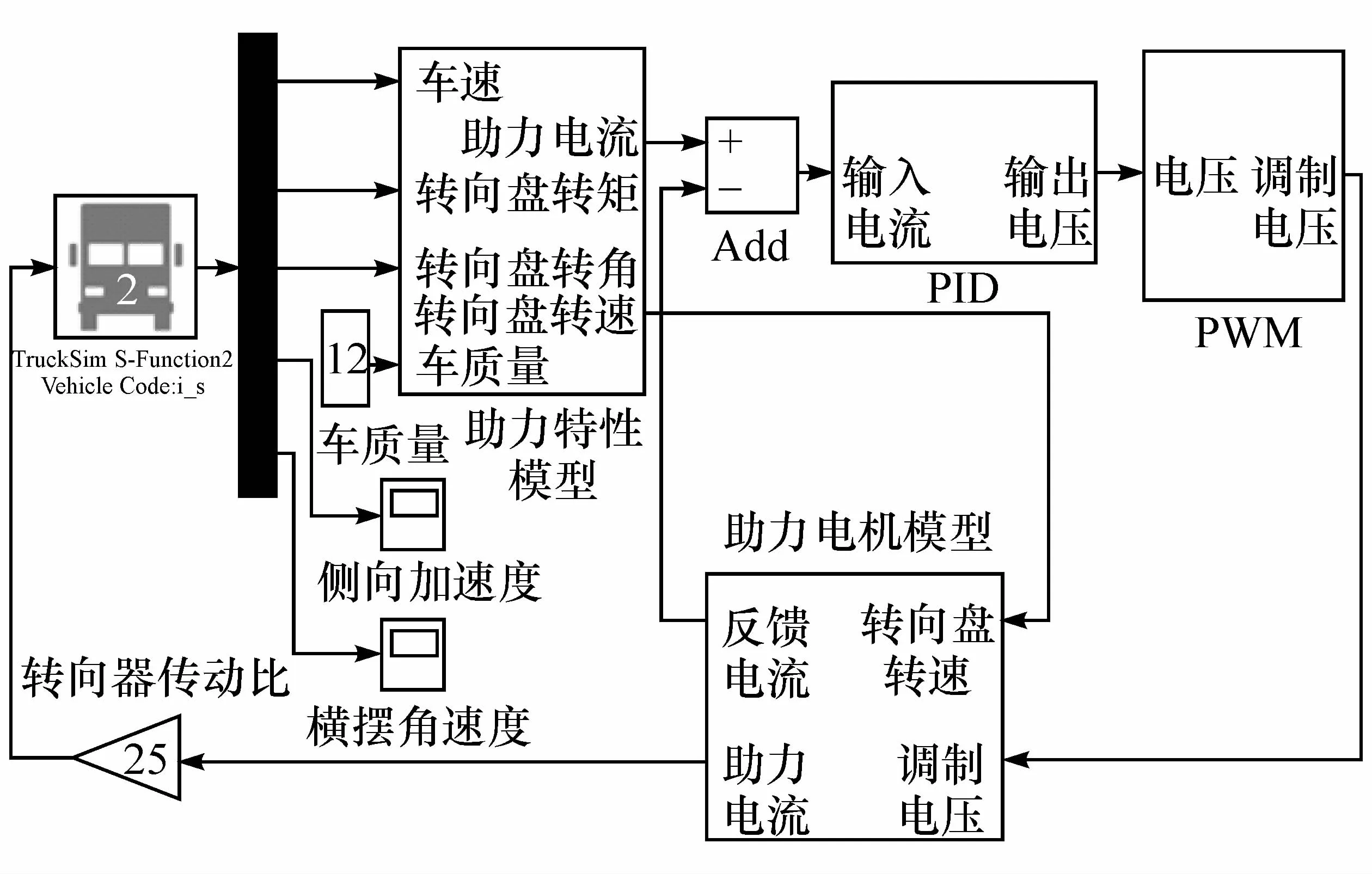

根据行业标准QC/T480—1999对车辆转向轻便性的规定,总质量大于15 t的商用车,驾驶员施加在转向盘上的最大切向力不能超过220 N,平均切向力不能超过 140 N[10]。对于本文中转向盘直径0.5 m的商用车,即平均转向盘转矩不能超过35 N·m。为保证助力电机正常工作,本文中设定当转向盘转矩Td大于25 N·m时,助力电机输出对应车速下的最大助力矩,且助力矩不再随转向盘转矩的增加而增加。为避免转向过于灵敏,当转向盘转矩Td小于2 N·m时,助力电机不提供助力[11]。

理想助力特性曲线应随驾驶员输入转矩增大而快速增大。本文中采用二次曲线型助力特性曲线,其助力特性曲线形式如图4所示。

当汽车在某车速下转向时,根据车质量和车速信号得到对应条件下助力系统所须提供的最大助力矩Tmax,并根据转向盘转矩Td的取值范围,参考本文中提出的二次曲线型助力特性曲线,由式(3)可得EPS系统应提供的实际助力矩Ta。

图4 二次曲线型助力特性曲线

1.4 全车质量EPS系统控制策略设计

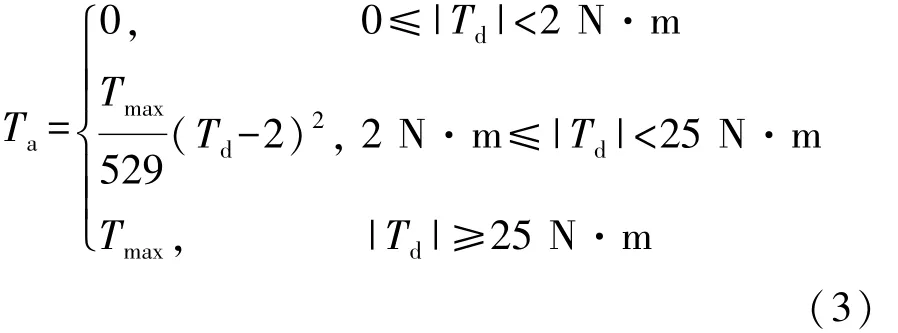

基于全车质量EPS系统助力矩的确定,本文中给出全车质量EPS系统控制策略,其控制流程如图5所示。

(1)位于车桥上的传感器通过检测车桥的弹性变形计算得出汽车的簧载质量,与固定的簧下质量相加,从而计算得到整车质量,并发送给ECU。

(2)ECU根据接收到的实时车速和车质量信号,从图3所示的车质量、车速与最大助力矩关系中获得对应的最大助力矩。

(3)ECU基于转向盘实时转矩信号和式(3)所示的助力特性函数,计算得到助力系统需提供的实际助力矩。

(4)基于助力电机电流与转矩的关系,将助力矩信号转换为助力电机的目标电流信号。

(5)通过PID控制器控制助力电机输出相应的助力矩,从而完成助力转向工作。

在整车质量测量时,会出现由于传感器故障等引起簧载质量检测产生较大偏差,使助力系统不能提供理想助力矩。考虑到以上问题,当位于转向盘处的转矩传感器检测到转向盘转矩大于设定的最大转向盘转矩25 N·m,且持续时间大于阈值3 s时,则认为整车质量测量出现较大的偏差。为了保证转向轻便性,此时将控制策略中整车质量调整为最大总质量16 t,采用16 t单一特性助力特性曲线,使助力系统提供足够大助力矩,保证转向轻便性。

图5 全车质量助力特性EPS系统控制策略

2 联合仿真试验

2.1 某商用车联合仿真模型建立

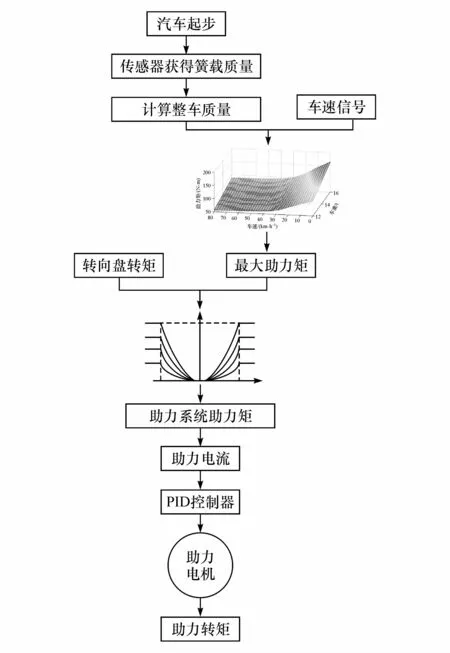

为验证全车质量助力特性EPS系统的有效性,本文中基于Simulink搭建了EPS系统助力控制模型,并与TruckSim搭建的商用车多体动力学模型进行联合仿真。联合仿真模型如图6所示。

图6 联合仿真模型

为与全车质量助力特性EPS系统进行对比,本文中也给出了基于满载16 t车质量设计的单一车质量助力特性曲线,如图7所示[12]。

2.2 转向轻便性试验

图7 16 t车质量下单一车质量助力特性曲线

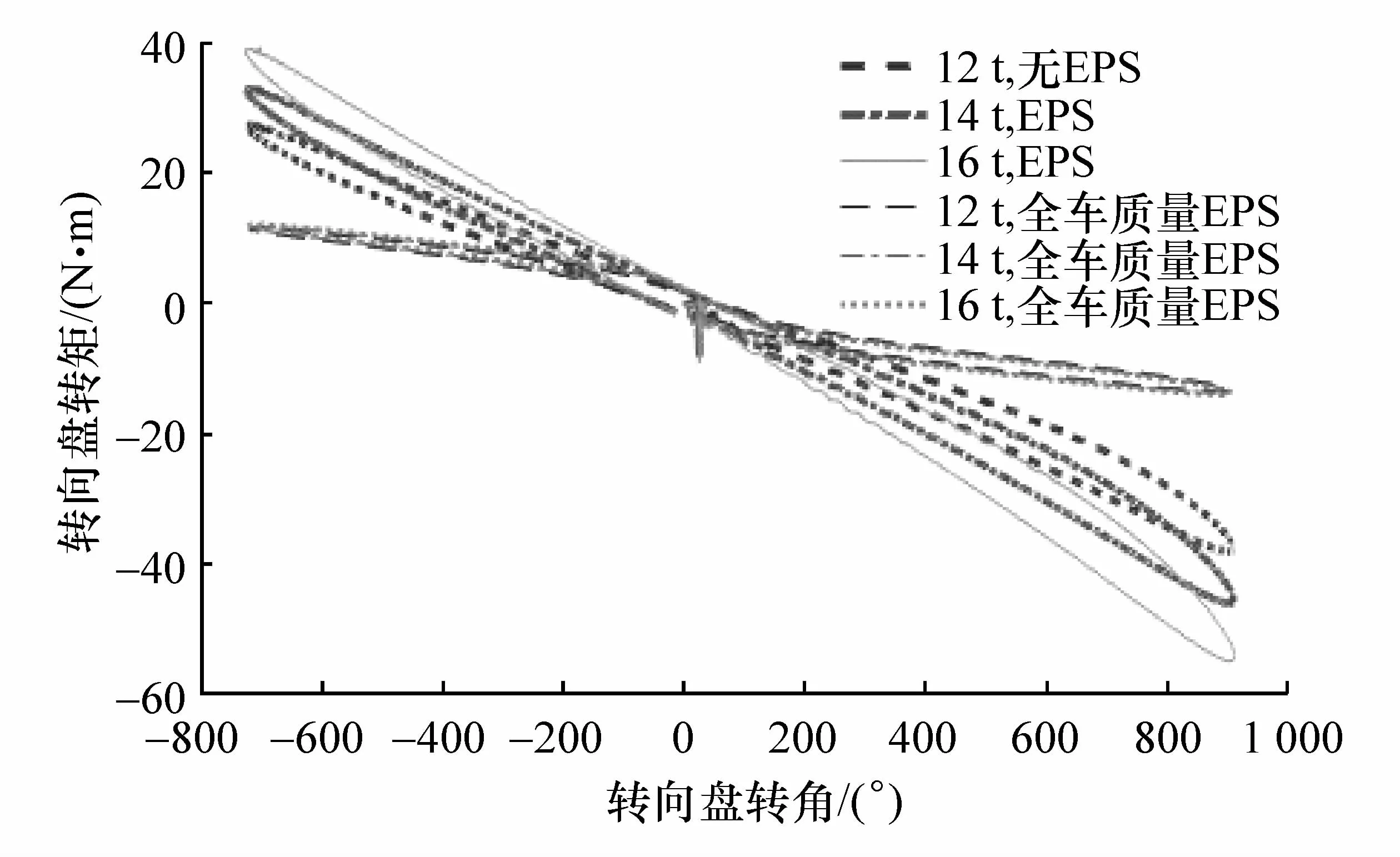

根据GB/T 6323—2014,本文中采用双纽线试验进行转向轻便性测试[13]。设定车速为10 km/h,对12,14和16 t的商用车分别在全车质量助力特性EPS系统和无EPS系统的条件下进行双纽线试验,仿真结果如图8所示。

图8 转向盘转矩与转角关系

由仿真结果可知,采用全车质量助力特性EPS系统的商用车进行双纽线试验时,转向盘转矩明显减小,并且不同车质量下的转向盘转矩与转角关系曲线基本重合。由图8可知,转向盘最大转矩为15 N·m,即施加在转向盘上的最大切向力为60 N。根据汽车行业标准QC/T 480—1999,采用最大操舵力评分标准对转向轻便性进行打分,如式(4)所示,其中Fm60为转向盘最大操舵力的下限值,Fm100为转向盘最大操舵力的上限值,Fm为最大操舵力的试验值。

计算可得转向盘最大操舵力评价计分值NFm为118.2分。依据标准规定,大于100分按100分计。因此,采用全车质量助力特性EPS系统的商用车具有良好的转向轻便性,满足转向轻便性要求。

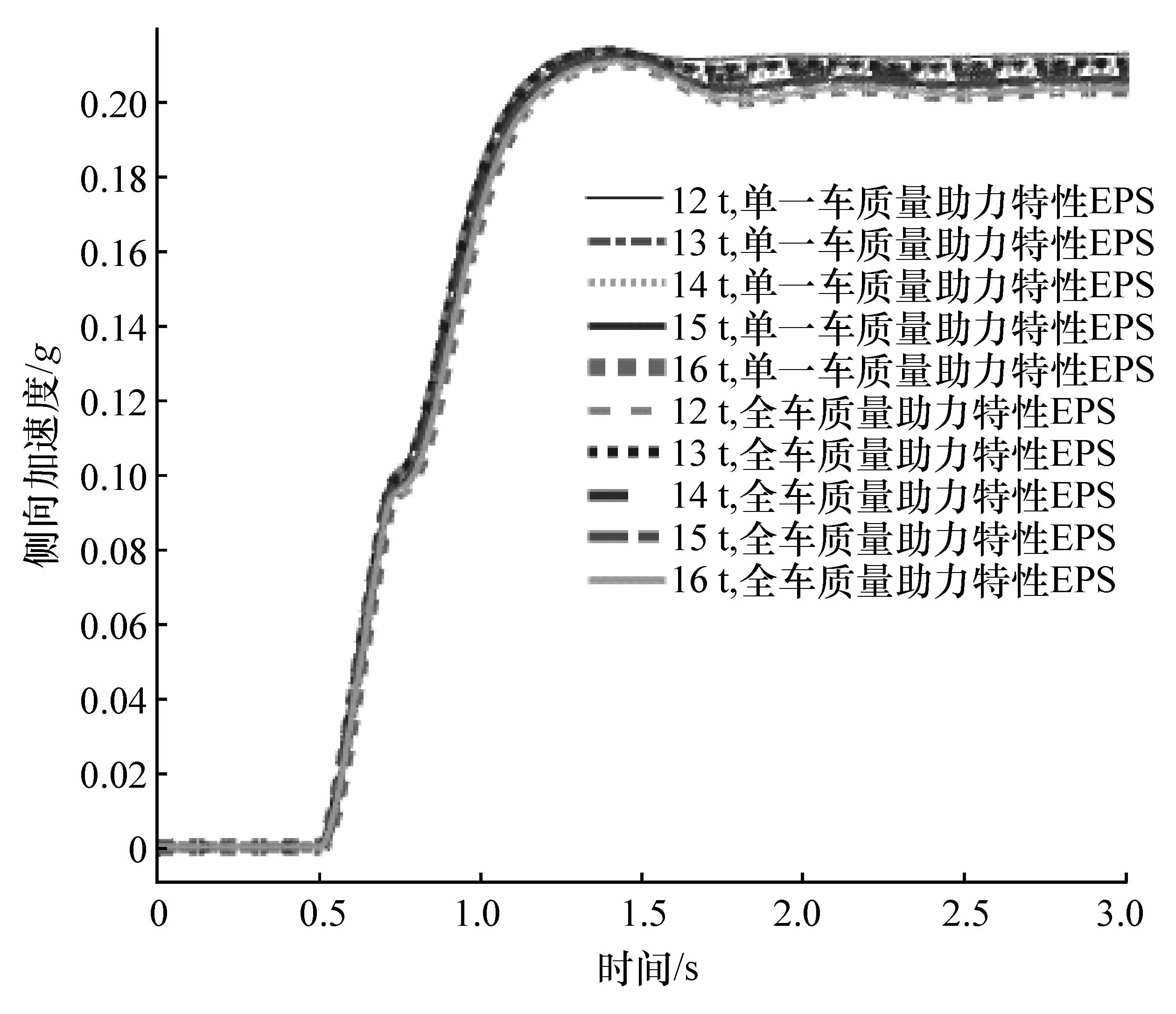

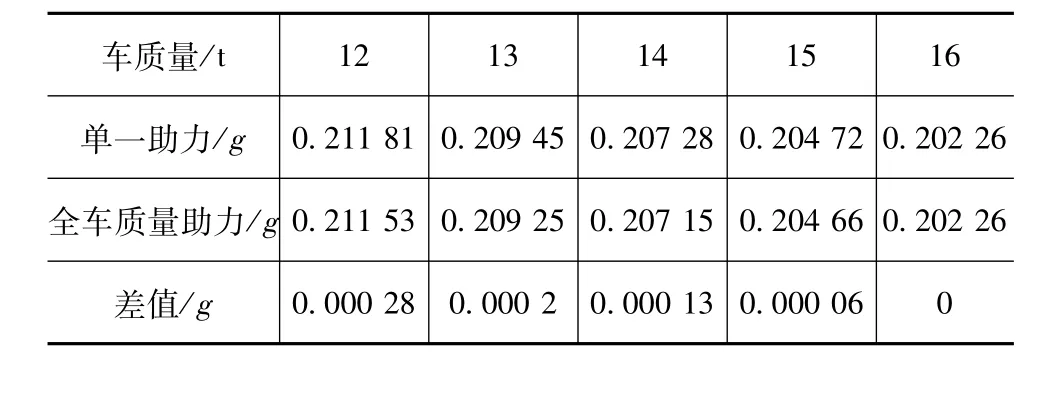

2.3 转向瞬态响应试验

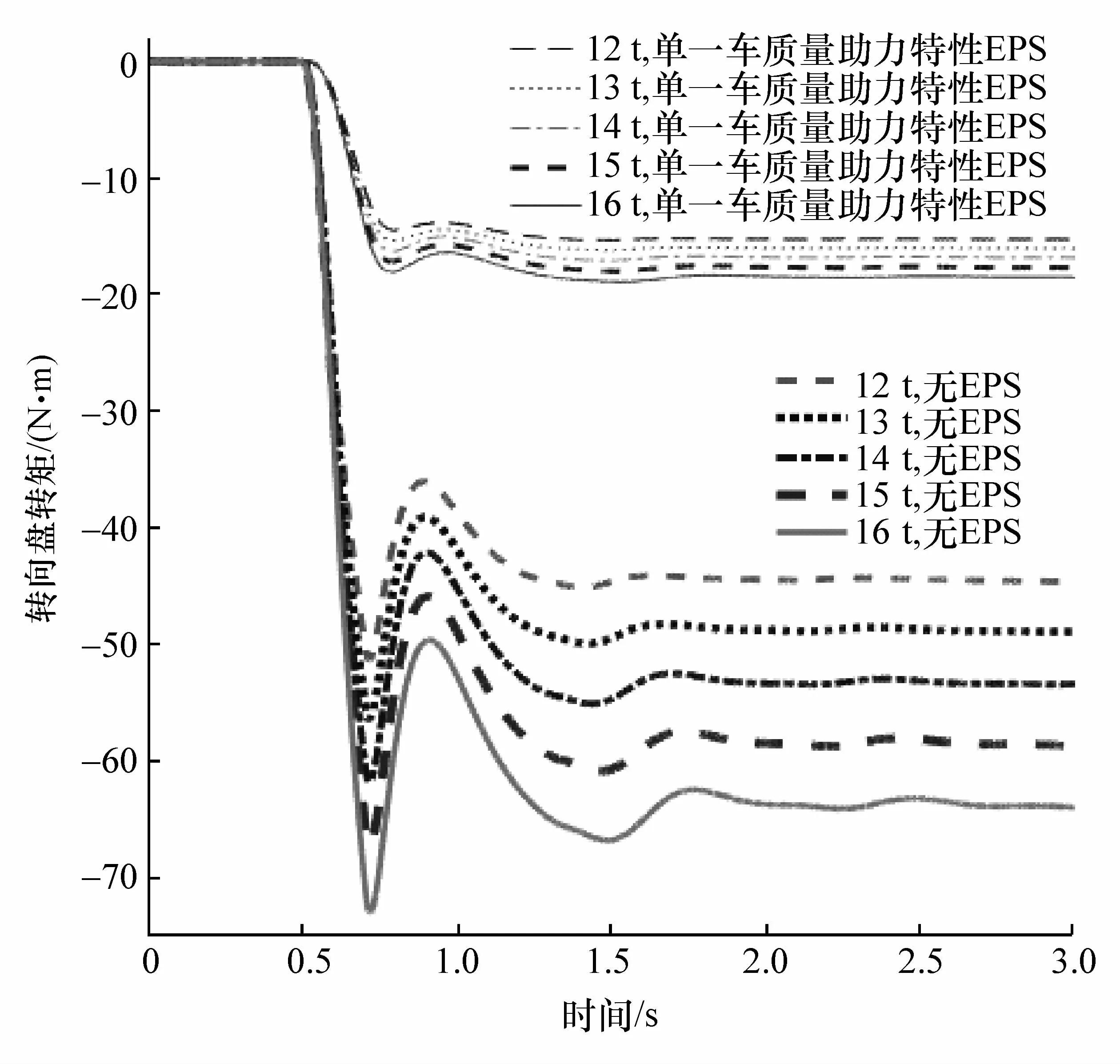

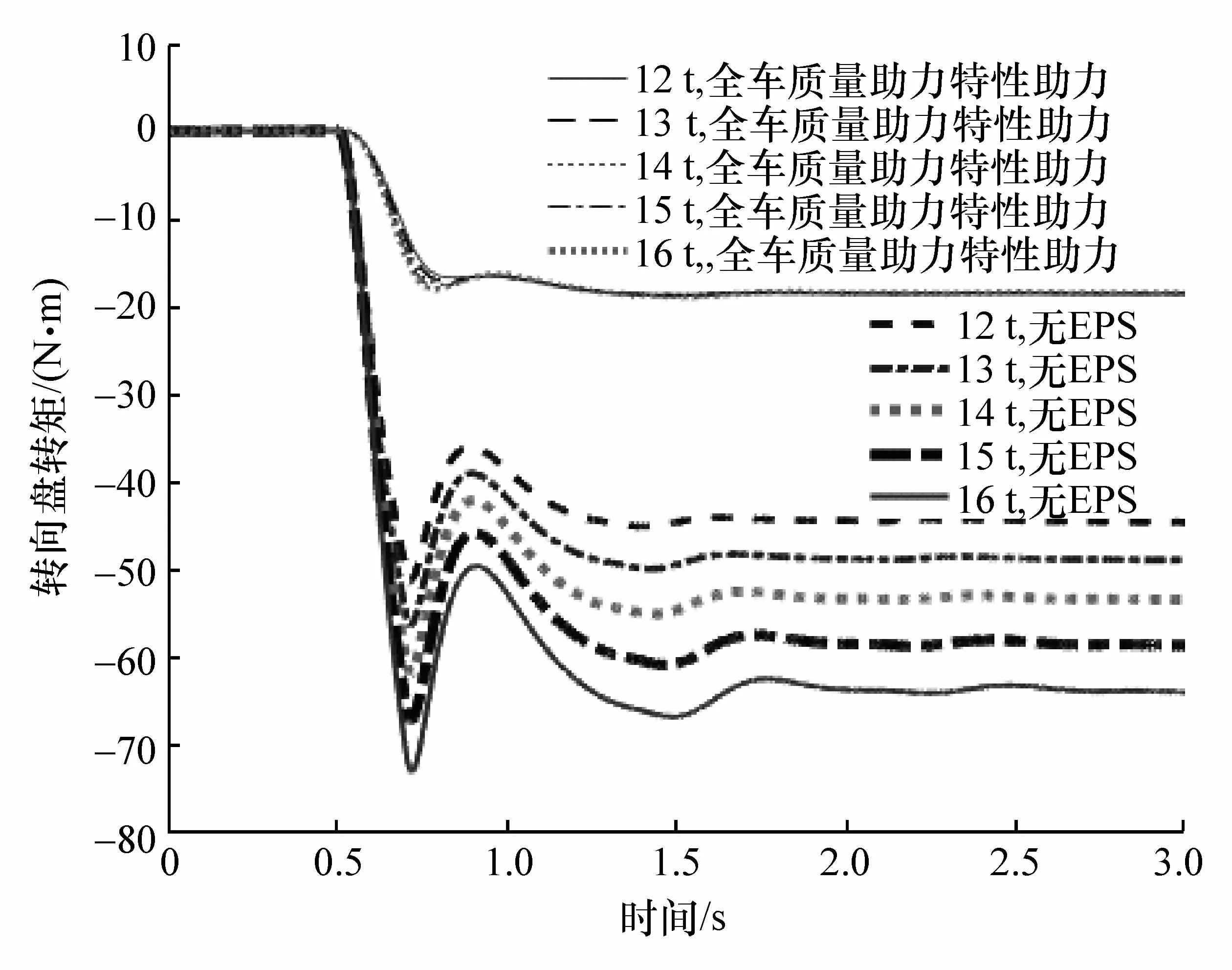

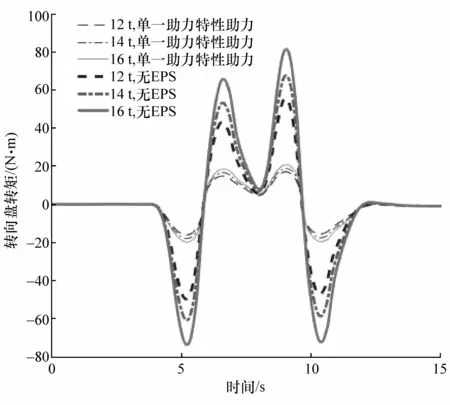

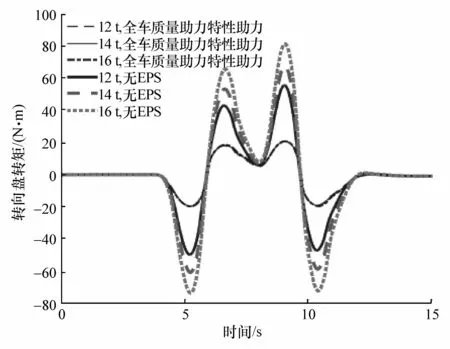

商用车质量较大且质心较高,易发生侧翻事故。因此,商用车EPS系统设计时,须通过瞬态响应试验来测试汽车的转向性能。本文中通过转向盘角阶跃试验来验证瞬态响应特性。设定车速为60 km/h,对满载16 t的商用车进行转向盘角阶跃试验。当稳态侧向加速度约为0.2g时,记录得转向盘转角为71°。分别对采用单一车质量助力特性EPS系统、全车质量助力特性EPS系统和无EPS系统的商用车在不同车质量下快速转动转向盘至71°,进行转向盘角阶跃试验。转向盘转矩仿真结果如图9~图11所示。

图9 单一车质量助力特性EPS和无EPS转向盘转矩对比

图10 全车质量助力特性EPS和无EPS转向盘转矩对比

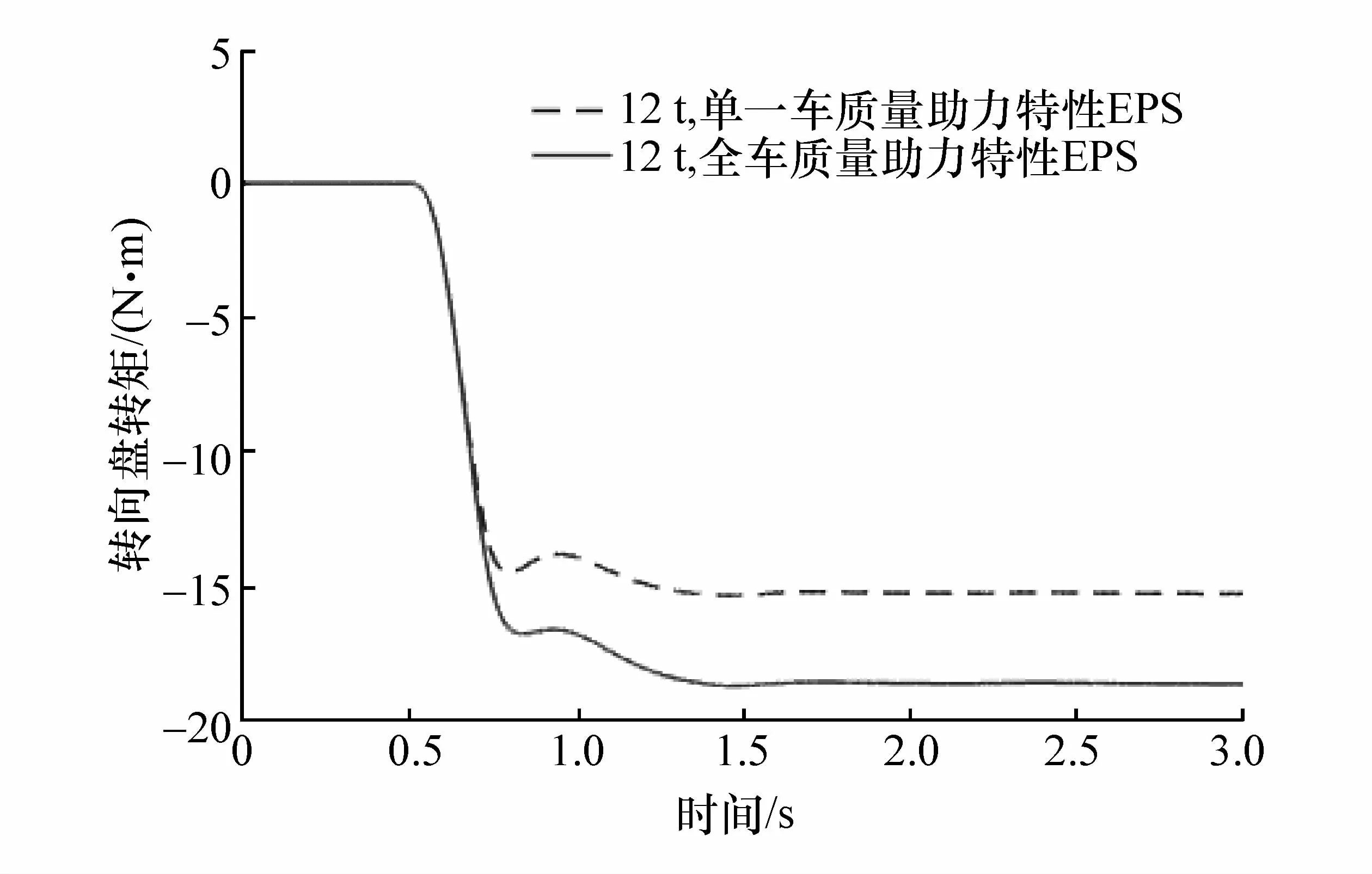

由图9和图10可知,单一车质量助力特性EPS系统和全车质量助力特性EPS系统都有效降低了转向盘转矩,且明显减小了转向盘转矩波动,避免了转向盘转矩较大变化引起的驾驶紧张感。采用单一车质量助力特性EPS系统,车质量越轻,转向盘转矩也越小。而采用全车质量助力特性EPS系统,虽然车质量发生变化,但转向盘转矩基本保持不变。由图11可以看出,对于空载12 t车质量的商用车,采用单一车质量助力特性EPS系统的转向盘转矩明显小于全车质量助力特性EPS系统。因此,单一车质量助力特性EPS系统会使汽车具有更轻便的转向性能,但也会在车质量减小条件下,过多减小转向盘转矩,从而产生“发飘”的感觉,不利于驾驶员获得清晰路感。而在相同工况下,采用全车质量助力特性EPS系统,转向盘转矩不会因车质量的变化产生较大的变化,使汽车在不同车质量下转向时,驾驶员都可以获得更准确的手感,从而更准确把握汽车的转向状态。

图11 12 t车质量两种EPS系统转向盘转矩对比

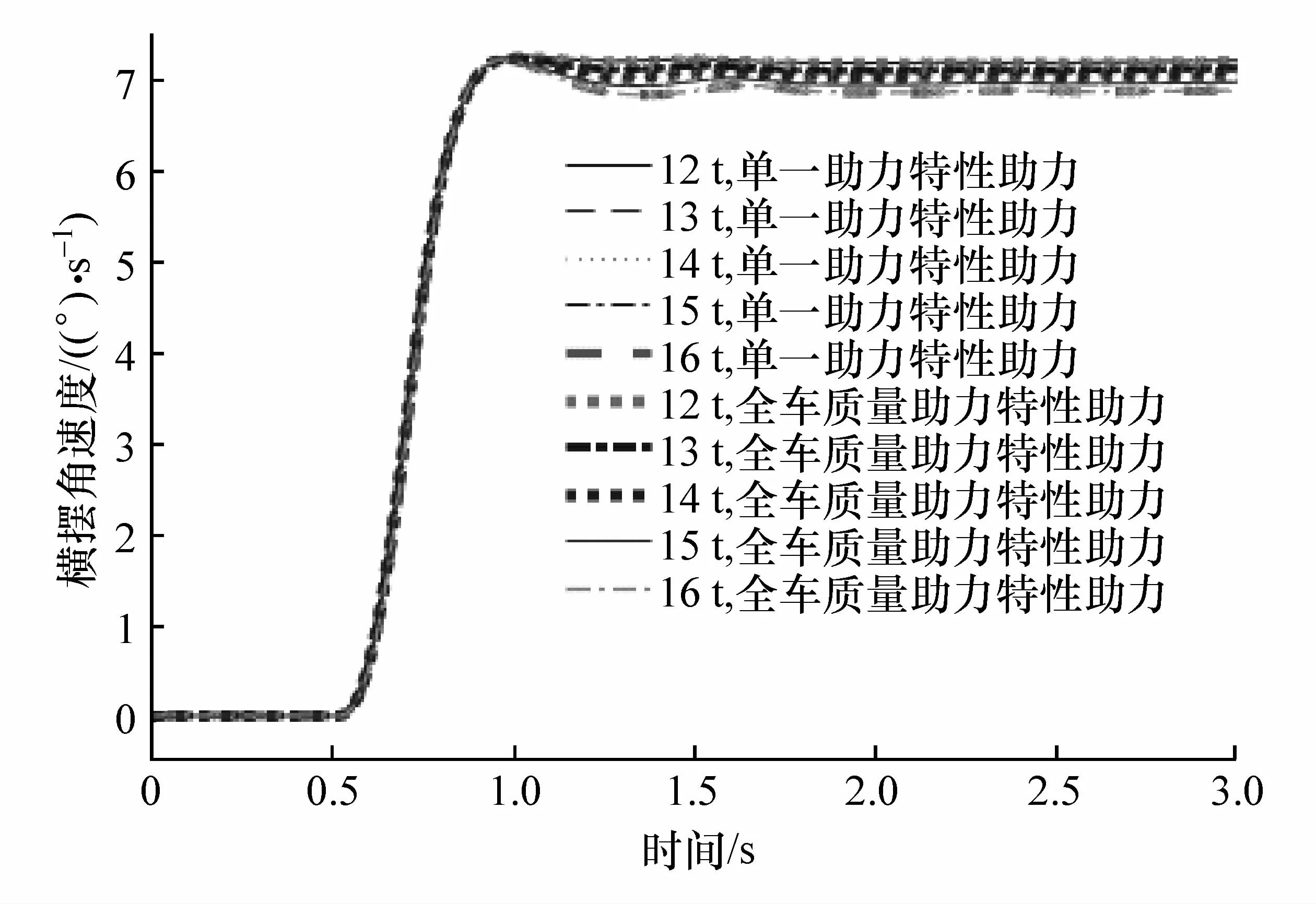

图12 横摆角速度对比

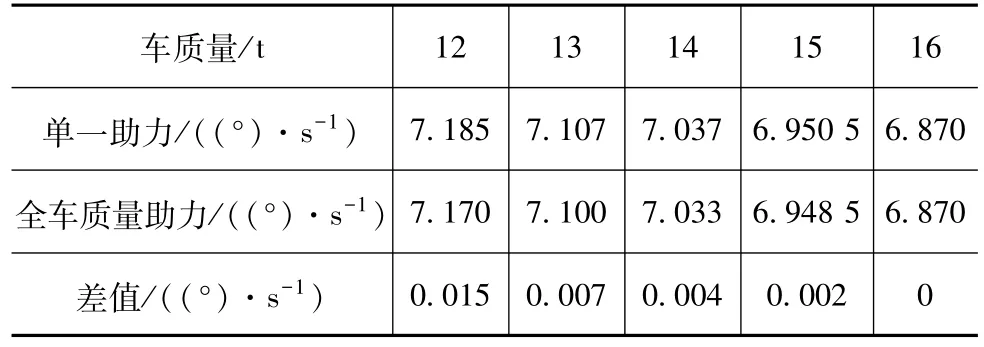

阶跃试验下,采用单一车质量助力特性和全车质量助力特性EPS系统的不同车质量商用车的横摆角速度波形如图12所示。稳态时,不同车质量在2.5 s处的最大横摆角速度如表4所示。由图12和表4可知,由于转向系统扭转刚度的影响,相同车质量下,相较于单一车质量助力特性EPS系统,全车质量助力特性EPS系统减小了横摆角速度,并且车质量越轻,减小幅度越大。

表4 不同车质量下稳态时最大横摆角速度值

阶跃试验下,采用单一车质量助力特性EPS系统和全车质量助力特性EPS系统的不同车质量商用车的侧向加速度波形如图13所示。取稳态后2.5 s处的不同车质量最大侧向加速度如表5所示。由图13和表5可知,同样由于转向系统扭转刚度的影响,相同车质量下,相较于单一车质量助力特性EPS系统,全车质量助力特性EPS系统减小了侧向加速度,并且车质量越轻,减小幅度越大。

图13 侧向加速度对比

表5 不同车质量下稳态时最大侧向加速度值

因此,相较于单一车质量助力特性EPS系统,全车质量助力特性EPS系统减小了横摆角速度和侧向加速度,并且车质量越轻,减小幅度越大,可以使汽车转向时获得更好的操纵稳定性。

2.4 双移线仿真试验

根据ISO3888规定,本文中采用双移线仿真试验测试极限工况下转向系统的随动性和操纵轻便性[14]。设定试验车速为50 km/h,分别对采用单一车质量助力特性EPS系统、全车质量助力特性EPS系统和无EPS系统的12,14和16 t车质量的商用车进行双移线仿真试验,仿真结果如图14和图15所示。由图14和图15可知:单一车质量助力特性EPS系统和全车质量助力特性EPS系统均有效减小转向盘转矩,改善了转向轻便性。两者的转向盘转矩与无EPS的转向盘转矩变化趋势基本相同,具有较好的随动性。与转向瞬态响应试验仿真结果类似,采用单一车质量助力特性EPS系统的汽车转向时,车质量越轻,转向盘转矩也越小,转向也更轻便。但在相同车速下,因车质量减小引起的转向盘转矩变化会使驾驶员手感模糊,难以根据转向盘转矩的大小明确汽车的行驶状况。而采用全车质量助力特性EPS系统,车质量变化时,转向盘转矩基本保持不变,从而可以获得更准确的路感。

图14 采用单一车质量助力和无EPS助力转向盘转矩对比

2.5 中心转向区路感分析

路感是驾驶员重要信息来源之一,可以使驾驶员获得更直观的行驶状态。通常希望汽车在高速行驶时,驾驶员可以获得较大的路感反馈,不至于有“发飘”的感觉。当车速较高时,驾驶员转动的转向盘转角只在一个较小范围的中心区内变化。因此,转向系统要使在这个中心区内驾驶员可以获得较清晰的路感[15]。

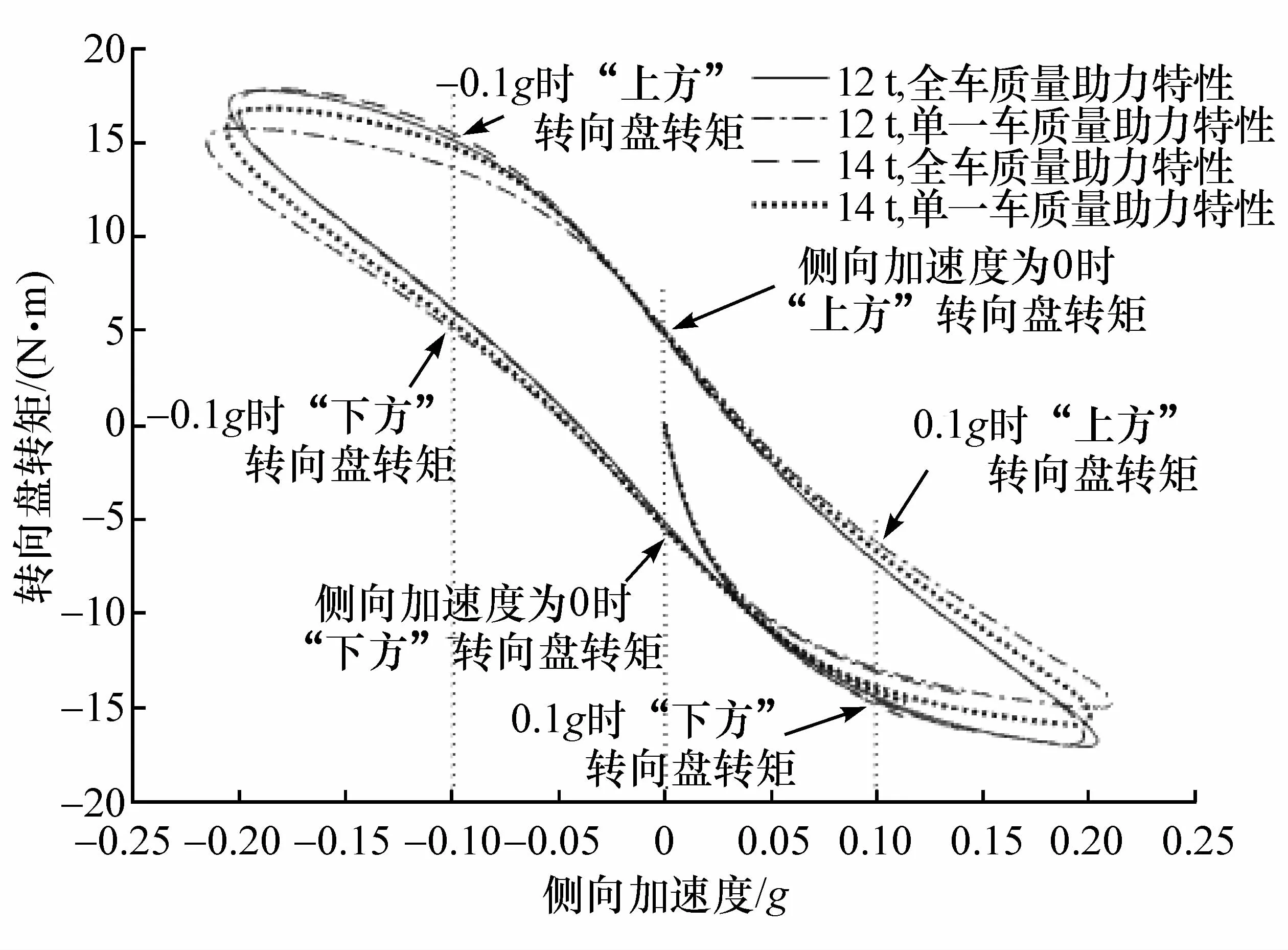

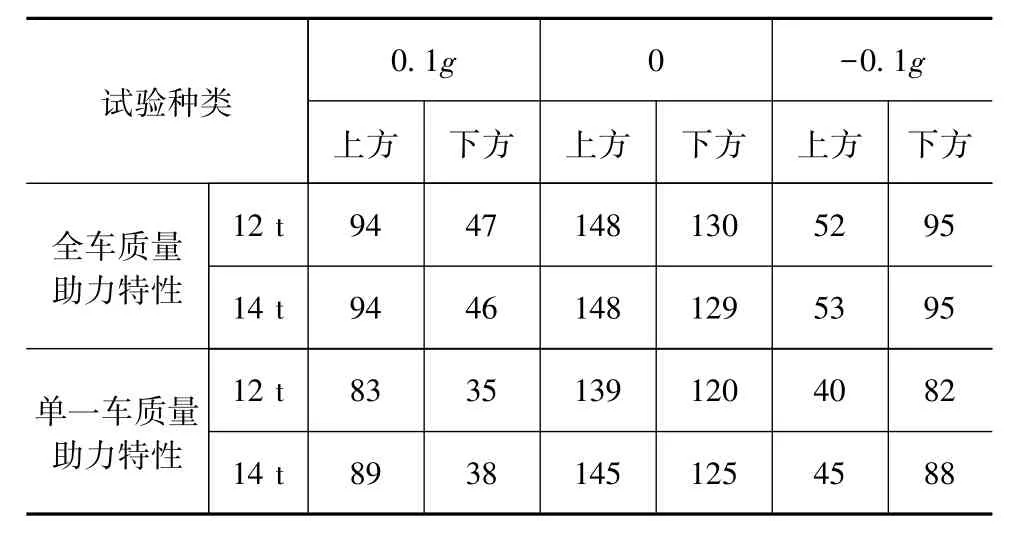

本文中采用小侧向加速度范围内的力矩梯度来反映中心转向区驾驶员路感情况。力矩梯度越大,驾驶员的路感越清晰。一般认为,侧向加速度为0时对应的转向盘力矩梯度表示汽车直线行驶时的路感,0.1g侧向加速度对应的力矩梯度表示汽车离开直线行驶时的路感[16-17]。设定试验车速为最高车速80 km/h,转向盘输入频率为0.2 Hz的正弦转向信号,保证汽车侧向加速度峰值约为0.2g。采用全车质量助力特性和单一车质量助力特性EPS系统的12和14 t商用车仿真结果如图16所示,其中0和±0.1g侧向加速度对应的力矩梯度如表6所示。

图15 采用全车质量助力和无EPS助力转向盘转矩对比

图16 侧向加速度与转向盘转矩关系曲线

由表6可知,相同车质量下,当侧向加速度为0和±0.1g时,全车质量助力特性EPS系统产生的转矩梯度均大于单一车质量助力特性EPS系统。这表明全车质量助力特性EPS系统在直线行驶和离开直线行驶的工况中都明显改善了驾驶员的路感。图16表明,不同车质量下,单一车质量助力特性EPS系统在相同侧向加速度下需要的转向盘转矩差别较大,而采用全车质量助力特性EPS系统的侧向加速度与转向盘转矩曲线基本重合。因此,全车质量助力特性EPS系统可以减小车质量对驾驶员路感的影响,使驾驶员可以更准确地根据路感变化来判断汽车的行驶状态。

表6 0和±0.1g侧向加速度力矩梯度N·m·(9.8 m·s-2)-1

3 结论

本文中针对商用车不同载质量下转向阻力矩变化较大的特点,提出了一种适用于全车质量的助力特性EPS系统,设计了其助力特性和控制策略,并通过TruckSim与Simulink联合仿真,对比了全车质量助力特性EPS系统、单一车质量助力特性EPS系统和无EPS系统的性能。结果表明:采用全车质量助力特性EPS系统的商用车具有良好的转向轻便性,且与单一车质量助力特性EPS系统相比,全车质量助力特性EPS系统改善了操纵稳定性,有效减小了车质量变化对转向性能的影响,改善了驾驶员路感,从而使驾驶员在车质量变化条件下也可获得清晰的转向路感。车质量测量偏差会对助力特性确定产生影响。后续将研究考虑车质量测量偏差对助力特性的影响及改善方案,以提高控制策略对车质量测量偏差的适应性。同时,将通过实车道路试验,对两种助力特性EPS系统进行对比,结合道路试验结果进一步优化全车质量助力特性EPS系统。