一种多功能燃料电池堆实验台的研发*

方 川,黄海燕,徐梁飞,李建秋,洪 坡,江宏亮,赵兴旺,胡尊严

(清华大学汽车工程系,汽车安全与节能国家重点实验室,北京 100084)

前言

质子交换膜燃料电池具有高效、清洁和无噪声等优点,是未来汽车动力能源的技术制高点,也是国内外高校、科研机构和跨国企业的研究热点。在燃料电池发动机的研发和开发应用等各个环节中,燃料电池堆测试平台的技术水平起着至关重要的作用。然而市场现有的测试台架仅能满足简单的电堆或单片性能测试,适用于燃料电池堆设计评价,但无法满足对车用工况下燃料电池性能研究的需要,也无法模拟新型燃料电池发动机系统。

为了研发具有国内领先、赶超世界先进水平的长寿命、高可靠性燃料电池系统,急需具有与之相匹配的研发测试平台,为此,作者研发了用于深入研究车用燃料电池堆特性和系统控制的多功能燃料电池堆测试平台。经过几轮设计、改进和试用,目前该平台已能对燃料电池堆内部温度、压力、湿度和电流密度等性能参数进行有效测试。

1 多功能燃料电池堆测试平台

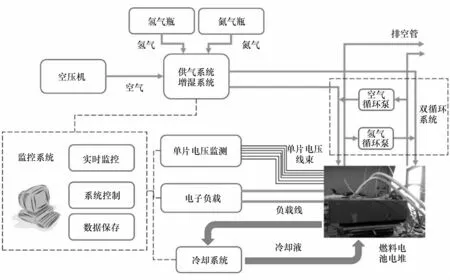

图1 多功能燃料电池堆测试平台[1]

1.1 系统结构

所设计的多功能燃料电池测试平台主要由燃料电池堆供气系统与增湿系统、冷却系统、电气系统和监控系统等部分组成,其系统结构如图1所示[1]。

(1)供气系统和增湿系统 燃料电池堆工作所需的高压空气由实验室空气压缩机提供,测试用氢气由防爆氢房内的高压氢气瓶提供,吹扫用的氮气由外置氮气瓶提供。其中,为了解决实验过程中空气供给过程中压力波动较大,导致空气流量控制不准的问题,通过对实测压力波动进行系统频谱分析,设计了相应的稳压罐和稳压阀,解决了供气压力波动问题。为保障氢气使用安全,实验室安装了氢气监测系统,实现了氢气泄露时自动强制排风和切断氢气供给的安全功能。该测试平台配有阴极膜增湿器和阳极鼓泡增湿器,可分别选择空气和氢气进气是否增湿和灵活设置增湿水温,满足不同实验研究的要求[2]。

(2)冷却系统 针对燃料电池冷却系统时间常数较大的特点,设计了基于模型预测的水温控制算法,成功地实现了将冷却系统水温的波动控制在±1℃范围的目标。该方法已应用于燃料电池客车的冷却系统控制中。为了研究燃料电池发动机冷起动问题,测试系统中集成了工业冷水机,可为燃料电池堆提供温度为-25℃的冷却液,为在系统层面研究燃料电池冷起动过程提供了实验条件。

(3)电气系统 在电气系统方面进行了柔性设计,即:电堆电子负载可选用商用直流电子负载,满足正常研究测试需求;也可选用电化学工作站,以测量燃料电池堆内的交流阻抗,用于开展燃料电池水管理方面的研究。在此基础上,集成了车用燃料电池专用单片电压巡检装置,通过车用CAN总线技术实现了数据融合。

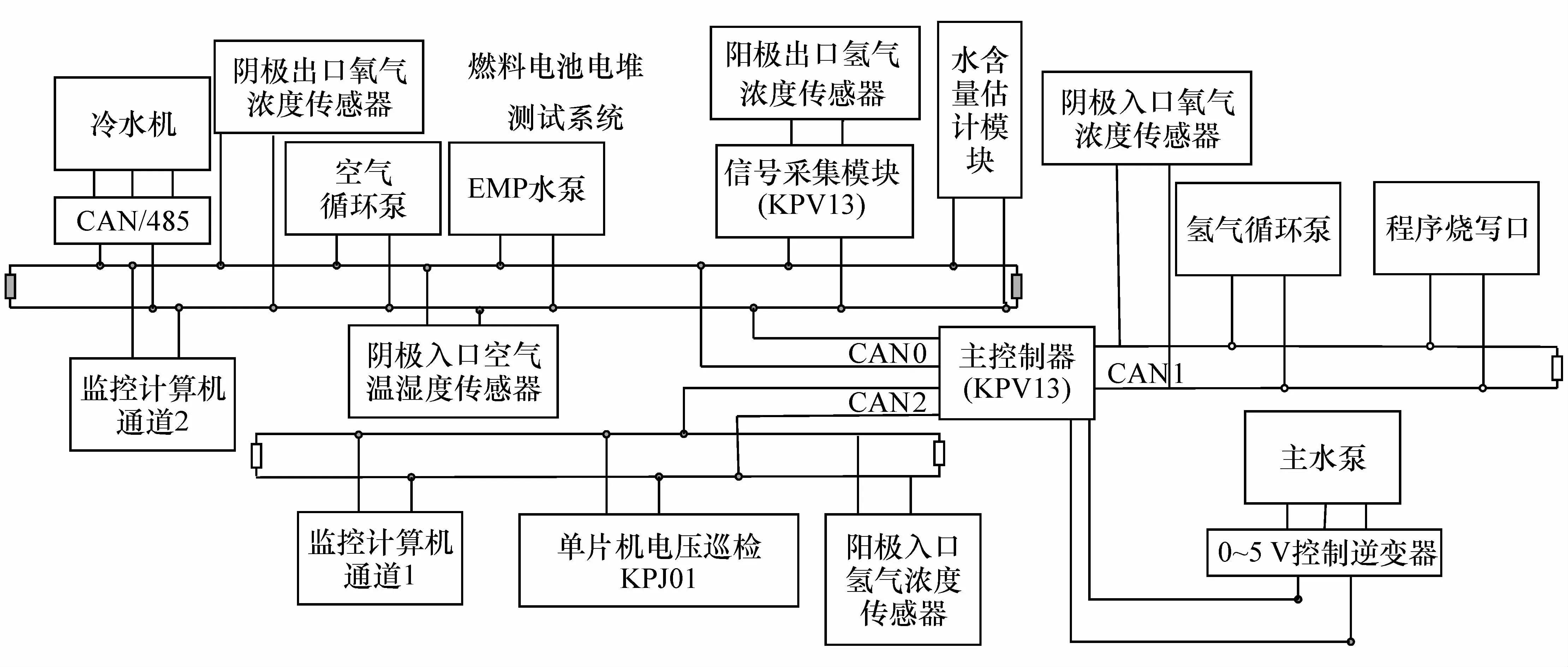

(4)监控系统 一方面当下所关注的燃料电池寿命问题中的重要研究课题是:燃料电池堆内部工作机理的研究,这需要获得众多相关测量参数;另一方面为实时准确获得所有所需参数,还须解决电磁干扰,如弱电与强电之间的干扰等问题。为此,对监控系统进行了优化设计,基于Labview软件平台和CAN总线网络通信技术,将测试监控界面、系统控制、状态监测、数据采集和数据储存有效地融为一体。运用车用CAN总线技术实现了各传感器、执行器和监控软件的实时通信,通信速率为250 kbps/500 kbps,CAN网络拓扑如图2所示。利用网络化分布式控制技术,避免了电磁干扰和采样延时等问题,为实验的顺利进行提供了有力保障。

1.2 系统功能

(1)多物理量信号全工况同步测量

该燃料电池堆测试平台实现了车用燃料电池堆测试过程中多个参数的实时精确测量,通过对各测量点传感器的有效布置和软硬件设计,实现了车用燃料电池动态测试过程中空气回路、氢气回路和冷却液回路中多个关键点的温度、湿度、气体(空气、氢气)流量、气体浓度(空气、氢气、水蒸气、氮气)和电压、电流、阻抗等参数的实时精确测量,以满足研究电堆内部机理所需参数测量的要求。

此外,通过控制氢气、空气和冷却回路的流量、压力、湿度等物理量,可实现燃料电池电堆在不同过量空气系数、过量氢气系数、压力、湿度和电堆温度等条件下工作[3]。与商业化的设备相比,电堆工作条件覆盖范围更广、可测物理量更全,且具备二次开发条件,为深入研究燃料电池堆机理方面提供了有效测试手段。

图2 网络化通信和数据融合系统

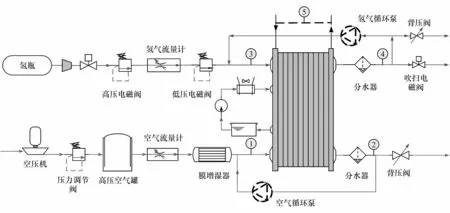

图3 燃料电池双循环实验系统示意图

(2)双循环工作模式

为深入研究影响燃料电池堆寿命的因素,如电堆内的湿度、氢气浓度分布是否均匀等问题,在该平台上研发了燃料电池堆的阴极和阳极再循环装置,其系统原理如图3所示[4-5]。

双循环装置主要优点:可利用排气中的水实现内部自增湿,这样可省去额外的增湿装置[6];氢气再循环可提高氢气利用率,改善阳极内部氢气浓度分布均匀性,避免局部氢气缺乏;阴极再循环可实现氧气浓度闭环控制,进而实现小负载下的电压钳位控制,避免长时间处于高电位下工作造成电堆寿命衰减[7]。

通过台架上的双循环系统,进行了基于双循环的某燃料电池系统电压钳位和自增湿的研究,通过实验测试证实了该新型燃料电池系统设计的合理性。同时为双循环系统的控制方法研究提供了有效的实验平台,为在实际车用燃料电池发动机上应用双循环系统提供了有效实验数据支持。

2017年是互联网期刊行业面临重大改革的一年,大数据和人工智能等新技术的发展将会为互联网期刊行业的信息服务带来巨大的变革:一方面在政策和行业的风口下互联网期刊已经从单纯的资源汇集与提供向知识服务迈进一大步,而且逐渐向智慧型知识服务发展;另一方面在大数据和人工智能技术的推动下响应用户的潜在需求,能够更加精准的进行知识传播与决策服务。各行业、各类机构目前都对大数据与知识管理有着强烈需求,并针对本行业、本机构的大数据与机构知识基础设施建设实际,又衍生出众多个性化需求。

1.3 系统主要技术指标

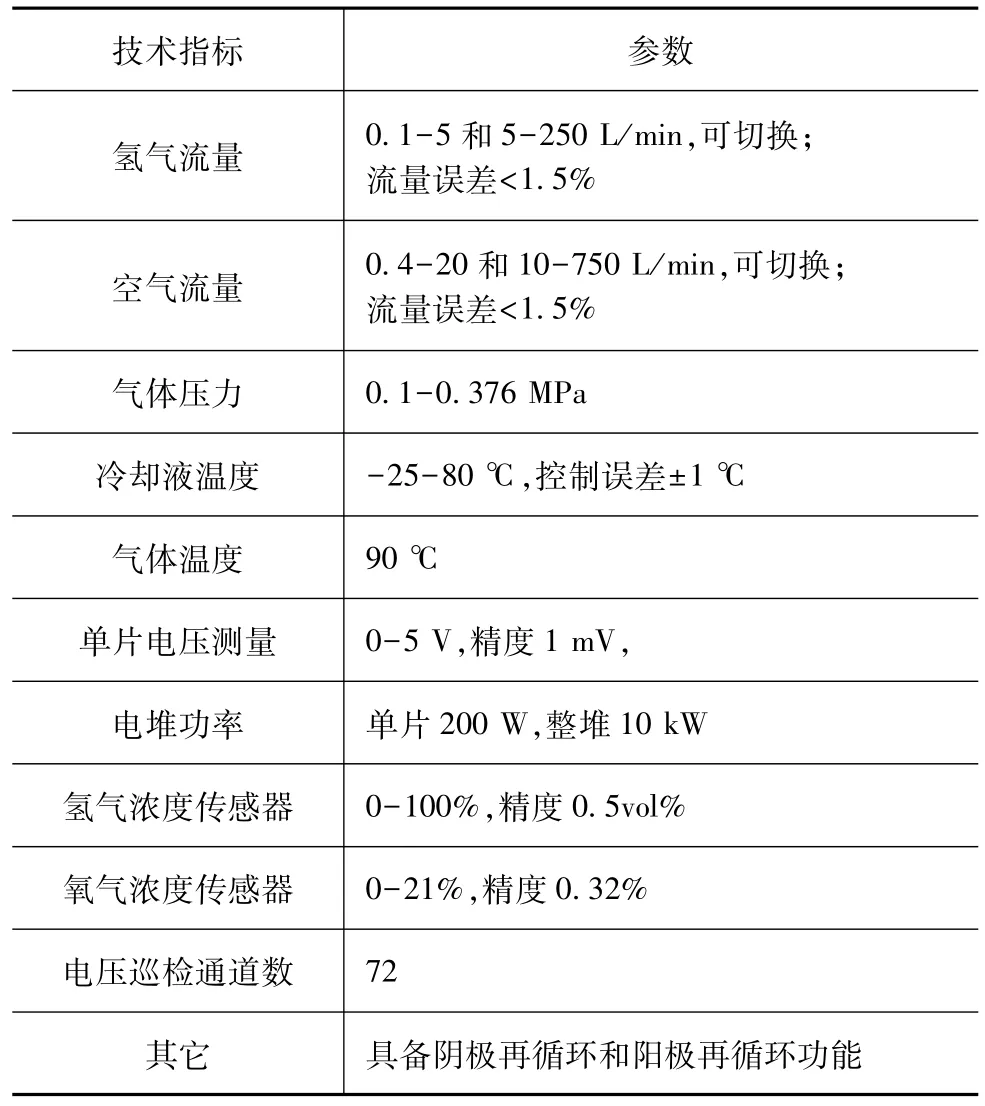

多功能燃料电池堆测试平台主要技术指标如表1所示。

表1 多功能燃料电池堆测试平台主要技术指标

2 实验验证

在研发的测试平台上进行了质子交换膜燃料电池的双循环功能探究与验证实验。实验使用商用大面积10 kW燃料电池电堆,阴极和阳极均使用未经增湿的供气条件,利用双循环系统进行尾气再循环,探究其自增湿和电压钳位的功能。

2.1 基于双循环的电压钳位实验

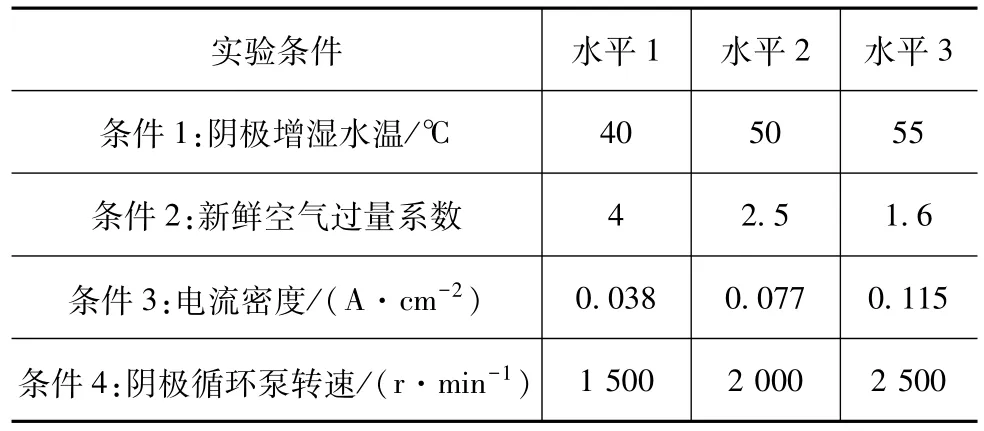

为进一步验证该台架功能,以较低的实验成本进行实验,且能覆盖尽可能多的实验工况,采用正交实验设计的方法,按照4因素、3水平正交表进行电压钳位实验,实验条件如表2所示,测试过程中燃料电池堆的阴极和阳极均采用再循环的工作方式。

表2 电压钳位控制实验条件表

正交实验表如表3所示。

表3 电压钳位控制实验正交实验表

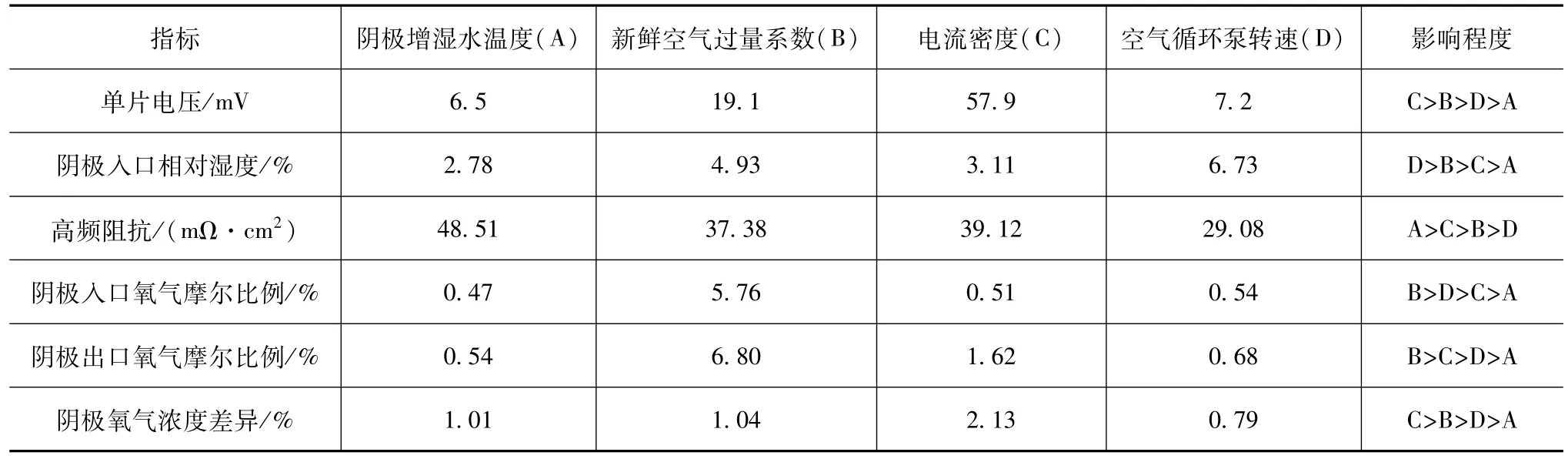

表4 各参数对燃料电池电压钳位效果影响

实验的输出指标为单片电压、阴极入口的相对湿度、高频阻抗、阴极出入口的氧气摩尔比例和阴极氧气浓度差异,结果如表4所示。从表中可看出,燃料电池堆各参数对上述4个变量的灵敏度有明显差异。如,单片电压对燃料电池电流密度要更加敏感,而对空气循环泵转速和增湿水温度则较不敏感,燃料电池单片流道内氧气浓度明显对新鲜过量空气系数更加敏感,而单片高频阻抗对阴极增湿水温度则非常敏感,表明质子交换膜含水量直接影响高频阻抗值。

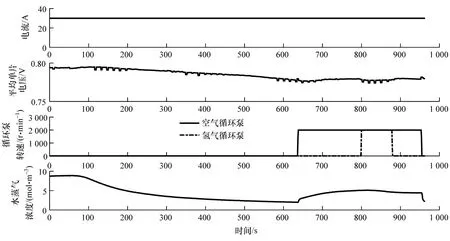

2.2 基于双循环的自增湿实验

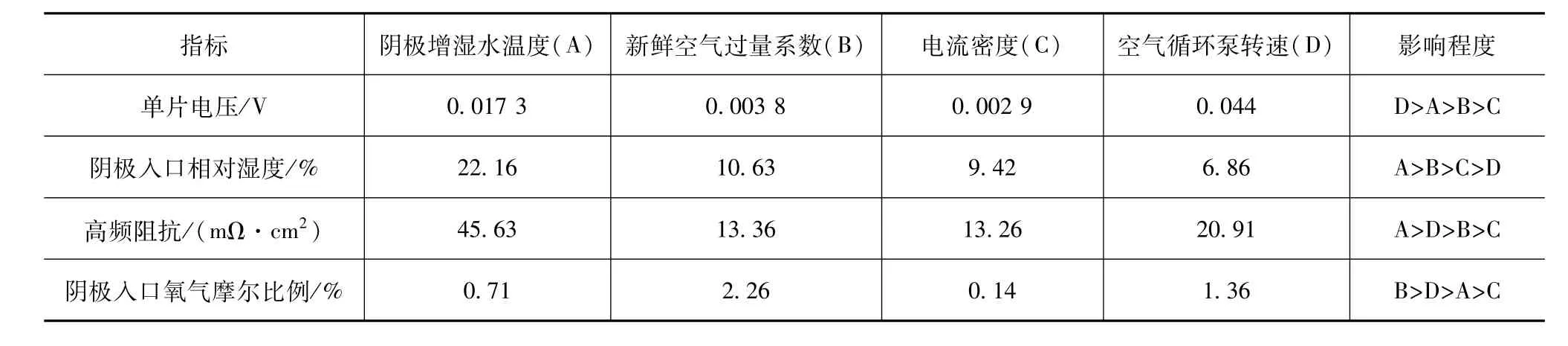

基于双循环自增湿效果实验,采用了与电压钳位功能验证相同的正交实验方法,研究4个变量对燃料电池堆自增湿效果的影响程度。

图4 双循环自增湿效果实验结果

各变量对自增湿效果的影响如表5所示。从表中可看到4个变量对燃料电池各参数的影响有明显差异。如,提高阴极增湿水温度能提高阴极入口空气相对湿度,从而显著改善燃料电池单片电压;同样,燃料电池进气湿度增加,能增加质子交换膜内含水量,减小膜内质子传导阻抗,促进燃料电池单片电压增加。

表5 各变量对自增湿效果的影响

3 结论

针对新型燃料电池发动机系统的实验要求,设计研发了带有阴极和阳极再循环系统的多功能燃料电池实验台。双循环系统不仅实现了流量、压强、温度的解耦控制,也为研究改善燃料电池堆工作过程中的水管理和电压控制提供了良好的实验研究平台。针对该测试平台多节点控制和数据传输易受干扰的问题,对各信号采集方式进行了优化,实现了车用燃料电池堆测试过程中多个参数的实时精确测量,解决了众多不同类型参数(气 水 热 电)不易实时测量、精度不易保证的问题。监控系统软件的研发,满足了对测试平台的各个部件实时控制的要求,保证各节点的实时通信,实现了数据的自动采集和保存。通过运用车用CAN总线通信技术,集成了嵌入式控制器,实现了网络化通信和数据融合,既保证了实验过程中实验人员对系统的灵活控制,又提供了便捷可靠的操作平台。

基于该实验台对燃料电池阴极再循环方案进行了研究,结果表明,阴极再循环能通过对氧气分压的控制实现燃料电池的电压钳位,以缓解怠速高电位对燃料电池耐久性的影响。此外,阴极再循环使燃料电池进气湿度增加,改善膜的含水状态,实现燃料电池自增湿,该方案能进一步应用于车用燃料电池系统,取消外部增湿器,提高系统集成度和环境适应性,改善电堆工作条件。