整车运行环境下油冷对外转子轮毂电机温度特性的影响*

赵兰萍,江从喜,徐 鑫,杨志刚,3

(1.同济大学机械与能源工程学院,上海 201804; 2.同济大学,上海市地面交通工具空气动力与热环境模拟重点实验室,上海 201804;3.北京民用飞机技术研究中心,北京 102211)

前言

轮毂电机驱动技术把电机固定在车轮内,电机将动力直接传递到车轮上[1],具有驱动传动链短、传动效率高和结构紧凑等突出优点[2]。由于轮毂电机安装在车轮内,其运行空间狭小,工况复杂、功率密度大且没有散热风扇,散热条件较为恶劣,尤其是在高速、爬坡和过载等恶劣工况下,容易导致电机温度过高[3]。对于外转子轮毂电机,定子铁芯和绕组中损耗所产生的热量难以通过定、转子之间的气隙和电机内腔内的空气传递到电机外壳并散发到外界空气中去,从而导致轮毂电机内部各部件的温度升高[4],影响轮毂电机的性能、运行可靠性、安全性和使用寿命[5]。因此,有必要对外转子轮毂电机采取有针对性的冷却措施,保证其良好的负载性能,从而使电动汽车能稳定安全地运行[6]。

目前,国内外针对外转子、内定子结构形式的电动汽车用轮毂电机冷却技术的研究不多,相关外转子轮毂电机冷却研究多基于单电机平台,即假设电机各表面来流均匀,没有结合电动汽车整车环境进行研究。由于电机安装在车轮内,在电动汽车外流和前端进气内流共同作用下,电机附近的流动较为复杂,基于单电机平台的电机温度场研究方法无法有效再现电机周围复杂的热、流场结构。另外,重复制动工况下高温制动盘的热辐射对电机温度场的影响等信息也无法基于单电机平台获得。电机常用的散热冷却方式包括强制风冷[7-10]、水冷[11-13]和油冷[4,14]等。对于电动汽车用外转子轮毂电机,强制风冷虽然能增强电机外壳对流换热的能力,但由于气隙和电机内腔内空气的存在,电机主要发热源如定子铁芯和绕组等无法得到有效冷却。水冷方式需要在绕组中嵌入冷却水管或在电机定子机壳中设计冷却水道,这无疑会提高电机的结构要求并增加电机设计的难度[4]。相对于这两种冷却方式,油冷方式不需要结构上的特殊设计,且具有较好的冷却效果,更适合外转子轮毂电机。目前,国内外对电动汽车用外转子轮毂电机在整车环境下使用油冷冷却的研究文献较少。

本文中基于电动汽车用外转子轮毂电机特殊的结构形式,首先建立整车环境下外转子轮毂电机热流耦合的CFD仿真模型,并进行热环境风洞实验,对整车环境下以额定转速工况运行的轮毂电机进行自然风冷的温升计算结果进行验证。对比自然风冷散热和油冷散热情况下的电机温度场,分析油冷方式对整车环境下轮毂电机内温度场的影响。在此基础上,分析不同冷却油对电机温度场的影响。为整车环境下电动汽车用外转子轮毂电机温度场的研究及其冷却性能的改善提供参考。

1 CFD数值计算

1.1 电动汽车整车及轮毂电机计算模型

对某款轮毂电机电动汽车进行1∶1全尺寸几何建模,如图1所示,坐标系定义如下:原点设在左右前轮中心连线的中点,x轴沿水平面指向汽车前进反方向,y轴指向汽车右侧,z轴垂直向上。

为更好地模拟电动汽车在行驶过程中的流场、轮毂电机周围流场和内部温度场,忽略雨刮器、狭缝和螺栓等外部干扰物,省去对管路、电子线束等对流场影响较小的部件,基本保留了电动汽车的所有零部件。

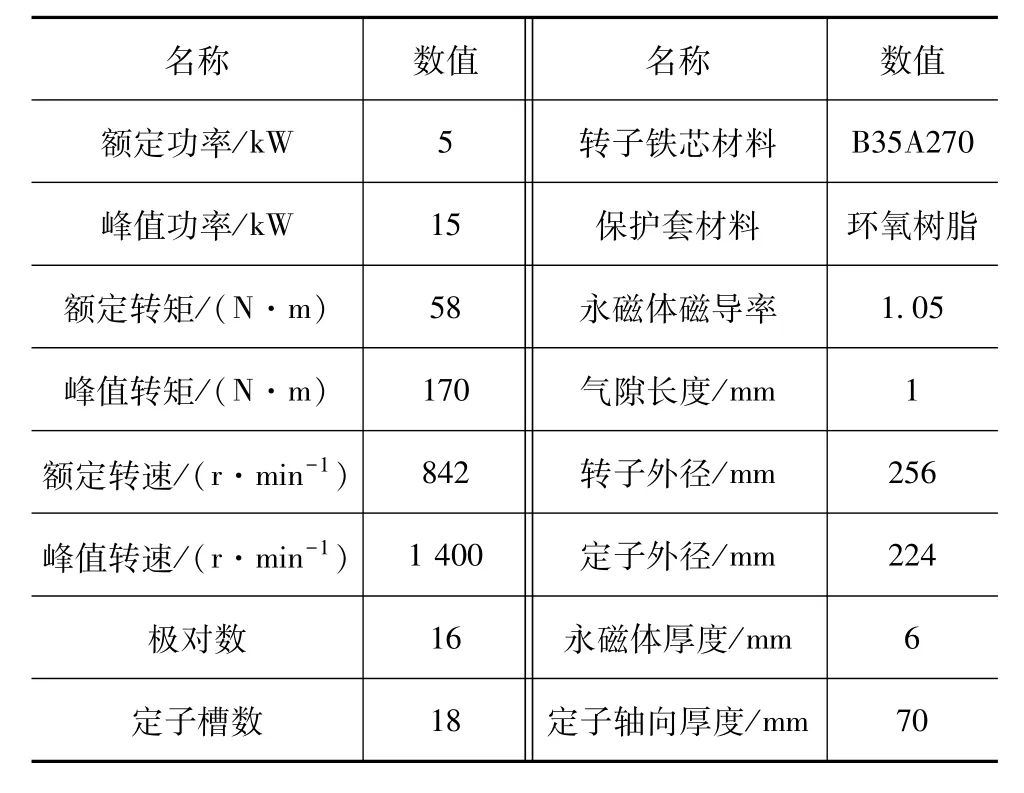

本文中所研究的电动汽车用外转子轮毂电机额定功率为5 kW,额定转速为842 r/min,完整的参数如表1所示。

表1 外转子轮毂电机参数

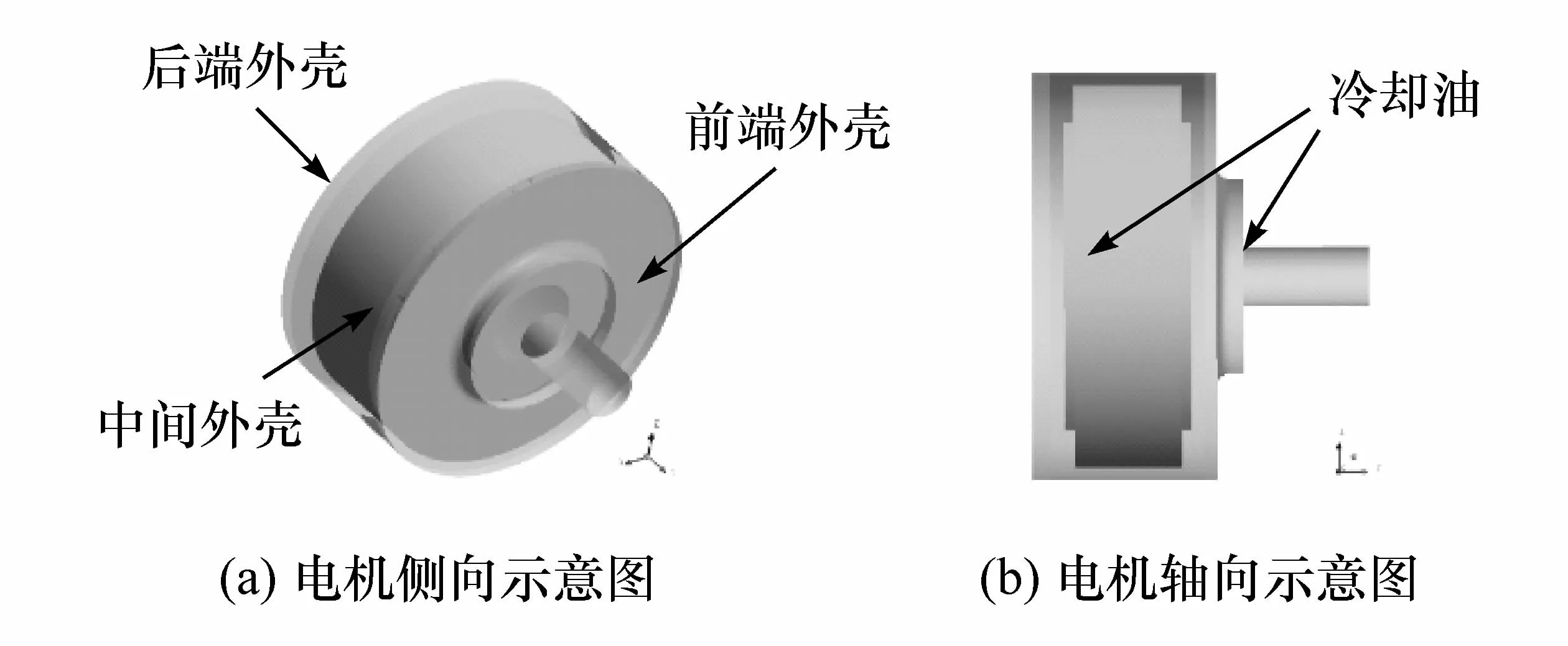

图2所示为油冷散热方式的基本原理。在轮毂电机内填充一定的冷却油,利用其较好的传热性能,将电机内产生的热量有效传递至电机壳体,最后通过周边流场带走。采用具有较好导热和绝缘性能,且黏度适中的变压器油作为介质,其物性参数如表2所示。

图2 轮毂电机油冷冷却示意图

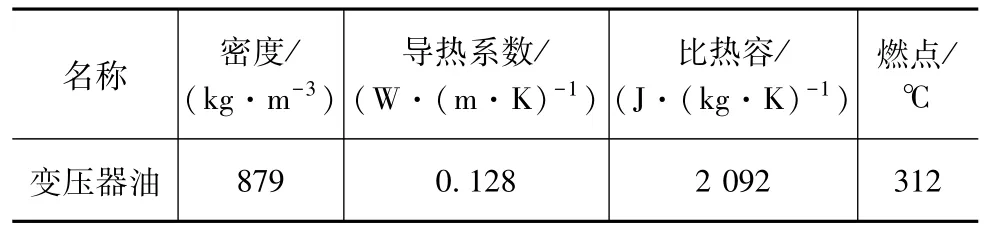

表2 变压器油热物理性质

1.2 网格划分

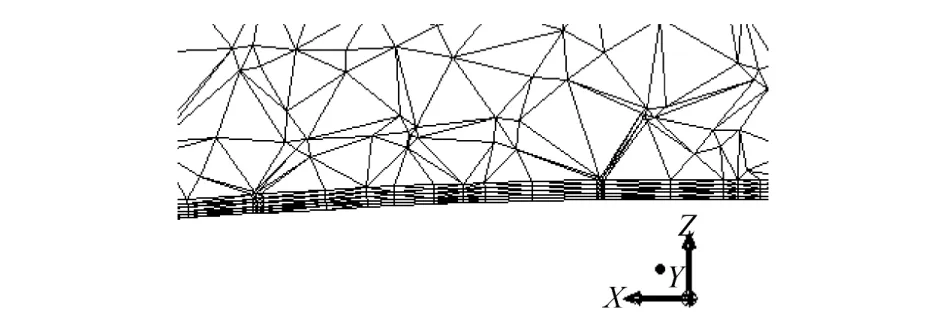

考虑到整车模型的复杂性,进行网格划分时,采用三角形网格进行面网格的划分,体网格为四面体网格。车头前中部的进气格栅面网格尺寸为1 mm,车身表面面网格尺寸为20 mm,前舱部件(包括前端模块)、轮毂电机外壳和内部各部件的面网格尺寸均为2 mm,其余部件面网格控制在5 mm左右。对于车轮和地面相接触的部分,参考傅立敏等人[15]的做法,在车轮与地面之间的区域上形成一个凸台,保证该区域网格质量。

为了准确地预测车身外表面空气的流动情况,近壁面区域的网格的y+值控制在30到300范围之内[16-17]。取车身表面第 1层边界层网格厚度为0.94 mm,以1.1倍增长率拉伸5层三棱柱边界层网格[18],如图3所示。在Hypermesh里完成面网格划分后,导入Fluent 16.1的Mesh板块中生成体网格,最终整车体网格总数为3 200万。整个计算域如图4所示,取11倍车长,7倍车宽,5倍车高,电动汽车的长、宽和高分别为4.23,1.70和1.25 m。其中,车头离计算域进口距离为3倍车长,车尾离计算域出口距离为7倍车长,计算域具体的长、宽和高尺寸分别为46.53,11.9和6.225 m。

图3 车身边界层网格

1.3 参数设置

图4 计算域

轮毂电机热源损耗所产生的热量是影响轮毂电机发热的最主要因素,制动盘热辐射对轮毂电机温度场的影响可忽略不计[6]。虽然车身外壳、座椅、悬挂系统、转向系统和车架等与轮毂电机温度场的关系较小,但与流场有直接关系,所以将其设置为固定壁面。

从同济大学973项目合作平台获得轮毂电机在额定转速工况下各部件发热量如下:绕组铜损耗为211 W,铁芯损耗为78 W,转子永磁体涡流损耗为100 W,电机整体运行效率为91.3%,机械损耗为50 W,作为各发热部件内体热源设置的依据[25]。轮毂电机散热的3种途径包括热传导、热对流和热辐射,其中前两者起主要作用[19-20],而热辐射的影响可忽略。

采用有限体积法进行计算求解,选用高雷诺数的两方程Realizable k-ε湍流模型,采用非平衡壁面函数,离散方程组压力和速度耦合采用SIMPLE算法。前端模块设置为多孔介质[2],风扇区域设置为多参考坐标系模型(MRF)区域[21],车轮、制动盘和轮毂电机均设置为旋转壁面[2,18],地面设置为移动壁面[2],通过 Moving Wall的功能实现[21-23],计算域内的其它固体壁面均设为光滑、无滑移、不可穿透的壁面。计算域速度入口边界条件为26.5 m/s,出口为压力出口边界条件,环境温度为293 K。计算时,先使用1阶迎风格式,当收敛到一定程度后改用为2阶迎风格式,可保证数值计算的稳定性和残差精度,其中能量残差设置为10-7,其余量的计算残差设置为10-5,计算软件为Fluent 16.1,在刀片计算机平台上进行计算。

2 结果与分析

2.1 CFD数值计算与实验结果对比

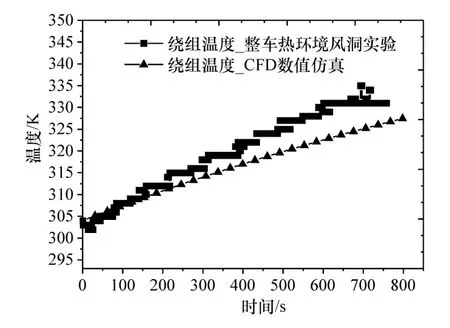

为验证数值计算的可靠性,在整车热环境风洞中对该款电动汽车进行了对应工况的电机温升实验,图5所示为实验现场。实验过程中将热环境风洞实验段的温度保持在293 K左右,各个实验参数与CFD数值仿真计算过程中的设置保持一致。

图5 电动汽车整车热环境风洞实验

图6 为电机绕组温升的实验结果与对应CFD仿真结果的对比。从中可以看出,两组温升曲线吻合良好。实验所得到的温升曲线在CFD计算结果之上,这主要是由于CFD仿真无法考虑外界不确定性因素干扰对轮毂电机温升的影响,而传感器的测量误差也无法避免。可以看出,CFD仿真结果与实验测量结果间最大偏差为4 K,在本文对轮毂电机温度场性能所考虑的误差范围之内。下面的分析都是基于数值仿真的结果。

图6 整车环境下轮毂电机绕组温升过程

2.2 整车与单电机环境轮毂电机温度特性对比

2.2.1 轮毂电机周边流场

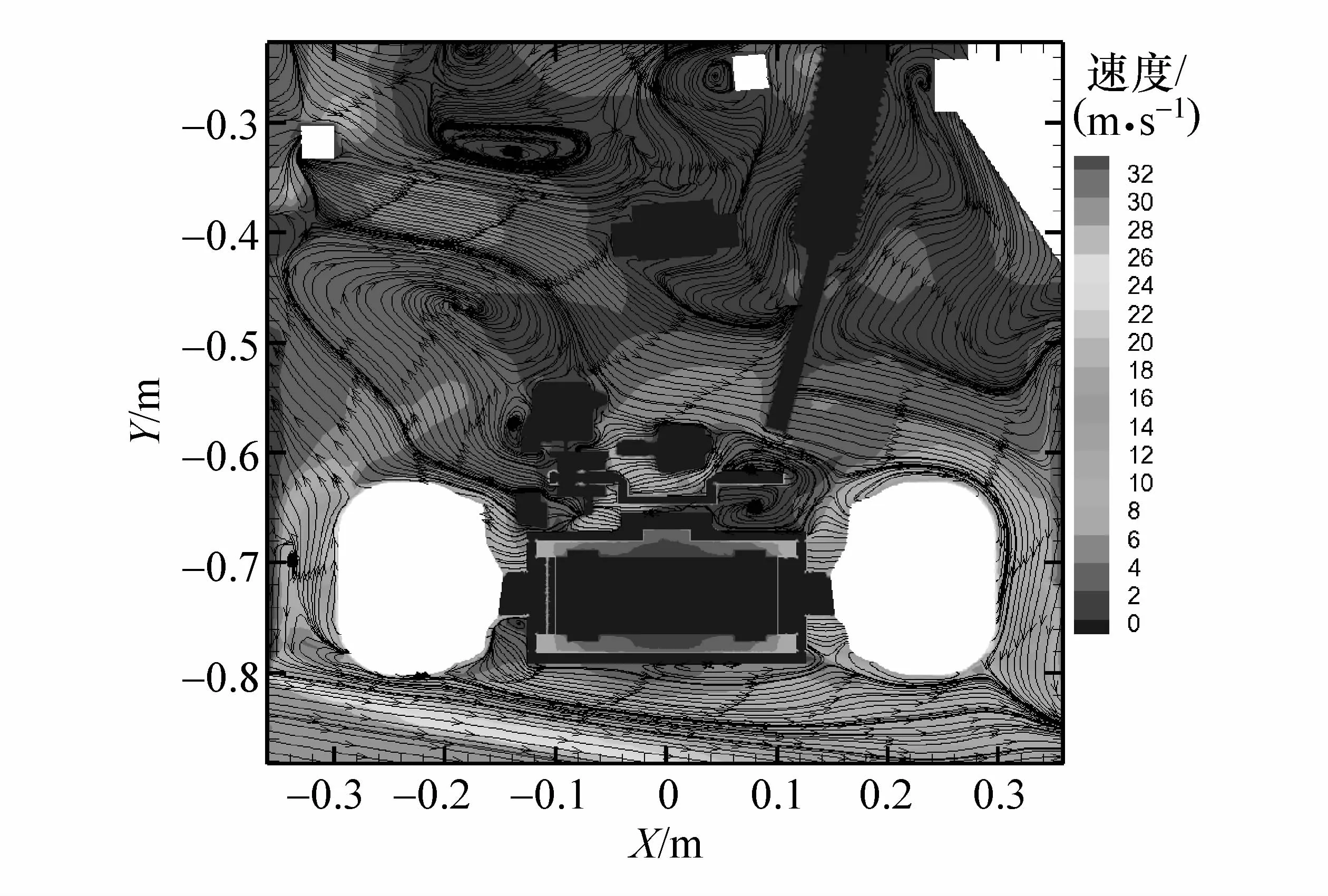

轮毂电机附近流场直接与其散热能力相关,分析该区域的流场有助于进一步理解整车环境下轮毂电机的温升特性。

图7为前舱Z=0轮毂电机附近水平截面速度分布云图。可以看出,在制动盘、轮毂电机和车轮转动的过程中,在轮毂电机后部前舱内的外壳和车轮内侧形成了一个漩涡,整体上电机后部外壳和轮胎内侧之间的气流流速比电机前部外壳和轮胎内侧之间的气流流速大,且在轮毂电机后部前舱外侧的外壳与车轮内侧之间的气流流速最大。

图8为前舱Z=50 mm轮毂电机附近水平截面速度分布云图。可以看出,Z=50 mm水平截面上的气流流动状态与Z=0水平截面上的气流流动状态有较大的差别,在制动盘后部与电机前端外壳后部的内侧区域之间形成了一个漩涡,漩涡的形成不利于电机外壳的散热,在电机外壳的其它区域上空气流运动都较平稳,散热较好。

图7 前舱Z=0轮毂电机附近水平截面速度分布

图8 前舱Z=50 mm轮毂电机附近水平截面速度分布

图9 为前舱Z=-50 mm轮毂电机附近水平截面速度分布云图。可以看出,从前舱内流来的气流分流成3部分,一部分由于受到减振器下两叉杆结构的影响,在其后部形成了一个大的漩涡,另一部分气流受到制动系统的阻碍,从其内侧附近流到轮罩后方,还有一部分气流从制动盘与电机前端外壳之间的区域流动,在制动盘区域形成了一个漩涡,气流流速较慢,漩涡的形成不利于制动盘热量的散出,在制动盘与电机前端外壳之间气隙的气流流动较顺利,没有产生涡结构,气流流速也较快,利于散热;另外在电机后端外壳的前部区域由于车身外气流的影响也形成了一个小的漩涡,相对于车身外侧气流流动的速度,其流速较低;在前部轮胎与轮罩之间的空间形成了一个大的漩涡,由于离电机距离较远,所以对电机的温升和散热影响程度较小。

2.2.2 整车环境轮毂电机温度特性

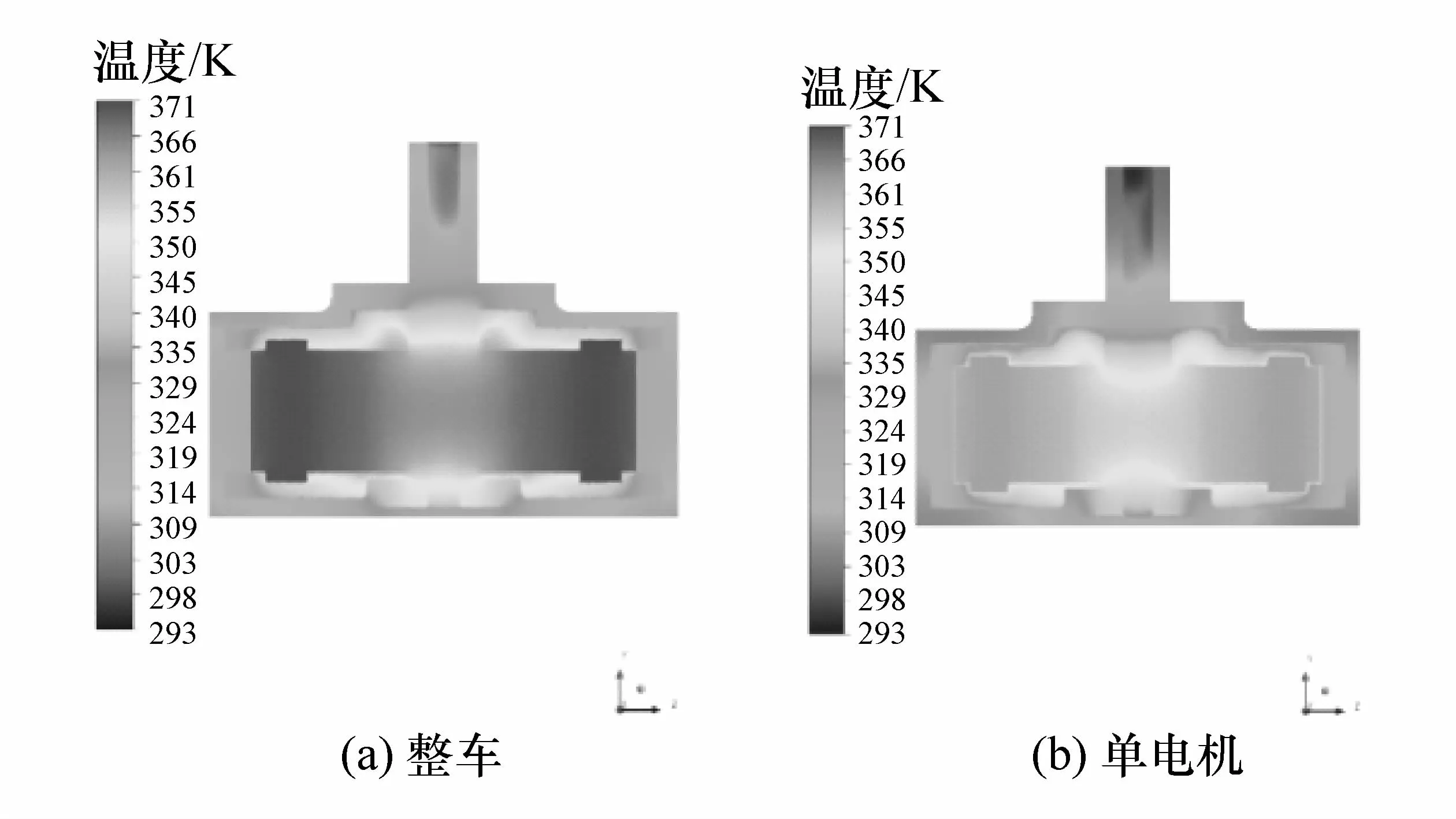

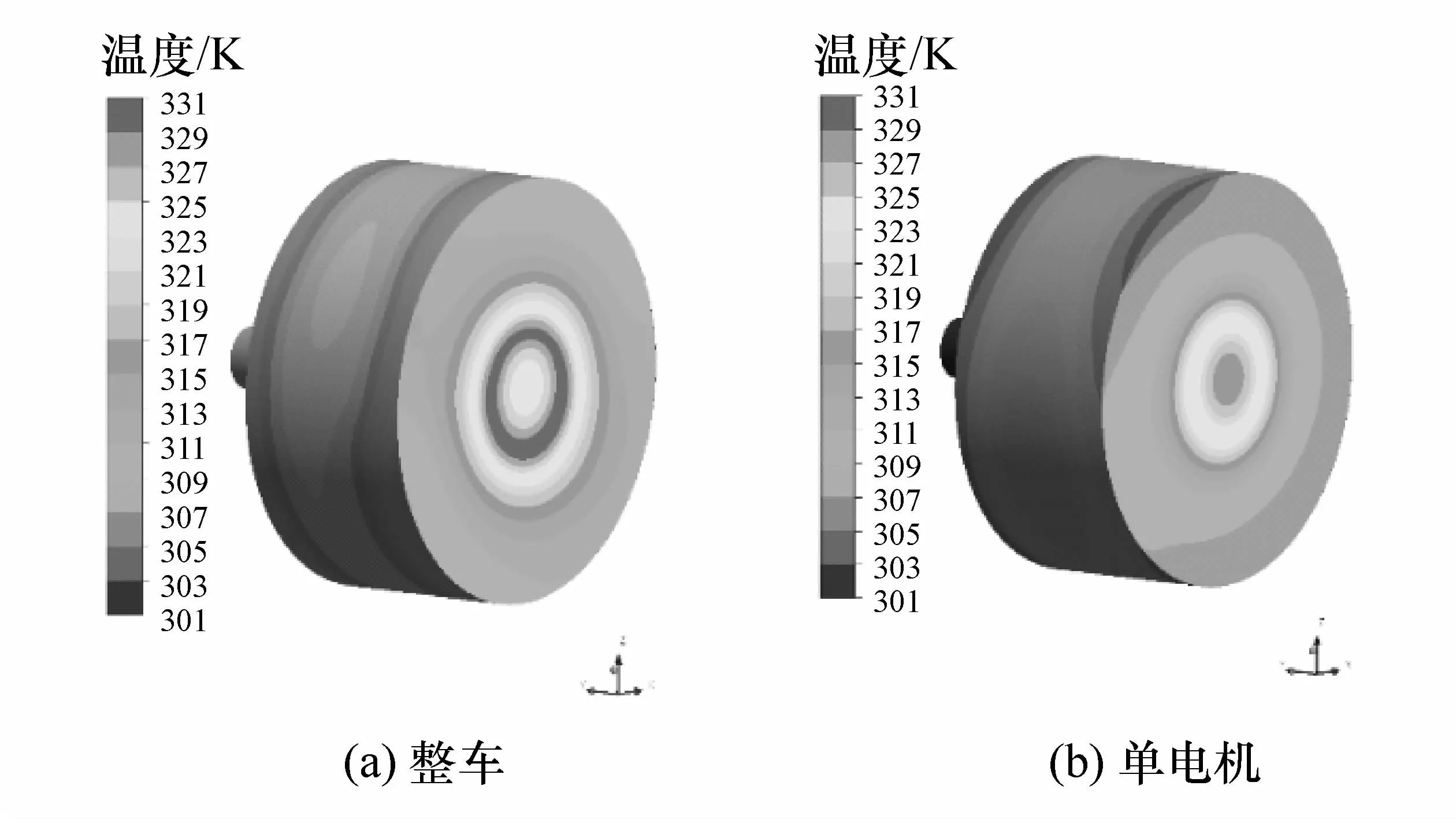

图10所示为整车环境下电机内部yoz截面温度图。可以看出,由于轮毂电机外壳附近结构对流场的影响,整车条件下电机与外界空气之间对流换热能力不如单电机,在整车环境工况下轮毂电机内部温度整体高于单电机工况。

图10 电机内部yoz中截面温度

电机内部发热部件发出的热量经内部结构传递,最后由外壳传递给周围空气,温度分布如图11所示。可以看出,整车环境下轮毂电机外壳温度整体比单电机情况高了近10 K,侧面和轴附近表面的温度相差更显著。说明整车环境下轮毂电机周边结构件对流场的影响导致电机的散热变差。

以上分析表明,整车环境下,由于结构件对流场的作用,轮毂电机的散热情况与单电机研究环境有较大区别,单电机研究方法所得到的结论如直接应用到整车条件下,可能导致电机实际温度过高的情况出现,这也从侧面佐证了基于整车环境研究轮毂电机温度场的必要性。因此,下面关于油冷冷却的所有计算分析,均基于整车环境。

2.3 油冷却对轮毂电机散热性能的影响

2.3.1 对轮毂电机内部温度场的影响

图11 电机外壳温度分布

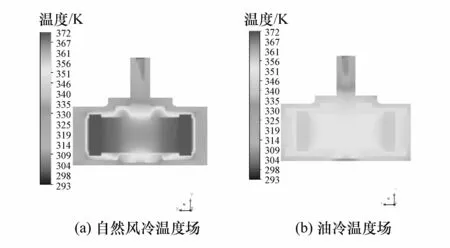

图12 为轮毂电机xoy截面温度场的对比图。从中可以看出,无冷却油时轮毂电机内部的最高温度为372 K,最高温度部件为绕组,且绕组和定子铁芯的最高温度较为接近。采用油冷方式后,电机内部最高温度下降至357 K,下降幅度达15 K,最高温度部件仍为绕组,绕组温度与转子、永磁体和外壳之间的温度差变小,同时内部高温区域明显减小。

图12 电机内部xoy中截面温度场对比

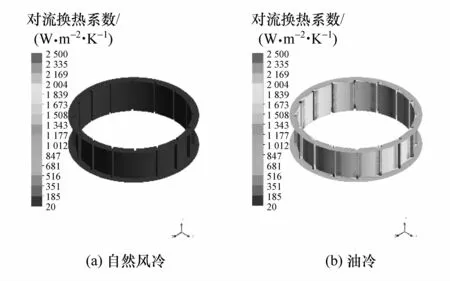

油冷方式可很好地减小轮毂电机内部的高温区域,主要是由于冷却油的导热系数为 0.128 W/(m·K),是空气导热系数的5.29倍,能很好地将定子铁芯和绕组产生的热量传递至转子和外壳;另外,从图13和图14可以看出,采用油冷方式后,由于冷却油随着电机转子和外壳的旋转而流动,使电机定子与永磁体和转子部分表面的对流换热系数加大,增加了定、转子之间气隙的对流换热。

图14 永磁体与转子部分对流换热系数

2.3.2 对电机内腔热传递介质温度场的影响

轮毂电机内腔内的流体介质起着将电机内部发热源生成的热量最终传递至外壳的作用。当轮毂电机为自然风冷时,电机内部空气的导热系数较低,热传递能力较弱,从图15中可以看出:电机内腔内空气最高温度接近371 K,离发热源越近的地方温度越高;采用油冷方式后,由于电机内腔内的冷却油导热系数较大,热传递能力好,电机内腔内的温度分布较均匀,最高温度为357 K,同时电机各部件之间的温度差减小。

图15 电机内腔内流体yoz中截面温度场

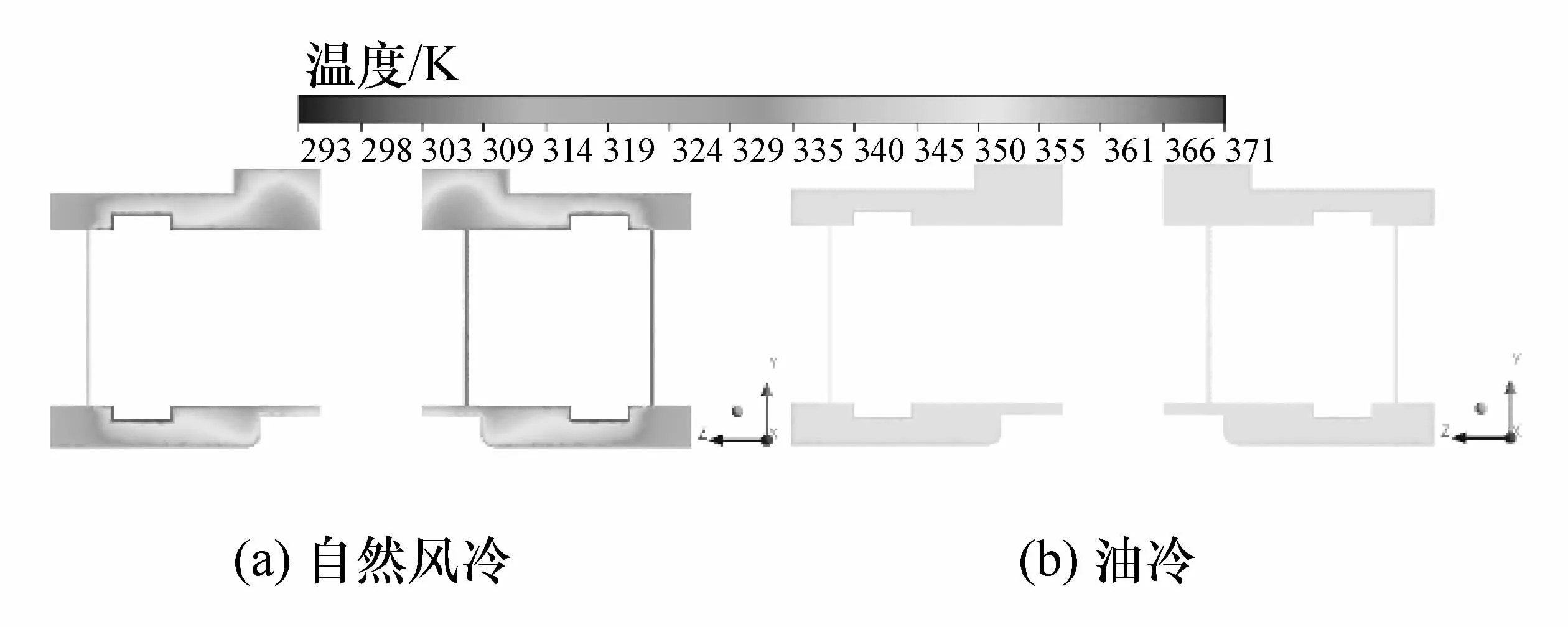

2.3.3 对转子铁芯和永磁体温度场的影响

从图16和图17中可以看出,当轮毂电机达到热平衡时,采用油冷方式时,转子铁芯和永磁体的最高温度分别为345和347 K,而在自然风冷状态时,转子铁芯和永磁体的最高温度为326和328 K,油冷时的最高温度反而比风冷高近20 K。

图16 电机转子铁芯温度场

图17 电机永磁体温度场

由于冷却油具有较好的传热性能,电机内腔内和定、转子之间气隙的冷却油将从定子铁芯和绕组上传递来的热量传递至与冷却油相接触的转子铁芯、永磁体和外壳,使转子铁芯、永磁体和外壳温度在油冷状态下相对于自然风冷时温度要高。虽然这些部件的温度有所上升,但电机内高、低温区域间温差减小,冷却油的均温作用和热量导出能力有利于电机整体性能的提高。

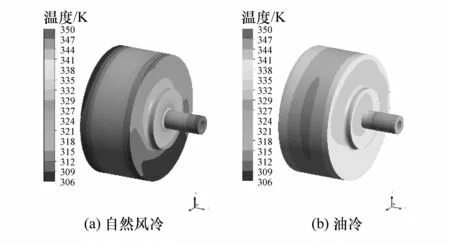

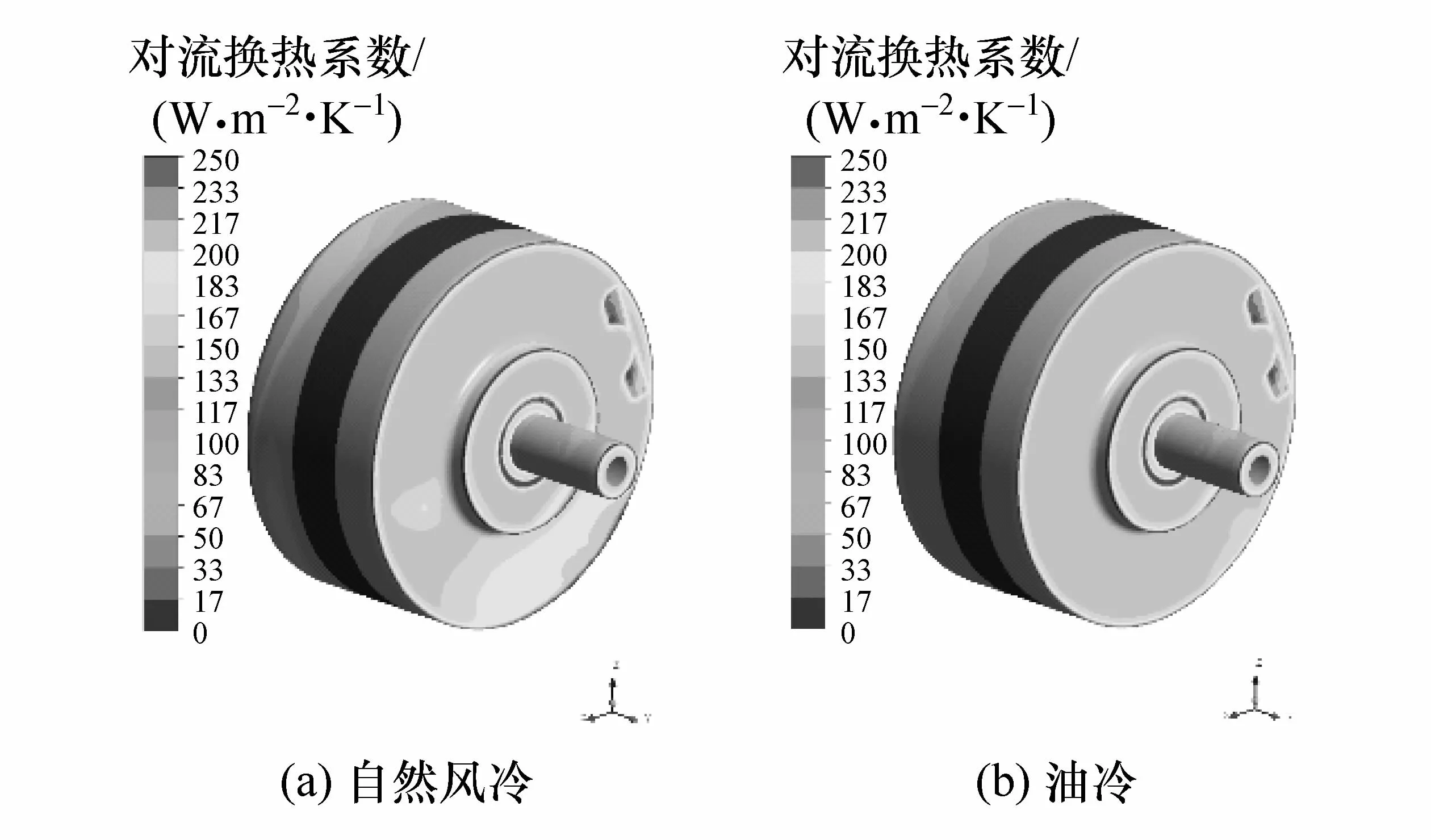

2.3.4 对轮毂电机外壳温度场的影响

从图18中可以看出,在油冷状态时,外壳接收了更多的从定子铁芯和绕组上传递来的热量,使电机外壳在油冷状态下的温度有所升高。轮毂电机前端外壳、中间外壳和后端外壳最高温度在油冷状态下为343,344和347 K,自然风冷状态下的对应值分别为328,322和341 K。油冷时的最高温度反而比风冷时高6~22 K,但从图19中可以看出,在油冷冷却和自然风冷冷却时,电机外壳与外界空气之间的对流换热系数变化不大。油冷方式一方面在电机内部起到了温度均衡的作用,另一方面实际上增加了电机表面与周围空气的传热温差,从而提高了电机的散热能力。

图18 电机外壳温度场

2.4 不同冷却油对轮毂电机温度场的影响

图19 电机外壳对流换热系数

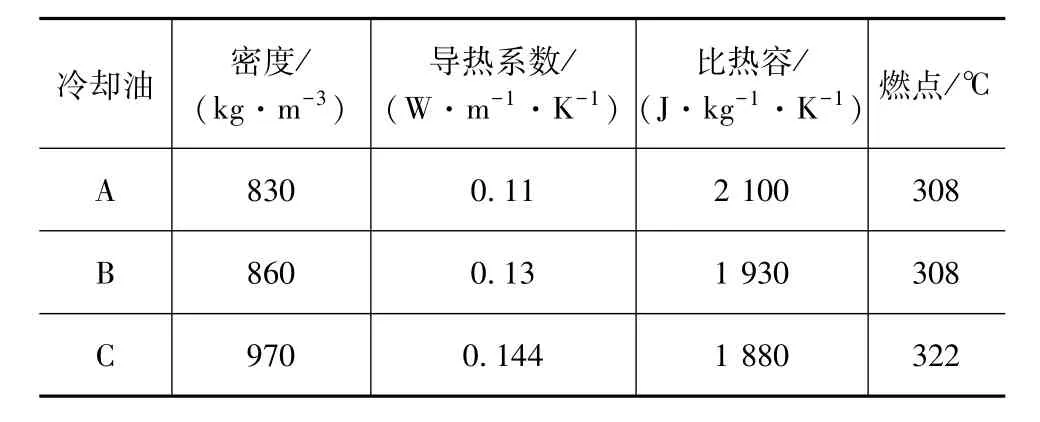

2.4.1 冷却油物性

冷却油的热物性与其在电机内的流动状态和热量传递能力密切相关,进而影响冷却油与电机外壳之间的换热能力[11],最终会影响电机的整体散热性能。参考蒋国柱等人[24]对不同变压器冷却油热物理性能的研究结果,本文中将另外使用3种冷却油介质,分别为大分子烃类变压器油α油、大分子烃类变压器油β油和合成酯变压器油,分别定义为A,B和C冷却油,其热物性参数如表3所示,同时将上节已使用的变压器油定义为D冷却油。

表3 不同冷却油种类热物理性能

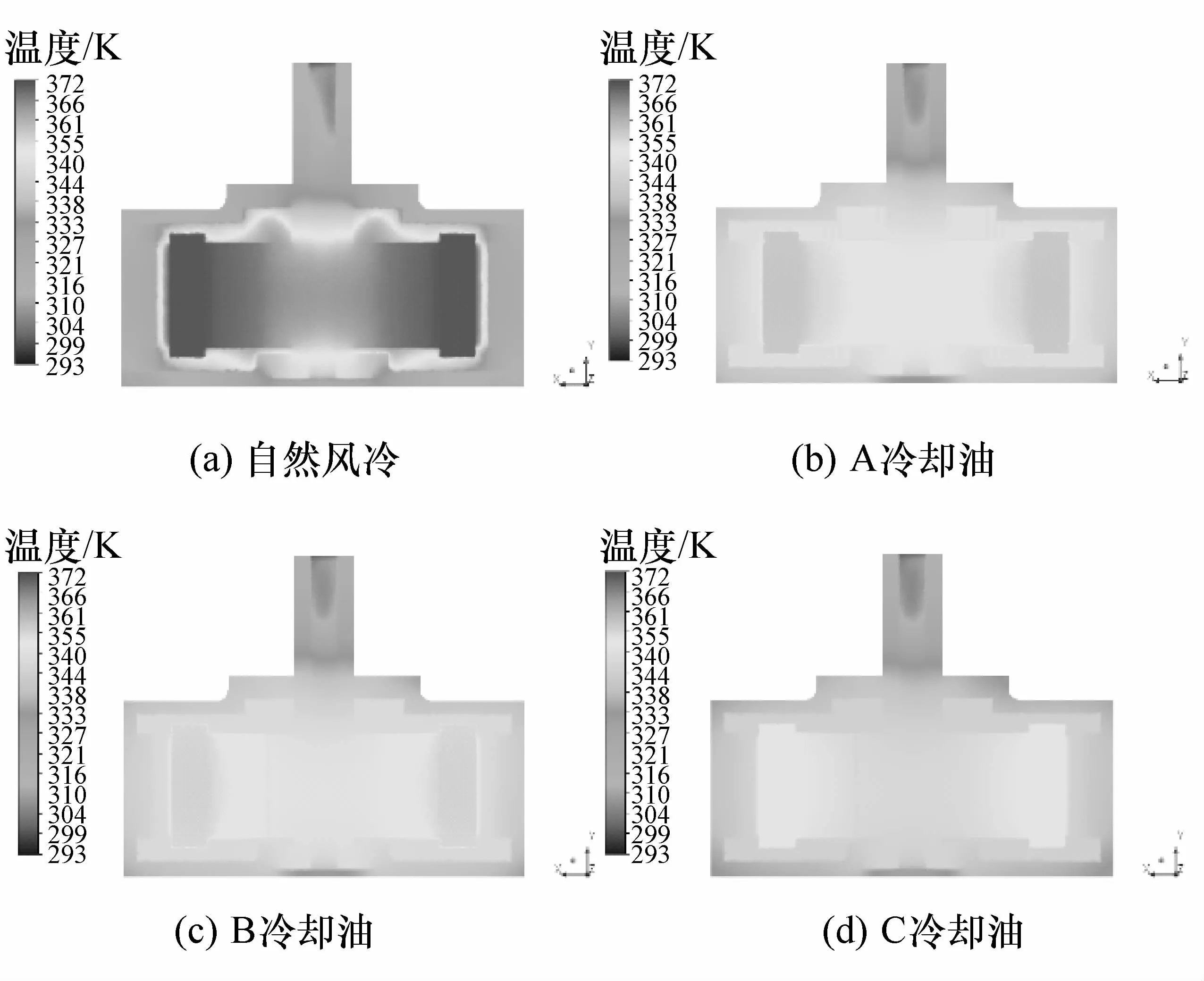

2.4.2 不同冷却油对轮毂电机温度场的影响

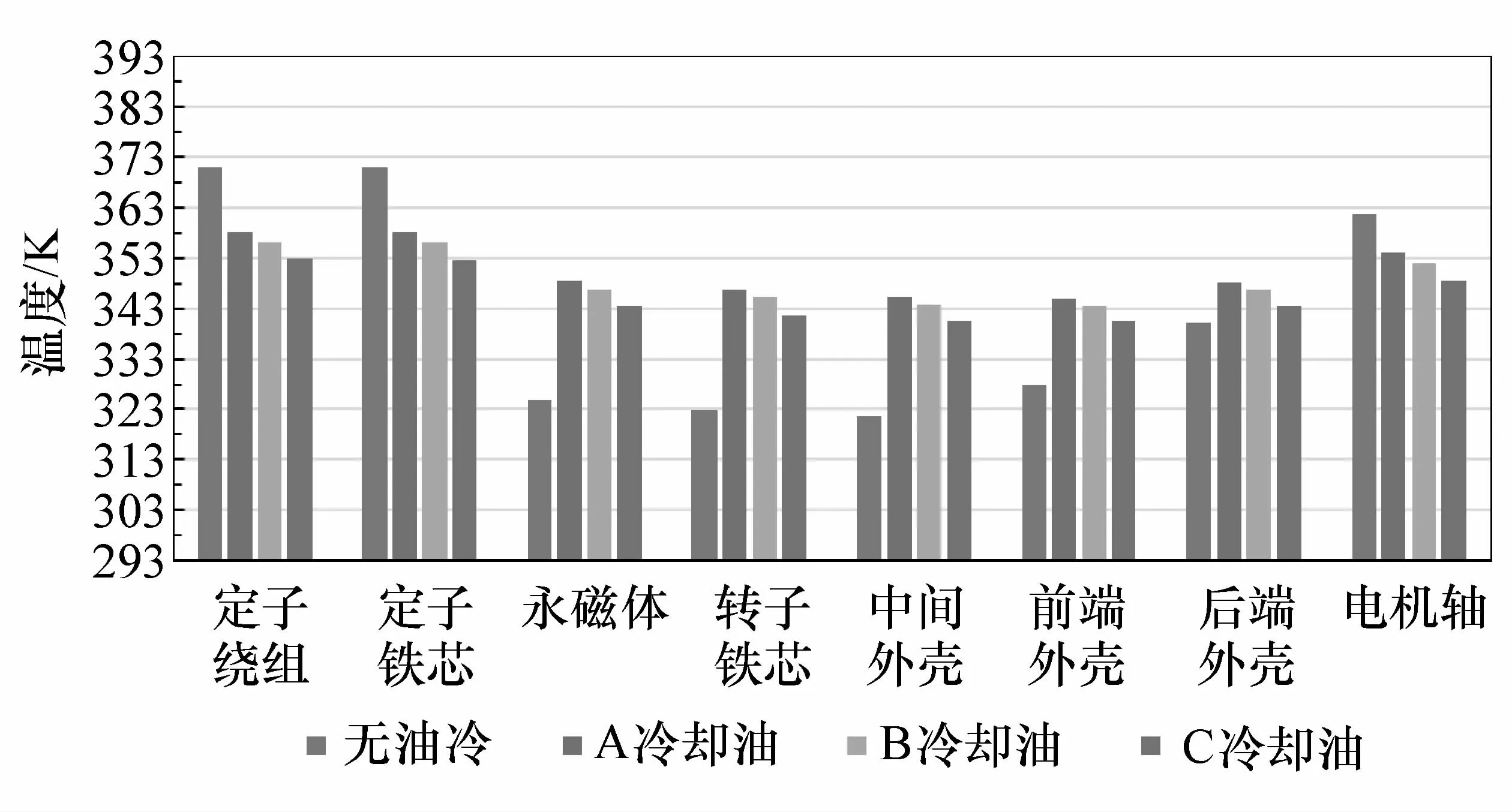

图20为采用A,B和C 3种冷却油后轮毂电机内部的温度与无冷却油情况的对比。从中可以看出,A,B和C 3种冷却油对轮毂电机都具有较好的降低最高温度和整体均温的效果,电机的定子铁芯和绕组的最高温度均有所降低。另外,C冷却油使绕组和定子铁芯的温度降得最低,且电机内部均温效果更显著,其次是B冷却油,最后是A冷却油,究其原因是由于C冷却油的导热系数在3种冷却油中最大。

图21为A,B和C 3种冷却油对轮毂电机内各部件温度的影响。结合前面对D冷却油的仿真结果,可以看出A,B和C 3种冷却油使绕组的最高温度最终降到了359,356和353 K,相对于无油冷的自然冷却状态,绕组的最高温度分别降低了13,16和19 K,而D冷却油使绕组的最高温度降低了15 K。同时也可以看出,在永磁体、转子铁芯、中间外壳、前端外壳和后端外壳上,A,B,C和D冷却油均会使电机在这些部件上的最高温度有所上升,但C冷却油在这些部件上温度上升的最少,其后是B,D和A冷却油。

图20 不同冷却油对轮毂电机内部温度场的影响

图21 不同冷却油对轮毂电机各部件温度的影响

2.4.3 冷却油最优选择

4种冷却油均使绕组、定子铁芯和电机轴的最高温度有所降低,但也使永磁体、转子铁芯、中间外壳、前端外壳和后端外壳上的最高温度升高。4种冷却油介质对电机内部各部件温度场的影响程度不同:对于温升最高的绕组以及定子铁芯和电机轴来说,C冷却油使其最高温度降低最多,其后是B,D和A冷却油;对于永磁体、转子铁芯、中间外壳、前端外壳和后端外壳,C冷却油使其最高温度上升的最少,其后是B,D和A冷却油。但4种冷却油对电机各部位散热冷却效果的优劣排序,都是C,B,D和A,且结合表2和表3可见,主要取决于冷却油的导热系数。

3 结论

本文中针对电动汽车用外转子轮毂电机特殊的结构形式在整车环境下进行轮毂电机温度场特性研究,并对自然风冷和油冷条件下的轮毂电机温度场进行对比和分析,在此基础上,分析了4种不同冷却油介质对轮毂电机散热冷却性能的影响,得到如下结论。

(1)整车环境下,轮毂电机的温度特性与单电机研究环境有较大差别。由于结构对流场的干扰,整车条件下轮毂电机的散热情况较差。

(2)整车环境下,轮毂电机采用油冷方式后,绕组的温度依然最高,且和定子铁芯的温度较为接近,相对于无油冷的自然风冷冷却,绕组最高温度显著下降。

(3)转子铁芯、永磁体和电机外壳的温度在油冷状态下相对于无油冷的自然风冷冷却时的温度要高,但电机整体上的温度分布比较均匀,高温区域和低温区域之间的温度差减小。油冷方式对轮毂电机起到了良好的内部均温作用。

(4)冷却油物性对轮毂电机内部各部件的温度有影响。导热系数越大,冷却油的温度均衡能力越强,电机整体散热效果越好。与导热系数为0.11 W/(m·K)的A冷却油相比,导热系数为其1.31倍的C冷却油可使绕组的最高温度多下降6 K。