履带车辆试验台架负载模拟技术标定方法研究*

吕浩亮,王 喆,吴鹏辉,周晓军,杨辰龙

(1.浙江大学机械工程学院,流体动力与机电系统国家重点实验室,杭州 310027;2.浙江大学机械工程学院,浙江省先进制造技术重点实验室,杭州 310027)

前言

履带车辆因其复杂条件下的优越性能,被越来越广泛地运用于兵器、农业和工程建设领域。而履带车辆的负载模拟试验台架技术因其可以提供方便、有效、逼真的试验环境而受到越来越广泛的运用。在试验台架中,通过修改不同参数,即可检验车辆在不同温度、湿度和地面条件下的动力输出、排放性能、制动性能等试验[1]。但只有在加载系统所模拟的车体惯量和地面负载与真实情况一致的条件下,负载模拟研究试验才有意义[2]。目前,为克服传统惯性质量飞轮模拟区间窄且无法做到无级模拟的问题[3],大多研究者采用机械惯量电模拟(下文简称电惯量)的方法,利用电机负载代替机械惯量。

电机系统及相应附件作为惯量模拟设备时,由于受到环境(包括温度、湿度、润滑油清洁度)、装配误差、结构损伤和机械热变形等的影响,设备的附加阻力总是不断变化。由于电机控制的滞后性,这种变化引起的误差很难被消除[4-5]。因此无论采用什么控制方式,惯量模拟的误差总是难以避免的[6]。

目前虽然有较多研究者对电惯量模拟开展了诸多研究工作,但对其模拟精度的研究均缺乏一个统一的标准[7-9]。本文中根据机械惯量电模拟理论,建立了一套实际路面工况下的履带车辆动力学模型,利用速度跟踪法建立了台架试验台控制模型。利用高精度机械惯量飞轮组标定电惯量的方法,建立了一套适用于多种模拟工况的电惯量模拟精度标定方法,对该控制策略下的模拟精度和响应时间进行了标定。

1 系统结构与原理

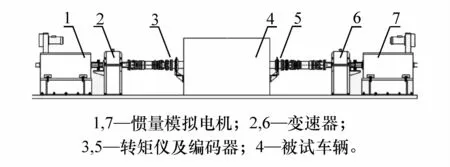

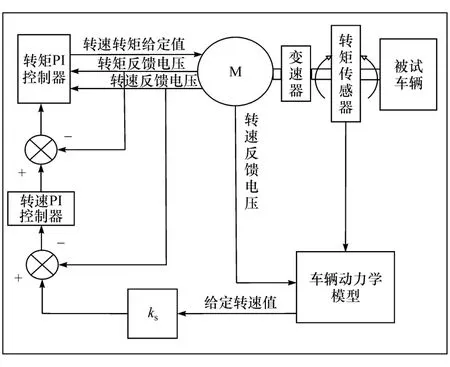

履带车辆负载模拟试验台架系统结构如图1所示,系统主要由负载系统和驱动系统两部分组成。负载系统通过变速器和传动轴连接至被试车辆,传动轴末端经过转矩仪和编码器连接至履带车辆主动轮。这种结构下,起动被试车辆踩下油门,编码器收到主动轮输出的转速信号,转矩仪得到的负载信号包含整个负载系统的机械惯量和电模拟惯量在主动轮加速度下换算获得的转矩信号。通过结合转矩信号与实车动力学模型,可推算主动轮的目标转速,利用电机跟踪该转速,从而达到使被试车辆主动轮受到与实际路面驾驶相同负载的目的。

图1 履带车辆负载模拟试验台架

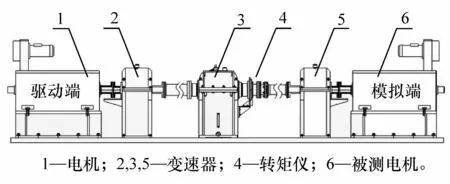

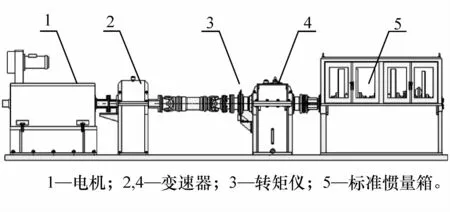

为研究电惯量模拟的准确性,移开中间被试车辆,利用传动轴和变速器连接两端被试电机如图2所示。此时,右侧模拟端采用速度跟踪法模拟惯量负载,左侧驱动电机施加一个预设载荷,根据公式

在已知系统转矩的条件下,对系统转速求导获得系统瞬时加速度,即可求出瞬时电机模拟的惯量。以实测惯量比较标准惯量,达到标定电惯量的目的。

图2 电惯量标定试验台架结构

2 系统建模与控制

2.1 履带车辆行驶动力学模型

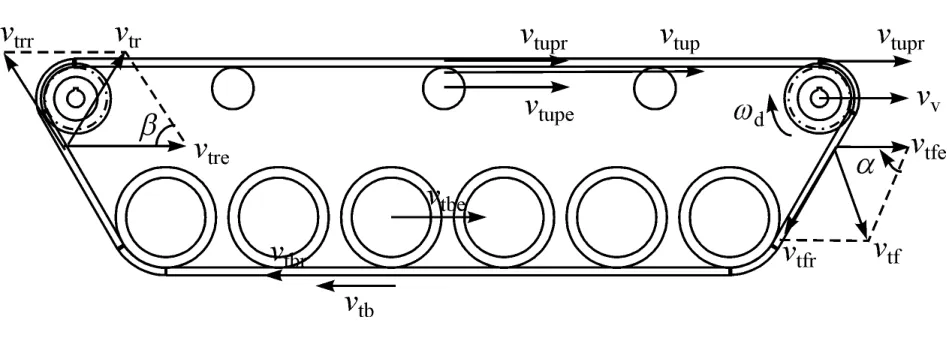

履带车辆行驶过程中受到驱动力、惯性力和行驶阻力的相互作用,其受力方式如图3所示。车身所受力在主动轮处达到了力矩平衡[10]。

图3 履带车辆受力分析

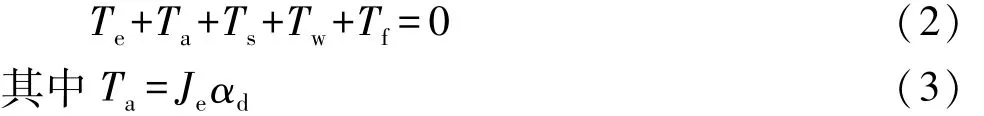

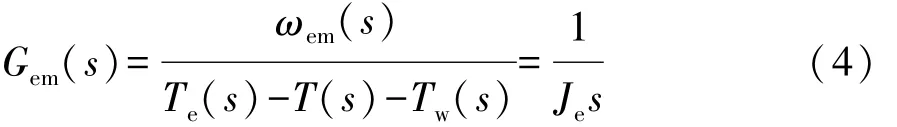

将车身所受的力等效到主动轮,可得主动轮受力公式为

式中:Te为车辆驱动力矩;Ta为车辆惯性力矩;Ts为坡度阻力矩;Tw为风阻力矩;Tf为地面阻力矩;Je为整车惯量集中至车辆主动轮上的等效惯量;αd为车辆输出轴的角加速度。

对式(2)做拉氏变换得到车辆动力学方程:

式中:ωem(s)为主动轮转速;Gem(s)为履带车辆以受力为输入、主动轮转速为输出的传递函数。

2.2 履带车辆等效惯量建模

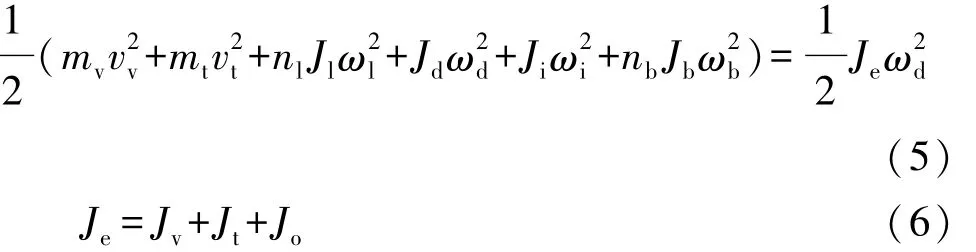

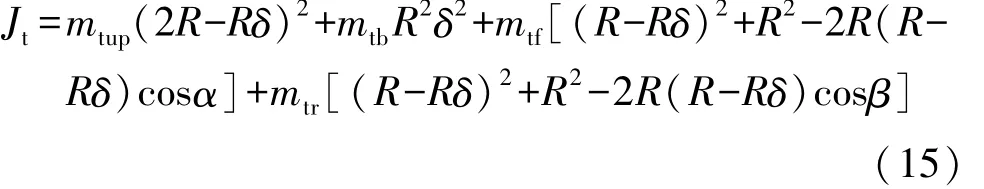

由式(4)可知,为求 ωem(s)须将整车惯量等效至主动轮。对履带车辆整车惯量做等效分析可得[11]

式中:mv为整车车身质量(不包括履带);vv为车身速度;mt为履带质量;vt为履带速度;nl为负重轮数量;Jl为负重轮绕轴心转动的惯量;ωl为负重轮的角速度;Jd为驱动轮绕轴心转动的惯量;ωd为驱动轮的角速度;Ji为诱导轮绕轴心转动的惯量;ωi为诱导轮的角速度;nb为托带轮的数量;Jb为拖带轮绕轴心转动的惯量;ωb为拖带轮的角速度;Je为整车当量惯量;Jv为车身当量惯量(不包括履带,轮体转动惯量);Jt为履带当量惯量;Jo为其它当量惯量。

对驱动轮做等效惯量分析,可得

由于履带是不规则体,并且各部分速度不一样,所以把履带拆成上、下、前、后4部分来计算。假设履带接地部分与地面无相对滑动,即地面滑移率为0,则可以不考虑接地部分履带的惯量。而正常行驶过程中由于恶劣地面条件(如泥沼、雪地等),特殊工况(如转弯),履带与地面滑移率通常不为0,因此需要考虑全部履带惯量。

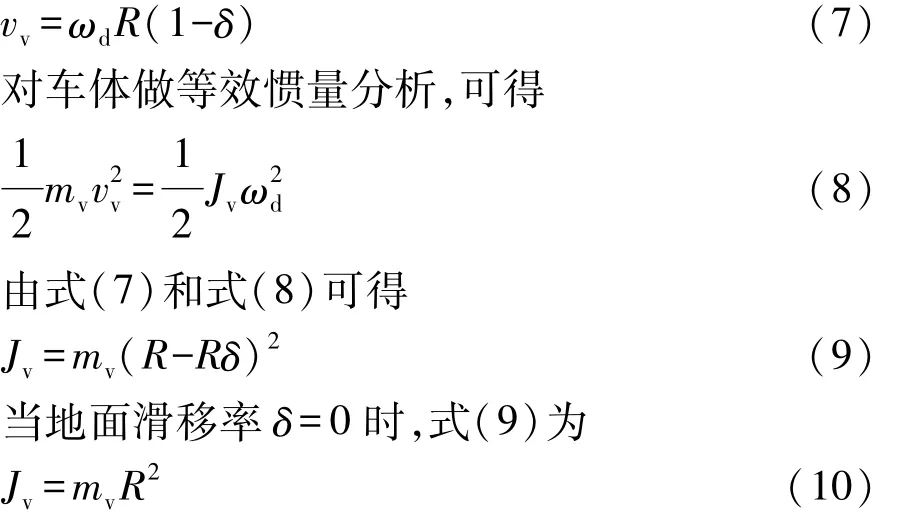

假设,定义 vtup,vtb,vtf,vtr分别为上、下、前、后部分履带的绝对速度;vtupe,vtbe,vtfe,vtre分别为上、下、前、后部分履带的牵连速度;vtupr,vtbr,vtfr,vtrr分别为上、下、前、后部分履带的相对主动轮的相对速度,则可获得各段履带速度分析图,如图4所示。

图4 各段履带速度分析

根据图4可知:

式中:mtup,mtb,mtf,mtr分别为上、下、前、后部分履带的质量;Jtup,Jtb,Jtf,Jtr分别为上、下、前、后部分履带的当量惯量。

从而可知履带部分在驱动轮上的等效惯量为

负重轮、诱导轮、托带轮和车身在驱动轮上的当量惯量分别为

2.3 加载系统控制策略

根据测得的被试系统输出转矩Te,通过计算获得的动力学模型 Gem(s)得到实际工况运行转速ωem,通过控制器C(s)使台架试验的被试系统在试验台加载转矩Tl的作用下跟踪ωem,则台架以Te为输入,台架运行转速ω为输出[12-13],速度跟踪原理和系统控制框图分别如图5和图6所示。

图5 速度跟踪法原理图

3 电惯量模拟精度标定

3.1 标准惯量的校准

在电惯量模拟试验中,影响试验结果准确性的主要因素为惯量模拟精度和系统的响应时间。本文中运用一组已标定的高精度标准惯量箱对电惯量进行标定。已知飞轮组某一级标准惯量为Js,假设待标定的传动部件惯量为Jb,电机模拟惯量为Ja。使Jb±Ja=Js,利用相同的电机以相同转矩分别驱动标准惯量箱和惯量模拟电机获得速度上升曲线,两组驱动的试验结果完成对电惯量模拟的标定。

图6 电惯量模拟系统控制框图

标准惯量(飞轮箱)试验的机械结构如图7所示,该装置用于校准左侧系统的标准惯量值。根据公式T=Jα,当输入的转矩值为恒定转矩时,系统的转速应该按照恒定的角加速度α匀速上升,因此可以通过输入的转矩和测量得到的速度曲线计算得到系统的标准惯量。在实际试验中,由于被测系统存在阻力矩,所以公式修改为Tt-Td=Jα。已知阻力矩的大小主要与转速有关[14-15],当系统转速较高时,系统的阻力矩基本相等。所以可采取改变不同的驱动转矩测量对应的角加速度,通过两组方程来得到被测系统的标准惯量。

图7 标准惯量校准试验结构

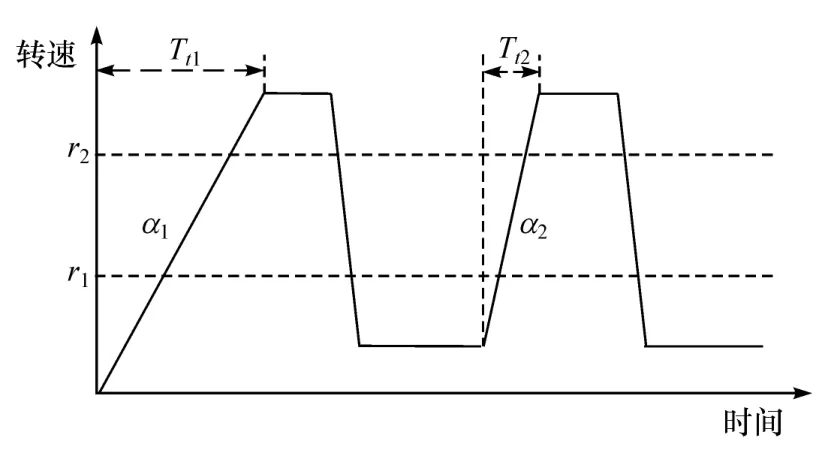

如图8所示,在同一组试验中分别设置两个加速阶段,其驱动力矩分别为Tt1和Tt2。在两段加速曲线中同时取转速稳定上升的阶段r1~r2这两个阶段的加速值分别为α1和α2。由于两段曲线的速度区间相同,则认为其阻力矩Tdi相等,取两段数据例如Tt1与 Tt2做差(式(21)-式(22))可计算出标准惯量盘自身惯量值Js,以验证标准惯量模拟的准确性。

图8 惯量校准示意图

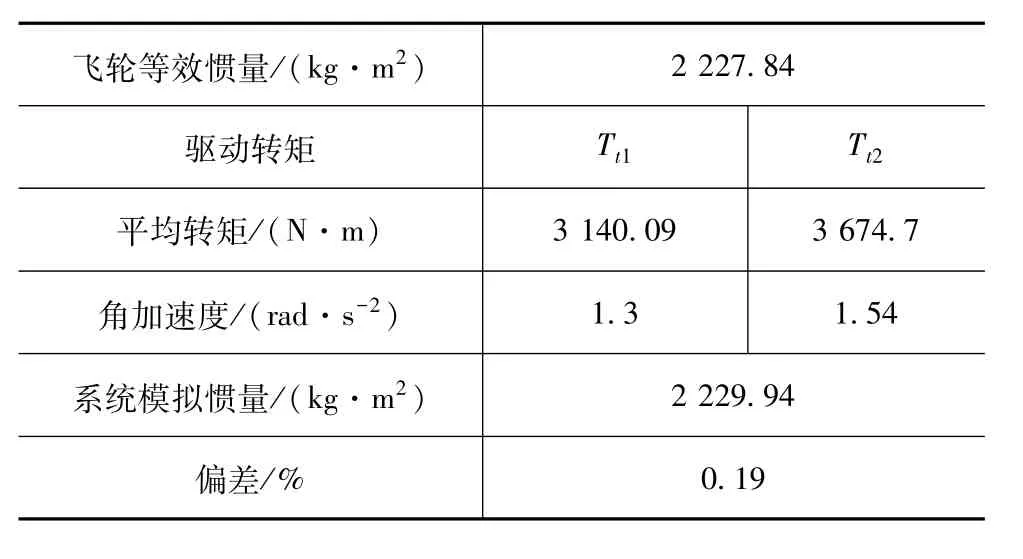

标准惯量箱的实际结构为大惯量飞轮组,其惯量模拟区间为50~1 000 kg·m2。为提高惯量模拟上限,为电惯量模拟标定提供更多数据参考,为惯量箱配备速比为1∶2.36和1∶6.48升速比的变速器提高被标设备的等效惯量。即代表通过飞轮箱不同的惯量组合可以模拟到的惯量范围为255~42 000kg·m2。这种模拟方法虽然为有级模拟,但是通过数据处理可完全反映该区间内的数据曲线,达到比对的要求。以这种方法,对1∶2.36传动比下的400 kg·m2惯量箱(等效惯量为2 227.84 kg·m2)进行惯量校准试验,得到试验结果如图9和表1所示。

表1 等效惯量2 227.84 kg·m2校准试验结果

观察两次减速过程可发现,系统减速过程中速度下降曲线平稳,转矩曲线段Td1和Td2无明显波动。取1,2,3段区间做系统减速度分析,得到系统减速度分别为0.24,0.23和0.23 rad/s2。因此可忽略系统阻力矩在高转速区间内对试验台惯量标定的影响。

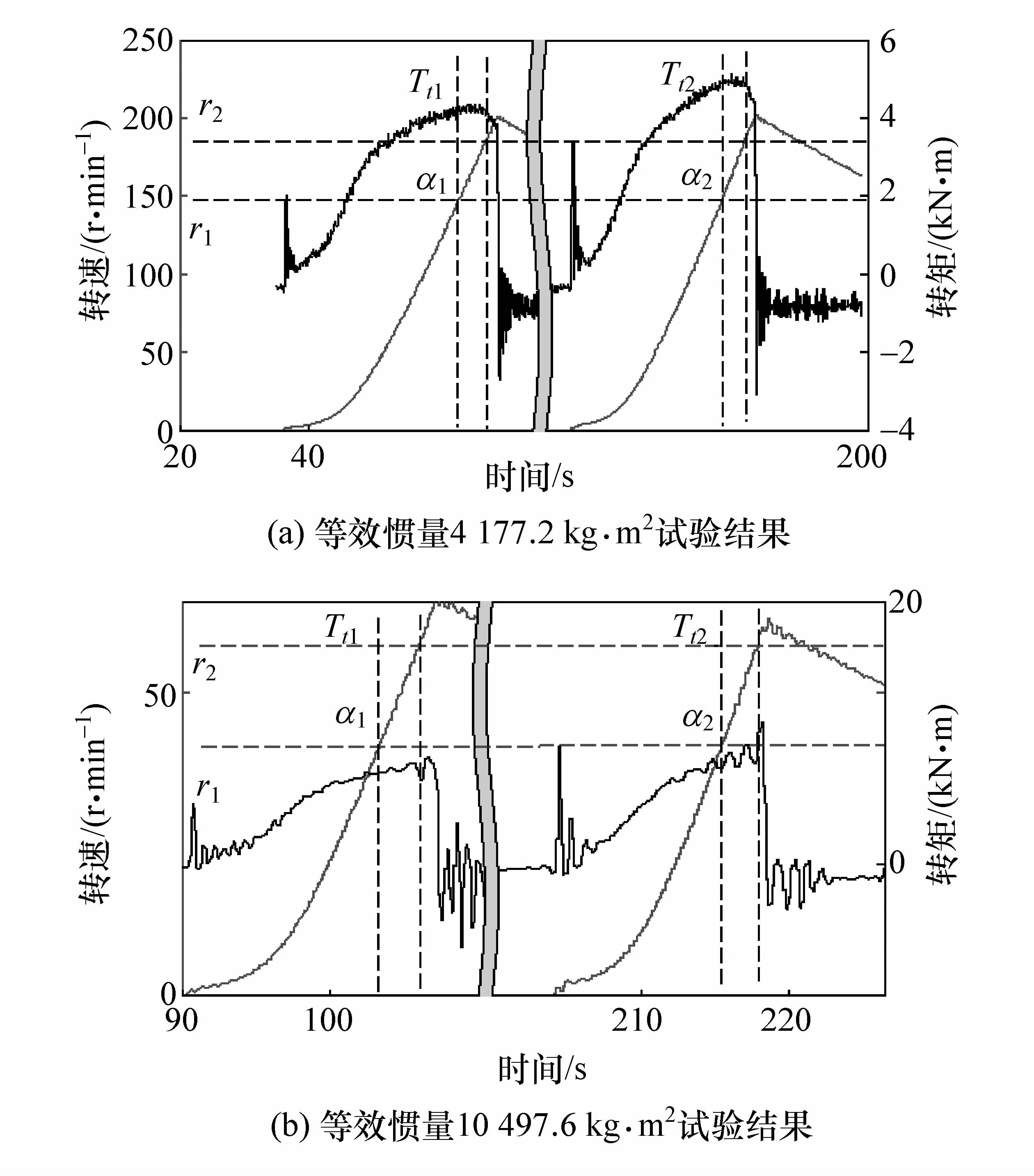

以相同方式对1∶2.36传动比下750 kg·m2的标准惯量(等效惯量为4 177.2kg·m2)及1∶6.48传动比下的250 kg·m2标准惯量(等效惯量为10 497.6 kg·m2)进行校准,得到的结果如图10和表2所示。

图9 等效惯量2 227.84 kg·m2校准试验结果

图10 不同等效惯量条件下试验结果

表2 等效惯量4 177.2和10 497.6 kg·m2试验结果

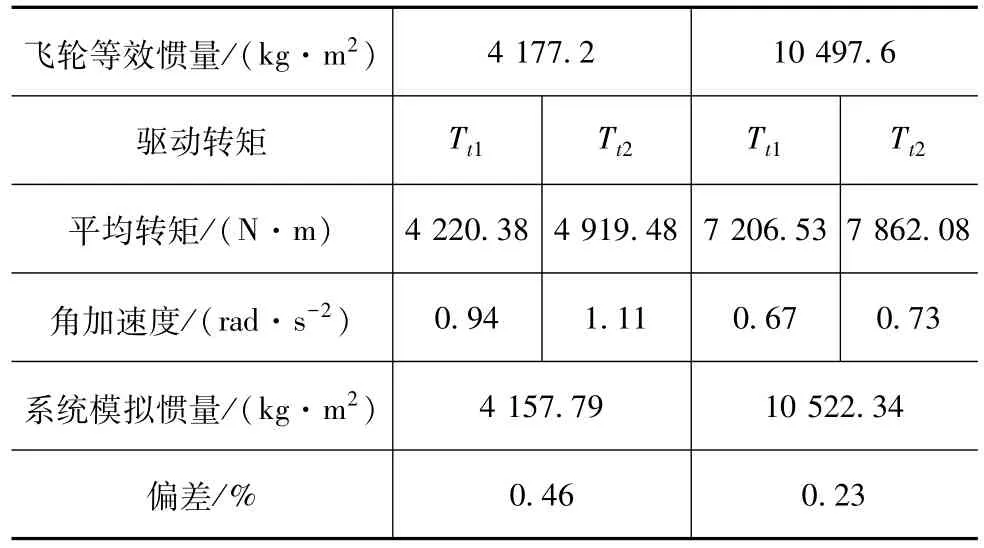

系统标准惯量偏差随等效惯量增加的变化关系见图11。通过图中曲线可以发现,除在惯量较小情况下,由于传感器的信噪比较低导致惯量校准偏差偏大以外,大惯量下的机械惯量均小于0.5%。

图11 标准惯量偏差

3.2 基本惯量的标定

通过标准惯量试验可以明确电惯量模拟试验中每次试验系统需模拟的惯量J=Js。由于惯量模拟设备自身具有惯量Jb(为方便表达,称Jb为系统的基本惯量),因此须在电惯量模拟试验前明确设备基本惯量Jb,才可明确电机需模拟惯量Jα,即

为标定系统基本惯量,采用如图12所示结构。被标定端自右向左包含测功机、减速器、转矩仪、联轴器。驱动端采用转矩控制,被标定端不上电。通过与标准惯量相同原理可得到系统基本惯量Jb。其试验结果如图13所示。

图12 基本惯量校准试验结构

图13 基本惯量校准试验结果

当基本惯量为 512 kg·m2,同取150~200 r/min转速区间,在平均转矩Tt1=1500 N·m的条件下,系统平均角加速度为 1.79 rad/s2,Tt2=1620 N·m转矩下,系统平均角加速度为2.02 rad/s2,经标定后得到系统惯量为523.96 kg·m2。

3.3 电惯量的标定

在标准惯量校准试验中,对400 kg·m2惯量飞轮组在1∶2.36传动比下试验得到的结果为2 232.05 kg·m2。已知传动系统基本惯量值为523.96 kg·m2,则电机需模拟的惯量值为1 708.09 kg·m2。经与标准惯量校准相同方式标定后,得到试验结果如图14所示。经计算,系统惯量为2 211.09 kg·m2,系统电惯量模拟的百分偏差为0.95%。

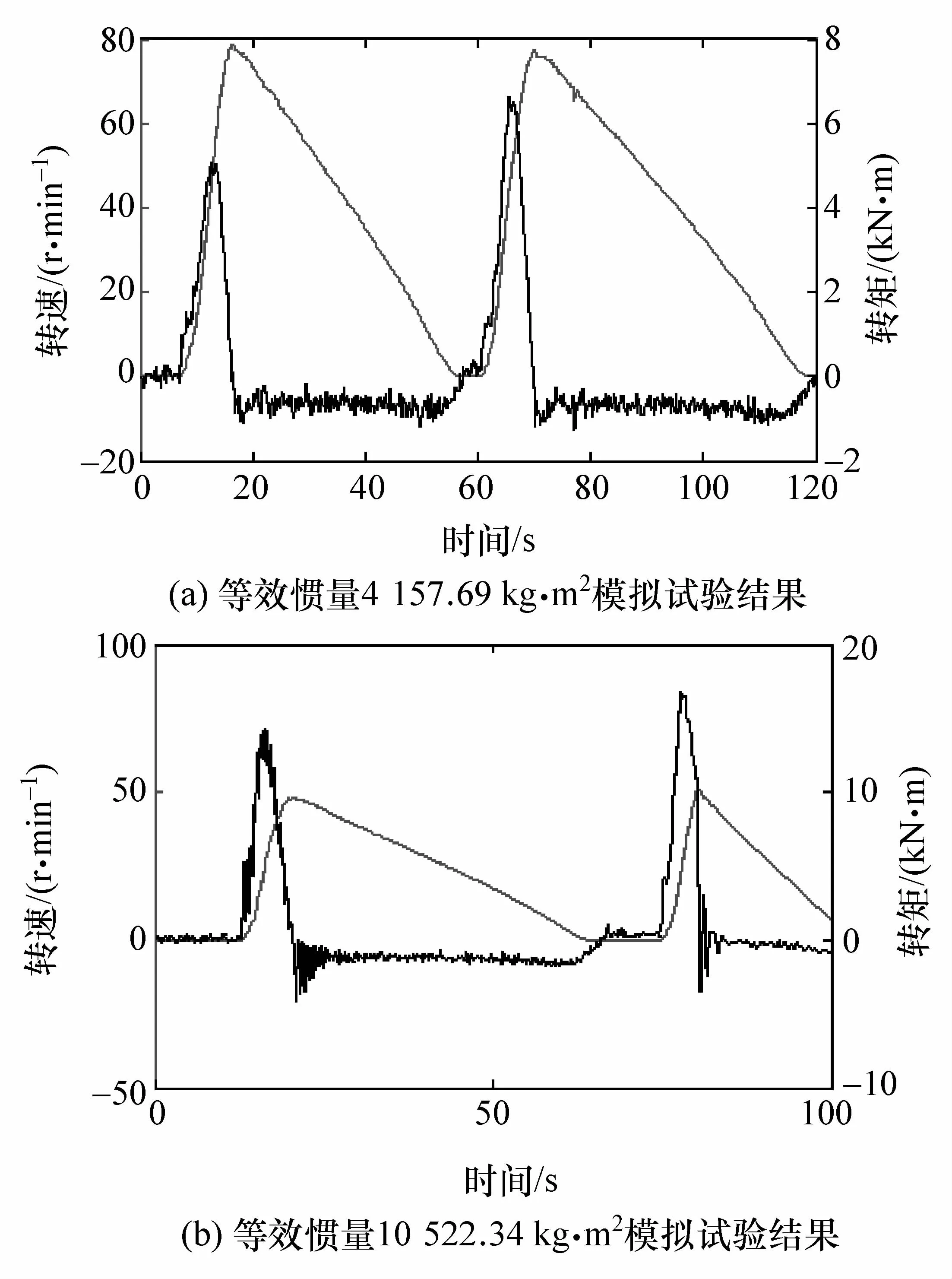

相同方法模拟750和250 kg·m2飞轮组所对应的4 157.69和10 522.34 kg·m2等效惯量,通过图15曲线得到两组惯量及百分偏差分别为4 183.43 kg·m2(0.61%)和 10 603.38 kg·m2(0.76%)。

图15 不同等效惯量模拟试验结果

电惯量模拟偏差随等效惯量增加的变化关系如图16所示。通过曲线可以发现,在惯量1 000~30 000 kg·m2区间内,惯量模拟偏差均小于1%,电惯量模拟偏差的趋势与标准惯量偏差的趋势相同。

图16 电惯量模拟偏差

3.4 电惯量响应时间标定

采用电惯量来模拟机械惯量,必然会存在延时问题,故而需要测量系统的响应时间。由Tt-Td=Jα可知,当系统的驱动转矩Tt设定为恒定值,系统的阻力矩Td基本恒定时,系统的角加速度α为恒定值。通过测量系统的转速可得到相应的角加速度曲线,当系统的角加速度稳定时系统所模拟的电惯量也就是稳定的,故而测量系统电惯量模拟的响应时间可以通过观察角加速度(或转矩)曲线得出。

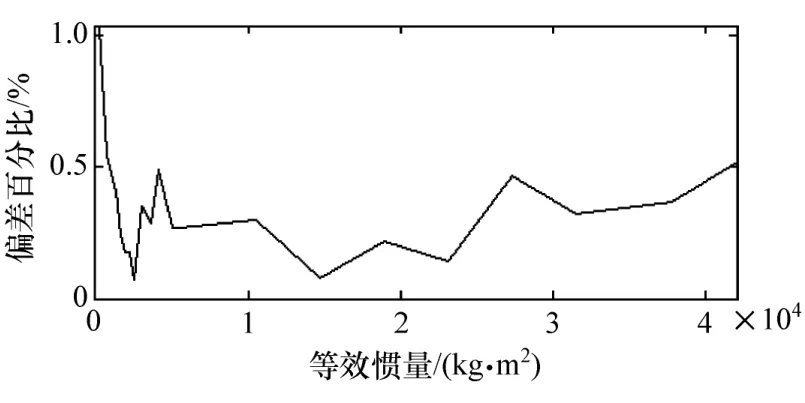

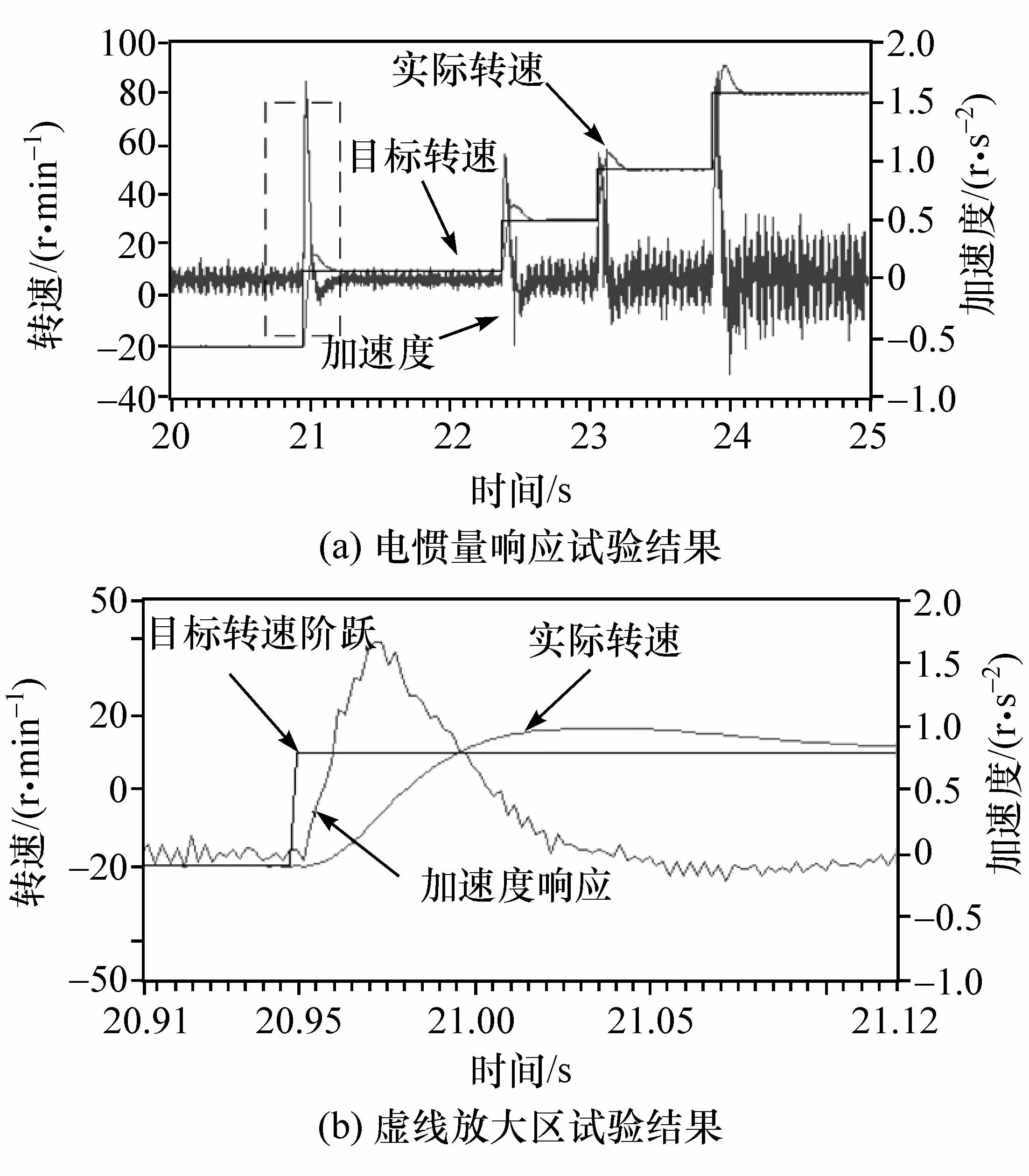

如图17所示,利用稳定加速试验对电惯量进行标定,系统在稳定转矩工况下利用电机跟随目标转速进行阶梯性加速试验。在图17(a)的虚线放大区中(即图17(b))第 20.95 s,目标转速阶跃至 10 r/min,随后在 20.952 s系统加速度开始响应,在21.022 s回归稳定。通过评价加速度响应,认为电惯量模拟的系统响应时间为72 ms。

图17 恒定转矩下的电惯量响应时间

上述标定方式可用于标定稳态条件下电惯量的响应时间,然而在车辆惯量模拟过程中,系统转速和转矩往往是非恒定的,因此上述标定结果不能表达实车模拟环境下的电惯量响应速率。

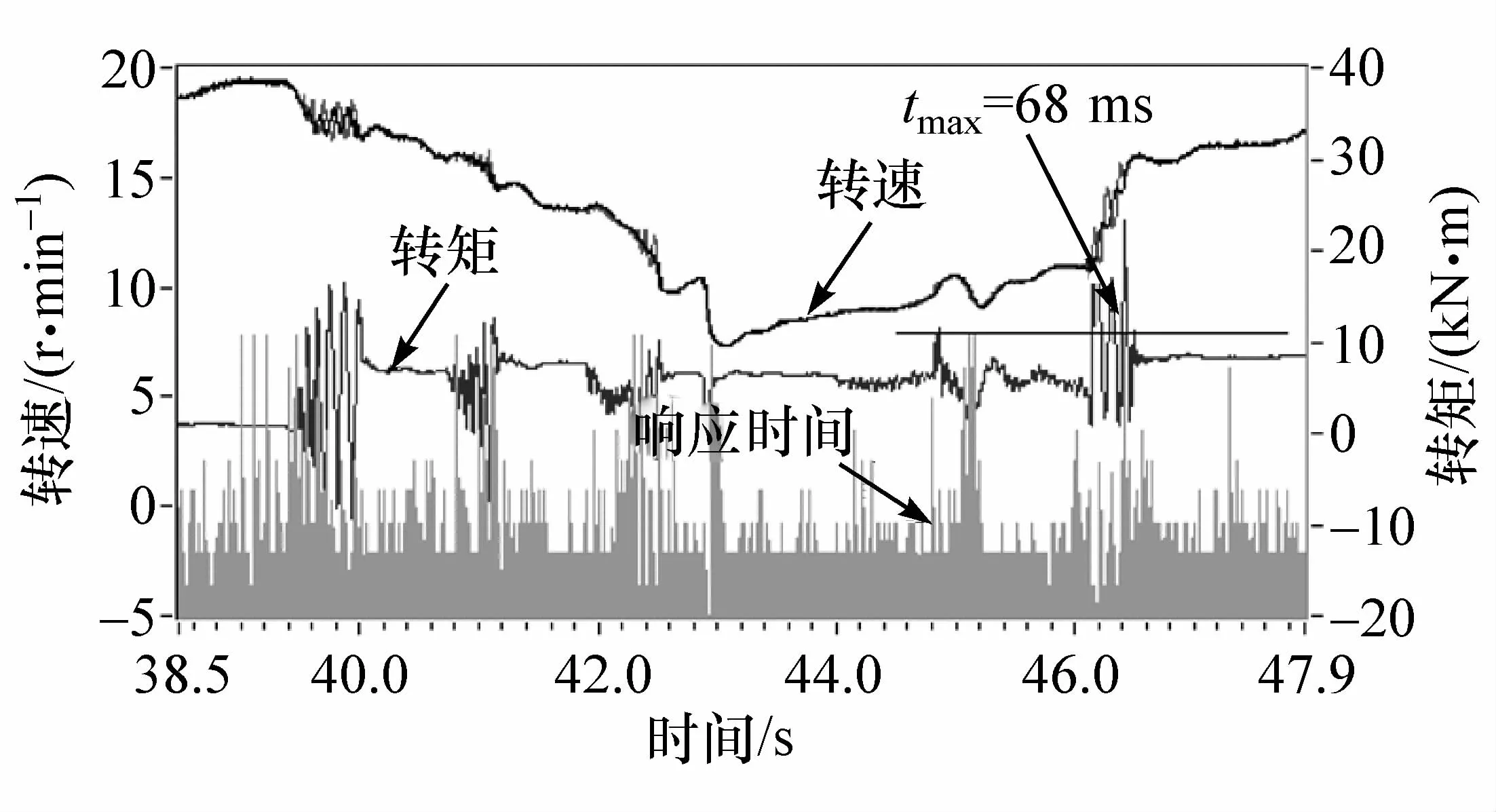

由图5可知,在实车模拟过程中,系统通过实际系统模型 Gem(s)推导系统目标转速 ωem(s),然后再利用速度闭环计算出所需的电机转矩Tl(s)。根据Tt-Td=Jα,通过标准惯量试验可知一段连续的转速区间内Td变化几乎可以忽略,当负载转矩输出精确时,比较目标加速度αt和实测加速度αr可评价系统响应时间。设在一条连续转矩波动曲线的t0时刻,系统目标加速度 αt,假设经过时间 t后1%,则认为t为该段信号的响应时间。在实际操作过程中,由于系统采样速率远高于系统响应时间,因此单次响应时间采用如下逻辑判断方法,其中Δt为系统采样频率。经过m次计数后,系统平均响应时间为

根据上述算法在一段负载连续变化的预设路谱试验中测量系统响应时间,得到如图18所示测试结果。图中系统平均响应时间为25.40 ms。系统转矩最慢响应发生在几个转矩波动较大时期,此时系统转速反复波动,由于系统滞后原因系统难以及时响应,最大响应时间为68 ms。

图18 预设路谱下的系统响应时间

4 整车试验

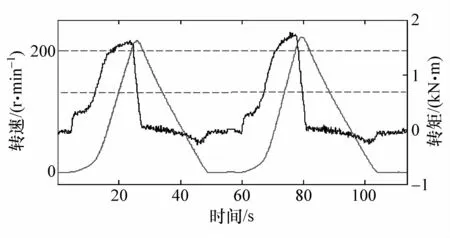

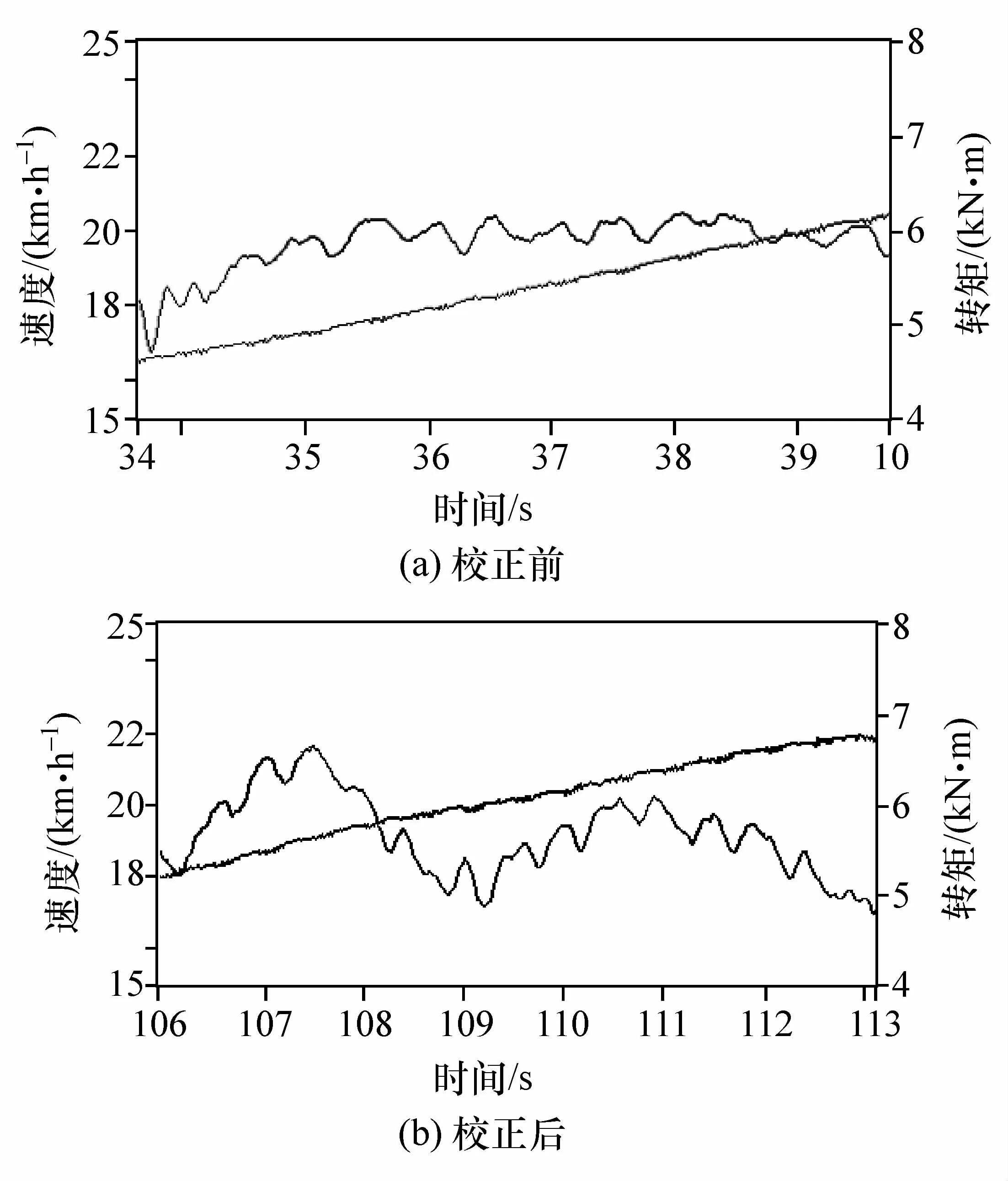

利用已标定的试验台架对履带车辆整车进行负载性能试验,负载试验即模拟某特定车辆在特定路面阻力系数下的转矩输出,通过负载试验可验证车辆惯量建模的准确性。对某整车质量为30 t的履带车辆进行路面阻力系数为0.05条件下的负载试验,根据式(20)得到当量惯量为 J=2723.6 kg·m2,根据图16数据校正后的系统输入惯量应为2 703.05 kg·m2。分别以校正前后的惯量作为输入对系统进行模拟,得到如图19所示试验曲线,结果如表3所示。

图19 负载模拟试验

结果表明,在同一模拟对象下,经过校正的输入惯量使系统的模拟偏差从0.96%降低至0.27%,有效提高了电惯量模拟的精度。

表3 校正前后结果对比

5 结论

本文中根据履带车辆的试验需求,对履带车辆进行了建模,设计根据速度跟踪法控制电机负载的控制程序,为讨论该控制程序下惯量模拟的准确性,创新性地提出了惯量模拟的标定方法,得到结论如下。

(1)利用速度跟踪法设计的履带车辆惯量模拟控制程序,准确性好,响应速度快。

(2)利用标准惯量比对的电惯量模拟的标定方法,具有良好的可行性,对机械惯量点模拟的准确性有定量的分析,对评价控制系统及机械系统有较高的参考价值。

(3)本文中采用的标定方法同样适用于其它种类车辆台架试验,具有广泛的工程实用价值。

试验证明,经标定后的履带车辆惯量模拟系统的惯量模拟精度准确可靠,为履带车辆的设计、研发提供了可靠的试验依据。