面向电动客车的新型涡流缓速 制热系统研究*

叶乐志,梁 宸,李德胜,刘增岗

(北京工业大学机械工程与应用电子技术学院,北京 100124)

前言

为解决石油资源短缺和大气污染问题,我国已将发展新能源汽车作为国家战略。纯电动客车具有车速低、线路短和行车时间固定等特点,国家已通过补助补贴等形式进行大力推广。与普通家用电动轿车相比,纯电动客车每日行驶的时间更长,消耗的能源更多,成本更高,对于降低原油需求、降低污染物排放的意义更大。

目前制约电动汽车发展的关键因素是续驶里程。普通燃油汽车冬季可利用发动机的燃烧余热来取暖,而电动客车冬天采用热泵型空调或PTC电加热器制热取暖,耗电很大,特别是北方,冬季取暖会使电动客车的续航里程降低40%以上[1]。虽然电机再生制动可回收汽车制动能量的45%左右[2],但经过充电、发电和PTC电加热等过程,产热量仅为制动能量的30%左右[3]。另外,为加强大型车辆的安全性,国家已出台大型客车和货车辅助制动装置的相关强制标准[4-5]。电动客车虽有再生制动作为辅助制动,但还不能达到国家标准要求:仅使用辅助制动以30 km/h匀速在6%坡道行驶6 km[4],故纯电动客车仍有必要加装缓速器。

由于现有系统须对制动能量进行回收后再利用,能量利用效率较低,现为纯电动客车提出一种新型涡流缓速 制热系统,利用涡流制动一次性将制动能量转化为热能,大大提高了能量利用率。涡流缓速具有功率密度大和能量转换效率高等优点,一些研究提出了能量回收型缓速器,其中一种利用电机进行能量回收[6],其实质为电机再生制动,另一种为涡流缓速装置和电机共同作用提供制动力[7],但两种装置均未真正利用涡流制动产生的热量。

新型集成制动系统包括液压摩擦(机)、电机再生(电)和涡流缓速(磁)3种制动方式。目前针对机电和机 磁的集成制动的复合控制和稳定性研究较多,但针对3种制动的集成制动系统研究较少。Hu等对大型混合动力汽车的摩擦制动 缓速制动 再生制动的复合控制做了探讨,但对3种方式的复合制动行车稳定性、能量高效利用和控制策略涉及较少[8]。

本文中提出了总体方案设计,根据总体方案建立机 电 磁集成制动模型,提出集成制动动态耦合控制策略,并对涡流缓速器进行了台架试验,为制动能量高效回收提供一种新思路。

1 电动客车涡流缓速 制热系统总体方案设计

1.1 总体方案

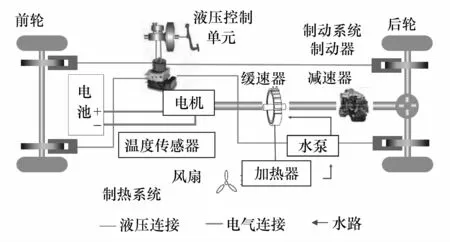

新型纯电动客车涡流缓速 制热系统总体方案如图1所示,系统包括制动系统和制热系统。制动系统为电动客车提供机 电 磁3种制动方式,制热系统收集涡流制动产生的热量为车内制热。

图1 总体方案

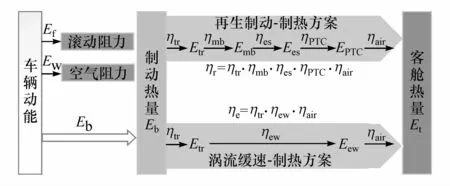

使用PTC加热系统将制动能量Eb转化为车内热量Et,在传动、发电、充电、PTC加热和暖风等环节中存在能量损耗,如图 2所示,Et=Eb·ηtr·ηmb·ηes·ηPTC·ηair。而制动 制热系统利用涡流缓速产生的热量制热,仅经过传动、加热和暖风等环节,可减少能量损耗,提高能量利用率,此时Et=Eb·ηtr·ηew·ηair。

图2 两种制热方案能量损耗对比

1.2 制动系统

制动系统包括摩擦制动系统、再生制动系统和永磁缓速器制动系统。摩擦制动系统包括液压控制单元和制动器,为整车提供主制动,作用在前轴和后轴上。再生制动系统包括电机和电池,为电动车主要部件,提供再生制动力,制动时电机发电并存储在电池中,制动力作用在后轴。永磁缓速器置于电机与减速器之间或置于减速器之后,或采用电机缓速器一体化设计,制动力作用在后轴。永磁缓速器的动子与汽车传动轴固定,其定子固定于车架,动子与定子之间依据永磁涡流原理产生制动力矩。制动所产生的热量可通过循环液进入制热系统。

1.3 制热系统

制热系统包括加热器、水泵、风扇和温度传感器。加热器和水泵通过水管与内嵌在缓速器定子内的水道连接,水道中流出的带有大量热量的循环液流入加热器,通过风扇的作用使加热器中的热量加速进入车内。制动力分配控制器通过安装在加热器上的温度传感器检测车内温度,以此对风扇的工作状况进行调节。

2 纯电动客车机 电 磁集成制动模型

为分析评价涡流缓速 制热系统在制动过程中涡流制动和制热性能,须建立纯电动客车机 电 磁集成制动模型,它包括车辆动力学模型、涡流制动模型和涡流制热模型。

2.1 动力学模型

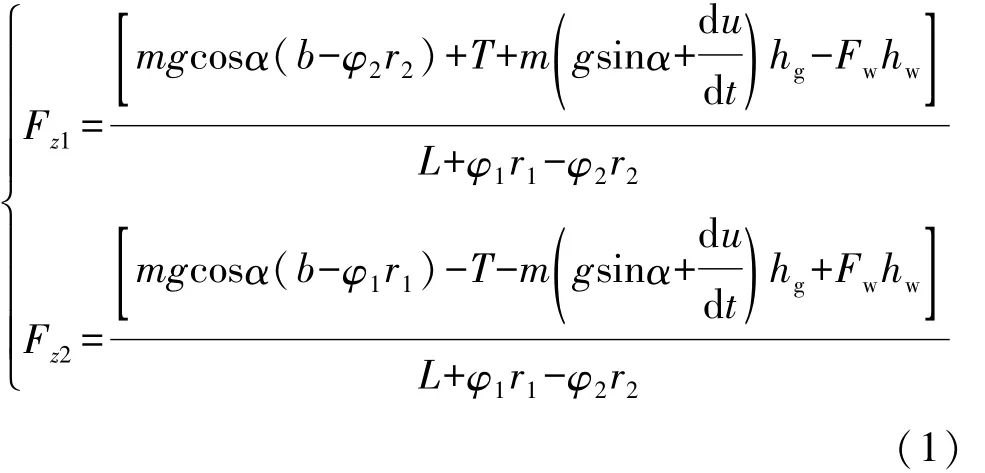

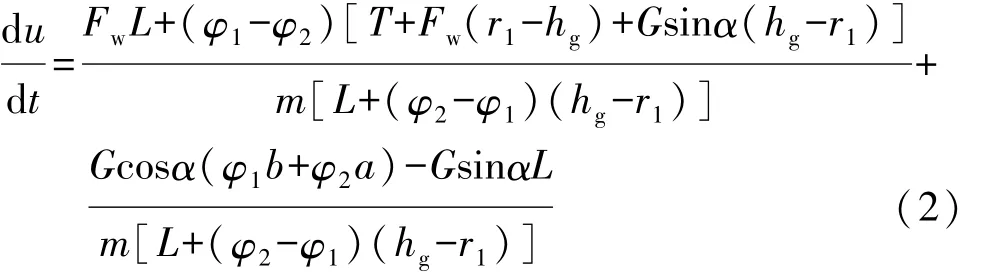

对主制动、再生制动、缓速器联合作用建立数学模型。前后轴载荷的表达式为

其中 T=T1+T2+Tr+Te

式中:m为汽车总质量;b为质心到前轴距离;φ1和φ2为前后车轮附着系数;r1和r2为前后车轮滚动半径;u为车速;t为时间;hg为质心高度;hw为空气阻力作用高度;L为轴距;T为总制动力矩;T1,T2,Tr和Te分别为前轴摩擦、后轴摩擦、再生和缓速制动力矩;α为下坡角度,当α=0时,表示汽车在水平路面上制动,α>0表示汽车在坡道上持续制动。

由式(1)可见,汽车制动过程中前后轴载荷Fz1和Fz2的变化与总制动力矩T和空气阻力Fw有关,其中影响最大的是总制动力矩T。

制动减速度的表达式为

由式(2)可见,汽车制动减速度d u/d t主要与总制动力矩T和前后轮的附着系数φ1与φ2有关,总制动力矩确定后,对制动减速度影响最大的是前后轮附着系数及其差值。

2.2 涡流制动模型

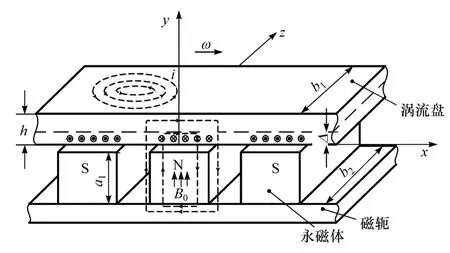

永磁缓速器在工作时,永磁体使旋转的涡流盘内表面感应产生涡流,如图3所示。

图3 涡流计算模型

由感应涡流密度J可得永磁缓速器的损耗功率为

式中:V为涡流盘体积;ρ为涡流盘电阻率。

永磁缓速器制动功率等于涡流损耗功率,则永磁缓速器制动力矩为

式中n为永磁缓速器转子转速。

永磁缓速器采用永磁涡流缓速原理把汽车行驶的动能转化为热能并散发,系统应散发的散热功率等于涡流损耗功率。根据缓速器应散发的热量,由热平衡方程计算出温升Δt:

式中:ρw为冷却水密度,取 ρw=1000 kg/m3;Cp,w为冷却水的定压比热容,可近似取 Cp,w=4.187 kJ/(kg·℃);Vw为冷却水循环流量。

2.3 涡流制热模型

车辆整车参数和对制热效果预期将影响缓速器参数的选择,通过建立涡流制热模型,分析缓速器对制动 制热系统影响因素。

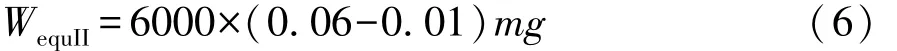

在GB12676—2014《商用车辆和挂车制动系统技术要求及试验方法》[4]关于缓速器制动性能试验中规定:对于M3类和N3类车辆,满载车辆输入的能量必须相当于在相同时间内,以30 km/h的平均速度在6%的坡道上,下坡行驶6 km所具有的能量。根据当量能量原则缓速器制动性能的基本要求表达式为

式中0.01为车辆滚动阻力系数。当永磁缓速器制动功率等于车辆需要被吸收功率时才能匀速下坡,根据式(6)可算出永磁缓速器τ=12 min内的平均制动功率:

式中:T为永磁缓速器制动力矩;ω为传动轴角速度。

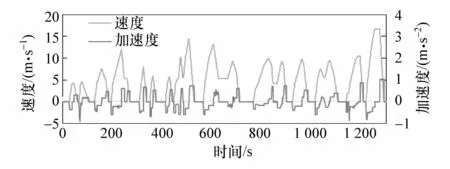

以QC/T759—2006《汽车试验用城市运转循环》[9]中国城市客车普通道路行驶工况为例,分析永磁缓速器制热性能要求。图4为工况速度和加速度时间历程。

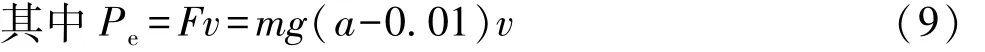

一个工况循环下所能提供的用于制热的制动能量Qp为

图4 工况速度加速度时间历程

式中:Pe为需求制动功率;Pm为再生制动功率;a为减速度;τ为制动阶段时间。

冬季电动客车车内的制热负荷Ph与环境和车体结构有关,在中国城市客车普通道路行驶工况下制热负荷可达5.3~8.6 kW。因此在一个循环工况下的制热能量需求Qh为

根据Qh和Qe为缓速器选择合适的制动功率。

3 纯电动客车集成制动动态耦合控制策略

电动客车集成制动系统中包括缓速器制动系统,控制目标包括制动效能、能量回收效率和制热效能,分别用制动强度z、电池SOC和车内温度t表征。为保证良好的制动 制热效果,应制定合理的集成制动控制策略。

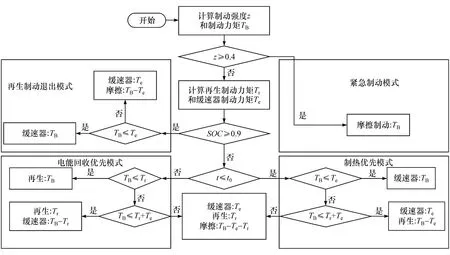

制动力分配控制器根据z,SOC和t进行综合决策,选择集成制动系统的制动模式。根据电动客车需求将制动模式分为4种:紧急制动模式、再生制动退出模式、制热优先模式和电能回收优先模式。控制策略的基本制动控制逻辑如图5所示。

图5 基本制动控制逻辑

驾驶员通过踏板发出制动指令,根据踏板行程计算出所需制动强度z和制动力TB。当z≥0.4,进入紧急制动模式,仅使用摩擦制动系统。

当z<0.4,计算当前转速下最大再生制动力矩Tr和最大缓速器制动力矩 Te;当SOC≥0.9,认为电池容量饱和,再生制动不介入,进入再生制动退出模式。优先利用涡流制动,剩余需求制动力用液压制动补充。

根据实际环境温度设定温度控制目标,文中设为15℃。当 SOC<0.9,判断送风温度 t,当 t≤t0,进入制热优先模式,优先使用涡流制动,剩余需求制动优先使用再生制动补充,再使用液压制动补充。

当t>t0,进入电能回收优先模式,优先使用再生制动,剩余需求制动优先使用涡流制动补充,再使用液压制动补充。

4 涡流缓速 制热系统仿真与试验

为综合评价不同制热方式、控制策略、整车参数和循环工况等多种因素对电动客车制动能量回收效率的影响,本文中对涡流缓速 制热系统进行仿真分析,并对缓速器进行台架试验。

4.1 仿真分析

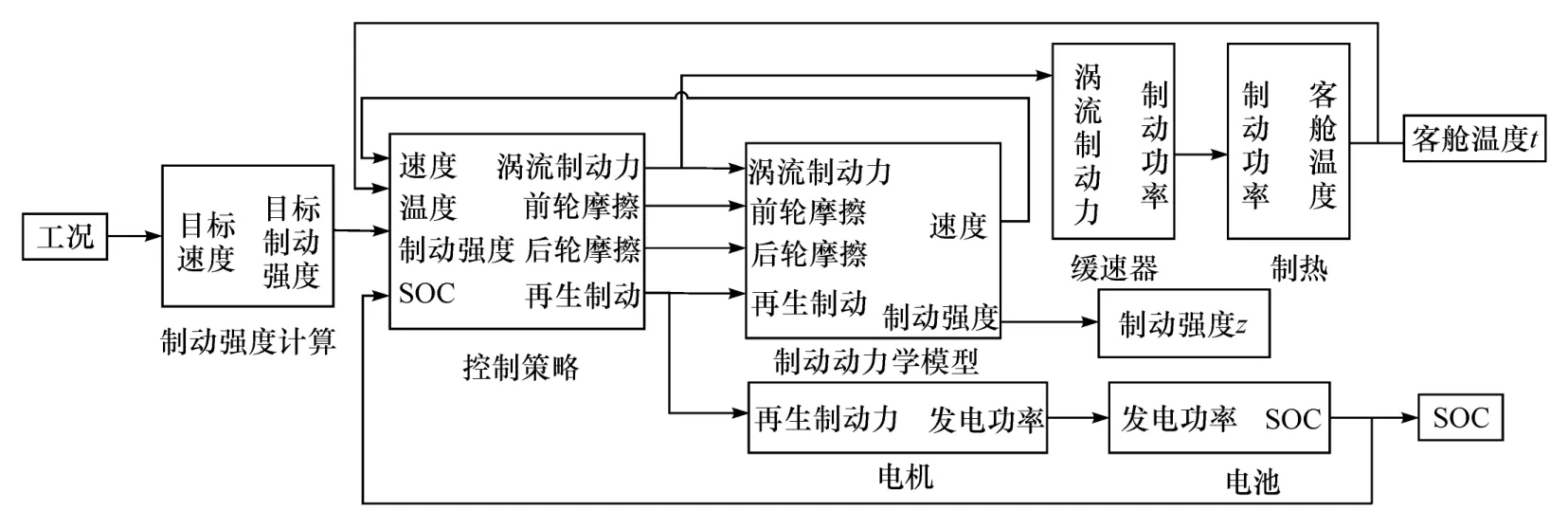

为评价制动、制热效能和能量回收效率,在MATLAB/Simulink环境下,结合机 电 磁集成制动动力学模型、涡流制动模型和涡流制热模型建立涡流缓速 制热系统仿真模型。仿真模型框图如图6所示。

图6 仿真模型框图

工况模块选择中国城市客车普通道路行驶工况进行仿真。制动强度计算模块根据工况模块中的目标速度Va计算制动强度z,策略模块根据制动强度z;车内温度t、车速v和SOC按照策略计算缓速器制动力Fe、前后轴机械制动力F1与F2和电机再生制动力Fr;制动动力学模型模块根据策略模块的制动力分配计算实时车速v,并传递回策略模块。电机模块根据策略模块算出的电机再生制动力Fr计算电机的发电功率Pm;电池模块根据发电功率Pm确定电池的SOC,为计算再生制动力和制动能量提供参数。涡流损耗模块和制热模块根据涡流制动力Fe算出客舱温度t。根据SOC下降比例评价系统能量利用效率,根据循环工况中达到目标温度的时间比例评价系统的制热效能。

4.2 缓速器试验

4.2.1 试验台架

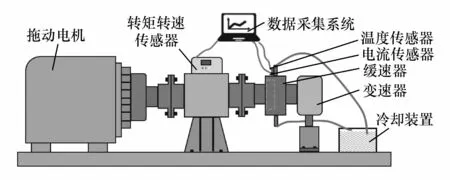

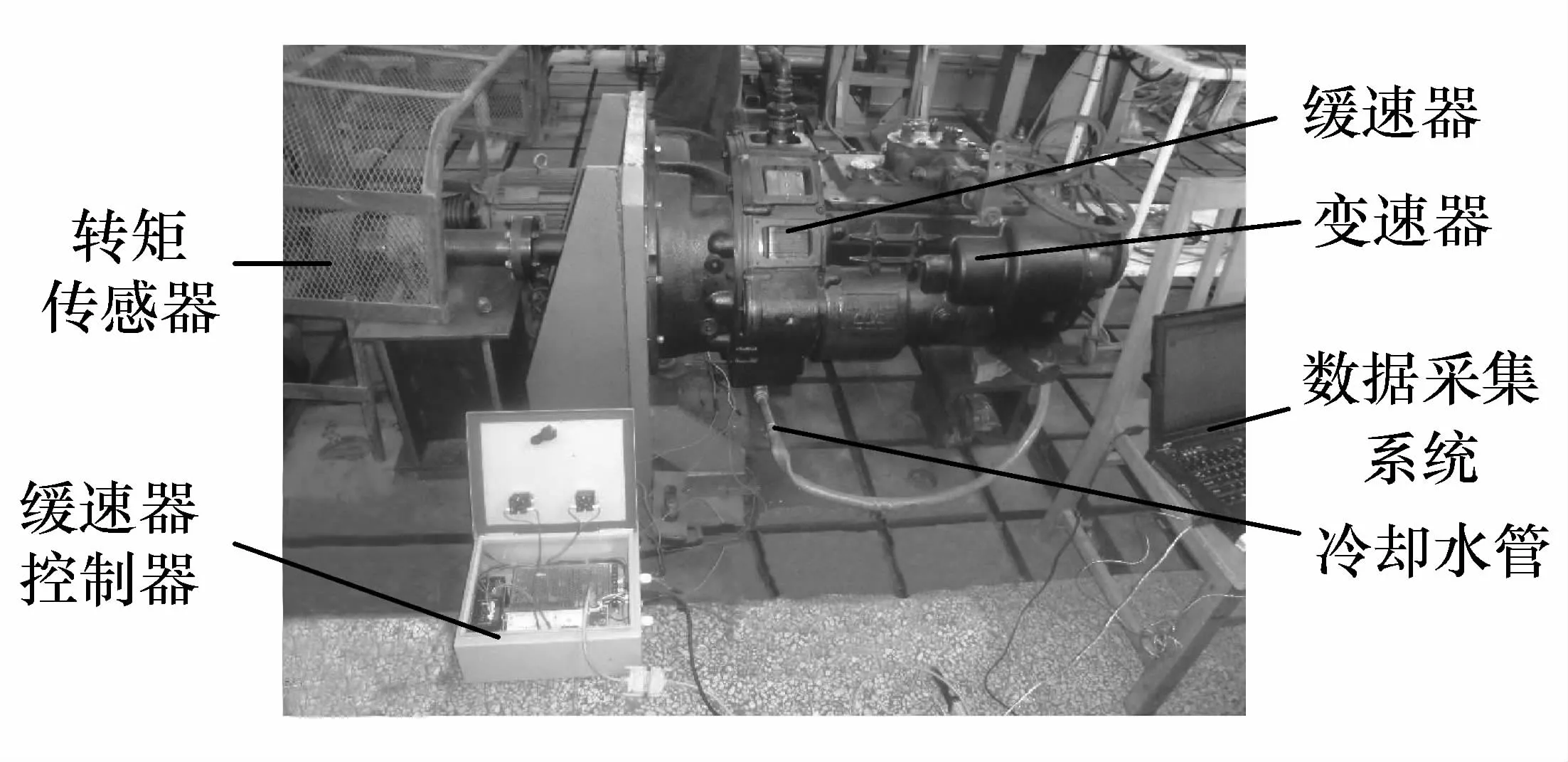

本文中提出的制动 制热系统较为复杂,可通过台架试验验证前面建立的涡流缓速和制热模型。台架试验的布置如图7所示,台架试验装置如图8所示,试验所用缓速器如图9所示。

图7 台架试验布置图

图8 台架试验装置

图9 试验用缓速器

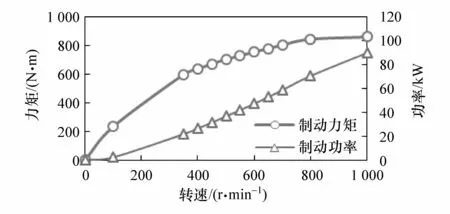

图10 制动力矩/功率 转速曲线

4.2.2 制动力矩特性试验

为得到永磁缓速器制动力矩与转速关系曲线,确定最大制动力矩所在的速度范围,进行制动力矩特性试验。缓速器处于满载工作状态,启动电机并将转速调至100 r/min,记录稳定转矩值。之后转速逐渐增加,记录稳定转矩值,直到最高转速达1 000 r/min为止。计算出各转速对应制动功率值,得到制动力矩和功率与转速的关系曲线,如图10所示。缓速器最大制动力矩约为850 N·m,最大制动功率为90 kW。

4.2.3 缓速器温度特性试验

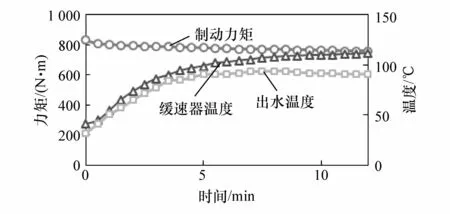

缓速器将制动能量转化为热能进入冷却水中,为得到制动过程中冷却水出口温度曲线,进行缓速器温度特性试验。启动电机使转速达到750 r/min时作恒速拖动,记录制动力矩、出口水温和缓速器腔内温度,得到制动力矩/温度 时间特性曲线,如图11所示。永磁缓速器持续制动12 min,冷却液流量为0.3 L/s。缓速器腔内初始温度为40℃,7 min后稳定在110℃左右,上升了70℃,冷却水出口初始水温为30℃,7 min后稳定在90℃左右,上升了60℃。

图11 制动力矩/温度 时间特性

5 结论

本文中提出了一种电动客车制动能量高效利用方法,设计了涡流缓速 制热系统总体方案,建立了机 电 磁集成制动模型,提出了一种制动控制策略,并对涡流缓速器制热系统进行了台架试验。涡流缓速 制热系统为提升电动客车的续驶里程和行驶安全提供了一种新思路。