高松装比重、低五害Nb2O5 产业化研究

兰玮锋

(江西江钨钴业有限公司,江西 赣州 341000)

目前,Nb2O5已广泛应用于电池薄膜、半导体、纳米纤维催化材料等领域[1-3]。随着国际国内市场对低五害(S、P、As、Sb、Bi)、高松装比重(≥1.0 g/ cm3) Nb2O5的需求日益剧增,现有工艺生产出的Nb2O5产品无论是五害杂质含量,还是松装比重都和用户要求有较大的差距,所以急需开展高松装比重、低五害Nb2O5产业化研究。

1 试验内容

1.1 试验主要原料

铌液、MIBK(工业级)、HF(分析纯)、NH3(气体)、氨水(分析纯)、KCl(化学纯)。

1.2 试验主要设备和仪器

萃取槽、酸洗槽、沉淀槽、搅洗槽、蒸汽烘箱转炉、电烘箱、马弗炉、真空泵、摇实密度测试仪、温度计、秒表等。

2 小试试验

2.1 提高Nb2O5 松装比重的小试

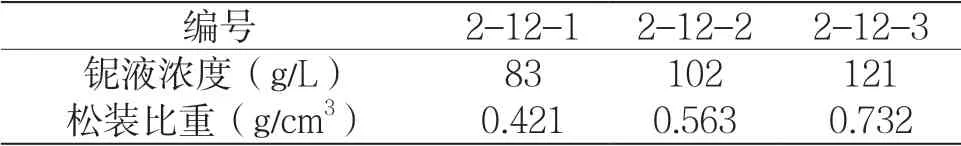

2.1.1 铌液浓度对Nb2O5产品松装比重的影响

取酸度同为4.0 N、Nb2O5浓度分别为82 g/L、103 g/L、121 g/L 的铌液三份,每份200 mL。用浓氨水(25%)以相同速度缓慢沉淀至pH=8,经相同条件下洗涤、烘干、焙烧得Nb2O5样品三份,编号分别为2-12-1、2-12-2、2-12-3,其松装经重检测结果如表1所示。

表1 不同铌液浓度对应所产Nb2O5 松装比重检测结果

从试验结果可以看出,铌液浓度在80 ~120 g/L的范围内,随着铌液浓度的提高,Nb2O5产品松装比重也逐渐提高。因此,铌液浓度提升有助于松装比重的提高。

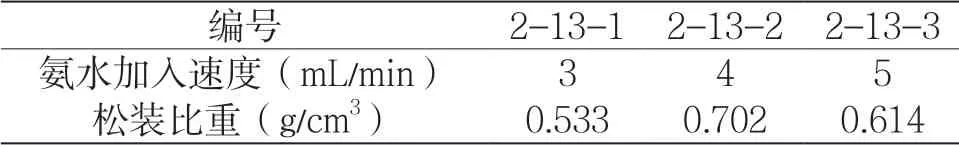

2.1.2 沉淀速度对Nb2O5松装比重的影响

取酸度为4.02 N、Nb2O5含量为113 g/L 的铌液三份,每份各200 mL,将浓氨水(wt25%)分别以3 mL/min、4 mL/min、5 mL/min的速度加入以上三份铌液中至pH=8,经相同条件下洗涤、烘干、焙烧得Nb2O5样品三份,编号依次为2-13-1,2-13-2,2-13-3,其松装比重检测结果如表2所示。

表2 不同沉淀速度对应所得Nb2O5 松装比重检测结果

从试验结果可以看出,沉淀速度太快或太慢都不利于提高Nb2O5产品的松装比重。沉淀速度太快,会形成大量细小的Nb(OH)5颗粒,不利于Nb2O5松装比重的提高;速度太慢,可能由于反应热的散失过大(该反应为放热反应),不利于形成密实的球状Nb2O5,反而导致Nb2O5的松装密度降低。总的来看,在保证沉淀温度的条件下,沉淀速度越慢越有利于生成高松装比重的Nb2O5产品[4-5]。

2.1.3 不同沉淀剂(液氨、气氨、氨水)对Nb2O5产品松装比重的影响

由于液氨不便在实验室使用,故该对比试验在生产线上进行。

试验过程:打同批铌液三份各500 L 入沉淀二楼三个不同的沉淀槽中(2#、4#、5#槽)。分别用液氨、气氨、氨水(15%)以相同速度沉淀至pH=8(沉淀时间均为4.0 h)。取以上三份料浆,在实验室经相同条件下洗涤、烘干、焙烧得Nb2O5样品三份,编号分别为2-14-1,2-14-2,2-14-3,其松装密度测定结果如表3所示。

表3 不同沉淀剂沉淀所得Nb2O5 产品松装比重检测结果

试验结果表明,同等沉淀条件下,用气氨沉淀所得Nb2O5产品松装比重最大。

2.1.4 沉淀温度对Nb2O5松装比重的影响

取同批铌液分为三份,每份各200 mL,然后用浓氨水(25%)以相同速度沉淀铌液至pH=8。控制三份铌液的沉淀温度分别为70℃、80℃、90℃左右。后经相同条件下洗涤、过滤、烘干、焙烧,得Nb2O5产品三份,编号分别为2-15-1,2-15-2,2-15-3,其松装比重检测结果如表4所示。

表4 不同温度下沉淀所得最终产品Nb2O5 的松装比重

从试验结果可以看出,控制其他条件相同,提高沉淀温度,有助于提高所得Nb2O5产品的松装比重。

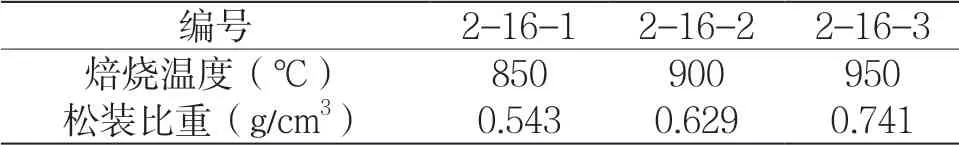

2.1.5 焙烧温度对Nb2O5松装比重的影响

取同批(生产线)烘干后的Nb(OH)5分为三份,每份各500 g,放于三个不同的Nb2O5坩埚中,分别在马弗炉中于850℃、900℃、950℃下焙烧3 h,得Nb2O5样品,编号分别为2-16-1,2-16-2,2-16-3。其松装比重检测结果如表5所示。

表5 不同焙烧温度下所得Nb2O5 松装比重检测结果

从表5结果可以看出,随着Nb2O5焙烧温度的提高,其松装比重逐渐提高。

2.1.6 焙烧时间对Nb2O5松装比重的影响

取同批烘干后的Nb(OH)5,分为三份,每份各500 g,放于三个不同的Nb2O5坩埚中,在900℃分别焙烧4 h、6 h、8 h,得Nb2O5样品三个,编号分别为2-17-1,2-17-2,2-17-3,其松装比重检测结果如表6所示。

表6 不同焙烧时间所得Nb2O5 产品松装比重检测结果

试验结果表明,焙烧时间越长,Nb2O5松装比重越大。

2.2 降低Nb2O5 中五害杂质的小试

2.2.1 酸洗含钽铌有机(有混)除杂

本试验中,配酸度分别为4 N、6 N、8 N、10 N的酸洗液4 份,每份300 mL,取同批生产线有混,平分为5 份,每份300 mL。其中,四份用酸洗液以O:A=3:1 进行酸洗,每份洗涤三次,然后用纯水以O:A=2:1 各反萃一次,得4 份钽铌水相,沉淀、过滤、洗涤、烘干得四份钽铌的氢氧化物。编号分别为1-18-1,1-18-1,1-18-3,1-18-4,将剩余一份有混直接用纯水以O:A=2:1 进行反萃,作为空白参照样,得含钽铌水相,经沉淀、过滤、洗涤、烘干得钽铌的氢氧化物,编号为1-16-原,分析以上五个样的五害元素,其分析结果如表7所示。

表7 酸洗前后得钽铌氢氧化物的五害杂质分析结果

从试验结果可看出,酸洗对除去五害杂质中P、As、Sb、Bi 都非常有效,且随着酸洗液度的降低,效果会越好,其中除P 效果最好,除Sb 效果较差。

2.2.2 分步沉淀法除杂

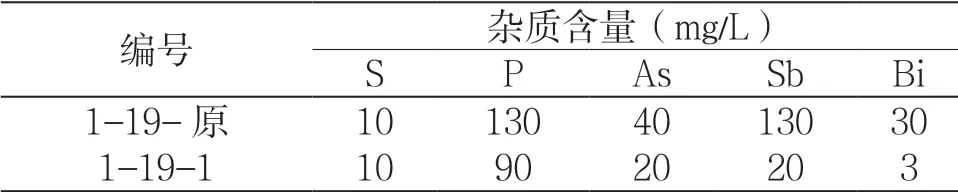

取生产线铌液两份,每份各500 mL,将其中一份缓慢沉淀至pH=5 ~6 后冷却陈化处理2 h,再经过滤得铌液,然后将该铌液沉淀至pH=8 ~9,后经洗涤过滤烘干得Nb(OH)5,编号为1-19-1;将另一份铌液直接沉淀至pH=8 ~9,然后经洗涤、过滤、烘干得Nb(OH)5,编号为1-19-原,送以上两样做五害杂质分析,其结果如表8所示。从以上结果可以看出,分步沉淀对去除铌液中杂质P、As、Sb、Bi 等有明显效果,其中Sb 杂质去除效果最好。

表8 分步沉淀前后得Nb(OH)5 的五害杂质分析结果

2.2.3 氟铌酸钾结晶法除杂

试验期间,调生产线铌液至∑N=6 N,Nb2O5= 205 g/L,取该铌液500 mL,升温至85℃,加入理论1.2 倍的KCl,搅拌溶解后缓慢冷却至室温,过滤得K2NbF7(K2NbOF5)。将该晶体加入H2O 升温溶解得铌液,再经沉淀、过滤、烘干得Nb(OH)5,编号为1-20-1;将原铌液转成Nb(OH)5,编号为1-20-原。分析其五害杂质含量,其结果如表9所示。

表9 结晶法除杂前后得Nb(OH)5 的五害杂质分析结果

从以上结果可以看出,结晶法对于除去铌液中五害杂质,具有明显的效果。

3 生产线中试

3.1 提高Nb2O5 松装比重的中试

结合小试结果,中试的试验过程条件如下:打铌液(∑=4.35,Nb2O5浓度为123 g/L)入三个沉淀槽中,每槽打铌液900 L,通入气氨,以相同速度缓慢沉淀。控制沉淀温度不低于90℃(当pH=5 ~9 时),从沉淀开始到沉淀结束所用沉淀时间为8 ~10 h。整个沉淀过程要求不能间断。沉淀完毕经抽上清、搅洗、过滤、烘干工序后得Nb(OH)5,Nb(OH)5焙烧时的温度为950℃。最终得Nb2O5样品S2000-3-1、S2000-3-2、 S2000-3-3。同时,取同期生产线Nb2O5样品3 个,其编号为2000-3-68,2000-3-69,2000-3-70,检测其松装比重及摇实密度,如表10 所示。

表10 中试所产Nb2O5 与普通Nb2O5 的松装比重及摇实密度检测结果

3.2 降低五害杂质的中试

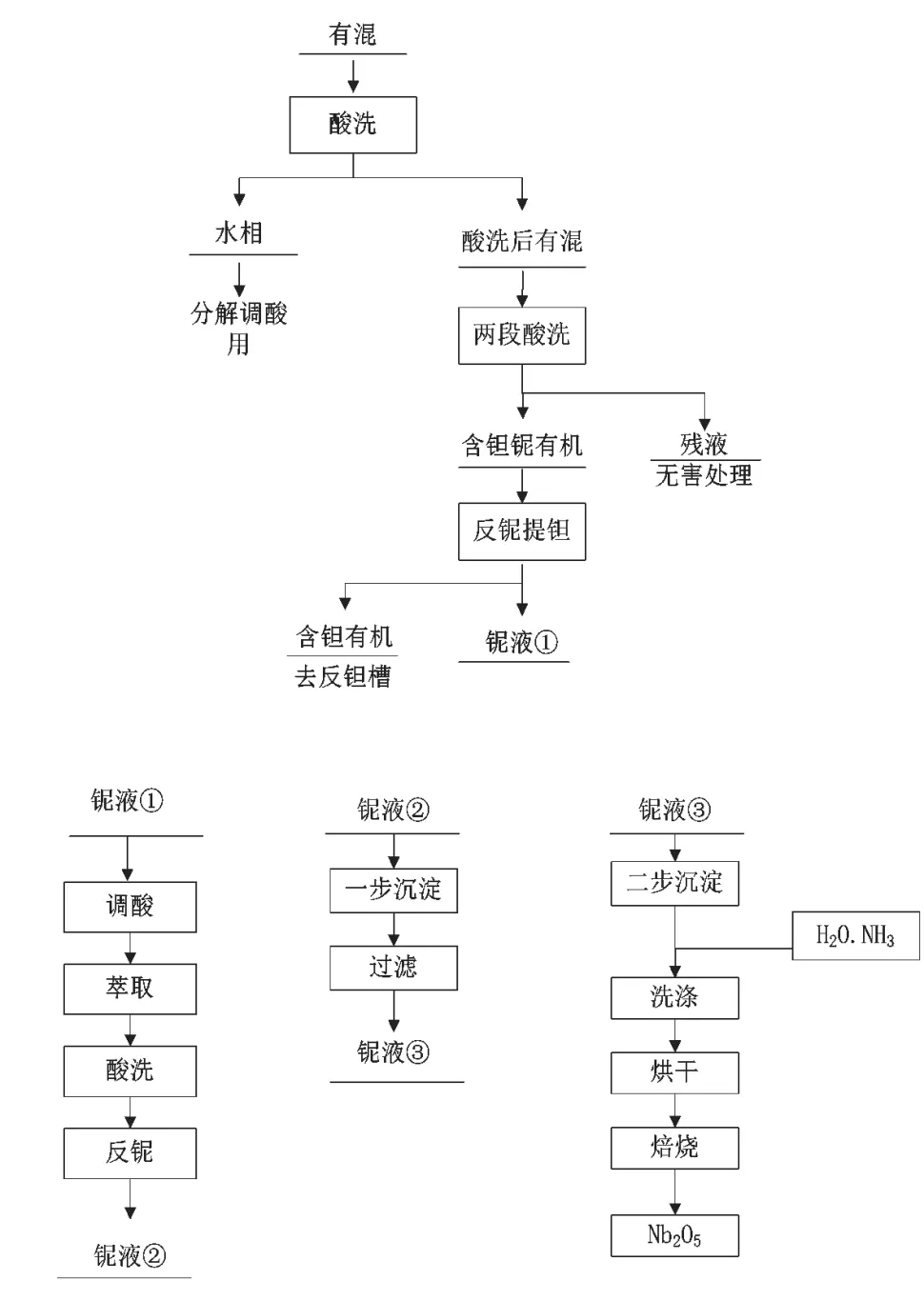

由于用结晶法生产出的Nb2O5产品F 含量较高,且该方法回收率低、成本较高,故中试采用强化酸洗(萃取)与分步沉淀相结合的工艺[6-7]。该中试的工艺流程如图1所示。

该试验的工艺过程及工艺条件如下:经矿浆萃取后的有混,首先经过一级酸洗,酸洗液为8 ~9N 的稀硫酸,相比O:A=5:1,经酸洗后的水相可用于调分解液,酸洗后有机相经改进后的两段酸洗(即将原来的高酸六级,低酸两级酸洗改为现在的两级高酸,六级低酸酸洗,在这里高酸酸度为12.0 N,低酸酸度为4.0 N)。两段酸洗后有机相再经反铌提钽得铌液①,该铌液再经一次调酸、萃取、酸洗、反铌得铌液②。当该铌液中含Sb 仍较高时,可通过分步沉淀法进一步除Sb,该过程是指将铌液先缓慢沉至pH=5 ~6,陈化冷却2 h 后,再过滤得低五害铌液③,该铌液再经传统工艺的沉淀、搅洗、过滤、烘干、焙烧得低五害Nb2O5。

图1 高松装比重、低五害Nb2O5 中试工艺流程

本试验共取四批低五害铌液③和两批普通铌液①,在实验室转样成Nb2O5,送分析五害杂质含量,其结果如表11 所示。

表11 普通铌液和除杂处理后铌液所转Nb2O5 中 五害杂质分析结果

4 扩大试验

4.1 工艺流程

结合小试和中试可知,最终确定的扩大试验的工艺流程与中试中所用工艺流程基本相同,如图1所示。

4.2 工艺过程及工艺条件

经矿浆萃取后的含钽铌有机(有混),先经一次一级酸洗。酸洗液后的水相可用于调分解液,而有机相再经改进后的两段酸洗,即将原来的六级高酸酸洗、两级低酸酸洗改为现在的两级高酸酸洗、六级低酸酸洗。这样改动不仅大大降低了负载有机中的杂质含量,也不影响残液的合格率。

经两段酸洗后的有机相,再经反铌提钽槽得铌液①,该铌液中Sb 含量一般仍较高,P 含量也时有超标。故可再经一次调酸(调酸后的铌液中Nb2O5含量低时,可加入适量的氢氧化铌,以保证后面铌液③的浓度不低于120 g/L)、萃取、反铌得铌液②。当该铌液中Sb 含量仍达不到要求时,可通过分步沉淀法将Sb 除去,即将铌液②先缓慢沉淀至pH=5 ~6,自然冷却,陈化2 ~3 h 后过滤得铌液③(注意控制该铌液浓度不小于120 g/L)。然后用氨气缓慢沉淀6 ~8 h 至pH 为8 ~9。沉淀温度应不低于90℃(温度不够时可采用蒸汽加热),沉淀后的料浆再经传统工艺的洗涤、过滤、烘干得Nb(OH)5。 然后在转炉中进行焙烧,焙烧温度为950℃。焙烧后的Nb2O5经磨筛可得低五害、高松装比重Nb2O5产品。

4.3 试验结果

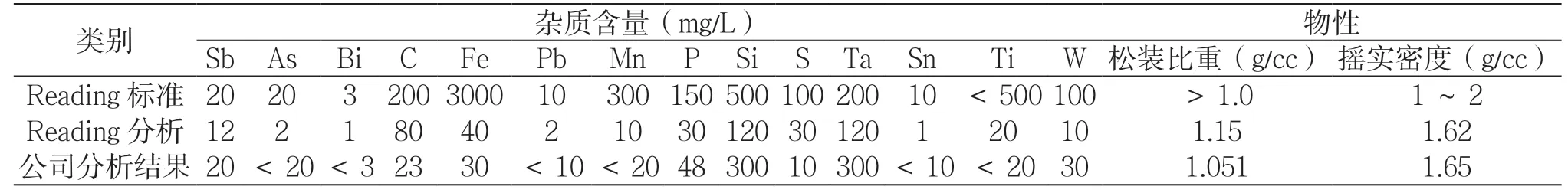

本扩大试验共做合格产品4 t,并发往美国用户Reading Alloy 公司。产品Nb2O5的化学杂质及物性检测结果与Reading Alloy 公司标准对照情况,如表12所示。

表12 试验所产Nb2O5 产品质量与用户标准对照

5 结论

由于五害杂质,尤其是P、As、Sb 三元素在HF- H2SO4-NIBK 体系中萃取率较高,普通萃取、酸洗工艺难以有效去除这些杂质。而通过加强酸洗、改变酸洗条件、采取分步沉淀法等手段,人们可以达到有效除杂的目的。

关于提高松装比重,其实质就是要得到一种近乎球状、较粗大且密实的Nb2O5颗粒。从理论上讲,提高铌液的浓度,采用气氨缓慢沉淀有利于得到较粗大且密实的Nb(OH)5颗粒;提高沉淀温度有利于防止微小及胶体的形成,也有利于得到较密实的 Nb(OH)5颗粒;提高焙烧温度,延长焙烧时间有利于Nb2O5颗粒的长大。同样,实践也表明,提高铌液浓度,采用气氨缓慢沉淀,提高沉淀温度,提高焙烧温度、延长焙烧时间,均有利于提高Nb2O5的松装比重。

通过小试、中试、扩大试验,最终确定的新工艺流程能完全满足生产松装比重≥1.0 g/cm3,摇实密度≥1.5 g/cm3,五害杂质S、P、As、Sb、Bi 分别小于50 mg/L、100 mg/L、20 mg/L、20 mg/L、3 mg/L,其他杂质元素符合CBMM 公司标准的Nb2O5产品。实践结果表明,总体质量达到美国用户(Reading Alloy)的要求,并得到用户的认可。