采煤机振动特性研究

田 震,高 珊,李 晋,赵丽娟

(1.周口师范学院 机械与电气工程学院,周口 466000;2.辽宁工程技术大学 机械工程学院,阜新 123000)

0 引言

采煤机作为煤炭生产的重要设备之一,在我国得到了大范围的应用。采煤机在截割复杂煤层时将受到非线性冲击载荷作用,在强大冲击作用下机身将会产生剧烈的振动[1,2],不仅影响影响机械系统的稳定性,还会对相关液压以及电气系统的可靠性产生不利影响,如何降低采煤机工作时的振动已成为煤矿开采中面临的重要课题。

为研究采煤机截割过程中的振动特性,本文以MG400/951-WD采煤机为研究对象,对该型采煤机应用煤层煤样性质进行测定,根据测定结果计算出前后滚筒受到的冲击载荷;将载荷作为外部激励施加给采煤机多体模型并进行仿真,获取采煤机摇臂壳体的动应力分布以及不同位置的加速度响应,利用子结构模态综合法判断出应力以及测试点加速度与模态振动的相关性。研究结果可为采煤机相关结构改进及其工作可靠性评价提供一定参考。

1 煤岩性质测定及滚筒载荷计算

为使滚筒所受载荷更符合实际工况,对采煤机应用煤矿具有典型代表性的煤层取样并进行物理机械性质测定。根据试验测得煤样密度为1279kg/m3,弹性模量4.11×103MPa,抗压强度15.78MPa,抗拉强度0.83MPa,泊松比0.24,凝聚力1.45MPa,内摩擦角58°,坚固性系数1.9。

取两煤样测试结果平均值作为煤样性质参数。以牵引速度为5m/min、滚筒转速为58r/min、前滚筒(牵引方向一侧)截煤厚度为其直径1150mm、后滚筒(牵引方向后侧)截煤厚度为400mm为例,基于采煤机破煤理论[3,4],利用Matlab编程计算出前后滚筒所受载荷如图1所示。

2 振动特性分析

2.1 刚柔耦合模型的建立

图1 采煤机滚筒所受载荷

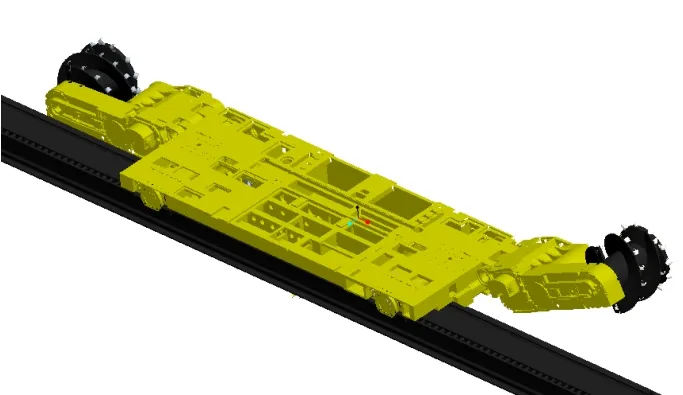

基于PRO/E、ANSYS和ADAMS等软件构建协同仿真平台[5,6],对摇臂壳体、行星架以及行星轴进行柔性化处理,同时结合采煤机结构拓扑关系,建立采煤机多体模型如图2所示。

图2 采煤机多体模型

2.2 动力学仿真

将计算得到的载荷施加到前后滚筒质心处,对模型进行动力学仿真[7]。得到采煤机前后两摇臂壳体在工作过程中的应力分布如图3所示。由图3可见,由于前摇臂滚筒截割厚度大于后摇臂滚筒截割厚度,其受到煤岩冲击明显大于后摇臂;前摇臂壳体在截割过程中的高动应力区域主要集中在摇臂壳体上下支撑耳处,而后摇臂壳体的高动应力区域主要位于与牵引部连接耳处以及行星减速器安装腔端盖螺孔处。

图3 摇臂壳体应力分布云图

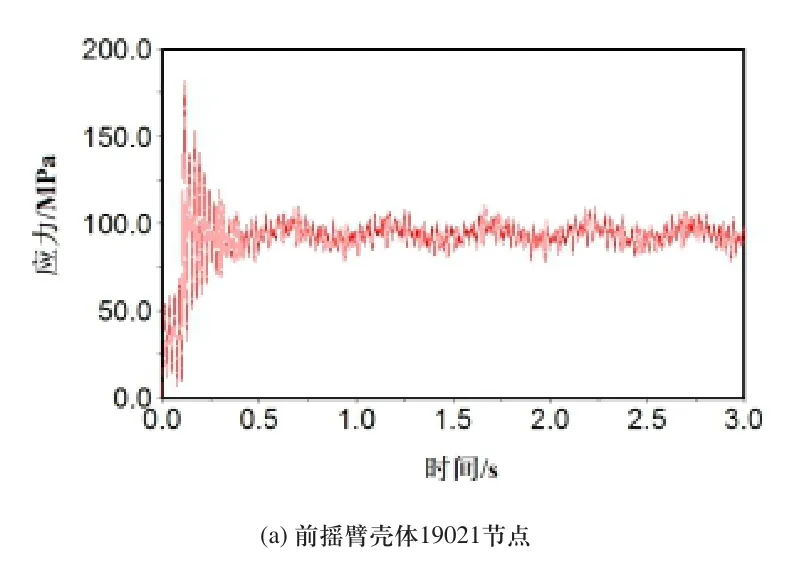

前后摇臂壳体最大应力值节点受力曲线如图4所示。由图4可见,在0s~0.1s范围内,采煤机处于空载阶段,此时前后摇臂壳体受力较小;而在0.1s时刻采煤机开始截割煤岩,此时滚筒瞬时加载使得摇臂壳体受力瞬间增大,其中前后摇臂壳体最大应力节点分别为高动应力区域内19021节点和19465节点,当采煤机处于平稳截割状态时,受到滚筒载荷的影响前摇臂壳体受力明显大于后摇臂壳体的受力,但两者均处于周期性变化。

图4 摇臂壳体最值节点应力曲线

2.3 振动特性分析

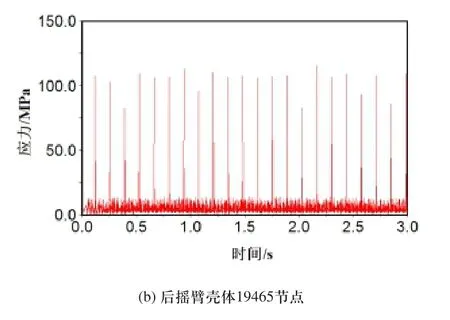

为全面分析采煤机的振动也行,将子结构模态综合法引入到采煤机振动特性分析中[8]。通过模态分析计算得到系统各阶模态频率及相应振型特征如表1所示,其中第3阶、第4阶模态振型如图5所示,前摇臂壳体变形主要集中在与牵引部连接耳处、截割电机安装腔体薄壁处以及摇臂壳体颈部;而后摇臂壳体的变形较小,主要表现为与牵引部连接耳部的扭转变形。

表1 系统模态振型

图5 摇臂壳体主要振型特征

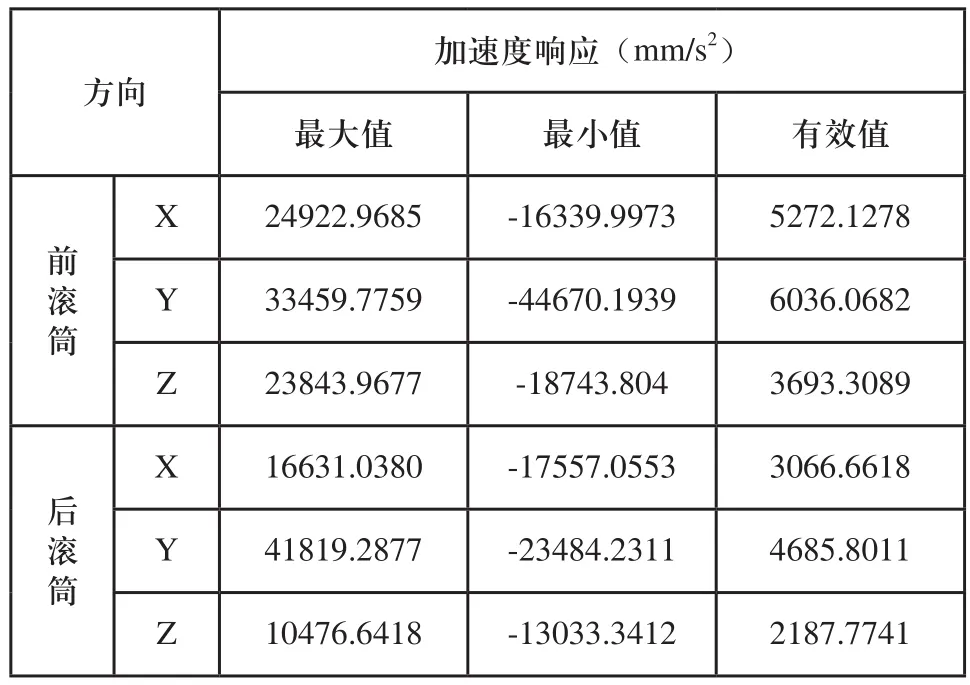

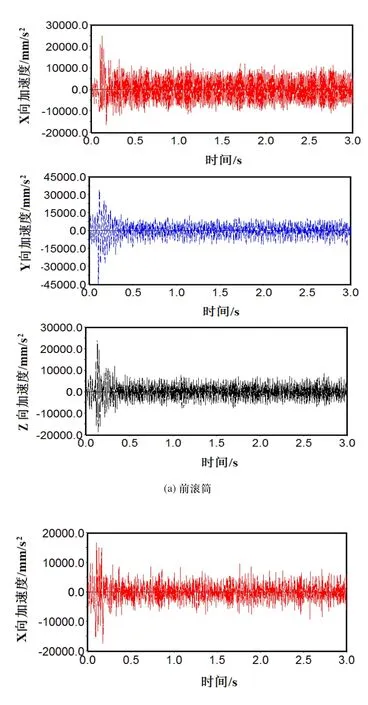

通过仿真得到前后滚筒质心三向加速度变化曲线及其数值统计如图6和表2所示,截割过程中由于受到非线性交变载荷的冲击,前后滚筒都出现了剧烈的振动,由于前滚筒截割厚度大于后滚筒,其受到的冲击明显大于后滚筒,使得前滚筒在三个方向上的振动程度都比后滚筒剧烈;前后滚筒振动的剧烈程度表现为在Y向(垂直方向)>X向(垂直于工作面)>Z向(牵引方向),前后滚筒振动在加载时刻表现的最为明显,待稳定截割后逐渐趋于平缓,其中稳定截割后前后滚筒在垂直方向上的加速度有效值仍然可达到6036.0682mm/s2和4685.8011mm/s2。

表2 滚筒质心三向加速度的数据统计

图6 滚筒质心加速度曲线

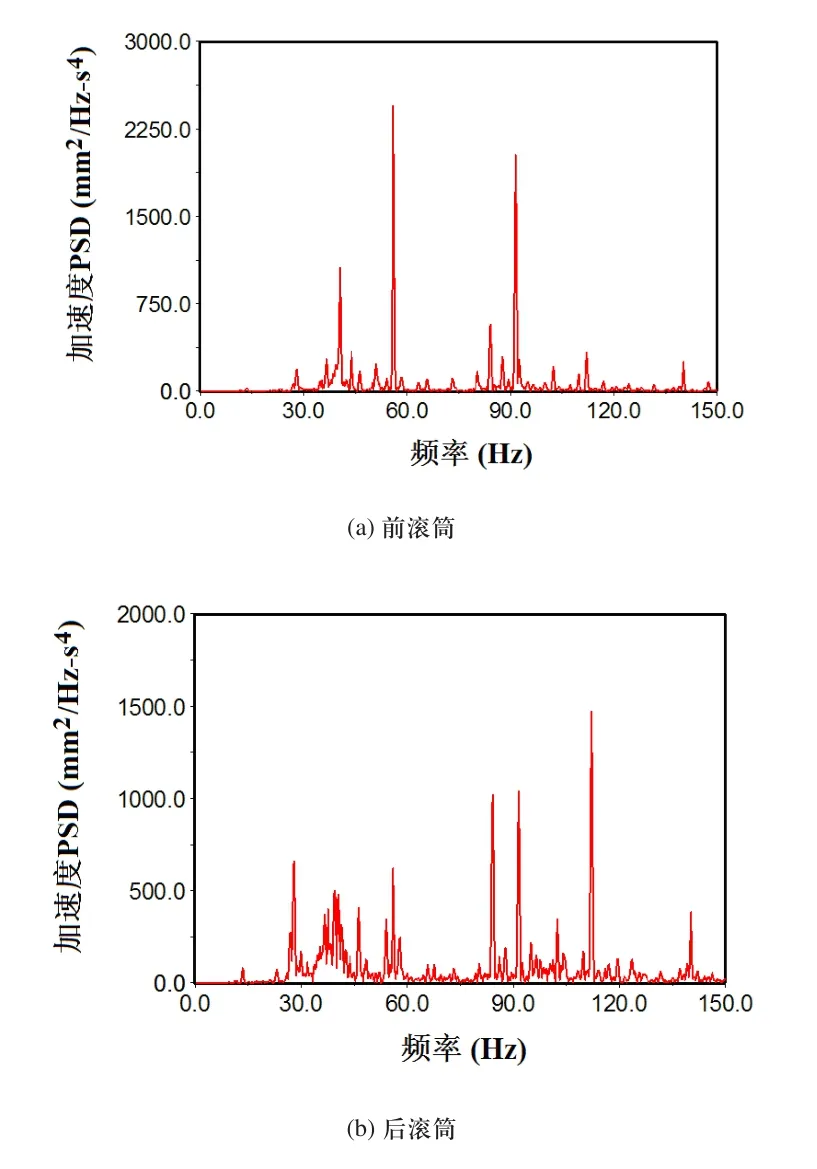

由于前后滚筒垂向振动程度表现的最为剧烈,利用傅里叶变换对其垂向加速度时域内的响应曲线进行变换,得到滚筒垂向加速度功率谱曲线如图7所示。由图7可见,滚筒的振动能量主要分布在30Hz~60Hz以及80Hz~120Hz两个频带之间,且采煤机形成了具有第3、4阶振型特征的振动变形。

图7 滚筒质心垂向加速度功率谱

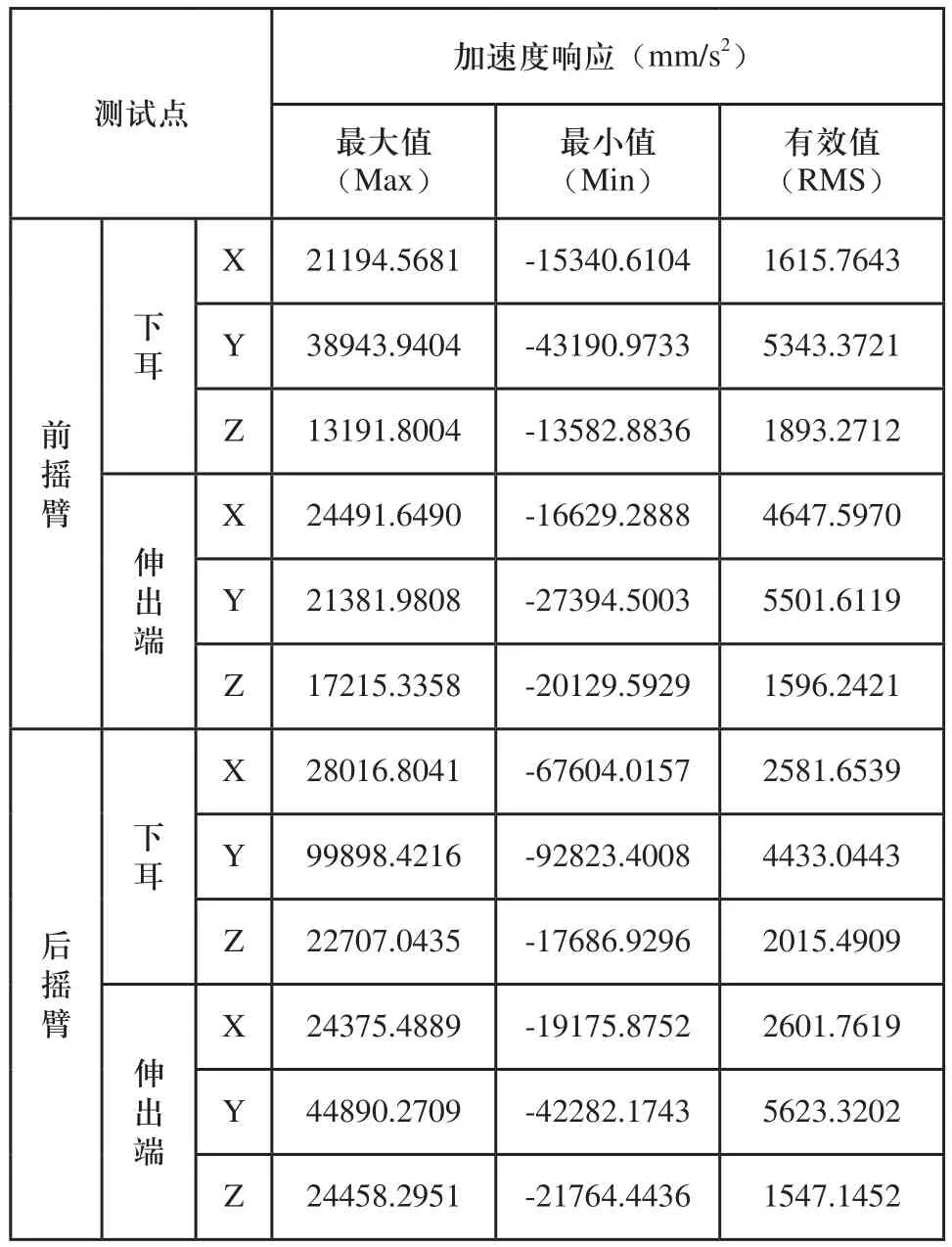

提取前后摇臂耳部和伸出端处四个测量点的加速度数据如表3所示。后摇臂测量点在整个截割过程中整体的振动程度大于后摇臂,且加速度响应中出现突变的数量明显大于前摇臂测量点;前后摇臂壳体的振动最大处均位于壳体的伸出端,其中前后摇臂伸出端在垂直方向上的加速度响应有效值分别为5501.6119mm/s2和5623.3202mm/s2。

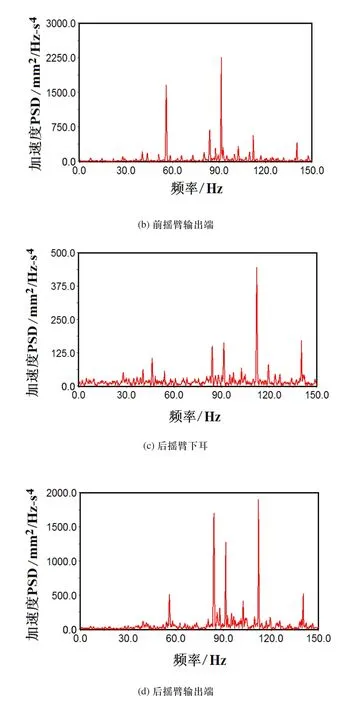

前后摇臂壳体耳部及输出端处垂向加速度功率谱曲线如图8所示。由图8可见,前摇臂在垂直方向上的振动主要是由第3阶模态中摇臂绕其耳部的扭转以及垂直于工作面的弯曲变形造成的,而冲击载荷经截割部传递到牵引部壳体产生非线性剧烈变化的扭矩是使下耳产生剧烈振动的主要原因;后摇臂壳体在垂直方向上的振动主要是由第3阶模态中摇臂绕其耳部的扭转以及摇臂壳体的垂向弯曲造成的。

表3 摇臂三向加速度的数据统计

图8 摇臂壳体垂向加速度功率谱

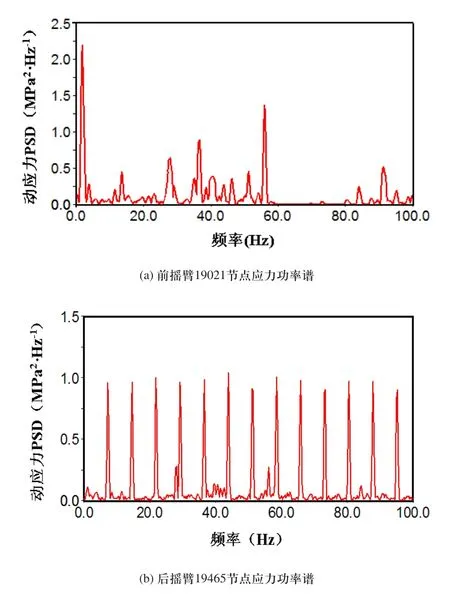

对图4中前后摇臂壳体最值节点应力曲线进行傅里叶变换,得到两节点应力功率谱曲线如图9所示。前摇臂壳体的高动应力区域主要集中在支撑上耳与调高下耳处,其应力危险点的出现主要是由于柔性壳体的扭转以及第3阶模态振动变形造成的;后摇臂壳体的高动应力区域主要集中行星减速器安装腔端盖螺孔处,其最大主应力出现周期性的峰值,对应的频率为7.28Hz及其倍频,经过对传动系统的分析,发现该频率与行星减速器输入轴齿轮的转频一致。两壳体高动力区域内最大应力均低于材料的屈服应力,此时易发生高周疲劳破坏。对此,可通过对壳体局部结构添加强筋以提高其刚度,降低振动产生的不利影响。

3 结论

图9 摇臂壳体最值节点应力功率谱

1)基于采煤机破煤理论结合煤样性质测试结果对采煤机前后滚筒受到的外部载荷进行计算,通过施加载荷边界条件对采煤机多体模型进行动力学仿真,得到了前后摇臂壳体的受力分布及不同测试点的加速度响应,其中前摇臂壳体在截割过程中的高动应力区域主要集中在摇臂壳体上下支撑耳处,而后摇臂壳体的高动应力区域主要位于与牵引部连接耳处以及行星减速器安装腔端盖螺孔处;前滚筒的振动明显大于后滚筒;滚筒垂直方向上的振动最为剧烈。

2)利用子结构模态综合法判断出应力以及测试点加速度与模态振动的相关性,前摇臂在垂直方向上的振动主要是由第3阶模态中摇臂绕其耳部的扭转以及垂直于工作面的弯曲变形造成的,而冲击载荷经截割部传递到牵引部壳体产生非线性剧烈变化的扭矩是使下耳产生剧烈振动的主要原因;后摇臂壳体在垂直方向上的振动主要是由第3阶模态中摇臂绕其耳部的扭转以及摇臂壳体的垂向弯曲造成的。

3)对前后摇臂壳体最值节点应力功率谱进行分析,找出了前应力危险点主要是由于柔性壳体的扭转以及第3阶模态振动变形造成的,而后应力危险点主要是由于应力所对应的频率与行星减速器输入轴齿轮的转频一致造成的,为降低采煤机的振动,对相关摇臂壳体结构做出了相应的改进。改进后的采煤机在内蒙古文玉煤矿投入生产以来,运行平稳,没有出现由于剧烈振动造成的结构损坏,说明了分析结果能够为实际生产提供较为有力的支持。