面向仓储物流的码、拆垛直角坐标机器人系统设计

李晓丹,邓家军,胡 刚,张祥丽,龙立云

(云南昆船电子设备有限公司,昆明 650000)

0 引言

作为一种成本低廉、系统结构简单的自动化机器人系统解决方案,直角坐标坐标机器人可以被应用于码垛、拆垛、分拣、包装、搬运、上下料、装配等常见的工业生产领域,在替代人工,提高生产效率,稳定产品质量等方面都具备显著的应用价值。

针对不同的应用场合,对坐标机器人有不同的设计要求,比如面向仓储物流中的应用,根据对精度、速度的要求选择不同的传动方式,根据特定的工艺要求为末端工作头选择不同的夹持设备(夹具、爪手、安装架等),以及对于示教编程,坐标定位、视觉识别等工作模式的设计选择等,从而使之能满足于不同工况的应用要求。本文就将用具体例子来介绍直角坐标机器人在仓储物流码、拆垛这两个环节中的应用。

1 简介

1.1 直角坐标机器人简介

直角坐标机器人是指在工业应用中[1],能够实现自动控制的、可重复编程的、运动自由度仅包含三维空间甚至多维的自动化设备。各个运动轴通常对应直角坐标系中的X轴,Y轴和Z轴。X轴和Y轴是水平面内运动轴,Z轴是上下运动轴。在一些应用中Z轴上带有一个旋转轴(a轴),或带有一个摆动轴(b轴)和一个旋转轴(a轴)。在绝大多数情况下直角坐标机器人的各个直线运动轴间的夹角为直角。直角坐标机器人其组成部分包含直线运动轴、运动轴的驱动系统、控制系统、终端设备。可在多领域进行应用,有超大行程、组合能力强等优点。

1.2 码、拆垛物料基本情况简介

已某仓储物流库情况为例,具体该仓库成品物料规格如表1所示。

表1 物料基本情况

托盘规格:外形尺寸L×W×H为1250×1000×150(mm);

重量:40kg;

结构形式:四向进叉式(单面欧式托盘)。

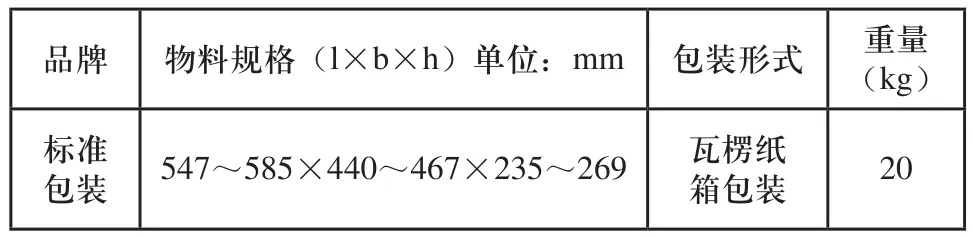

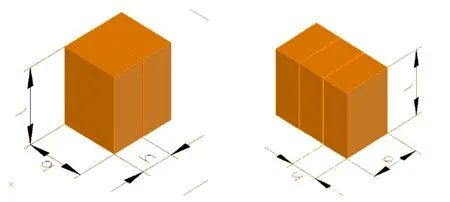

机器人在码第一、二、三层时,根据码垛步序不同,自输入输送机上依次抓取3件、2件立放的物料(每层抓取4次),然后直接摆放到对应工位托盘的相应位置上。一个完整30件垛型需要进行12次的码垛抓取作业。同时,拆垛步骤顺序与码垛刚好相反。

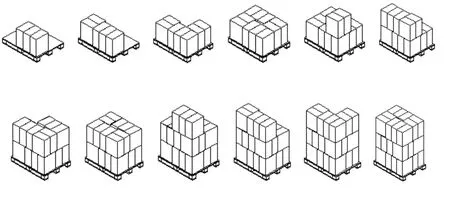

1.3 码、拆垛直角坐标机器人传动方式

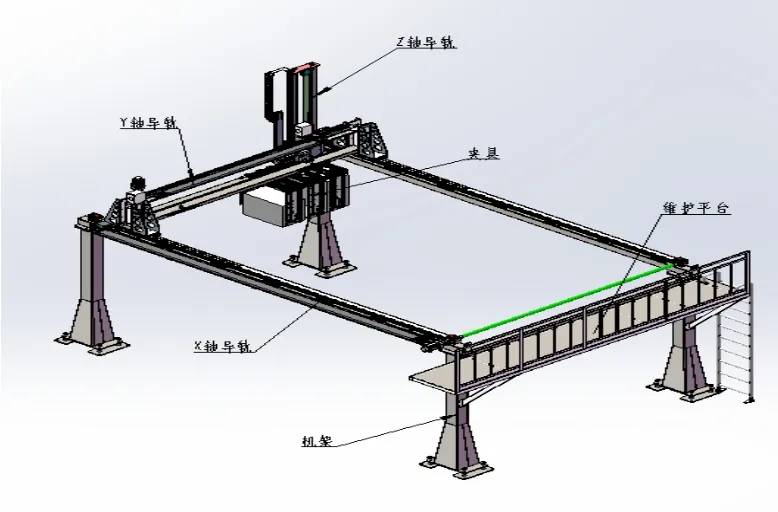

设计码、拆垛机器人采用4轴门式机械手[2],其活动部分由水平运动的X轴、水平运动的Y轴、升降运动的Z轴、旋转运动的A轴等组成。综合对比图1的传动方式后,水平运动的X、Y轴主要由2根同步带直线运动导轨副、伺服电机、行星减速机、电缆拖链等组成[3]。

图1 物料分步码垛图(顺序为从左至右、从上到下)

表2 码、拆垛直角坐标机器人传动方式对比

2 码、拆垛直角坐标机器人系统结构设计

2.1 码垛直角坐标机器人系统

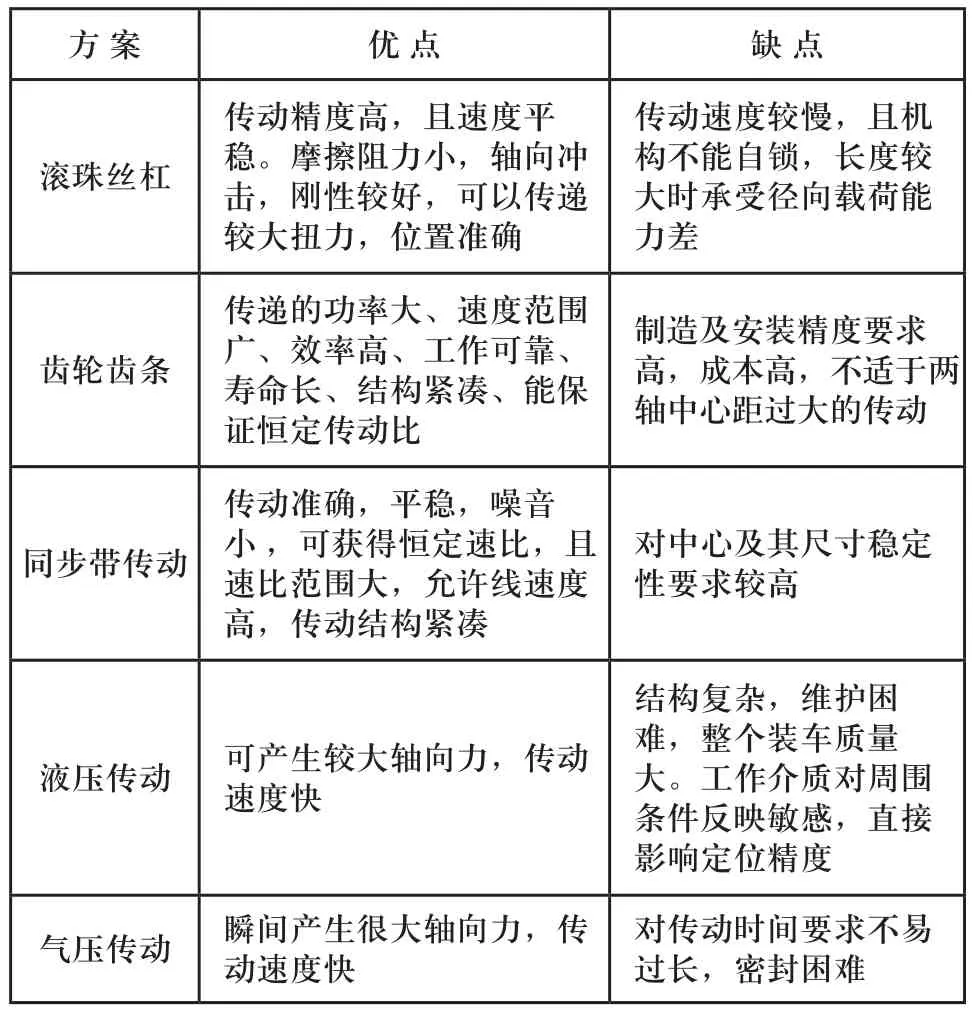

该系统包含机器人运动控制器、伺服驱动器、示教器等电控器件和直角坐标机器人机架、传动部分、码垛夹具等机械结构两大部分组成,如图2所示[5]。

图2 码垛直角坐标机器人结构示意图

机器人运动控制器就好比人的大脑中枢,机器人一切运行动作都要听其指挥。运动控制器的底层结构搭建决定着机器人的类型(直角坐标/关节)、轴的数量、每个轴的回零点模式、每轴的速度参数、轴的运行方向和与上位通讯的方式等;

伺服驱动器听从运动控制器的指挥,控制每个轴的伺服电机的工作,实现没有生硬的起停,运动平滑稳定,没有震动,保护机械及传动结构;

直角坐标机器人机架采用门式双码垛工位,避免由于单码垛工位等待空托盘从等待区域进入码垛区域对码垛效率的影响;

机器人末端码垛夹具使用负压抽真空原理将物料吸附搬运至托盘制定位置后破真空后放置。

2.2 拆垛直角坐标机器人系统

该系统与码垛直角坐标机器人系统的相类似,只是拆垛直角坐标机器人机架采用门式单拆垛工位(匹配现场场地和现场工艺),还有末端拆垛夹具结构也与码垛夹具有所不同(使用原理相同)。

图3 直角坐标机器人示意图

3 码、拆垛直角坐标机器人运行流程及控制系统编程流程

3.1 码垛直角坐标机器人运行流程

1)码垛直角坐标机器人运行流程

码垛时,物料以直立的姿态输送到抓取工位,机器人到对应的抓取工位上抓取1至3件立放物料。

图4 进入抓取工位的物料姿态

机器人系统启动后,接收上位系统传送下来的各进辊道的品牌信息和垛型信息,同时反馈robot ready信号给上位系统,进入等待抓取状态;当机器人收到进料辊道中的物料数量满足抓取要求、对应托盘工位(左或者右)准备好的信号后,机器人进入抓取工位抓取物料,搬运到对应托盘的指定位置上码放,码放完成后计算当前该托盘上的数量,上报上位系统,返回等待下一个指令,当完成一个托盘的码垛作业后,机器人发送托盘码垛完成信号给上位系统,由上位系统把堆码完成的实托盘进行入库。

图5 码垛直角坐标机器人运行流程

2)码垛直角坐标机器人控制系统相关编程流程

使用指令[4]用于条件跳转控制LABEL…GOTO…语句和IF…THEN…END_IF可以使程序满足条件时循环执行码垛步骤。通过示教托盘上的左码垛工位基本点PTP(LeftBaseP0)和右码垛工位基本点PTP(RightBaseP0)可以带入坐标计算公式中,并根据误差公式及来料尺寸计算出12步中每一步的坐标点。之后根据条件使用点到点PTP(PickP0)机器人运动到物料上方,通过电磁阀掉电Sucker.Set(FALSE),使夹具产生负压,吸附物料搬运至计算好的坐标点并释放,完成后机器人运动到等待位PTP(WaitP0),等待下一步条件满足后运行。

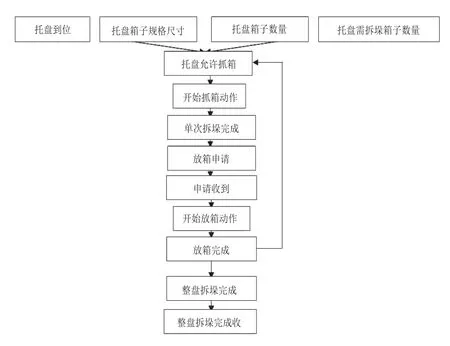

3.2 拆垛直角坐标机器人

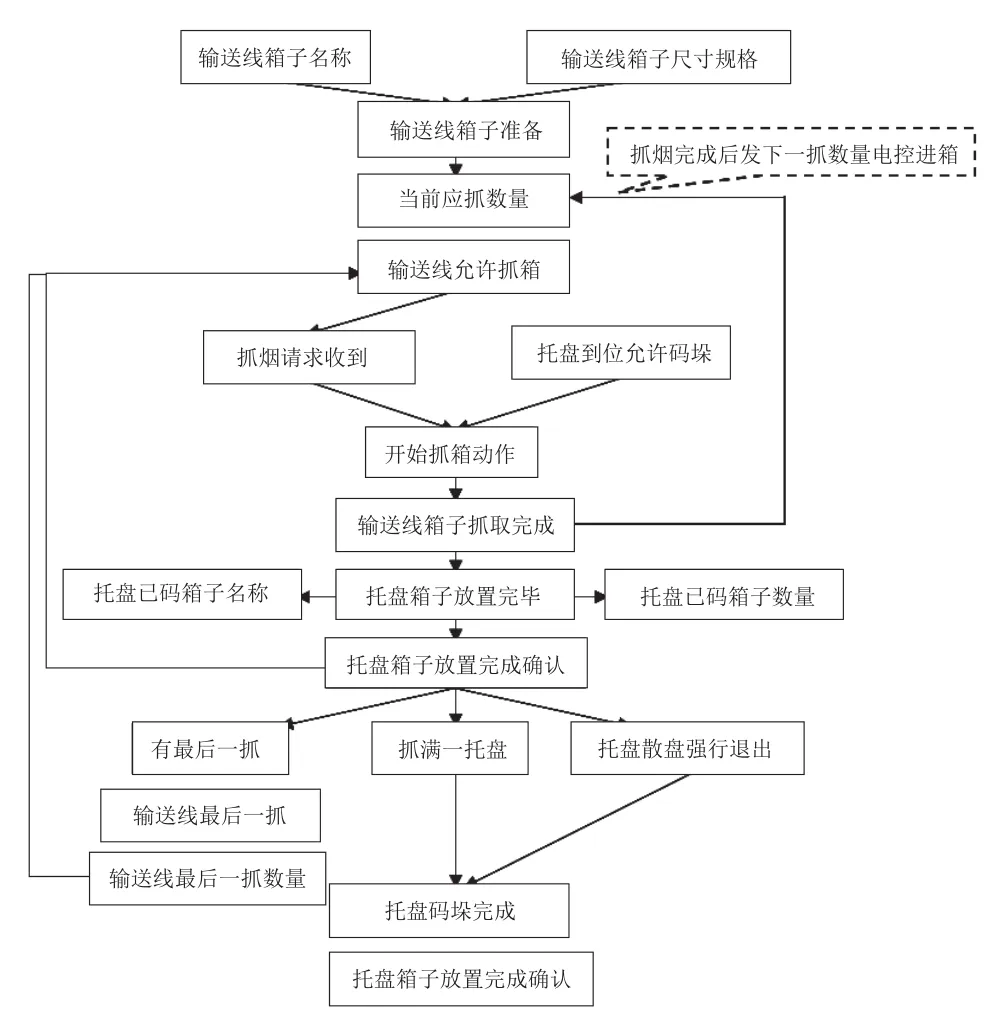

1)拆垛直角坐标机器人运行流程

机器人系统启动后,满托盘物料(也可是不足30件的散盘)经托盘输送线进入拆垛工位并定位,上位系统将该托盘到位的信号及托盘的相关信息(如品牌、垛型、数量等)发送给机器人拆垛系统,机器人拆垛系统根据接收到的信息到相应位置上抓取物料,搬运放置到对应的输送机上并输送,当机器人拆完一个托盘后(也可拆垛指定数量),机器人向上位系统发送工作完成信息,之后空托盘经托盘输送线离开拆垛工位。

2)拆垛直角坐标机器人控制系统相关编程

与码垛程序相类似,也是使用指令用于条件跳转控制LABEL…GOTO…语句和IF…THEN…END_IF可以使程序满足条件时循环执行码垛步骤。通过示教托盘上的基本点PTP(StdBase),代入公式中计算出12步中每一步的坐标点。

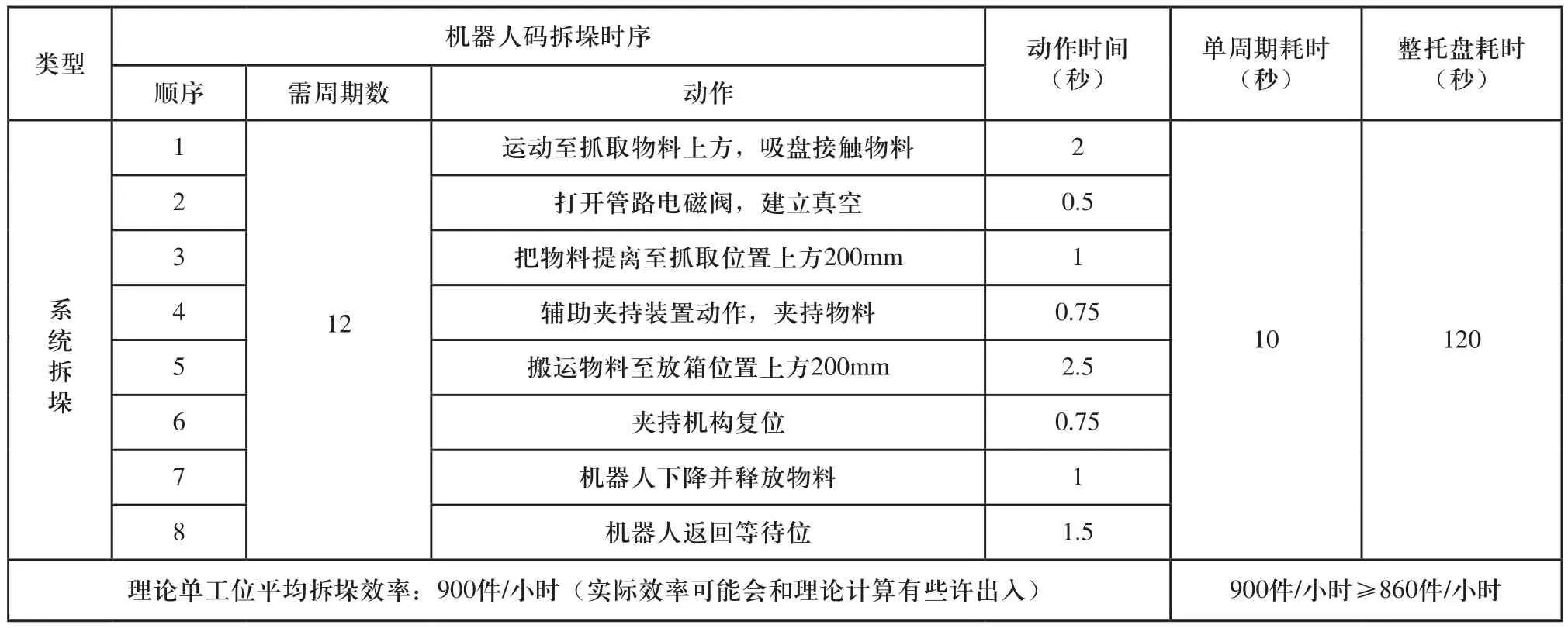

4 动作时序及行程路径优化

4.1 直角坐标机器人动作时序优化

调试完成后的直角坐标机器人虽然可以正常使用,但动作时序仍需优化。例如:破真空放置物料时,是应该先停止电磁阀不要产生负压再破真空还是先破真空再停止电磁阀。如果先先破真空再停止电磁阀会导致放置物料时带箱的问题,容易将物料放置歪斜。

表3 码垛直角坐标机器人时序表

表4 拆垛直角坐标机器人时序表

图6 拆垛直角坐标机器人运行流程

另外与上位实时交互的信息可以适当提前发送和接受交互,这样可以使机器人运行动作更加流畅,不会出现由于等待某些允许信号而导致的卡顿或是停止等待。

4.2 直角坐标机器人行程路径优化

调试完成后的机器人虽然可以正常使用,但行程路径仍需优化。直角坐标机器人的运行是建立在直角坐标系的基础之上,所以运行轨迹容易呈现直角,轨迹生硬且影响效率。此时我们可以适当采用轴差补运动、圆弧轨迹运动等方式实现对行程路径的优化。

轴差补运动的意思是若机器人从A点运动到B点,需要每个轴的运动,没优化之前可能需要轴一个一个运动后才能完成,优化后所有轴可以同时差补运动,最后到达目标B点。这么做可以缩短机器人移动的所消耗的时间,提升工作效率。

圆弧轨迹运动是改善机器人运行轨迹容易呈现直角的问题,该方式是修改机器人的逼近参数,使机器人同一平面从A点运动到B点时,能做到圆弧运动,避免动作生硬,且圆弧运动也能节省些许时间,从提升工作效率的方面也有一定帮助。

4.3 CCD视觉系统的引入优化直角机器人抓取方式

若该仓储物流库中物料品种多,且物料的尺寸或是达到码、拆垛工位前无法做定位,这样需引入成熟的CCD视觉系统,在机器人抓取物料时,CCD视觉系统通过智能拍照计算出待抓物料所在的坐标点,并通过TCP/IP通讯将坐标点告知机器人运动控制器,从而使机器人按照该坐标点做出相应动作到达并抓取物料。

5 结束语

此次设计规划了直角坐标机器人码、拆垛系统(含码、拆垛夹具)完成物料的入库码垛作业和拆垛作业。其中码垛系统设计了双托盘输送线,作为物料的双码垛工位,提升码垛效率。相对于人工生产,直角坐标机器人更适用于多品种、中大批量的物料码、拆垛,使人从之前的密集型生产中解放出来。