一种高过载弹载记录仪的结构设计

郑智贞,杨富伟,郑浩鑫,王靖宇,杨 灿

(1.中北大学 机械工程学院,太原 030051;2.中国航天科技集团公司第四研究院第四十一研究所,西安 710000)

0 引言

弹载记录仪是一种用于采集、储存和回放速变参数、缓变参数、控制指令的仪器,其对于掌握导弹飞行过中的动态参数、控制指令及环境参数意义重大[1]。弹载记录仪安放在弹体狭小的内部,跟着导弹飞行,在高速状态下的惯性作用力,主要靠缓冲材料、电路腔内的灌封材料所吸纳,在弹体着陆瞬间,要承受几万个重力加速度的冲击[2,3],在如此高的过载情况下,保证回收后的记录仪存储模块完好无损,从中读取有效的实验数据是比较困难的,这就需要保护记录仪的壳体具有很高的强度和结构合理简单且连接可靠,以提高弹载记录仪的抗冲击能力。

因此,设计了一种性能可靠稳定,结构简单合理,能抗高过载的弹载记录仪。本文设计了双层壳体两层缓冲隔离的电路防护结构,独立存放记录模块和备份模块,选用高强度铝材为记录仪外壳体实现一级防护,选用高强度钢材为内壳体,并在壳体中灌封电路模块实现二级防护,通过记录仪单机测试及系统联试的实验结果表明,记录仪内部存储模块均能够完整记录数据,达到了抗高载的预定目标。

1 记录仪设计方案

本次设计的弹载记录仪的主要功能是:实现导弹工作时,对其相关模拟量、数字量及视频信号进行可靠采集和存储工作;导弹完成工作后,能够对记录的数据进行卸载、查看和分析。

弹载记录仪就是将储存芯片及电路系统放置在硬回收壳体内。记录仪随弹飞行至弹体分离高速坠落撞地,撞地瞬间产生的过载高达20000g左右[4]。本次设计中的技术难点就是如何确保弹载记录仪回收后的存储电路板完好无损。因此,记录仪的结构设计的合理与否十分关键,成为保证准确获取导弹飞行测试数据的重要环节。

弹载记录仪结构设计的设计方案:首先,为减小PCB板的受力面积和尺寸,将PCB设计为信号板、电源板、存储板×2、视频板五块PCB板,以提高产品的抗过载能力。其次,用镀银丝把信号板、电源板、视频板这三块PCB板穿连起来,安装固定在一个壳体里并灌封发泡;将与信号板和视频板对应的两块存储板放置在另一个壳体里并灌封环氧树脂;信号板和视频板分别与其对应的存储板之间用航插连接,完成数据的传输,并侧壁上留有航插口,实现数据的卸载。最后,为提高连接的可靠性且保证飞行中不拉断散线,将两个内壳体都固定在一个大的外壳体上,并用毛毡作为缓冲材料吸收冲击波的能量,以保护记录仪内部壳体结构。

2 弹载记录仪结构设计

如图1为弹载记录仪装配图。根据信号板、电源板和视频板的尺寸来设计记录仪封装主体4,在底部设计两个航插口。封装主体4主要用于存放数据采集、控制存储的电路板,与记录仪顶盖6连接在一起,为了穿过航插头,将顶盖设计为两个拼接在一起的半圆,中间的两个孔位用于引出航插头,与用户设备装连,同时在顶盖的两侧分别加工一个大小为M6的螺纹孔,作为灌封口,内部灌封材料选择发泡。记录仪备份舱主体2,用于安装放置FLASH电路板,独立保护存储器FLASH模块,内部灌封材料选择环氧树脂,在其底部开口为方便从存储器上获取并分析弹体飞行数据。记录仪舱体5,侧壁上开有读数口用于安装航插14,便于从舱体侧面读取数据,内部用来存放和保护记录仪封装主体4和备份舱主体2。

图1 弹载记录仪装配图

本设计中,封装主体4与顶盖6组成的记录仪封装体和备份舱主体2与备份舱盖3组成的记录仪备份舱都是独立体,可以分别安装固定好各自的电路板后进行灌封。第一步,先把记录仪封装体上的航插14安装固定在记录仪舱体5的侧壁上,然后把封装体固定在记录仪舱体5的右端;第二步,连接好记录仪备份舱与记录仪封装体的航插后,将备份舱固定在记录仪舱体5的左端;第三步,把毛毡包裹好备份舱后,用记录仪后盖1压实固定在舱体5上,完成记录仪的装配工作。在螺钉连接处涂上适量的螺纹胶,可以提高连接的强度,使记录仪具有更高的稳定性。此弹载记录仪具有装配简单、连接可靠且拆卸方便的优点。

3 弹载记录仪的仿真

3.1 模型仿真材料及参数

图2 弹载记录仪实体模型

整个装配体结构采用声阻抗差别较大的多层材料构成的结构[5],记录仪舱体5材料选择铝;内部结构选择35CrMnSiA,特点是强度高,热处理后能承受更高的冲击动量,有效地保护记录仪的存储电路部分。通过查阅相关文献得到内外防护壳材料参数如表1所示[6~8]。壳体内灌封材料选择环氧树脂,模型选择使用PLASTICKINE-MATIC,相关参数如表2所示。

表1 内外防护壳材料参数

表2 灌封材料参数

3.2 Ansys有限元模型建立

运用UG 10.0建立弹载记录仪的实体模型,并把模型保存为x_t格式导入Ansys中;然后设置零件的材料参数、施加约束和定义载荷类型;最后对记录仪进行自动网格划分操作,完成有限元模型的建立。

3.3 仿真结果与分析

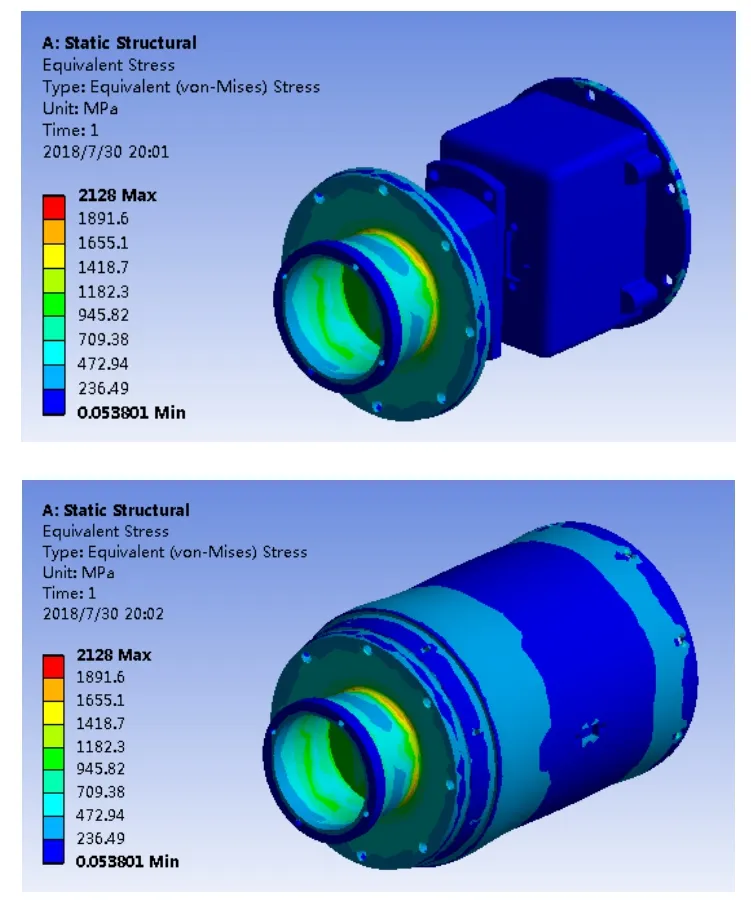

文献[5]指出记录仪在垂直下落时受到的过载最大,分析其等效应力云图。由图3所示的应力云图可知,记录仪舱体因超过铝的屈服应力而发生损坏,缓冲掉大部分冲击能量。由图可见,记录仪后盖达到屈服应力,发生较大的变形,而记录仪内壳体没有形变,电路模块得到有效保护。

图3 记录仪内壳和外壳应力云图

4 记录仪的测试

记录仪的测试项目主要包括质量检测,高、低温和温循试验,振动和冲击试验等。

如图4(a)为记录仪质量检测,将记录仪放置称重台上得到整体质量为1.8666kg,满足质量要求;图4(b)为记录仪在高温下的检测,将记录仪放在高低温试验箱中进行相关数据测试;图4(c)为记录仪振动试验,将记录仪安装在专用的夹具上进行振动试验,主要完成X,Y,Z三轴向的振动,每轴振动时间5min,振动过程中通电工作;图4(d)为记录仪冲击试验,将记录仪固定在落体式冲击试验台上,主要完成六轴向的冲击,每轴向冲击一次,加速度峰值为150g,冲击波形为近似半正弦波。在试验前、中、后分别读取记录仪测试系统的数据,测试数据均正常。

5 结论

对弹载记录仪的结构进行了设计,通过单机测试和联机测试,得出如下结论:

1)设计了一种结构简单且可靠的高过载弹载记录仪,存储版和电路板放置在不同的壳体结构里,结构紧凑且易于安装和拆卸;

图4 弹载记录仪的测试

2)采用双备份存储方案提高了系统的可靠性,设计在记录仪舱体侧壁上航插口方便了数据的读取;

3)对设计的记录仪进行高低温、振动和冲击测试结果证明:测试系统工作正常,记录仪壳体结构稳定,可靠性较高,满足试验要求,具有很强的应用价值。