麦汁制备中β-葡聚糖含量的优化控制

郭泽峰

(杭州千岛湖啤酒有限公司,浙江杭州311700)

β-葡聚糖对于啤酒的质量有着比较重要的影响,这种影响体现在两个方面:一方面的作用是正向的,β-葡聚糖可以赋予啤酒醇厚协调的口感,改善泡沫持久性和挂杯性,同时作为浸出物对啤酒生产的粮耗降低也有着正向的作用,研究表明β-葡聚糖能够提供2%~5%的浸出物含量。但是,在负面作用上,β-葡聚糖给工程技术人员提出了较大的挑战,主要体现以下的3个层面:首先,β-葡聚糖会造成糖化工艺环节麦汁的过滤困难,过滤后的麦汁清亮度差;其次,发酵结束后,造成清酒过滤控制难度加大,尤其在纯生啤酒的生产中,通常会对微孔过滤膜造成极大的破坏[1];最后,过高的β-葡聚糖含量对啤酒的非生物稳定性造成较大的隐患。相应的研究报道认为,10°P啤酒的β-葡聚糖含量相应地控制在45~70 mg/L的范围是比较合适的,这既能赋予啤酒丰满的口感、良好持久的泡持性,也不会对啤酒的生产过程效率构成消极影响,也可以实现啤酒在货架期内的胶体稳定性。

从β-葡聚糖的形成机制来看,可以溯及到大麦的品系和种植方法,然后是制麦工艺控制,这些对于β-葡聚糖的含量有着决定性的影响[2]。对于啤酒酿造者来讲,对该β-葡聚糖的控制和工艺优化以满足啤酒各方面质量的要求已经是补救性的措施。从啤酒的生产工艺来讲,选择不同的麦芽混搭是一个非常经济且可行的办法,尤其是在提倡纯酿法的环境下,只有当混搭不能够完全满足生产时,才应该考虑添加β-葡聚糖酶来完成工艺的顺利进行。通过发酵的控制对啤酒酿造过程中β-葡聚糖的含量进行控制具一定的意义,至少可以在啤酒成品包装前将β-葡聚糖的含量控制在比较合理的水平。在前人研究的基础上,结合实际情况,对糖化阶段的β-葡聚糖含量的控制做了相关的研究和分析。

1 材料与方法

1.1 材料

麦芽:Gairdner(70%),Metcalfe(30%),麦芽为进口原料麦在国内加工;国产麦芽为甘啤3号,单二,均为国产大麦在国内制造。

大米:国标一级晚粳米,产地为江苏。

酒花:新疆产颗粒啤酒花,90型颗粒,包括香花和苦花。

酵母:千岛湖啤酒公司菌种室保存。

β-葡聚糖酶:研发中心向供应商申请的酶制剂样品,共有6种,包括国产的和进口的两大类。

1.2 分析方法

1.2.1 β-葡聚糖含量的分析原理

β-葡聚糖在一定的反应缓冲体系中可以和刚果红发生反应形成有色物质,该反应具有高度的一致性,在550 nm波长下符合朗伯比尔定律,所以能够利用该特性准确的确定出样品中β-葡聚糖的含量。

1.2.2 操作方法

β-葡聚糖标准溶液的配制:精确称取β-葡聚糖试剂0.0020 g,先以60~70℃的蒸馏水溶解,定容到20 mL,得到100 mg/L的贮液,将其放置在冰箱中备用。

pH8.0,浓度为0.1 M的磷酸缓冲溶液的配制:吸取0.2mol/L的Na2HPO3·12H2O(71.64g/L)94.7mL,吸取0.2 mol/L的NaH2PO4·2H2O(31.21 g/L)5.3 mL混合。

刚果红溶液的配制:以电子分析天平精确称取刚果红100 mg,溶解于0.2 M浓度pH8.0的缓冲溶液中,定容到1 L后贮存备用。

天然橡胶的生物合成是由一系列酶促反应构成,其间涉及许多的基因、中间产物及催化酶,想要提高天然橡胶的产量,需要研究清楚其所涉及的相关基因及调控机制。因此,利用基因工程技术研究该类基因,是提高橡胶产量,改善我国目前资源缺乏现状的有效措施[9]。

绘制标准曲线:共取6组试管进行试验分析,其中第1组设定为对照样,该组试管的数量为1支,其余5组数量各为3支,取平均值作为数据分析所采定的值。按照表1所列的数据分别在6组试管里放入相应的反应组分进行反应,每组试管均吸入4 mL的刚果红缓冲溶液进行反应。吸入刚果红溶液后必须充分混匀,准确置于20℃的条件下进行反应,时间控制在10 min。

表1 标准曲线绘制用样品和相应的吸光度数据

反应后,试验样品在550 nm的波长下测定吸光度,以空白组进行调零校准。以β-葡聚糖含量作为横坐标,以吸光度作为纵坐标绘制标准曲线,标准曲线的R2应大于0.99。标准曲线如图1所示,R2值等于0.996,线性关系良好,符合分析实验要求。

图1 β-葡聚糖测定标准曲线

样品检测:对麦汁样品进行对应的稀释,稀释的范围可以进行优化,目的是使最终样品中β-葡聚糖的含量在标准曲线的最佳线性部分,这样增加实验数据的准确性;一般,样品的稀释度为10~15倍。对稀释后的样品分别取2.0 mL和4.0 mL的刚果红缓冲液进行反应,反应的条件为20℃下进行10 min,空白样以蒸馏水进行,反应的操作和样品的步骤保持一致,对照空白样品调零使用。最终样品中β-葡聚糖含量按照下述的方程式进行计算,方程式中D表示稀释的倍数,P为根据吸光度在标准曲线中查到的对应的β-葡聚糖含量数值。

样品中β-葡聚糖含量(mg/L)=D×P。

1.2.3 麦汁制备工艺

按照公司正常的生产工艺为参考,对麦汁制备进行有目的的工艺参数改进,这些改进分别是:对投料温度进行改进,从37℃到40℃;对蛋白质的休止温度进行调整,该温度的变化范围为45~51℃;对糖化休止温度进行研究,该温度的变化范围为64~69℃;最后在温度升到72℃时进行β-葡聚糖的含量测定。

为进一步探究β-葡聚糖酶水解β-葡聚糖的不同效率,对不同品牌的β-葡聚糖酶进行分析。结果表明,不同的酶制剂之间的差别非常显著。有些在国内知名度较高的酶制剂作用效果并不显著,我们认为这与不同的麦芽有关。

本实验中的麦汁浓度均已经折算成12°P。

2 结果与分析

2.1 不同投料温度对β-葡聚糖含量的影响

不同投料温度,即是在此温度投料的情况下得到最终麦汁的β-葡聚糖的含量。一般而言,投料温度对于β-葡聚糖分解酶的溶出是有着比较明显的影响,即得到该阶段最适合的温度,使后续工序的β-葡聚糖的分解速度和质量得到保证。在不同的投料温度下,最终得到的麦汁中β-葡聚糖的含量见表2。

表2 不同投料温度下定型麦汁中β-葡聚糖含量

由表2可知,投料的温度对麦汁中的β-葡聚糖的影响是存在的。就像前面述及的理论依据一样,该阶段对β-葡聚糖酶的溶出有着积极的意义。实验的数据表明,当投料的温度超过40℃时,β-葡聚糖酶的溶出就会受到负面的影响。生产中,尤其是在夏天投料时一定要注意控制投料温度不超过40℃。

2.2 不同蛋白休止温度下定型麦汁中β-葡聚糖含量

在理论上,β-葡聚糖酶的作用温度都是在蛋白休止温度。为了探究该温度对麦汁中β-葡聚糖含量的影响,蛋白休止温度选择了45℃、48℃、51℃和55℃;这些温度对定型麦汁中β-葡聚糖含量的影响见表3。

表3 不同蛋白休止温度对麦汁β-葡聚糖含量的影响

表3的数据表明,蛋白休止温度对于β-葡聚糖的最终含量的影响和温度有着明显的正向作用。理论上看,随着温度的升高,β-葡聚糖酶的活性在此温度区间随着温度的升高而升高,实验结果和文献报道的结果相符合。但是生产中基于麦汁其他指标,比如α-氨基氮等指标,在这个温度下的调整范围是有局限的,所以实验中最高的温度仅达到了55℃。

2.3 不同糖化休止温度对麦汁中β-葡聚糖含量的影响

β-葡聚糖溶解酶的作用温度通常在65℃左右,即在该温度下β-葡聚糖将不断地溶解到麦汁中,且β-葡聚糖的含量是稳步上升的;通常在65℃时,β-葡聚糖分解酶的活性已经大大的降低,因此麦汁的黏度会逐步上升。在该温度下,不同麦芽中酶系的区别将体现出来。如果麦芽中本来β-葡聚糖溶解酶含量就低,β-葡聚糖的含量增加就不会明显,抑或本身麦芽中可供溶解的β-葡聚糖就不多,在该温度下麦汁的黏度随着时间的延长也不会有增加或有大分子物质的降解,麦汁的黏度反而下降。但是所有的实验证明,在该温度下,麦汁中β-葡聚糖的含量都是呈上升趋势。

图2 不同糖化休止温度下麦汁中β-葡聚糖含量和时间的关系

图2表明,不同温度下β-葡聚糖随着温度的变化而变化,但是在温度达到66℃时,该值达到最大,随后随着温度的上升反而会下降。该区间的温度对β-葡聚糖溶解酶的活性是非常关键的。β-葡聚糖溶解酶从啤酒的质量控制来看是需要酿造者悉心把握的,一方面该酶的作用可以将大分子的多糖进一步溶解形成啤酒的骨架成分,赋予啤酒丰满的口感和良好的泡持性,另一方面,该酶的作用过度就会使最终的麦汁或者啤酒中多糖含量过高,对酿造过程和啤酒的货架期质量稳定性带来不利的影响。

2.4 麦汁温度上升到72℃后的β-葡聚糖含量的变化

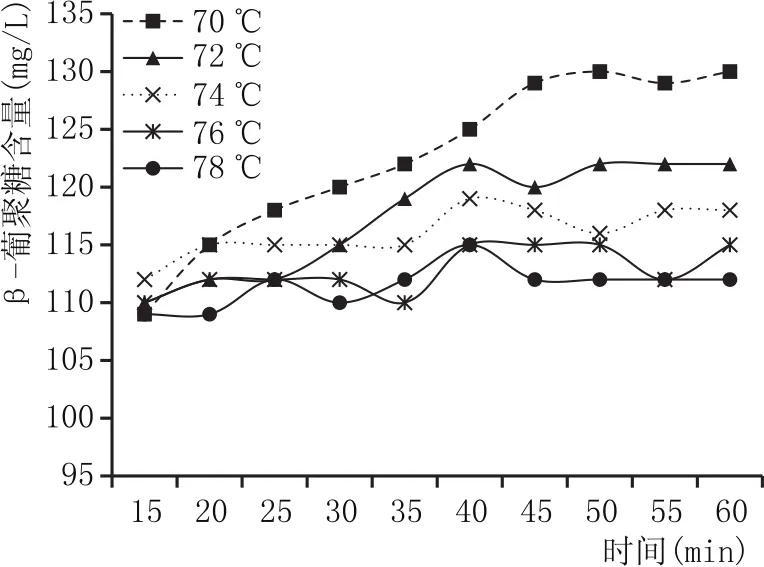

为了探究温度对于麦汁中β-葡聚糖含量的影响,对继续升温后β-葡聚糖含量的变化进行试验。糖化休止结束后,将温度上升到70℃、72℃、74℃、76℃和78℃,通过这些温度的实验来分析温度对β-葡聚糖含量的影响。无论是溶解酶还是分解酶,都会有一个最适合的温度,同样也会有一个失活的温度。当这两种酶的活性几乎都钝化时,β-葡聚糖的含量就不再会改变。图3为在不同温度下β-葡聚糖含量和时间的对应曲线图。

图3表明,在糖化麦汁的制备中,当温度上升到78℃时,在40 min内,β-葡聚糖溶解酶就会失去活性,或者说β-葡聚糖溶解酶和β-葡聚糖分解酶都失去活性后,麦汁中的β-葡聚糖含量才会稳定。实际上,在大生产的糖化操作阶段,迅速将温度升到78℃后进行过滤,这是和理论研究相符合的。

图3 温度对于β-葡聚糖含量的影响

2.5 不同麦芽对于糖化中β-葡聚糖含量的影响

实验也证明了不同麦芽中β-葡聚糖含量的显著差异。对于这些差异,酿造者应当有客观的认识。麦芽的差异可以通过适当的搭配进行弥补,尽管只是补救性的措施;通过温度的调节来抑制β-葡聚糖的溶出,同时提升酶分解的速度;外加酶制剂通常是一个解决问题的根本方法,但是必须注意,β-葡聚糖含量高的麦芽通常可能在其他指标上也存在问题,酿造者必须均衡的解决问题,不能仅仅专注于一个问题而忽视全局。采用不同麦芽所进行的糖化结果见表4。

表4 使用不同麦芽不同糖化阶段的β-葡聚糖的含量

表4表明,麦芽质量的好坏可对啤酒的质量造成影响。通过大量的工艺弥补,对麦汁中β-葡聚糖含量的影响也是有限的,优良的麦芽对于合理的控制β-葡聚糖的含量是有着至关重要的意义的。

2.6 外加酶制剂对于降低β-葡聚糖含量的影响

酶制剂的发展对解决β-葡聚糖含量高的问题有着非常积极的意义,因为这是针对性的解决该问题的具体办法。在这些酶制剂中,有时因不同的酶制剂对麦芽有一定的选择性,而导致β-葡聚糖含量降低效果不明显。糖化过程包含了复杂的物理的、化学的和热力学的很多因素,加之不同酶制剂的生产菌株和工艺不同,作用的最适合的pH值、温度和离子浓度等不同,探索出每一种酶制剂的特点并客观地比较是一个非常复杂的课题,作为酿造者需选择适合自己的酶制剂,即酶制剂满足麦芽特性或者混合的麦芽指标。图4为不同酶制剂对于糖化不同阶段的β-葡聚糖含量的影响。

图4 不同酶制剂对糖化不同阶段β-葡聚糖含量的影响

图4表明,第3种酶制剂在温度为72℃时,其活性明显降低,耐受温度的能力较第4种、第5种的低。当然,第1种、第2种的β-葡聚糖酶本身就是耐热性能非常差的品种。选择酶制剂时,一定要对整个糖化过程进行评估,而不是看单一作用温度下的酶活性或者β-葡聚糖含量。

3 结论

β-葡聚糖含量作为衡量麦芽的一个重要的指标,在原料进厂时通常是被放在一个非常重要的地位上的[3]。同样,在麦汁的制备阶段该指标对生产的影响也是非常显著,表现在对过滤的控制带来很大的困难,从而对麦汁的质量有重大的影响。从啤酒工厂的技术人员的角度来看,准备使用的麦芽在该项指标上已是客观事实,如何通过工艺的手段来弥补改进,使之能够顺利地实现酿造工艺设定的目标是必须解决的问题。通过近些年不断的研究和探索,解决β-葡聚糖的问题应当做好如下的关键控制:

首先,合理设置投料温度、蛋白休止温度和糖化温度。这些温度的控制需要在实验室进行探索研究,然后在大生产中进行方向性的调整。实验室的条件和大生产的条件有很多不同,且受控的程度也不一样,但是在趋势分析和调整方面是有指导意义的。

其次,选择合适的酶制剂。作为现代生物技术的最新成果,酶制剂的应用是科学有效的。但是在选用酶制剂时一定要坚持以实验数据作为选择的标准,不迷信所谓的宣传和规模,因为不同的酶制剂其反应的条件都有差别,哪种酶制剂最适合自己的原料和工艺只能以实验数据来确定。

最后,解决β-葡聚糖含量的问题并实现酿造者的工艺意图,需要有系统而全面的工艺思想。啤酒的酿造是一个平衡的过程,更是一个统筹解决各项工艺要求的系统工程。β-葡聚糖既可以赋予啤酒积极的因素,也能够给啤酒的品质造成很大的负面影响;解决好β-葡聚糖的问题只是酿造中的一个方面,通过平衡解决发酵度、麦汁过滤温度控制和原料的搭配对解决β-葡聚糖也有着非常积极的意义,这需要酿造者在日常工作中认真实践。