葡聚糖对原糖精炼品质及产品质量的影响

刘桂云,梁达奉,黎志德,常国炜

(广东省科学院生物与医学工程研究所,广州 510316)

原糖质量包括糖度、色值、安全系数、葡聚糖等。其中,葡聚糖是影响原糖价格和原糖精炼品质的一个关键指标。陈其斌等曾指出人们对于原糖除旋光度之外的化学及物理特性的重要意义认识日益加深。从20世纪60年代起,田间机械化增加了蔗汁中的非糖分(特别是由微生物产生的有害非糖分)[1],降低了蔗汁质量,使原糖质量变差,给精炼糖厂造成了前所未遇的问题,其中提到的有害非糖分就包括葡聚糖。在制炼糖行业,葡聚糖一直被认为会带来各种加工和产品质量问题[2],因此有关其性质、检测及清除技术等研究时有报道[3-4]。国内对葡聚糖问题探究起步较晚,而国内自主研发的已达国际先进水平的葡聚糖快速检测与清除技术在生产应用中取得突破性进展[5],逐渐推动了国内业界对葡聚糖问题的认知。

近年来我国精炼糖在食糖产品中的比例在增加,进口原糖由于国外甘蔗收获方式而含有较多葡聚糖,给炼糖生产带来诸多麻烦。虽然目前国内原糖国标中制定了葡聚糖指标要求,但国内精炼糖厂对葡聚糖问题普遍重视不足,主要原因是对有关葡聚糖在原糖精炼生产中的影响缺乏系统认识,因此有必要介绍葡聚糖对原糖精炼品质及产品质量的影响,这对于进口原糖质量管理、提高精炼生产效率和产品质量、构建原糖技术性贸易壁垒等都具有重大意义。

1 原糖精炼过程中的葡聚糖

原糖精炼过程中的葡聚糖为α-葡聚糖,是糖料与制(炼)糖生产过程中微生物消耗蔗糖后,在酶的作用下聚合葡萄糖而形成的多糖,又称右旋糖酐,其糖苷键连接方式有4种,以α-1,6键连接为主。葡聚糖分子量由数万到数百万[6],从可溶性小分子到不可溶的高分子,分子量和分支程度对其溶解度有一定影响,在原糖精炼过程中造成影响的葡聚糖主要是可溶性葡聚糖。

原糖精炼过程中的葡聚糖主要来源于原料原糖,即甘蔗及制原糖生产过程,葡聚糖含量主要受甘蔗是否受创(机收、霜冻、风折、火烧等)、生产车间特别是压榨车间卫生条件、糖汁停留时间及工艺条件等因素影响[7]。国外甘蔗多采用机械、火烧等收获方式,甘蔗刀口多,极易被微生物感染而形成葡聚糖,而石灰法对葡聚糖清除率不高,因此原糖中往往含有葡聚糖,据报道,混合汁中约20%的葡聚糖能最终进入到原糖中[8]。Moodley M等[9]发现Tongaat Hulett精炼糖厂加工原糖葡聚糖低于100 mg/kg,但随着甘蔗机械化收获的推广呈逐年增加趋势。Schlumbach等[10]测定原糖中葡聚糖含量可高达1200 mg/kg,陈家贤等[11]检测出进口原糖样中葡聚糖含量在186~325 mg/kg。目前国内一些糖厂也产原糖,但因甘蔗多为人工砍收,葡聚糖含量普遍较低。此外,炼糖过程中也会产生葡聚糖,其主要出现在甜水中。

2 葡聚糖对原糖精炼的影响

葡聚糖负面影响主要与其性质有关,包括其旋光度、溶解度、黏度及分子量大小等,同时也与物料中葡聚糖含量多少有关,据研究,原糖中葡聚糖含量超过500 mg/kg时会引起加工问题[12]。同等其他条件下,葡聚糖分子量越大,含量越高,原糖加工越困难。在原糖精炼过程中,葡聚糖的影响主要通过虚假升高糖液糖度和增加黏度表现出来。

2.1 虚假升高糖液糖度

葡聚糖的旋光度约为蔗糖的3倍,因此,原糖中葡聚糖若未被除去,其存在会引起糖度测量偏差、增加原糖采购成本、影响炼糖生产分析管理和生产决策等[13]。理论上,提高的虚假旋光度约为葡聚糖的3倍,1 kg原糖中每333 mg/kg的葡聚糖使得原糖的糖度虚假增加0.15。

2.2 增加糖液黏度

葡聚糖是一种高分子聚合物,呈胶黏状,其黏度随着分子量及浓度的增大而增大,因此葡聚糖的存在会增加糖液黏度,且含量和分子量越高,黏度增加的效果越明显[14-15]。此外,葡聚糖对高浓度糖液的黏度影响更大,相比于制糖生产,高浓度物料下的原糖精炼生产过程受葡聚糖增加黏度的危害也更严重。

葡聚糖增加了糖液黏度,从而影响炼糖生产过程中分蜜、澄清及煮糖等,增加糖厂的能耗和物耗,降低糖厂的生产能力,据报道,因原糖受葡聚糖污染可使精炼生产率下降50%。

2.3 对精炼生产影响

2.3.1 蜜洗(复筛)

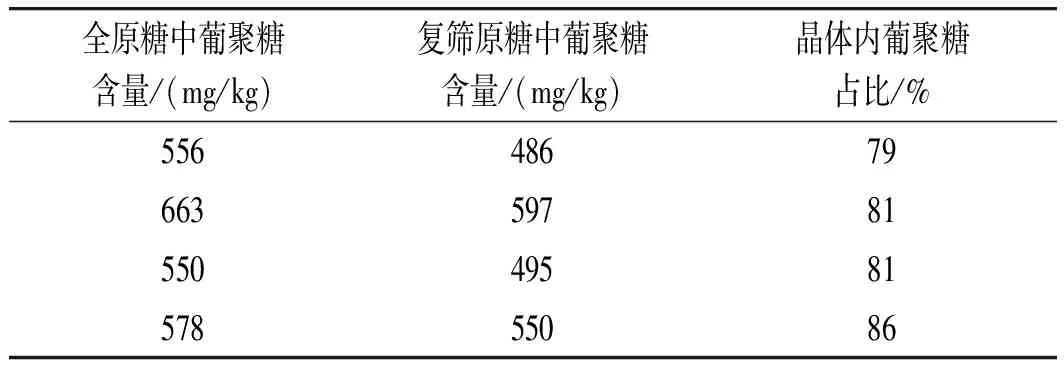

原糖杂质大多在原糖表面的糖蜜薄膜中,精炼的第一步常常是蜜洗(复筛),以除去粘附的糖蜜膜。在蜜洗(复筛)过程中,葡聚糖因其高黏性会影响洗糖效果,增加复筛蜜和洗水量,并使杂质遗留在晶体上,加重后系工艺处理难度。而原糖中葡聚糖80%存在于晶体内,洗糖只能除去晶体中大概20%葡聚糖(见表1),因此,葡聚糖会继续影响后续原糖精炼生产。

表1 蜜洗(复筛)前后原糖中葡聚糖含量变化Table 1 Changes of dextran content in raw sugar before and after honey washing (affination)

2.3.2 澄清及脱色

原糖过滤性是原糖精炼品质的一个重要指标,特别是在清净过程中的表现。通常认为,葡聚糖含量与原糖的过滤性之间存在紧密联系,而国外研究数据也证明糖样的过滤性与其葡聚糖含量具有一定相关性[16]。在国内,钟映萍等[17]证实了葡聚糖含量越高,原糖糖浆过滤性越差。Fulcher等通过在糖液中添加葡聚糖酶,发现每清除100 mg/kg葡聚糖,原糖过滤性增加0~0.5个单位,且对于本身过滤性能好的原糖,其过滤性受葡聚糖影响更大。葡聚糖对原糖过滤性的作用程度与葡聚糖分子量和浓度有关,分子量在5×106~40×106的葡聚糖有非常严重的负面影响[18],而原糖中葡聚糖含量超过145 mg/kg时,其过滤性往往就会受影响[19]。

葡聚糖与原糖过滤性的关系一定程度上也表现在葡聚糖对糖液澄清过程的负面作用,包括:第一,葡聚糖增加糖液黏度,使凝聚物沉降或浮渣上浮、压紧速度变慢,增加糖汁停留时间。第二,葡聚糖是亲水胶体,会阻碍凝聚过程,使细小的悬浮物残留到糖汁中,这些悬浮物会造成糖浆过滤不顺畅,澄清效果下降。Borges等研究发现,原料葡聚糖含量与清汁色值及浊度成正比[20]。此外,葡聚糖还会影响碳酸化过程中碳酸钙颗粒大小和形状分布,促使碳酸钙发生团聚,而碳酸钙团聚物会紧密堆积在滤饼多孔结构中,使澄清过滤过程受到影响[21]。第三,胶黏状的葡聚糖黏在滤层微孔上造成堵塞,降低过滤速度。

因葡聚糖造成澄清过滤困难,使糖液中非糖分增加,离子交换树脂脱色负荷增加,进而影响脱色效果[22]。

2.3.3 蒸发与煮糖

在蒸发和煮糖工段,葡聚糖的存在会影响传热过程,蒸发和结晶速率将会降低,糖厂能耗增加。而经蒸发浓缩后的糖液葡聚糖浓度升高,影响结晶过程中物料对流循环和糖分吸收,使煮糖时间延长,结晶率下降,煮炼收回率降低等,这些影响还依赖于葡聚糖分子量和结晶条件等因素作用[23]。Abdel-Rahman等[24]发现在60 ℃,含1500 mg/kg葡聚糖(T2000)结晶条件下,蔗糖结晶速度下降33%,葡聚糖高吸附能力和高分子量葡聚糖引起的溶液黏度增加影响蔗糖分子扩散到晶体表面,是导致晶体生长速率降低的主要原因。而Abdel-Rahman等的另一篇文献报道,在60 ℃结晶温度下,添加1500 mg/kg和5000 mg/kg葡聚糖(T2000),其蔗糖结晶时间分别增加了20%和68%,蔗糖结晶率下降高达50%[25]。马步等在原糖精炼过程中添加葡聚糖酶后,后系物料纯度降低,侧面说明葡聚糖对糖分回收的影响[26]。此外,糖液中存在高分子量的葡聚糖时,还会影响蔗糖晶体成核。张平军等[27]发现葡聚糖可增加蔗糖的超溶解度,抑制蔗糖自发成核,且易发生二次成核,增加小颗粒晶体。研究还发现高分子量葡聚糖可能是一些糖膏难煮沸的原因之一[28]。

在煮糖过程中,葡聚糖的存在还会影响蔗糖的晶貌、晶形,其中高分子量葡聚糖主要导致晶体表面粗糙等晶貌变化,低分子量葡聚糖则主要阻碍蔗糖特定晶面的生长(主要为100面),使得蔗糖晶体拉长,形成针状晶体,当原糖中葡聚糖含量(抗体法)大于600 mg/kg时,大多数晶体呈长形[29]。葡聚糖还可以通过表面吸附及共结晶等方式进入到蔗糖晶体中,葡聚糖在母液和蔗糖晶体之间的分配系数主要受晶体生长速率等因素影响[30],在低葡聚糖浓度下,原糖中约45%的葡聚糖最终进入晶体中。

葡聚糖不仅在结晶过程中起负面作用,也会影响蔗糖晶体离心和干燥过程,如针状晶体较脆弱,在离心过程中往往容易断裂,从而堵塞筛网,造成排蜜和洗涤不良,增加洗水量,这些晶体还容易进入蜜中,使得废蜜纯度上升,糖分损失增加。据估计,糖浆中每300 mg/kg葡聚糖能使废蜜纯度上升1%。而在干燥过程中,晶体表面饱和溶液中葡聚糖的存在使溶液黏度增加,导致热传递和水分蒸发缓慢,增加干燥时间。

2.3.4 产品和副产品质量及适用性

精炼糖相比于一级白砂糖,在色值、二氧化硫含量等方面都具有明显优势,因此普遍认为精炼糖产品质量更好,适用性更强。但目前国内加工的原糖大多以进口为主,当原糖中葡聚糖含量较高时,精炼糖中葡聚糖问题往往更严重,陈家贤等报道精糖中葡聚糖含量平均为134 mg/kg,Boil[31]测定12个精糖中葡聚糖含量最高达145 mg/kg。

精炼糖产品中葡聚糖的存在会影响产品的适用性。葡聚糖含量过高的糖产品如果应用于饮料、食品等产品中,会引起碳酸饮料和含酒精饮料产生絮凝、硬糖变形、巧克力崩角等问题。Haynes L等[32]报道了糖中葡聚糖含量高于125 mg/kg会导致硬糖的几何形状和外观发生显著变化,而几何形状改变会使产品无法满足包装尺寸和重量的要求,从而导致产品报废和糖果制造的高成本。研究还发现,葡聚糖还会影响糖蜜的流变学特性,在微酸条件下与钙结合形成凝胶等,影响糖蜜的适用性[33]。

3 降低葡聚糖负面影响

3.1 从源头控制

原料中带来的葡聚糖是原糖精炼生产过程中葡聚糖的主要来源,为控制原糖中葡聚糖含量,国外糖厂制定相关指导方针和激励措施,如鼓励和确保甘蔗在焚烧收获后的几小时内入榨,通过改善生产车间卫生及添加酶等措施减少原糖中葡聚糖含量;炼糖厂也越来越重视原糖中葡聚糖问题,在原糖采购合同中规定葡聚糖指标及制定相应惩罚制度,如纽约14号合同和ACP伦敦糖业集团葡聚糖的处罚合同(2000年)等。

3.2 酶法清除

要生产高品质的精炼糖必须要清除原糖精炼过程中的葡聚糖。目前,酶法降解葡聚糖已是业界公认的有效办法,通过葡聚糖酶将葡聚糖降解成小分子物质,消除其对炼糖生产的影响,提高生产效率和产品质量[34]。因国外以生产原糖为主,酶法应用于炼糖厂多见于国内,目前葡聚糖酶的添加点一般为溶糖箱处,添加量视酶性质、葡聚糖含量及生产工艺条件等情况而定,酶法清净工艺可清除原糖中80%以上葡聚糖,投入产出比可观。

3.3 其他

除上述两种方法外,还可以通过工艺技术改进降低葡聚糖的负面影响,如改变结晶温度或结晶方式(蒸发结晶/冷却结晶)、添加表面活性剂等。

4 结语

葡聚糖是原糖精炼过程中的一个重要问题。其存在会增加原糖采购成本,影响原糖精炼品质,降低产品质量和适用性,这些负面影响与其旋光度、黏度等性质密切相关,而影响程度则主要受葡聚糖分子量和含量、生产工艺条件等因素影响。针对葡聚糖造成的负面影响,原料质量控制是根本,工艺改进可作为辅助,而酶法清除是最高效的解决方案。

葡聚糖也是一个国内未被高度重视和认识的问题。虽然国家制定了原糖相关标准,但国内原糖基本依赖国外进口,一定程度上制约了对原糖质量标准的实施,加之对产品精炼糖中的葡聚糖并未重视且作出相应规定以及相关技术制约等原因,国内对葡聚糖的认识水平与国际相比还有一段距离。近年来,一些先进技术如葡聚糖快速检测及高效清除技术为业界提升对葡聚糖的认知奠定了基础,未来也有望依托这类先进技术,对葡聚糖问题进行更深层次探究,如酶法降解葡聚糖微过程研究,葡聚糖对树脂脱色影响机制及原糖精炼过程中葡聚糖分子量变化规律探究等。

——谷物β-葡聚糖的最新研究进展