MCM分子筛催化裂化小桐子油制备燃料油的研究

王朝玮,苏有勇,王巧燕,崔君君,徐建忠,黄 婷

(昆明理工大学现代农业工程学院,昆明 650500)

由于化石燃料的储量有限,能源问题已成为当今世界亟须解决的首要问题之一[1-4]。可替代能源燃料的开发与发展是解决能源问题的主要方法,燃料油的制备是其中重要组成部分[5-6]。燃料油的制备方法主要有裂化法和酯交换法,因催化裂化制备燃料油的方法较成熟,催化裂化产物中主要含芳烃类化合物,且符合环保要求[7]而被广泛应用。MCM-41介孔分子筛因具有孔径大和孔结构非常均匀的突出特点,被认为具有良好的催化性能。MCM-22 分子筛的纯烃裂化性能介于10 MR分子筛和12 MR分子筛之间,属于微孔分子筛[8]。徐兴中等[9]利用MCM-41 分子筛催化裂化重油,实验表明MCM-41 具有较好的裂化重油能力。Absil等[10]以MCM-22 作为汽油裂化催化剂,可以增加汽油辛烷值。但目前利用MCM-22和MCM-41两种催化剂催化裂化同一种油脂制备燃料油的报道较少。本文以小桐子油为原料、硅铝比为30∶1的MCM-22和全硅的MCM-41分子筛作为催化剂,考察了裂化温度及质量空速对催化裂化小桐子油制备燃料油的影响,并优化了工艺条件,以期为催化裂化油脂制备燃料油提供理论参考。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

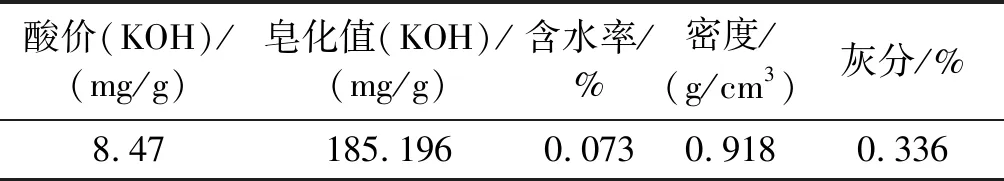

小桐子油: 以云南楚雄的小桐子为原料,压榨得到,其理化指标见表1。

表1 小桐子油基本理化指标

氢氧化钾、稀硝酸、拟薄水铝石,分析纯; 95%乙醇; 酚酞指示剂; MCM-22(硅铝比30∶1); MCM-41(全硅),天津南化催化剂有限公司。

1.1.2 实验装置

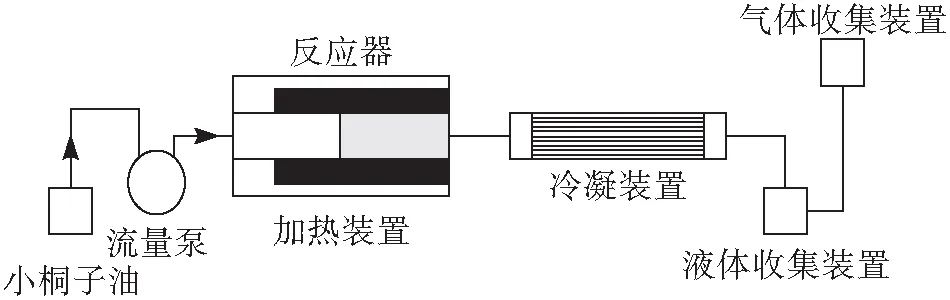

催化裂化实验使用实验室自制催化裂化固定床装置进行实验。如图1所示。

图1 催化裂化实验装置

1.2 实验方法

1.2.1 催化剂成型

将市购催化剂与拟薄水铝石按质量比6∶4混合后,加入5%的稀硝酸以及少量的田箐粉混匀揉捏搓为直径3~5 mm的球型,放入烘箱100℃烘烤2 h后,取出放入马弗炉中550℃煅烧2 h备用。

1.2.2 MCM分子筛催化裂化小桐子油

称取15 g成型催化剂置于反应器中,并启动加热装置,当反应器达到预设温度时,使用流量泵以一定质量空速将小桐子油通入反应器中,进行催化裂化反应;通过冷凝装置,液体产物生物燃料油流入液体收集装置,并利用集气袋收集不可凝气体。将所得液体产物按照馏程室温至200℃ 分馏,并进行相应的分馏产物鉴定分析。

1.2.3 转化率计算

转化率=m1/m×100%

(1)

式中:m为小桐子油质量,g;m1为200℃分馏的燃料油质量,g。

1.2.4 脱氧率计算

称取约2 g(准确至0.000 1 g)试样于锥形瓶中,加入25.00 mL、0.5 mol/L的KOH-乙醇溶液,在沸水浴上加热回流30~60 min,难皂化的需加热回流120 min,并同时摇动锥形瓶。皂化结束后,将冷凝管取下,加入酚酞指示剂数滴,并趁热用HCl标准溶液滴定至溶液红色消失,并做空白试验。按下式计算脱氧率。

脱氧率={1-[32×(V0-V)×nHCl]/(1 000×m×n)}×100%

(2)

式中:nHCl为HCl标准溶液的浓度,mol/L;V为试样消耗HCl标准溶液的体积,mL;V0为空白消耗HCl标准溶液的体积,mL;m为小桐子油质量,g;n为原料中氧的质量分数;32为羧基中氧的摩尔质量,g/mol。

1.2.5 产物分析

组成分析[11]:使用美国Finnigan质谱公司TRACEDSQ气相色谱-质谱联用仪进行液体产物组成分析。分析条件为:载气高纯氦,流速1.0 L/min;起始温度35℃,保持5 min,10℃/min升温到150℃,保持2 min,2℃/min升温到240℃;EI离子源温度200℃。

酸价测定:参照GB/T 5530—2005。

2 结果与分析

2.1 裂化温度对转化率、酸价、脱氧率的影响

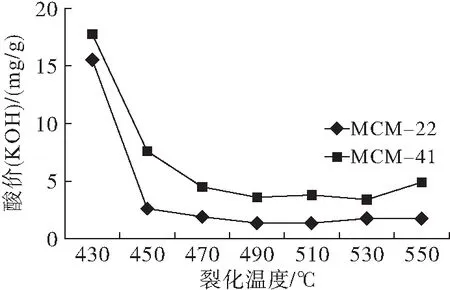

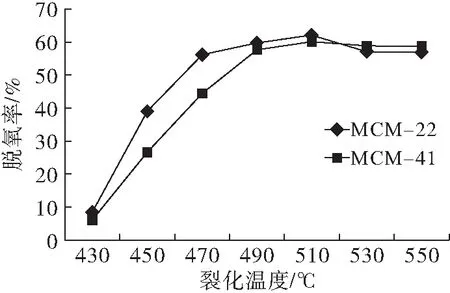

称取MCM-22、MCM-41 两种催化剂各15 g,在质量空速5.25 h-1,裂化温度分别为430、450、470、490、510、530、550℃下进行小桐子油裂化试验,考察两种催化剂不同裂化温度下对转化率、酸价、脱氧率的影响,结果如图2~图4所示。

图2 裂化温度对转化率的影响

由图2可知,随着裂化温度的升高,MCM-22和MCM-41两种催化剂下小桐子油转化率都增加,且都在510℃时达到最大值,MCM-22催化裂化小桐子油转化率为42.67%,MCM-41催化裂化小桐子油转化率为57.16%,510℃后两种催化剂下的转化率都降低。裂化温度较低时,未能达到催化剂的活化温度,转化率较低,产物获得很少;随着裂化温度的升高,达到催化剂活化温度,碳正离子反应加剧,烃类物质增多,转化率升高,产物获得较多;裂化温度过高时,反应加剧,产生较多的气态产物,液态产物相对较少,转化率降低,产物获得较少。

图3 裂化温度对酸价的影响

由图3可知,MCM-22和MCM-41两种催化剂下产物酸价都随着裂化温度的升高而降低且最后趋于平稳,但MCM-22催化剂催化裂化后的产物酸价较低。两种催化剂催化后的产物酸价在430℃时较高,随着裂化温度升高,达到了催化剂的活化温度,所以酸价随着裂化温度升高而降低。MCM-22催化后的产物在裂化温度为510℃时,酸价(KOH)达到了最小值1.32 mg/g;MCM-41催化后的产物酸价(KOH)在530℃时达到了最小值3.4 mg/g;两种催化剂的催化裂化产物酸价在470~530℃之间都趋于平稳,说明催化裂化反应在该温度区域内反应较充分。

图4 裂化温度对脱氧率的影响

由图4可知,随着裂化温度的升高,MCM-22和MCM-41两种催化剂下的脱氧率都先增加后降低,且都在510℃达到最大值。当裂化温度逐渐升高时,催化剂逐渐达到活化温度,碳正离子反应加剧,由于中间产物碳正离子脱氧,生成H2O 和CO2,原料中氧原子被脱除,所以脱氧率在430~510℃之间随裂化温度升高而升高;当裂化温度达到510℃后,脱氧率随裂化温度升高而降低,是因为催化裂化异构化反应加剧,导致碳、氧离子在基团中发生异位,没有形成化合物被释放,所以脱氧率呈降低趋势。

2.2 质量空速对转化率、酸价、脱氧率的影响

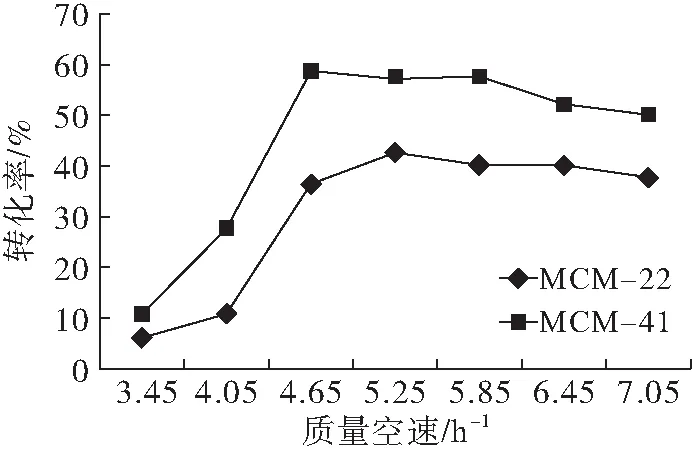

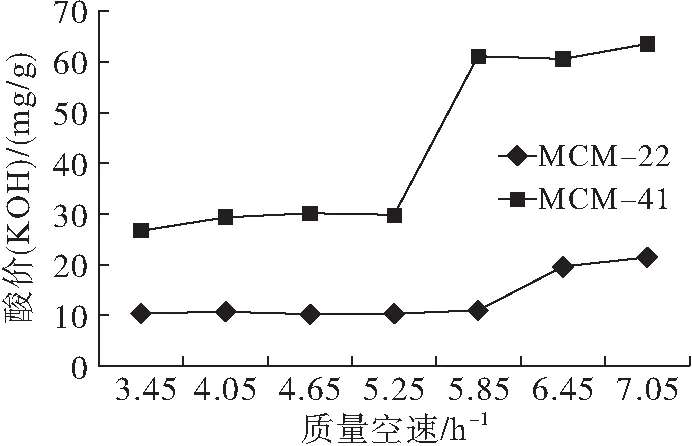

称取MCM-22、MCM-41两种催化剂各15 g,在裂化温度510℃,质量空速分别为3.45、 4.05、 4.65、5.25、 5.85、 6.45、 7.05 h-1下进行小桐子油裂化实验,考察两种催化剂在不同质量空速下对转化率、酸价、脱氧率的影响,结果如图5~图7所示。

图5 质量空速对转化率的影响

由图5可知,MCM-22 和MCM-41两种催化剂下的转化率,都随着质量空速的增加呈现先增加后降低的趋势。在质量空速为5.25 h-1时,MCM-22催化裂化小桐子油转化率达到最大值,为42.67%;在质量空速为4.65 h-1时,MCM-41催化裂化小桐子油转化率达到最大值,为58.69%。随着质量空速的增加,小桐子油与催化剂的接触面积增加,碳正离子反应增强,转化率增加,产物获得较多;随着质量空速的继续增加,小桐子油和催化剂接触面积有限,催化剂表面已附着小桐子油,使通入的小桐子油与催化剂接触不充分,导致转化率降低,获得产物相对较少。

图6 质量空速对酸价的影响

由图6可知,MCM-22和MCM-41两种催化剂催化后的产物酸价都在质量空速为3.45~5.25 h-1之间趋于稳定,是因为在510℃的裂化温度下,两种催化剂都达到了其活化温度,且质量空速相对平稳,使催化剂与原料油有充分的接触时间,催化裂化反应较充分,所以产物酸价相对较低。但质量空速超过5.25 h-1之后,通入的小桐子油没有充分地与催化剂接触,且会在催化剂表面形成焦糊物,导致催化裂化反应不完全,使得产物酸价较高。

图7 质量空速对脱氧率的影响

由图7可知,MCM-22和MCM-41两种催化剂下的脱氧率都随着质量空速的升高总体呈降低趋势,但MCM-22起伏较大。随着质量空速的升高,不仅使小桐子油与催化剂的接触时间缩短,同时也造成了大部分原料未与催化剂充分接触,没有充分进行反应,导致在催化剂表面形成焦糊物,使小桐子油与催化剂接触面积进一步减少,催化裂化反应不能充分进行,所以脱氧率会随质量空速的提高而降低。

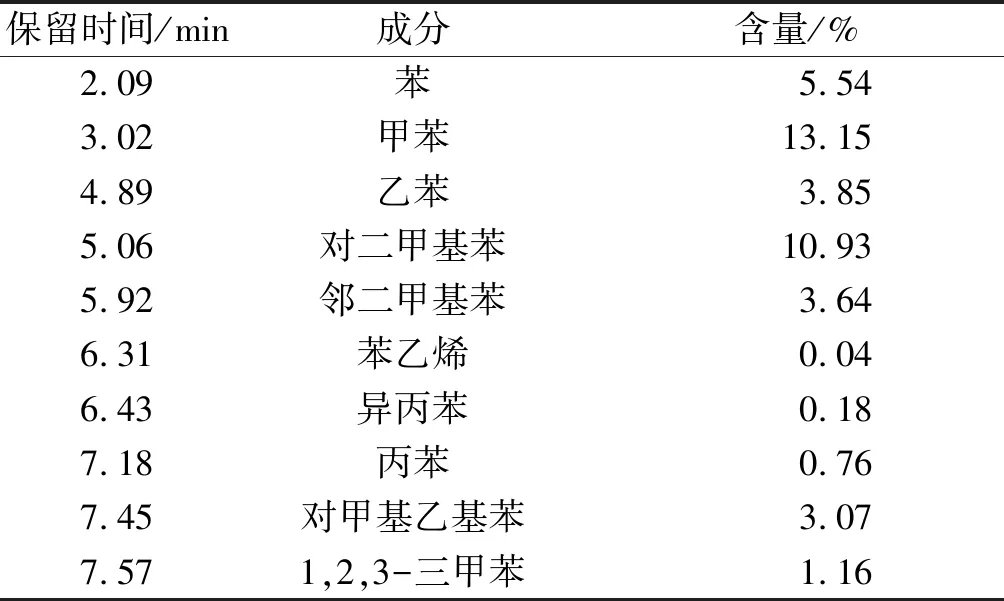

2.3 产物分析

对上述最佳工艺条件(MCM-22催化裂化最佳工艺参数为裂化温度510℃、质量空速5.25 h-1;MCM-41催化裂化最佳工艺条件为裂化温度530℃、质量空速5.25 h-1)下所得产物进行0~200℃分馏处理,对分馏产物进行分析, MCM-22、MCM-41催化裂化产物主要成分分别见表2、表3。

表2 MCM-22裂化后产物主要成分

表3 MCM-41裂化后产物主要成分

由表2、表3可知,MCM-22和MCM-41两种分子筛催化剂催化裂化小桐子油后产物多为芳烃类化合物,符合燃料油的要求。

3 结 论

(1)通过单因素实验,优化MCM-22和MCM-41两种催化剂催化裂化小桐子油的工艺条件。得出:MCM-22催化裂化小桐子油制备燃料油的最佳工艺参数为裂化温度510℃、质量空速5.25 h-1;MCM-41催化裂化小桐子油制备燃料油的最佳工艺条件为裂化温度530℃、质量空速5.25 h-1。

(2)MCM-22催化裂化后产物酸价(KOH)较低,为1.32 mg/g,优于MCM-41催化剂;但MCM-41催化裂化小桐子油转化率优于MCM-22催化剂。两种催化剂催化裂化后产物多为芳烃类化合物。