连退卷球机故障原因分析及改进措施

张俊峰

(宝钢工程技术集团有限公司, 上海 201900)

0 前言

在现代化冷轧生产机组中,圆盘剪及其配套的碎边剪或者卷球机对机组生产率的影响越来越重要。宝钢股份冷轧厂C612机组废边卷球机作为此连退机组非常重要的附属设备,用于将圆盘剪剪切下来的带钢两侧的废边卷取为致密的钢球,通过废料系统输出,主要处理厚度0.2~2.0 mm,屈服强度(YS/R0.2):130~1200 N/mm2的带钢废边丝。废边卷球机自动步能否正常运行不但影响到圆盘剪的工作效率,而且与机组未切边造成的返修量息息相关。此连退机组投产后的生产过程中,经常因为废边卷球机的自动步故障影响圆盘剪切边,导致大量计划切边钢卷到重卷机组进行切边,降低了连退机组产品成材率,并影响汽车板产品的交货期。因此,通过科学方法降低废边卷球机自动步故障率,降低连退废边卷球机造成的异常物流量是十分必要的。

1 废边卷球机结构及工作原理

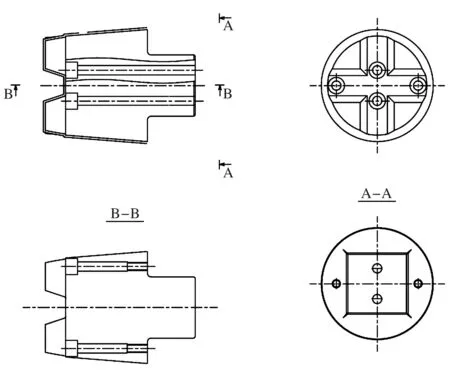

废边卷球机基本结构如图1所示,废边卷球机为无张力有芯卷取形式,由储料料仓、卷球机机架、滑动底座、卷取芯轴装置、芯轴油雾润滑装置、摆动压辊装置、转盘装置、液压剪和废卷提升小车装置、液压气动阀台等组成。工作原理为:切边模式下,圆盘剪剪下的带钢两侧的废边丝,通过废料溜槽滑落至储料料仓,边丝在料仓内少量堆积后立即由二级推料板前进推到卷球机废料大小导板的位置,同步芯轴伸出位置到全部行程的2/3,一级推板前进,卡爪抓取边丝后推进到边部挡盘位置,卷取芯轴到达对面的移动转盘并支撑后,摆动压辊压下,启动卷取主马达,卷取芯轴开始卷取(一般选择上卷取),随着废边卷径的不断增大,摆动压辊不断被动抬高,当到达设定最大卷径时,PLC控制系统发出卸卷自动步信号,液压剪(通常在剪切中位)剪断废料边丝,200 r/min高速卷取收卷,转20 s,芯轴停车,压辊抬起,卷取芯轴拔出,移动转盘缩回打开,侧移门打开,废料小翻板打开,废边卷由于自重,沿着小导板斜面滚入提升小车废料斗内,再通过小车提升至废料横移车,由运输部料斗车运至处理地点。

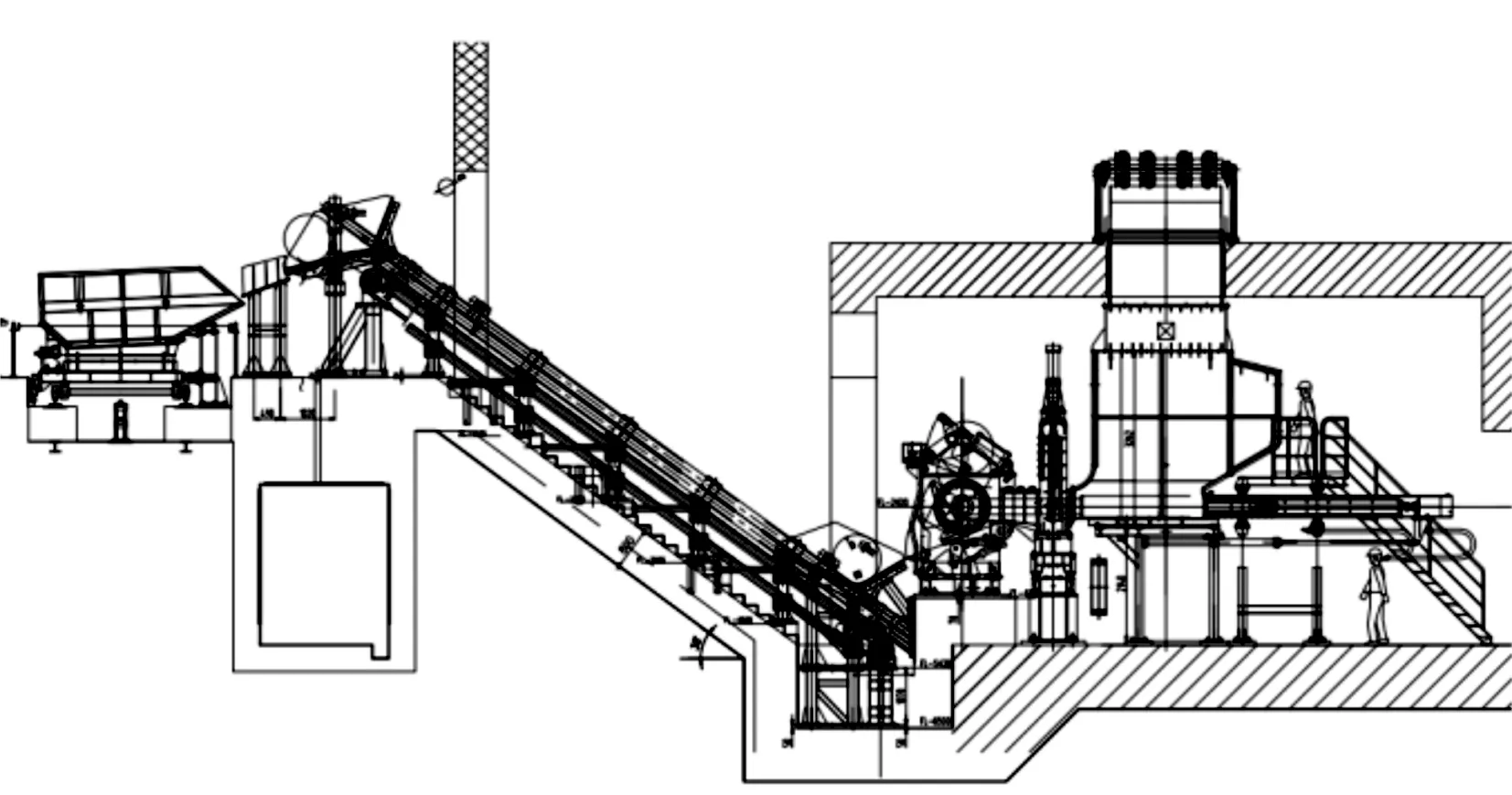

图1 废边卷球机的基本结构

2 故障分析

2.1 卡爪结构

原卡爪材质使用后端部磨损严重,与边丝烧结为一体,导致抽芯。原卡爪设计沟槽过深,边丝易被沟槽卡住抽出,导致卡爪带边丝。图2为卷球机芯轴边丝缠绕照片。

图2 卷球机芯轴边丝缠绕照片

2.2 卷径问题

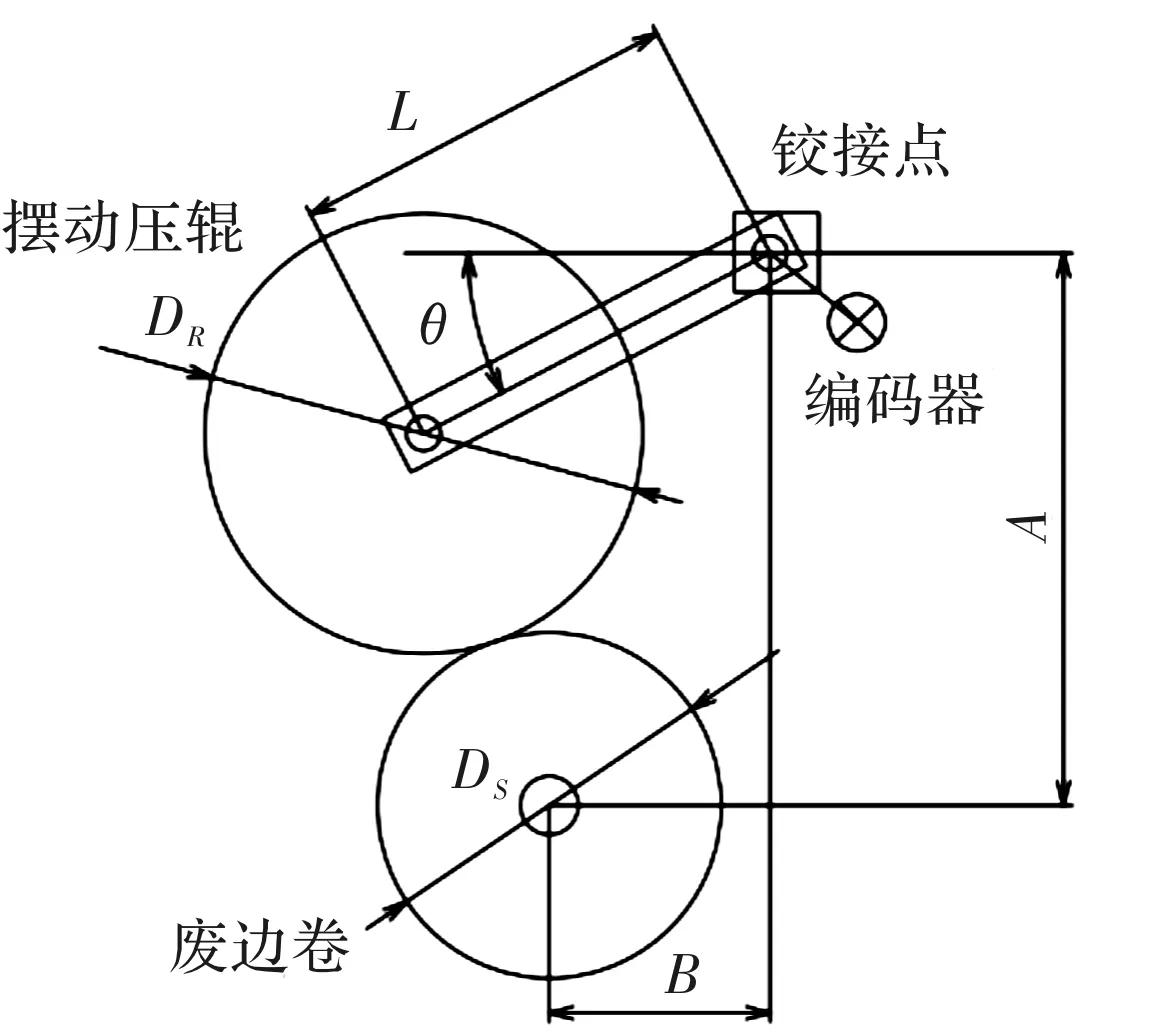

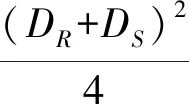

卷球机上压辊安装在摆臂上,由气缸推动摆臂围绕铰接点做上下摆动动作,随着卷球直径的不断变化,摆臂铰接点的编码器读值发生变化,由变化量函数来确认卷球直径。废边卷与摆动压辊位置关系图如图3所示。

图3 废边卷与摆动压辊位置关系图

原有的卷径计算公式

DS=24.05θ+349.2 mm

经过实际测量,此计算公式不能应用于所有卷径计算,在实际使用过程中,往往造成卷径值显示的失准,还需要数据修正。

2.3 边丝缠绕在芯轴与转盘之间

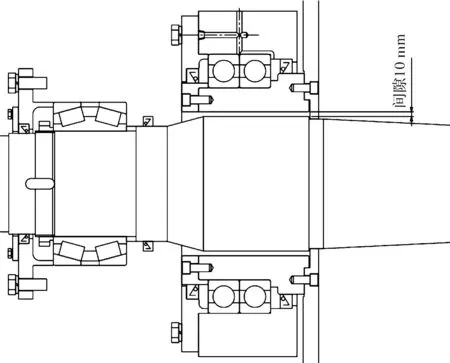

芯轴与转盘间隙太大,芯轴与转盘内圈间隙量单侧10 mm,缠绕边丝的芯轴退出时,此处无法起到阻碍边丝的作用,边丝将轻松通过此处被拉到设备本体外,造成废球无法掉落。边丝拉出设备本体情况如图4所示,芯轴与转盘内圈间隙图如图5所示。

图4 边丝拉出设备本体

图5 芯轴与转盘内圈间隙图

3 改进措施

3.1 芯轴的卡爪

将卡爪外形更换为锥边棱角圆弧形,提高强度。经过方案比对,锥边棱角锋利形,使用时发现棱角易崩,造成带边丝;无锥头形,使用时发现外圈摩擦,边丝粘连;最后采用边棱角圆弧形,使用至今效果良好,并扩展制作新材料卡爪,材料强度提高到HRC55-60以上。

重新设计并委托修配改厂家制作,委托检修单位对新制作的卡爪现场安装。如图6所示为新型卡爪设计图,如图7所示为卡爪改造过程图。

对策实施后,通过生产现场一段时间的跟踪,由于卡爪缠绕带钢边丝造成的抓料及卸卷困难现象消失。

图6 新型卡爪设计图

图7 卡爪改造过程图

3.2 卷径优化

为了计算方便和直观,将摆动压辊的摆臂水平角度为0,向上为正,向下为负值。

由图3可得

(1)

简化后

(2)

式中,DS为废边卷球实际直径,单位mm;θ为压辊摆臂的摆角测量值;定义上压辊在水平位置的角度为0,向上读值为正,向下读值为负。

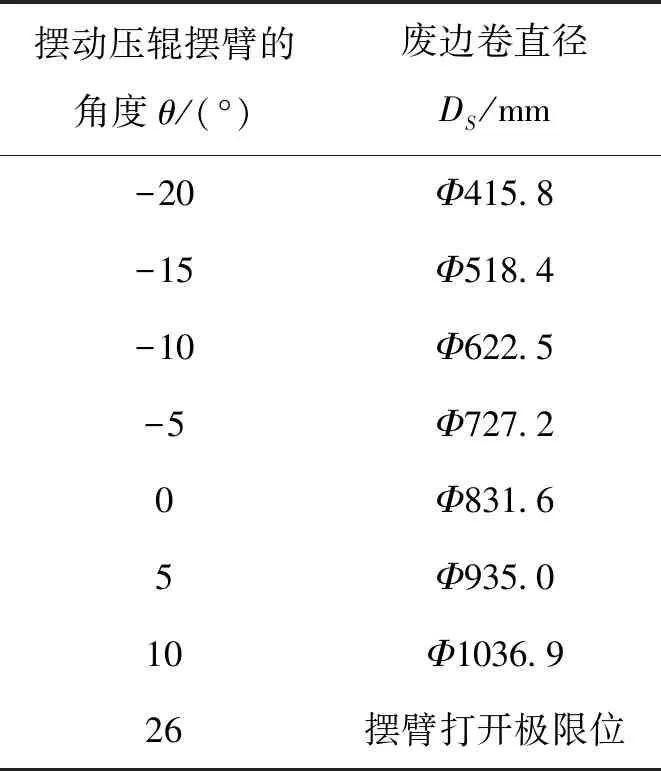

现场实测上压辊铰接点中心到上压辊轴中心L=600 mm,上压辊直径DR=900 mm,上压辊铰点中心到芯轴中心垂直方向的距离A=860 mm,上压辊铰接点中心到芯轴中心水平方向距离B=500 mm,由公式(2)可得到废边卷球的直径DS与上压辊臂的摆动角度θ的之间的关系,如表1所示。

表1 废边卷直径与摆动压辊摆臂角度的对应关系

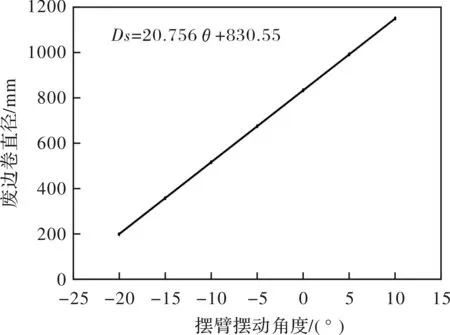

由于来料边丝的不均匀性,废边卷球机对边丝卷取过程中,实际的卷球并不规则,所以对废边卷直径的数值显示要求也不能过于精确,由于公式(2)计算过程比较繁琐,为了简化,根据表1显示数据,采用二维坐标,得出废边卷直径DS与摆动压辊摆臂的摆角θ关系,如图8所示。

图8 废边卷直径与摆臂角度线性关系图

由图8得

DS=20.756θ+830.55

(3)

通过公式(2)计算出废边卷球直径与表1中的废边卷球直径之间相差不大,可以满足此连退机组的控制要求。

由公式(3)得

(4)

编码器产生的脉冲数m与压辊摆臂旋转的角度θ关系为

(5)

式中,m1为编码器每转一圈的脉冲值,例如1024等,i为编码器轴与铰点轴之间的传动减速比(如两轴同心则i值取1)。

由公式(3)公式(4)可以得到绝对值编码器的脉冲数m与废边卷直径DS的关系为

(6)

通过以上计算,明确了编码器的旋转脉冲数m与废边球DS之间的关系,可以实现自动步时废边卷直径的函数计算。目前,此连退机组卷径自动控制比较稳定,对于提高生产效率、减少设备维护量有着重要的意义。

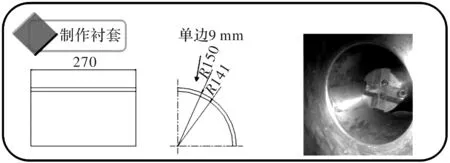

3.3 重新设计了铜合金套

由图5可以看出,原设计芯轴和转盘之间间隙为10 mm,为了尽量减少它们之间的间隙,而且避免芯轴与转盘之间的磨损,特设计制作铜合金衬套安装在芯轴和转盘之间,增加铜衬套后,单边间隙缩小为1 mm。图9为芯轴与转盘间隙改造图。

图9 芯轴与转盘间隙改造图

通过减小芯轴与转盘之间的间隙,在现场使用过程中,完全避免了卸卷时,芯轴将边丝抽出转盘的现象,同时也很好地解决了落料竖卷的现象。

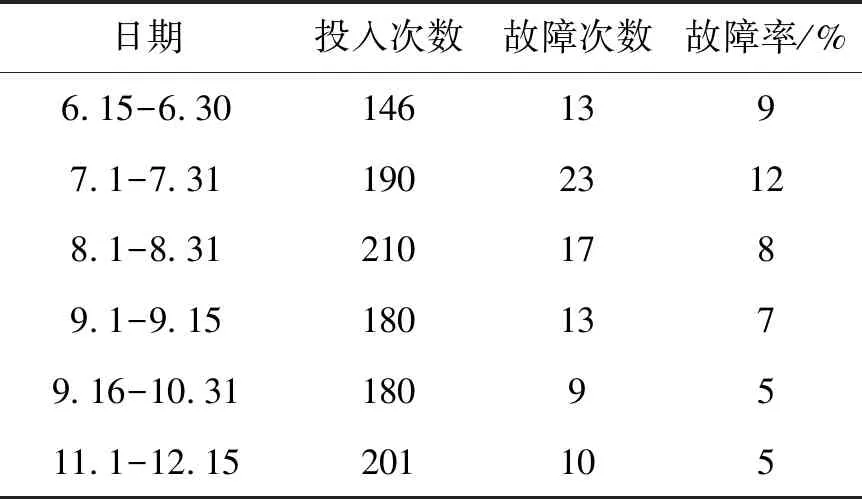

4 现场应用情况跟踪

本文重新设计了芯轴的卡爪、优化了卷径计算参数、重新设计了铜合金套,通过几个月的实施和现场跟踪,整理出了现场故障跟踪表,如表2所示。日期9月15日以前的数据为活动中卷球机,9月16日以后为活动后卷球机。活动中卷球机总投入次数726次,故障66次,卷球机故障率9%,活动后卷球机总投入381次,故障19次,故障率5%。

表2 卷球机现场故障跟踪表

通过表2数据显示,采取有效的改进措施后,使卷球机故障率居高问题得到很好的解决,生产运行良好,综合故障率由原先的平均9%,控制在5%左右。

5 结束语

碎边剪、压块机、废边卷球机,是冷轧处理线配套圆盘剪的关键设备,综合来看,碎边剪、压块机均有其各自的缺点,只有卷球机更适用于机组速度较高,板型变化范围较大的机组,从制造和维护成本而言,废边卷球机相对压块机又具有一定优越性。长远来看,通过不断地改进和优化废边卷球机,其在冷轧处理线中,将发挥越来越重要的作用。