螺纹连接模拟分析的简化建模

赵军涛,李 韬,杨甲申

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

螺栓连接并紧固装配体是机械设备最为常用方式。数据模拟计算分析装配件是否达到预想的紧固性能效果,所建模型中需要详尽的包含预紧、摩擦效应的3-D螺栓模型。然而,在处理大型复杂装配结构时,受模拟对象规模、计算机容量和计算成本的限制,考虑详尽的所有螺栓连接模型往往是很困难的。

在螺栓螺纹建模处理过程中,可以利用2-D 或3-D接触单元简化建模并获得非常接近实际模型的准确结果数据。相对于整个装配体而言,不仅所含螺栓、螺孔的数量多,主要是螺纹区域几何尺寸细小、变化量大。简化建模是把螺纹区域用在光滑的圆柱面上覆盖接触单元来模拟。依据用户定义的螺柱、螺纹几何数据进行性能分析计算。

螺栓螺纹简化建模方法多用于螺栓主要起传递载荷功能的装配机构。尤其是螺栓几何细节缺失、螺纹区再划分大量耗费资源的情形。

1 问题描述

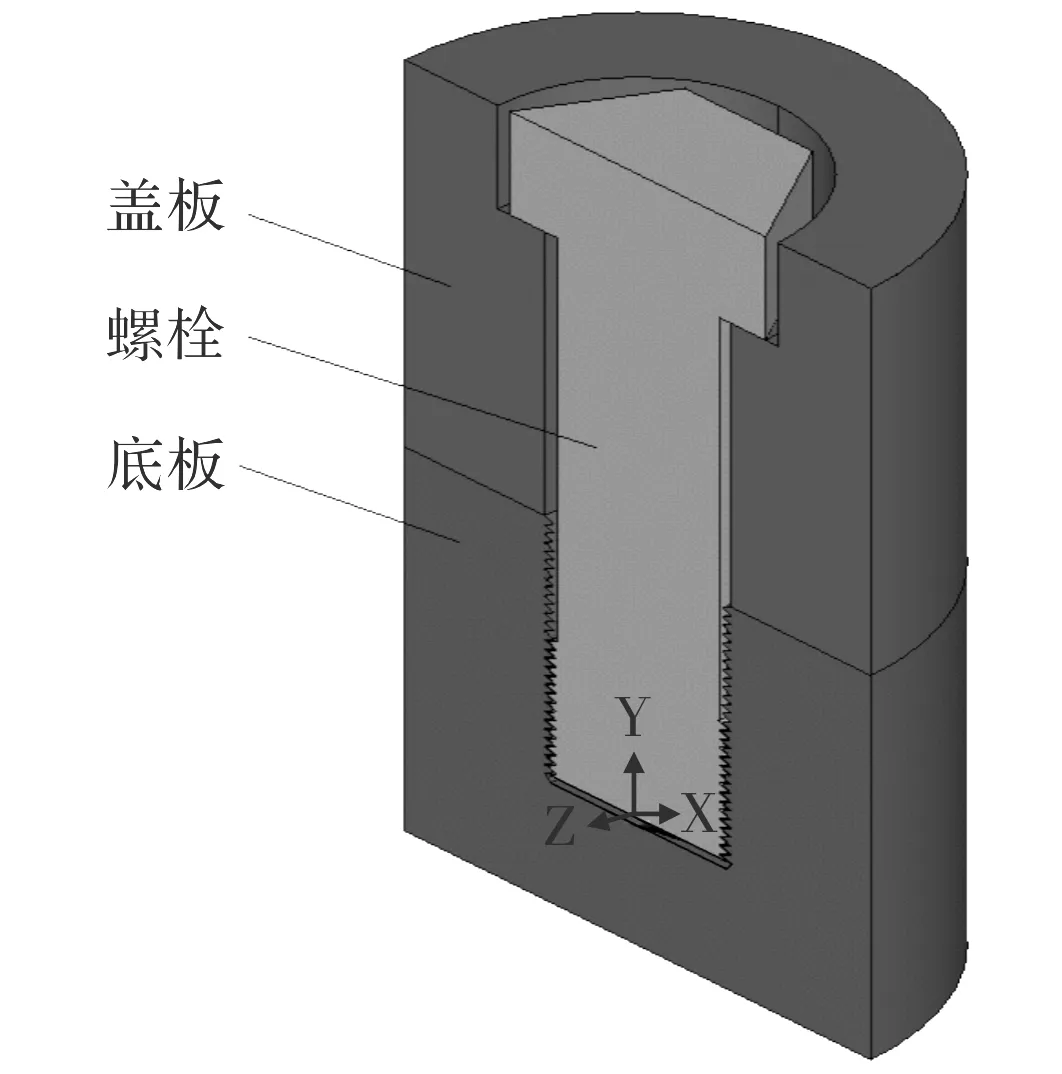

装配体螺栓连接的主要功能是实现预紧和零部件间的摩擦接触。图1为普通M100螺栓连接盖板与底板的示意图。螺栓承受预紧力,在螺纹区、螺栓头与盖板、盖板与底板间存在3个摩擦接触面。

图1 螺栓连接盖板与底板模型示意

螺栓装配时施加预紧力FY=210 kN,装配后盖板上表面施加向上的均布载荷q=42 MPa。螺栓模拟分析主要关心的是预紧力和接触面摩擦引起的螺柱上的应力数据变化、及螺栓预紧力变化等对装配体整体强度刚度的影响。通过这个模型将对螺栓简化建模和真实螺纹模型分别计算所产生的螺纹效应和螺栓应力等结果数据进行比较。

(1)实际螺纹模型。实际螺纹模型完全按照真实螺栓螺纹几何形状建模(2-D或3-D),与实际相符的模型给出详尽的螺纹性能,同时螺纹区域进行二次再细分,细密的网格划分会占用大量的资源。

(2)简化的螺栓螺纹建模。螺栓的螺纹区域可以用在相应直径的光滑圆柱面上覆盖接触单元来模拟,不需建立详尽的螺纹几何模型,是一种快捷简便的模拟方法。

2 模型的建立

创建由标准M100标准螺栓连接的盖板和底板模型。总体坐标系原点取螺栓下端圆截面中心,X,Z轴均指向半径方向,Y轴向上与中心轴重合(图1)。可以分别用2-D轴对称单元或3-D实体单元模拟,螺栓、盖板和底板为双线性各向同性材料。

2.1 创建螺栓、盖板和底板模型

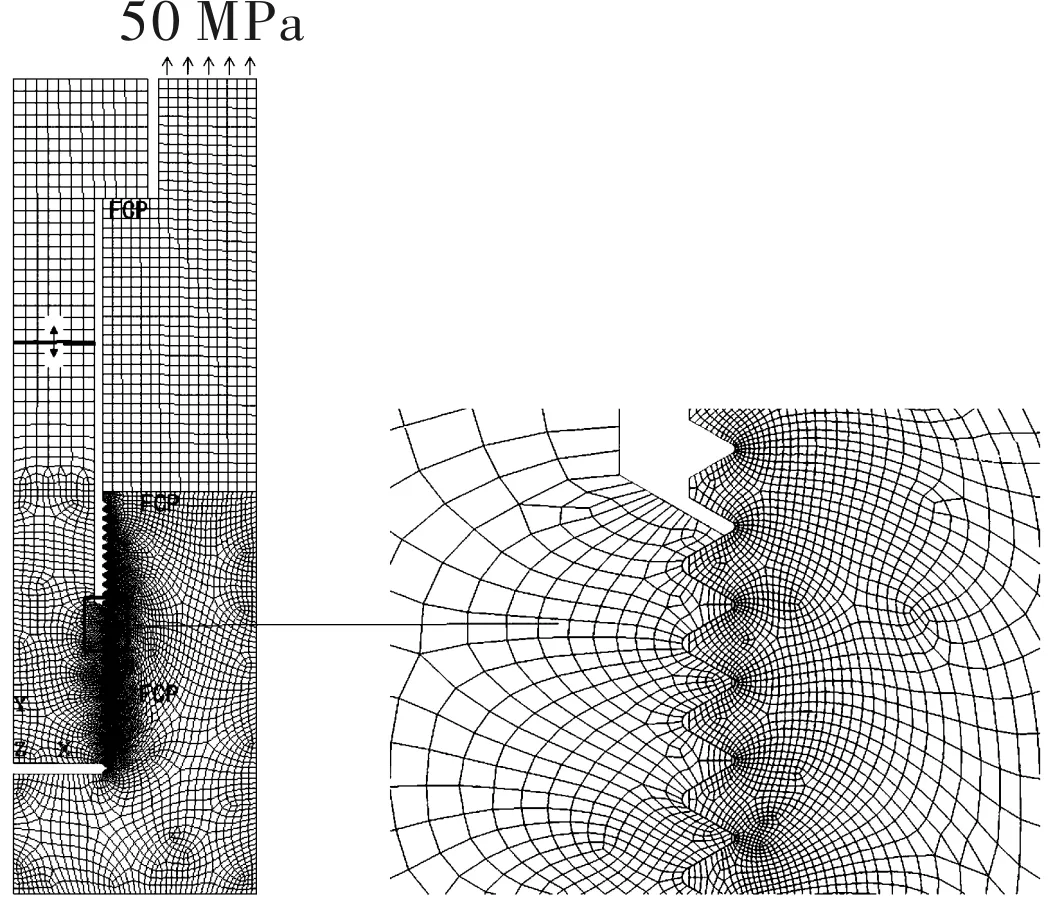

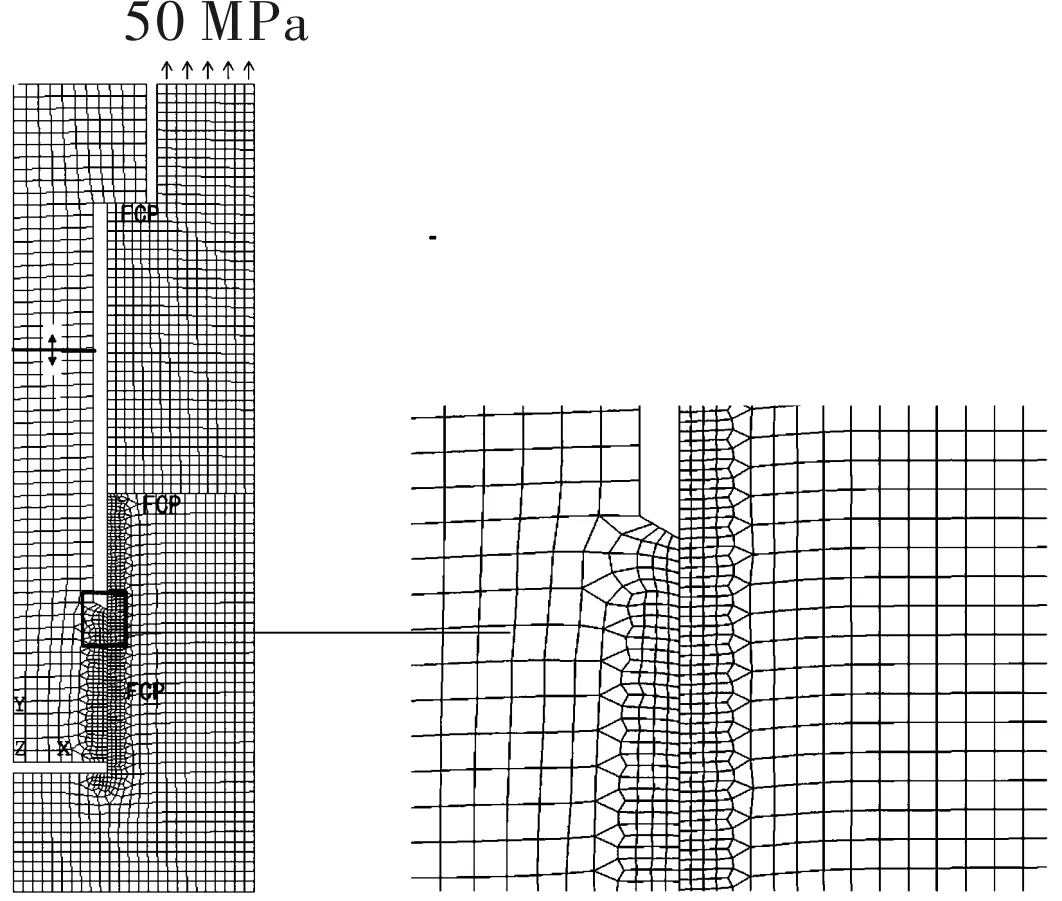

建立螺栓下端有实际螺纹的模型,并建立螺栓下端光滑的模型。M100螺栓长360 mm,标准螺纹外径100 mm,中径97 mm,螺纹区长100 mm,节距4 mm,螺纹角60°,盖板、底板外径350 mm,厚度分别为220 mm和210 mm。2-D轴对称单元(plane 8节点183单元)建立的实际螺纹连接模型如图2所示。取代螺栓下端实际螺纹几何形状的是相应直径的光滑圆柱。2-D轴对称单元简化模型如图3所示。图2、图3中FCP指零件间的摩擦接触面,双箭头表示预紧力。

图2 2-D轴对称单元实际螺纹连接模型

图3 2-D轴对称单元简化的螺栓连接模型

2.2 建立螺栓预紧力作用截面

预紧力是螺栓连接结构模拟的要素之一。预紧力始终保持作用并传递载荷,而一般结构的外载荷对螺栓的作用仅占其总载荷的小部分。预载荷是通过上下板紧固产生,螺栓预紧力是假设把螺柱模型切成两段、且两段间互相拉伸模拟的,如图2、图3中双箭头所示。

在通用FEA分析计算ANSYS软件中,结构中紧固件如螺栓预紧力可通过两个步骤施加。先对螺栓进行网格划分,使用程序语句PSMESH或GUI格式在螺柱上选定的预紧力截面插入专用预紧单元PRETS179;再用程序语句SLOAD或GUI格式施加具体载荷。

2.3 创建接触对

如图3所示,依据实际情况,模型中设定了3组摩擦接触对(FCP)以模拟零件互相接触面。给定摩擦系数为0.15。2-D轴对称单元和3-D实体单元模型中接触区分别用接触单元CONTA172和CONTA174再划分;相应目标面用TARGE169(2-D)和TARGE170(3-D)划分,并设定增强拉格朗日算法。模型中存在螺纹区、螺栓头与盖板和盖板与底板等 3组摩擦接触对(FCP)。

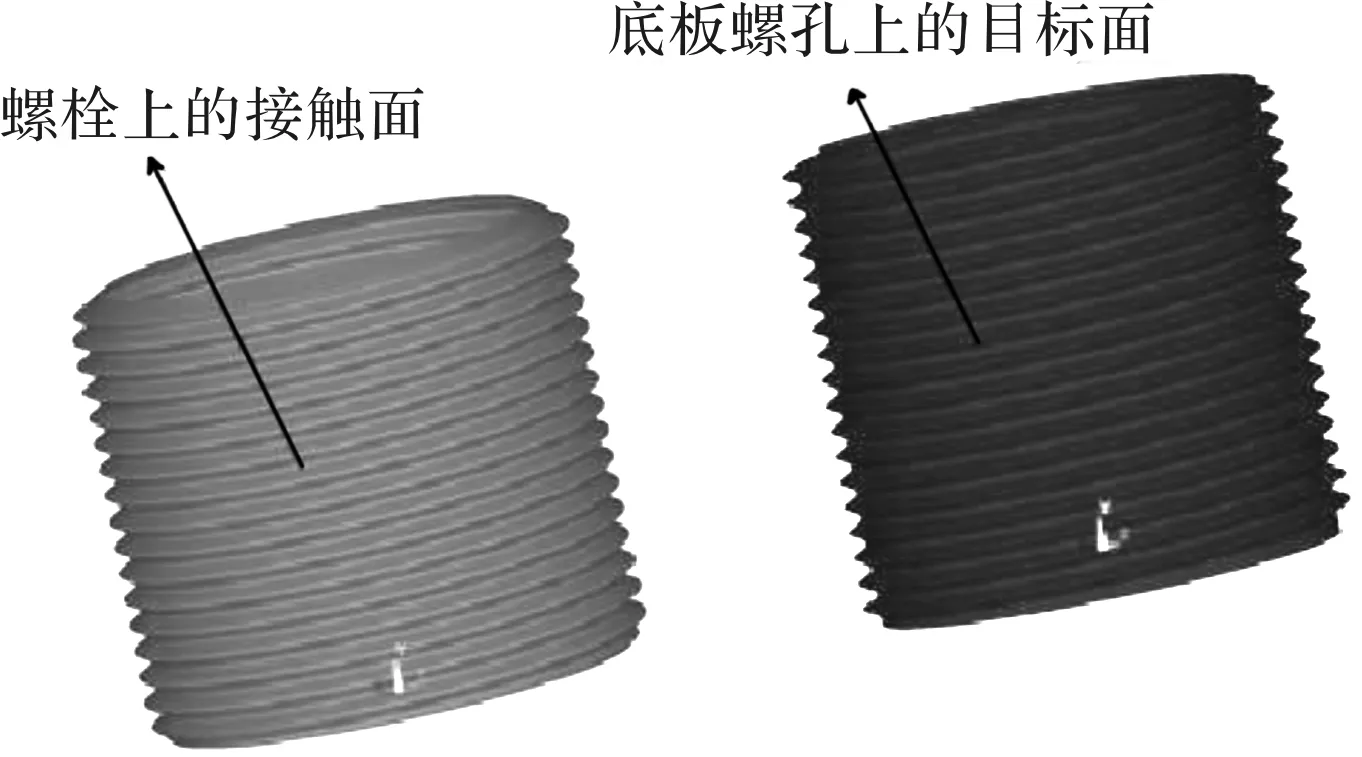

(1)实际螺纹模拟的螺纹区接触对定义。在螺栓外螺纹面(接触面)和底板螺孔螺纹面(目标面)之间定义摩擦接触对。与一般接触检测比较,使用表面投影接触检测,对被接触面覆盖的单元会产生更为准确的响应,实际3-D螺纹模拟的螺纹区接触对如图4所示。

图4 真实螺纹模拟的螺纹区接触对

(2)简化建模的螺纹区接触对定义。直接在螺栓前端圆柱面上生成接触单元CONTA174(3-D)或CONTA172(2-D),即螺栓上原螺纹区被简化为相应直径的圆柱面并设定为接触单元,接触区域依据用户定义的螺纹几何数据和螺纹区端点参数参与计算。同样,目标单元TARGE170(3-D)和TARGE169(2-D)在底板螺孔内壁圆柱表面生成,即接触面和目标面都是用相应位置的光滑圆柱面简化模拟(图3)。截面参数程序语句SECTYPE和SECDATA用来定义接触对参数。

螺栓头和盖板间的接触对、盖板和底板间的接触接触对位置明确,定义相对简单,如图2、图3中两横截面FCP处所示,同样设定使用表面投影接触检测。

3 材料特性及边界条件

3.1 材料特性

螺栓线弹性,弹性模量E=2.0×105MPa,波松比μ=0.3;双线性各向同性随动硬化常数,屈服极限σY=450 MPa,切线切弹性模量ET=2.0×104MPa。

盖板和底板线弹性,弹性模量E=2.0×105MPa,波松比μ=0.3;双线性各向同性随动硬化常数,屈服极限σY=280 MPa,切线弹性模量ET=2.0×104MPa。

3.2 边界条件和载荷

底板底面各向固定,工况1施加螺栓预紧力FY=256.446 kN;工况2在盖板顶面再施加向上的均布力q=42 MPa。通用有限元软件ANSYS求解选项中激活大变形效应,分两载荷步完成非线性静态求解。

4 结果分析

4.1 轴向位移

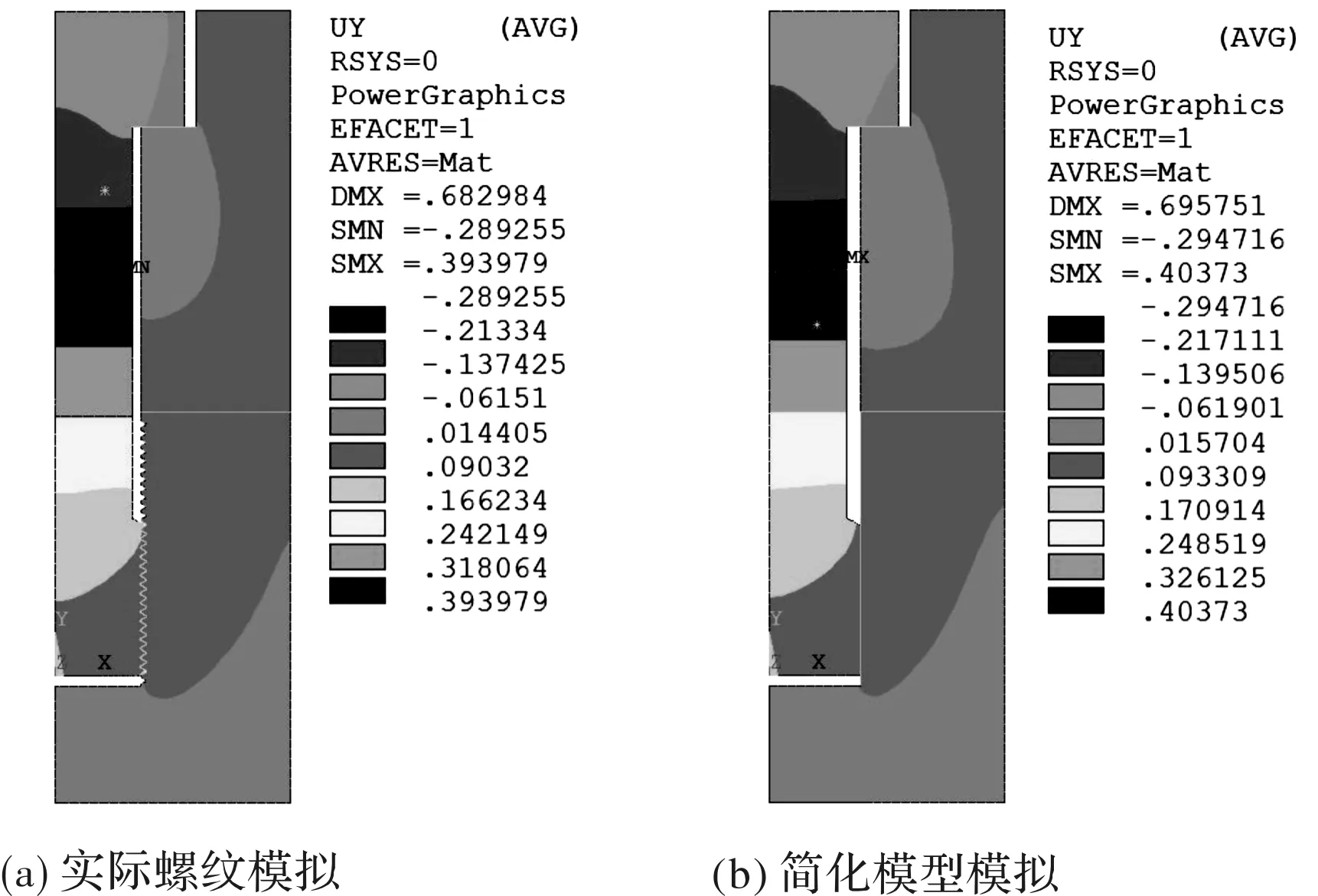

螺栓受拉产生的轴向位移(UY)的效果如图5所示(2-D模型结果)。对比图5中两种方式的轴向位移(UY)的最大值和最小值误差分别为2.4%和1.9%。

图5 2-D 轴对称单元模型轴向位移(UY)

4.2 Von Mises应力

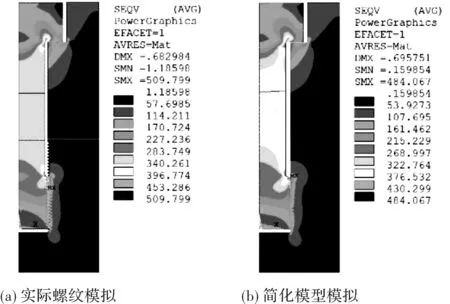

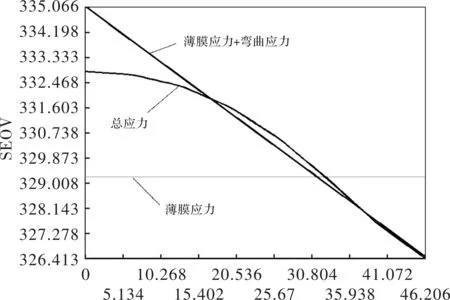

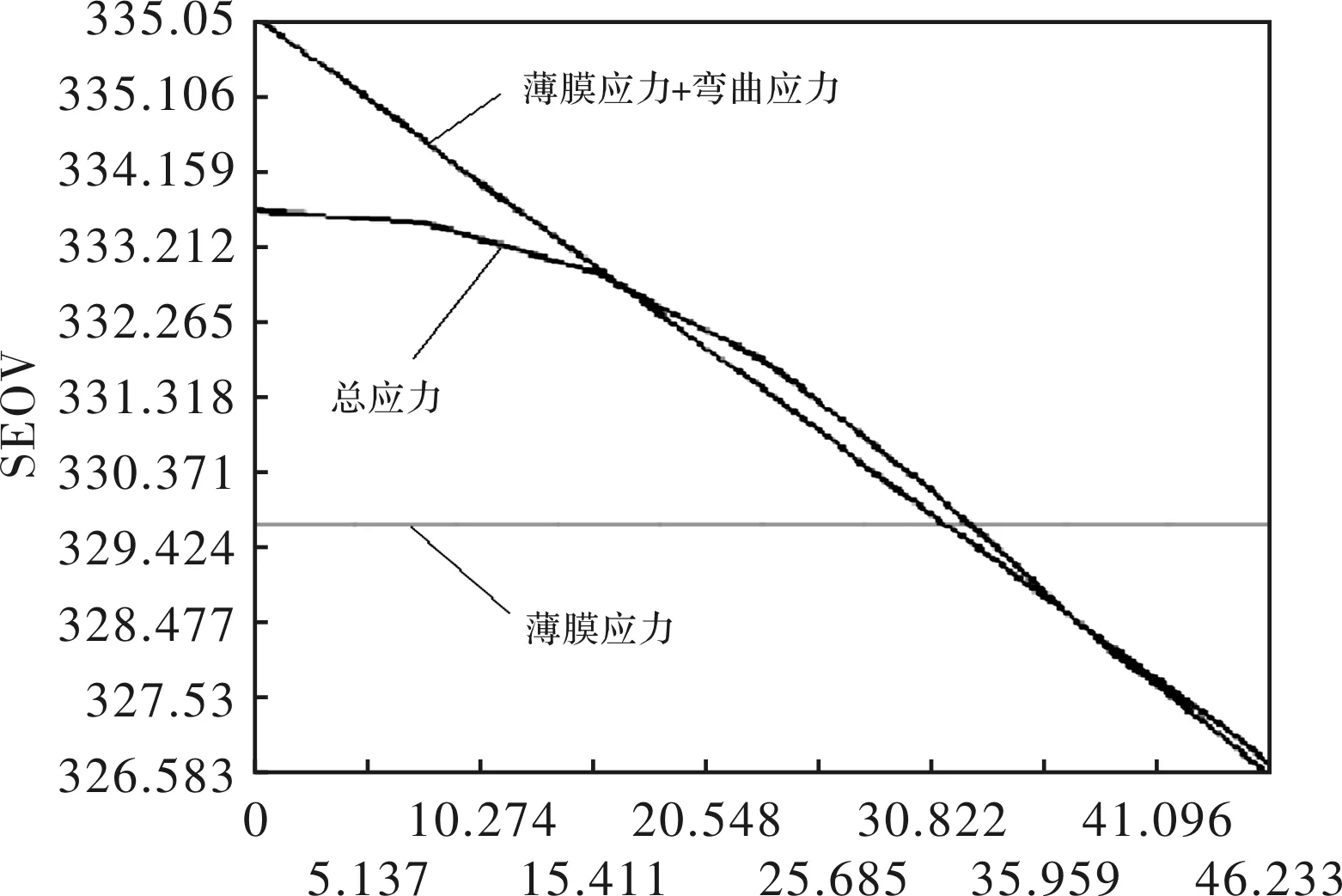

图6所示为 2-D 轴对称单元模型Von Mises应力图,螺栓上Von Mises应力的分布、大小相似。对比图6应力云图,两种方式产生的Von Mises应力最大值都在螺纹接触区上端,误差约为5.0%。在螺栓截面尺寸变化最大的螺柱根部节点Von Mises应力值相差约为2.5%。自总体坐标原点截取Y=280 mm螺栓截面,对该截面圆心到圆周的半径上作应力等效线性化(Linearized Stress)处理,对应各应力分布曲线如图7、图8所示。同样可看出,相同位置上两组各对应数据相差很小。

图6 2-D 轴对称单元模型von Mises应力

图7 实际螺纹模拟Y=280 mm截面应力沿径向分布的应力线性化曲线

图8 简化模型模拟Y=280 mm截面上沿径向分布的应力线性化曲线

4.3 计算时间比较

在DELL Precision T7600工作站上运行时间比较如表1所示。

表1 运行工作时间表

如果对上述模型用3-D实体单元处理,做同样精度分析,真实螺纹模拟需划分实体单元约1 200 000个,其中接触和目标单元120 000个;而简化的螺栓截面法模拟需划分实体单元约74 000个,其中接触和目标单元5 500个;计算时间前者是后者的10多倍。

5 结束语

螺栓螺纹区及螺柱的模拟可以通过螺栓简化建模方式实现。本文通过对两种方式的结果数据比较研究,充分显示出了螺栓简化建模方法的有效和简易性。尤其是在需要建立3-D模型、有多个螺栓连接的且需考虑螺栓预紧力的大型复杂装配体模拟过程中,相对处理实际模型其效率具有明显优势。