打捆机导带槽装置及捆带盘胀缩装置的改进

郭 韡,张康武,俞洪杰,孙亚波,尹 刚

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

打捆机作为冶金包装机械中的关键设备,目前仍以进口为主,由于进口设备成本比较高,国内自主研发速度缓慢,导致我国冶金包装行业的整体水平较低。因此很有必要发展国产打捆机技术,提高该行业生产率,减轻工人的劳动强度[1-4]。

打捆机的作用是将钢卷包装好的材料进行打捆固定,通常是钢卷完成包装的最后一道工序。打捆机一般分为两种,一种是周向打捆机,沿着钢卷圆周方向进行打捆;另一种是穿心打捆机,沿着钢卷轴向穿过眼心进行打捆。在包装过程中两台打捆机缺一不可。不管是周向打捆机或者穿心打捆机,导带槽装置和捆带盘装置都是其重要组成部分[5]。传统导带槽装置的设计为外置弹簧式开合,并通过螺母固定联接。外置弹簧式导带槽装置所需空间大,导带槽在频繁开合时螺母联接很容易松动而导致弹簧飞出。常见的捆带盘胀缩装置为双链板胀缩形式,结构设计复杂且导向轮轴承容易损坏,直接影响包装机组的作业率。本文以周向打捆机为研究对象,设计了销子联接的内置弹簧式导带槽装置和结构简单且无需导向轮的单链板捆带盘胀缩机构。

1 打捆机设备组成

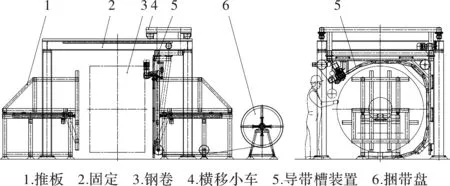

如图1所示,周向打捆机主要由推板、固定架、横移小车、导带槽装置及捆带盘等组成。推板是在钢卷打捆过程中用于固定包装钢卷的护圈。横移小车带动导带槽在固定架上进行横移,当横移到钢卷的打捆位置时停下,导带槽前端的打捆机头送带,捆带通过导带槽将钢卷缠绕,最后人工(半自动打捆机)或打捆机头(全自动打捆机)将钢带从导带槽中抽下并进行打捆固定,捆带盘用于打捆捆带的送给[6]。

图1 周向打捆机

2 打捆机装置改进

2.1 导带槽装置改进设计

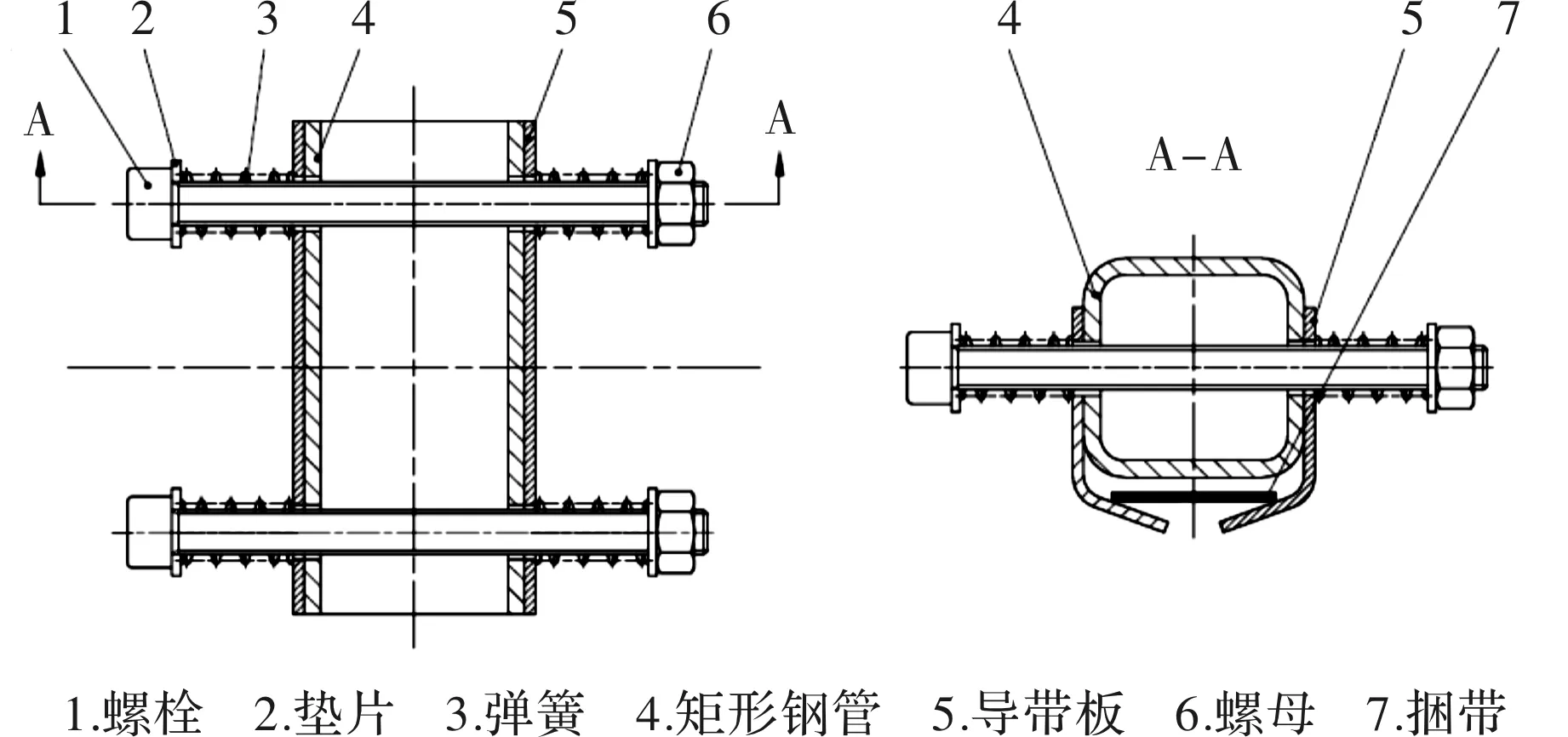

作为打捆机中的关键部件导带槽装置,它的作用是将捆带从打捆机头的一端送到另外一端,即为捆带所经过的导路,它的结构为弹簧压板形式,送带过程中导带板受到弹簧的压力捆带不会从导带槽落下,受拉力后导带板打开捆带从导带槽滑下[7]。传统的导带槽装置往往都是通过外置弹簧进行开合,如图2所示。图中左右两片导带板通过螺栓、垫片、弹簧以及螺母固定在矩形钢管上,捆带在两导带板及矩形钢管之间穿过。当穿带结束,捆带下抽时,矩形钢管两侧导带板受力向外侧移动,压缩弹簧,两侧导带板向外滑移并且之间的间隙增大,直到开口度大于捆带的宽度时,捆带从两导带板之间抽出,弹簧和导带板复位。这种方式不仅占有空间大,美观度欠佳,且该导带槽的固定方式为螺母固定,易产生松动,给维保人员带来很大的麻烦。为此,对传统导带槽装置进行了改进设计。

图2 外置弹簧式导带槽装置

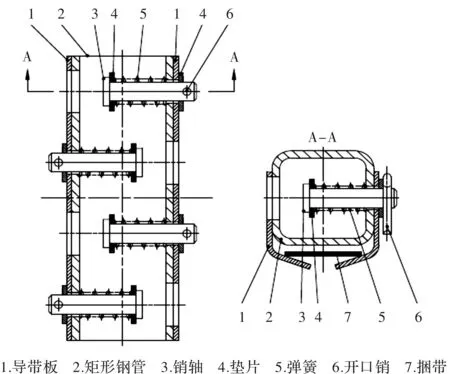

图3为改进后的内置弹簧式导带槽装置。首先将传统导带槽装置中两个长的螺栓变为4个短的销轴,并将销轴卡弹簧的部分放在了导带槽内部;然后将螺母联接改为了开口销联接。内置弹簧式导带槽装置中两片导带板通过销轴对称布置在矩形钢管两侧,矩形钢管每侧的导带板通过两个销轴进行联接,销轴的轴肩端在矩形钢管内壁侧,销轴安装开口销的一端在矩形钢管外壁侧,销轴的轴肩端与矩形钢管内壁之间依次装有垫片和弹簧,即导带板两侧分别是矩形钢管外壁和垫片,并通过垫片外侧销轴上的开口销将其定位。销轴轴肩端部正对的矩形钢管壁和导板处开有孔,且开孔尺寸大于销轴轴肩直径和垫片直径,便于销轴的安装。

图3 内置弹簧式导带槽装置

内置弹簧式导带槽装置的工作原理为:当捆带下抽时,矩形钢管两侧导板受力向外侧移动,并使开口销带动销轴一并向外侧移动,此时销轴轴肩向矩形钢管内壁方向压缩弹簧,两侧导带板之间的间隙大于捆带宽度时,捆带下滑;当抽带结束后,弹簧恢复原状,并带动销轴、开口销、垫片和导板恢复原位。

2.2 捆带盘胀缩装置改进设计

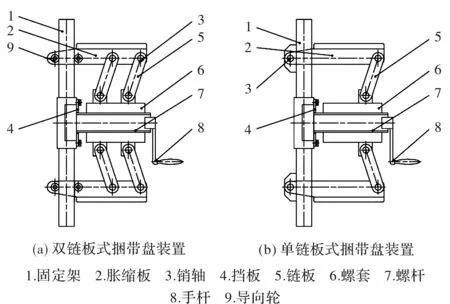

捆带盘作为打捆机中的关键部件,它的作用是适时给打捆机送给打捆所需的捆带。常见的双链板式胀缩装置结构复杂,成本高,拆装、维护不方便,不易于实施[8-10]。为此,对双链板式胀缩装置的结构进行了改进,如图4所示。

图4a为常见的双链板式胀缩装置。双链板式胀缩装置其链板数量为两套,并且配有导向轮,在胀缩时上下移动。由于捆带盘的内径是一定的,因此将双链板导向轮水平升降胀缩装置改进为单链板铰接锥形胀缩装置,即去掉双链板胀缩装置中的导向轮,将外侧导向轮的位置改为销轴铰接,同时去掉一套链板,便成为结构简单的单链板胀缩机构,如图4b。

单链板式胀缩装置的固定架上设有不少于两个铰接口,每个铰接口须放在固定架外侧,通过销轴与胀缩板一端铰接,胀缩板另一端通过销轴与链板一端铰接,链板另一端通过销轴与螺套上的铰接口铰接;螺套设有内螺纹,与螺杆外螺纹通过螺纹配合;螺杆一端为圆柱头,嵌入固定架中心的盲孔内,通过挡板约束可使螺杆发生转动且不发生移动;螺杆另一端配有手柄接口,可通过旋转手柄使螺杆转动带动螺套前后移动,从而带动链板移动并改变链板与胀缩板之间的夹角大小实现胀缩功能。

图4 捆带盘装置

3 结束语

改进后的导带装置和捆带装置均已成功在某钢厂使用,用户反映良好。导带槽装置通过将弹簧内置,使得整个导带槽的空间结构明显减小,同时将原来的螺母联接改为开口销联接,这样不会因为导带槽的经常开合而导致螺母的松动和脱开,也不需要维保人员经常紧固螺母,大大减少了设备后期的维护时间。改进后的捆带盘胀缩装置不仅省去了导向轮轴承的更换,并且之前使用过程中产生的导向轮卡阻现象也得到了解决,后期维护也很方便。