基于优化法的飞行器复杂结构连接面刚度参数辨识

潘鹤斌,宋波涛,王 皓

(1. 海军驻上海地区第六军事代表室,上海 201109; 2. 上海机电工程研究所,上海 201109)

0 引 言

文献[1]指出:在飞行器结构动力学分析中,一些复杂结构(如空气舵-液压伺服机构)中存在许多连接面,如折叠对接面、轴承与舵轴配合、液压机构与摇臂的连接等。连接面的间隙、摩擦、接触等非线性因素给结构振动特性计算带来了困难。

在工程上一般采用弹簧元来近似地模拟连接面的相互支撑受力关系。但是,由于连接面刚度不可测,其取值往往很难确定,通常只能根据模态试验的结果采用经验来估计其刚度的近似值,所以计算结果很难与模态试验一致。

本文对连接面刚度参数辨识方法进行了归纳,并提出了一种利用优化法来实现连接面刚度辨识的方法。该方法可精确地辨识各连接面刚度,显著地提高模态计算精度。

1 连接面刚度参数辨识方法

文献[2]中给出了考虑连接面与不考虑连接面的情况下国外某些导弹模态固有频率的偏差。连接面存在对全弹固有频率的影响见表1。

表1 连接面存在对全弹固有频率的影响Tab.1 Influence of joint surface on natural frequency of missile

由表1可以看出,飞行器动力学模型建模过程中必须考虑连接面刚度。含有连接面的复杂飞行器结构存在多种连接面,连接面的刚度不可直接测量,因此,其连接面刚度的取值直接影响模态计算结果。

结构连接面的参数主要是指连接面刚度、阻尼和附加质量等。对于一般的结构,如果阻尼和附加质量较小,可以不予考虑,连接面参数识别主要针对连接面刚度进行。

一般连接面刚度采用特征方程反问题来进行参数辨识,如采用最小二乘法可实现可测自由度向不可测自由度扩展,受篇幅限制不再赘述。本文提出一种优化法来进行连接面刚度参数识别。

2 基于优化法的连接面刚度辩识

2.1 建立最小平方误差意义下的目标函数

连接刚度辨识的目的是减小计算值与试验值间的误差,因此,把试验值与计算值的误差作为优化的目标函数。

(1)

由于计算的自由度数远远大于试验的自由度数,为了使计算振型和试验振型有可比性,需要把计算的自由度通过动力聚缩的方法聚缩到试验的自由度上,并且二者均采用相同的归一化方法(本文采用最大值归一化)。

2.2 选取设计变量

把需要辨识的连接面弹簧元刚度作为设计变量。

2.3 设计频率约束

在振动特性计算中,振动固有频率是考核计算模型是否精确的最关键因素。本文把频率作为约束,可以使计算的频率值落在允许的范围之内。根据经验,频率约束按1阶、2阶、3阶分别取为±1.5%、±3%、±5%。

2.4 求解优化问题

采用单纯形法、梯度法等方法来求解上述优化问题,最后可以得到满足频率约束的最优解,从而可以获取与模态试验结果最为接近的一组振型。设计变量的最优取值就是本文关心的连接面刚度。

3 算例

3.1 问题描述

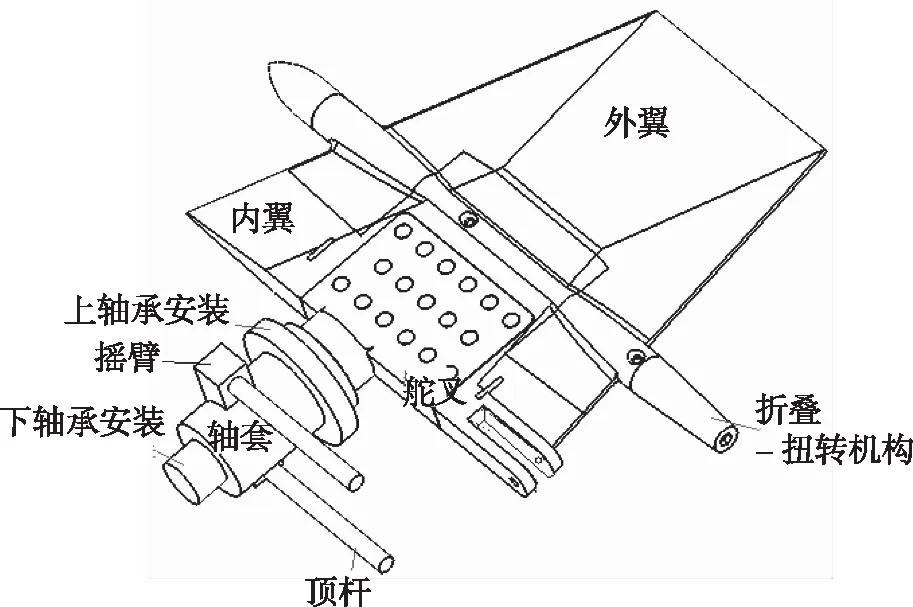

如图1所示,某折叠空气舵-支撑机构由外翼、内翼、舵叉、折叠-扭转机构、上轴承安装、下轴承安装、轴套、顶杆、摇臂等组成。外翼和内翼通过一个折叠-扭转机构连接,内外翼有斜面配合;舵叉铆接在内翼上;舵轴通过销钉与轴套相连,轴套与轴承配合,轴套中部伸出两个摇臂,顶杆的球头与摇臂组成球轴承,顶杆另一端与支撑机构连接,并且有液压作用在顶杆上。

经过简单的分析可以看出,折叠空气舵-支撑机构存在的主要连接面有:内外翼斜面配合面;轴承对轴套的支撑;液压系统通过顶杆与轴套的摇臂连接。

图1 折叠空气舵-支撑机构示意图Fig.1 Schematic diagram of folding air rudder and supporting mechanism

3.2 有限元模型构建

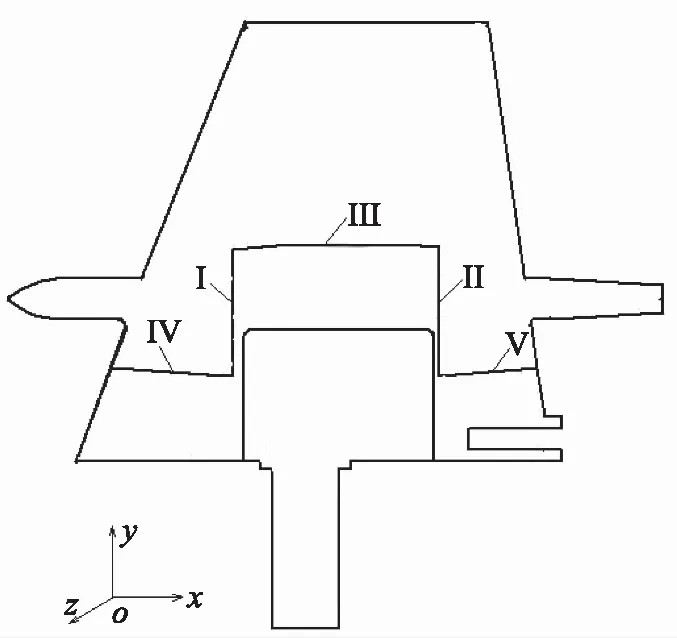

采用十节点四体单元建立的内翼、外翼和舵叉实体模型;折叠-扭转机构的扭簧采用梁元,并且在扭头的位置用弹性单元把梁元节点与转轴内壁相连。为了模拟折叠对接面间隙对结构振动特性的影响,内外翼对接面上重合的节点对之间采用单自由度弹簧元连接。如图2示,对接面Ⅰ、Ⅱ上的节点对之间生成若干x方向自由度的弹簧元(近似认为这些弹簧元刚度相同);对接面Ⅲ、Ⅳ、Ⅴ上的节点对之间生成同时具有y方向和z方向自由度的弹簧元。

图2 连接面示意图Fig.2 Schematic diagram of joint surface

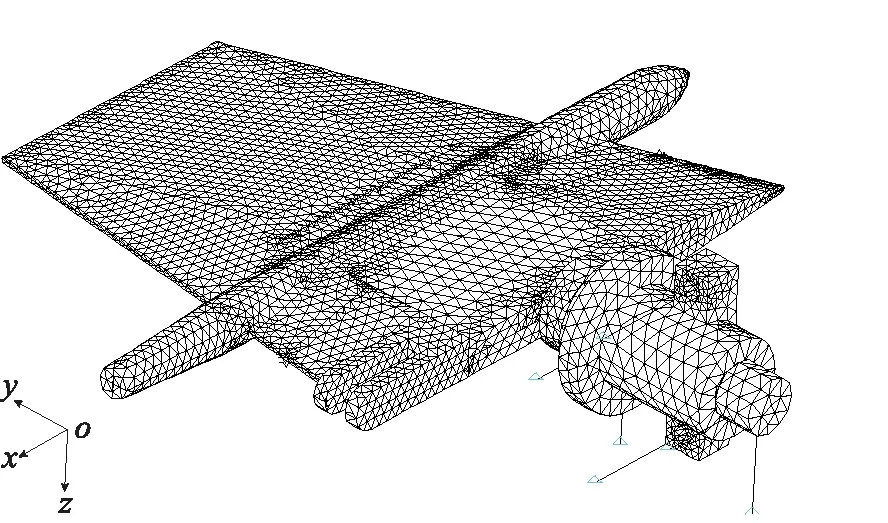

轴套与舵轴在销钉的位置用弹性单元相连。为了模拟轴承对轴套的约束,把轴套中心点用弹性单元与轴套外侧一圈连接起来,对中心点建立接地的x、z向弹簧单元。图3为空气舵有限元模型。

图3 空气舵有限元模型Fig.3 Finite element model of air rudder

4 分析及讨论

4.1 参数辨识前的计算结果

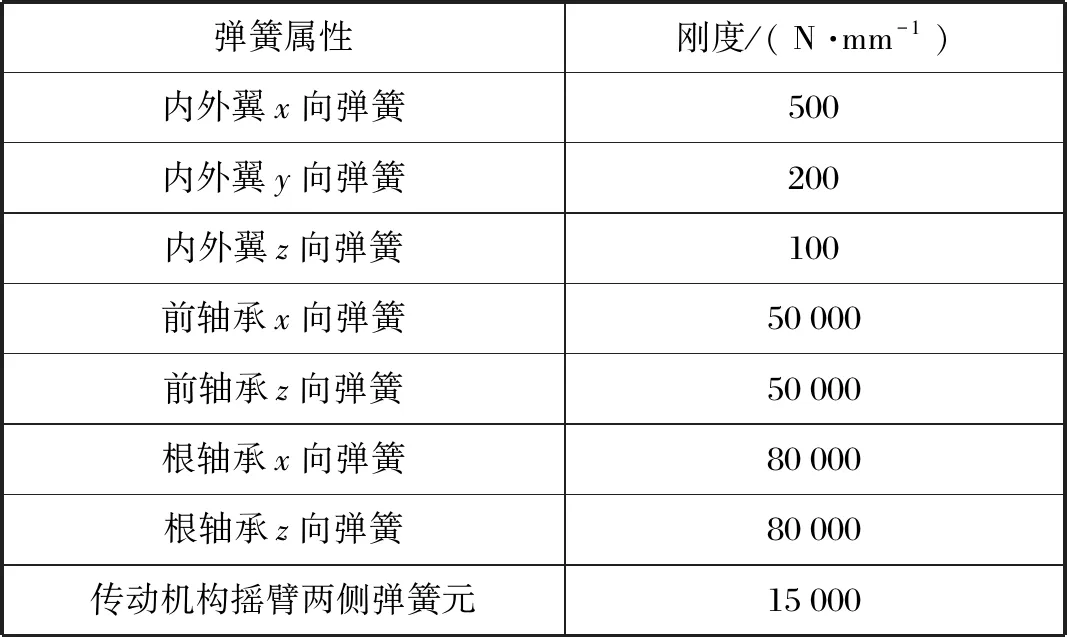

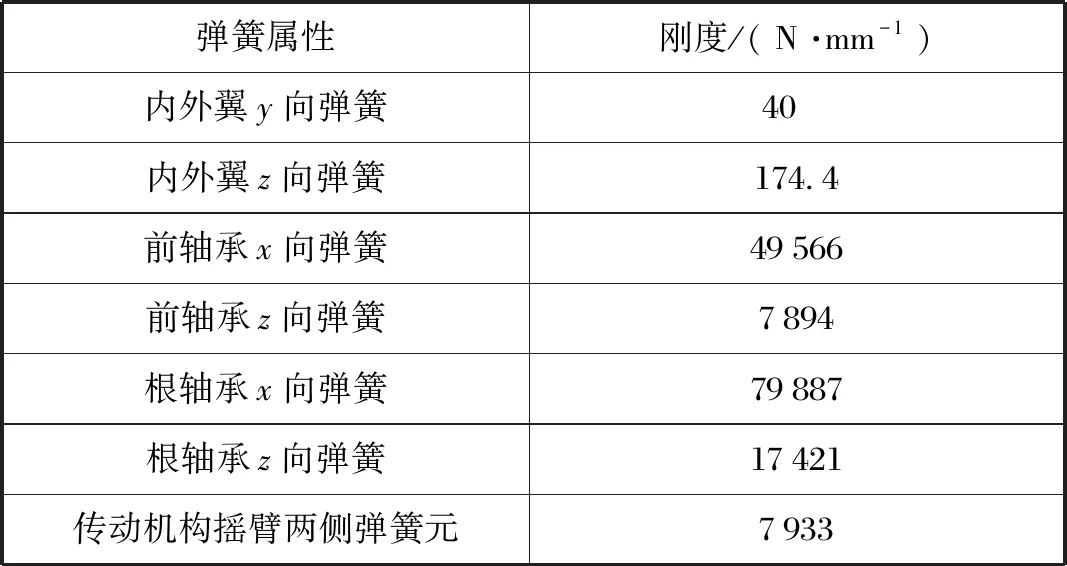

建立模型后,依据结构支撑刚度理论计算并根据经验,对连接面刚度进行初值设置,设置的连接面刚度初值见表2。

表2 初步计算所用的连接面刚度Tab.2 Joint surface stiffness parameters used for preliminary calculation

根据试验的频率和振型对各个连接面刚度进行调整,不断地改变连接面刚度,从而使计算结果接近试验值,初步计算结果与试验对比如表3所示。

表3 初步计算结果与试验值对比Tab.3 Comparison between preliminary calculation results and test values

计算的一阶振型和试验的一阶振型最小二乘差为0.739 0。

4.2 连接面刚度辨识的结果

通过本文第2章给出的方法计算得到的连接面刚度值见表4。

表4 通过优化法辨识的刚度值Tab.4 Stiffness values identified by optimization method

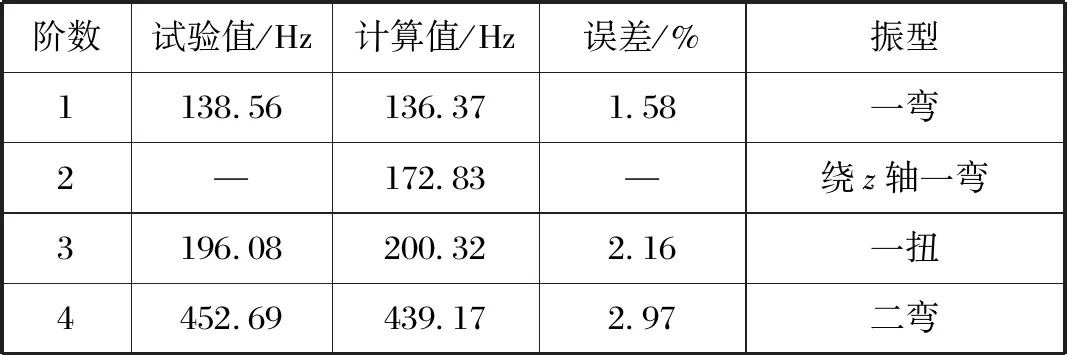

连接面刚度辨识后的振动特性计算结果见表5。

表5 通过优化法得到的振动特性计算结果Tab.5 Results of vibration characteristic by optimization method

计算的一阶振型和试验的一阶振型最小二乘差为0.727 0。

5 结束语

从表3和表5的对比可以看出,采用优化法辨识的刚度得到的振动特性计算结果更符合试验结果。因此,采用以频率为约束的优化振型方法来识别连接面的刚度效果明显,可以得到许多无法测定的连接面刚度,并且结果与试验值更加符合。通过这种方法来优化有限元模型,能够得到与实际更为符合的模型,为后续的动力学分析和动力学预测提供更合理的数学模型。从两次计算的振型最小二乘差对比可以看出,通过优化,计算振型更趋近于试验值,但从数值上看效果并不明显。后期对计算的振型与试验的振型对比分析可知,这主要是试验时的测量误差导致试验的振型散布较大造成的。

综上所述,采用优化算法,以试验结果与计算结果的最小二乘差作为优化目标,可以较为准确地辨识不可测的连接面刚度,是一种较为实用的提高模态计算精度的方法。