CT磁驱动用永磁电机设计与分析

汪达鹏,周 瑾,金超武,刘雪杰

(南京航空航天大学,南京 210000)

0 引 言

随着科技的进步以及人们对自身健康的日益关注,许多医疗诊断器具应运而生,其中以医疗CT应用最为广泛。CT检查范围遍及全身,工作安全平稳,密度分辨率高,生成图像清晰,而实现上述功能的关键离不开可靠高效的驱动系统。

传统医疗CT采用皮带驱动,其驱动设备有无刷直流电动机、三相异步电动机等,如文献[1-2]。而相比于皮带驱动易打滑、传动效率低、精度不高、寿命短等缺点,新型医疗CT采用的磁驱动能够直接驱动负载,没有机械传动装置,不存在传动误差,工作平稳可靠,控制精度高,寿命也很长。从驱动方式来看,医疗CT磁驱动电机属于直驱电动机,本质上又属于永磁同步电动机。永磁同步电动机因其效率高、经济、低噪声、结构简单等优异特性,在很多场合都有应用[3-5]。本文根据永磁同步电动机原理,结合医疗CT特殊工作环境,利用解析计算与有限元结合的方法,设计了一种满足医疗CT磁驱动功能的小型电机,并用Maxwell软件对电机进行分析以及参数优化。

1 永磁同步电动机本体设计

医疗CT驱动电机的主要技术指标包括:额定功率PN,额定频率f,额定转速nN,气隙磁密峰值Bδ,电磁转矩Tem,齿槽转矩Tcog,针对以上技术指标,以永磁同步电动机为对象进行如下设计。

永磁同步电动机包括定子,转子和端盖等部件构成,定子结构与感应电机类似,采用硅钢片叠压的结构,转子设计采用表贴式结构,其磁极结构简单,加工工艺方便,成本低廉,漏磁系数低,因医疗CT特殊的工作环境,转子采用空心轴式结构。

1.1 极槽配合

电机转速与极数有如下关系:

(1)

式中:p为磁极对数;n是定子磁场旋转与转子的速度,也称为同步转速。对于转速180 r/min的要求,且为了有更宽的调频范围和更稳定的控制,选择32极36槽的极槽配合,通过4组8极9槽的单元电机串联而成,此种结构也可以获得较高的绕组系数。

1.2 绕组形式

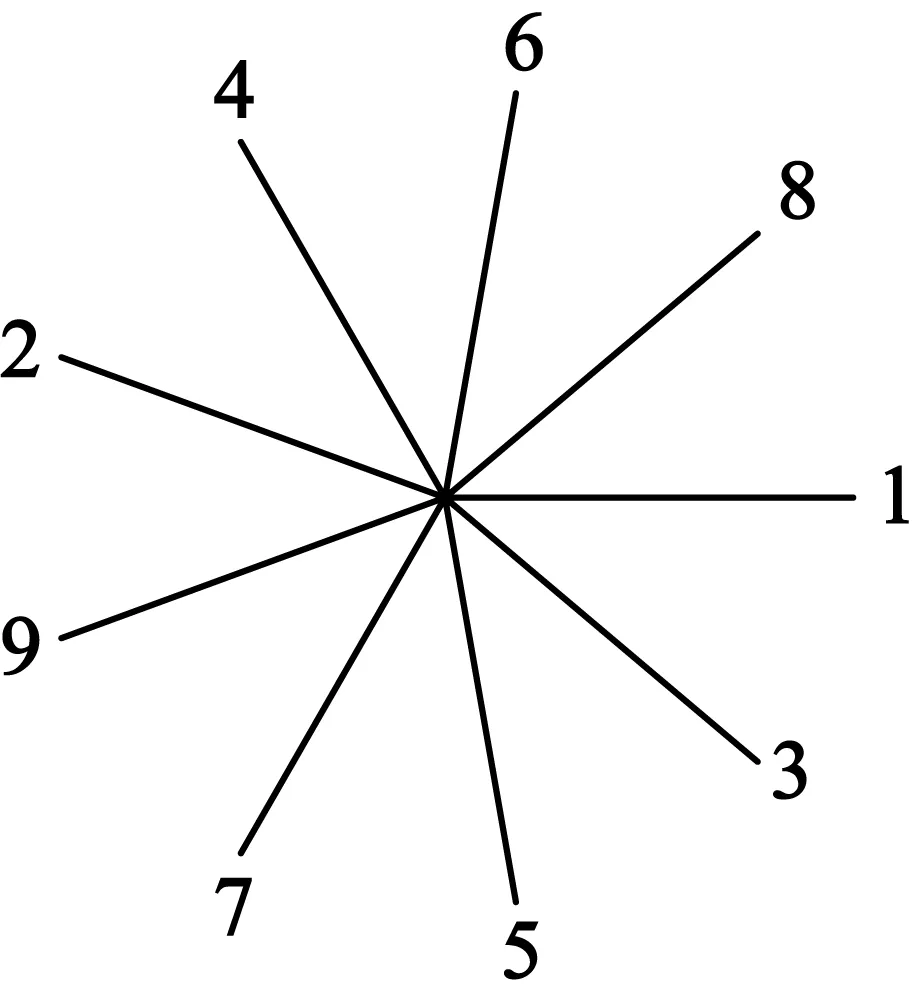

本文采用短距双层叠绕组形式,极距τ=1.125,节距y=1,则其单元电机槽电动势星形图如图1所示。

图1 单元电机槽电动势星形图

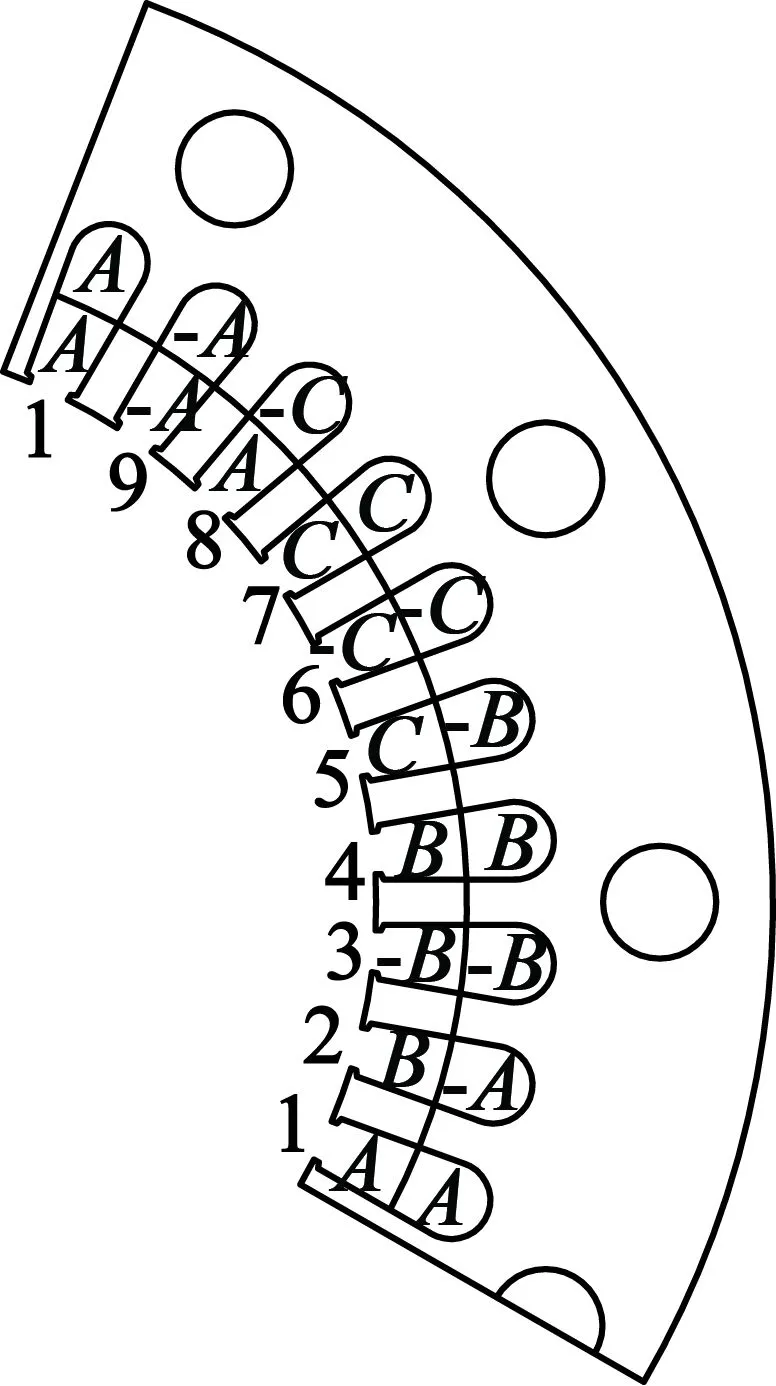

要产生旋转磁场即要产生三相电流,电机绕组连线如图2所示。

图2 单元电机绕组连线图

A相:槽1,2,9,相内连接:A1+,A2-,A9-;B相:槽3,4,5,相内连接:B3-,B4+,B5-;C相:槽6,7,8,相内连接:C6-,C7+,C8-。

1.3 永磁体材料

对于永磁电机而言,若设计不当,电机在较高温度下工作或受到冲击电流作用会发生去磁甚至不可逆退磁。因此,选用工作温度高、热稳定性好、剩磁磁密大、矫顽磁力大、最大磁能积大,抗去磁能力强的永磁体材料可以确保永磁体的最低工作点不低于退磁曲线的拐点,从而避免上述情况的发生。所设计电机采用UH系列钕铁硼材料,参数如表1所示。

表1 钕铁硼永磁材料参数

1.4 电机主要尺寸

电机主要尺寸关系[6]如下:

(2)

式中:Di1为电枢直径;lef为电枢轴向长度;nN为电机额定转速;p′为计算容量;αi为计算极弧系数;Kdp为绕组系数;KNm为磁场波形系数;A1为线负荷;Bδ为气隙磁通密度。根据经验估算与理论计算解得Di1=100 mm,lef=50 mm。

永磁体厚度和宽度满足如下公式:

(3)

式中:hM为永磁体磁体厚度;μr为永磁体相对回复磁导率;δ为气隙长度(取1.5 mm),Br为永磁体剩磁。永磁体不能很薄,由于永磁材料硬脆的特性,如果hM取值很小,在贴装过程中易碎且加工成本高昂;同时,很薄的永磁片不能形成足够大的气隙磁密,电机性能得不到保证;永磁体的宽度还受到漏磁系数的约束。因此,估算hM=3 mm,bM=7 mm。

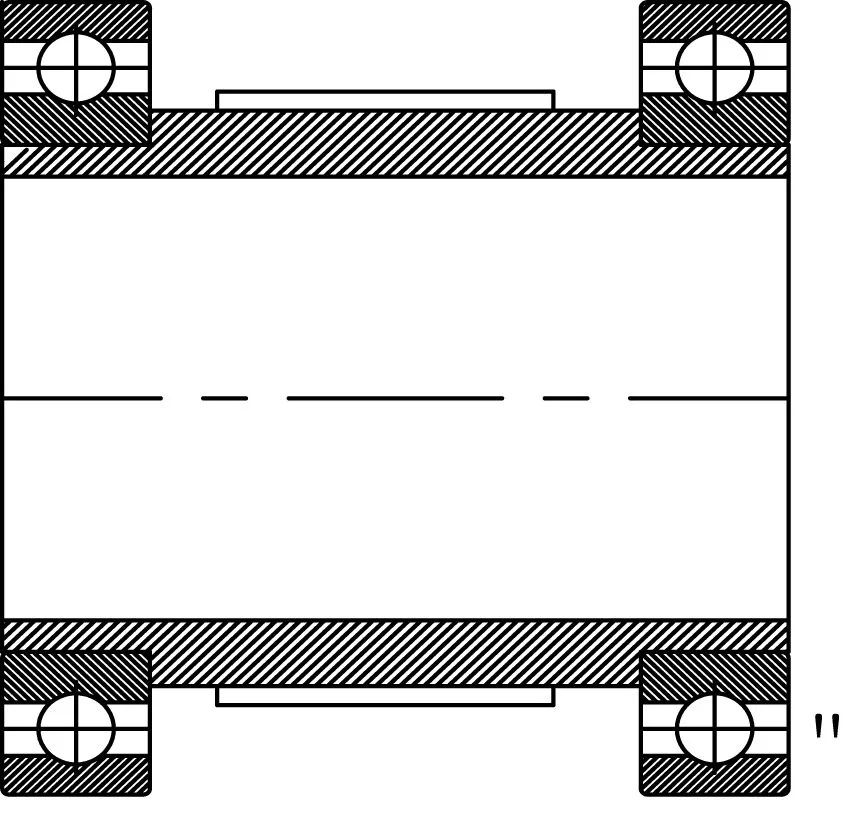

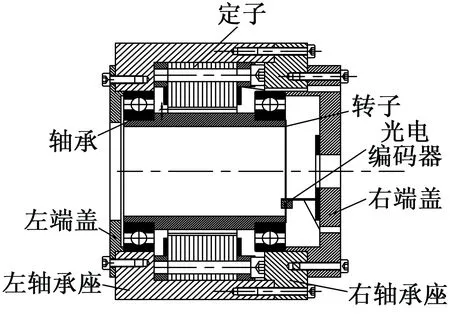

1.5 转子结构

考虑到电机作为医疗CT的磁驱动装置,其工作环境决定了转子结构的特殊性。转子采用中空结构,中间表面贴上永磁体,两端用滚动轴承支撑在轴承座上,保证其运行安全平稳,如图3所示。

图3 转子

转子质量1.68 kg,整体旋转部分(包括永磁体和轴承部分)转动惯量是3.1×10-3kg·m2,由刚体转动力矩公式M=Jα可知,若1 s达到额定转速180 r/min,则最小起动力矩M为0.06 mN·m,即设计电机旋转惯量很小,所需最小力矩也非常小,有益于整体电机的设计,电机控制系统也可以达到更高的控制精度。

电机剩余尺寸和参数利用有限元仿真进行设计并调整,初步方案如图4所示。

图4 永磁同步电动机横截面示意图

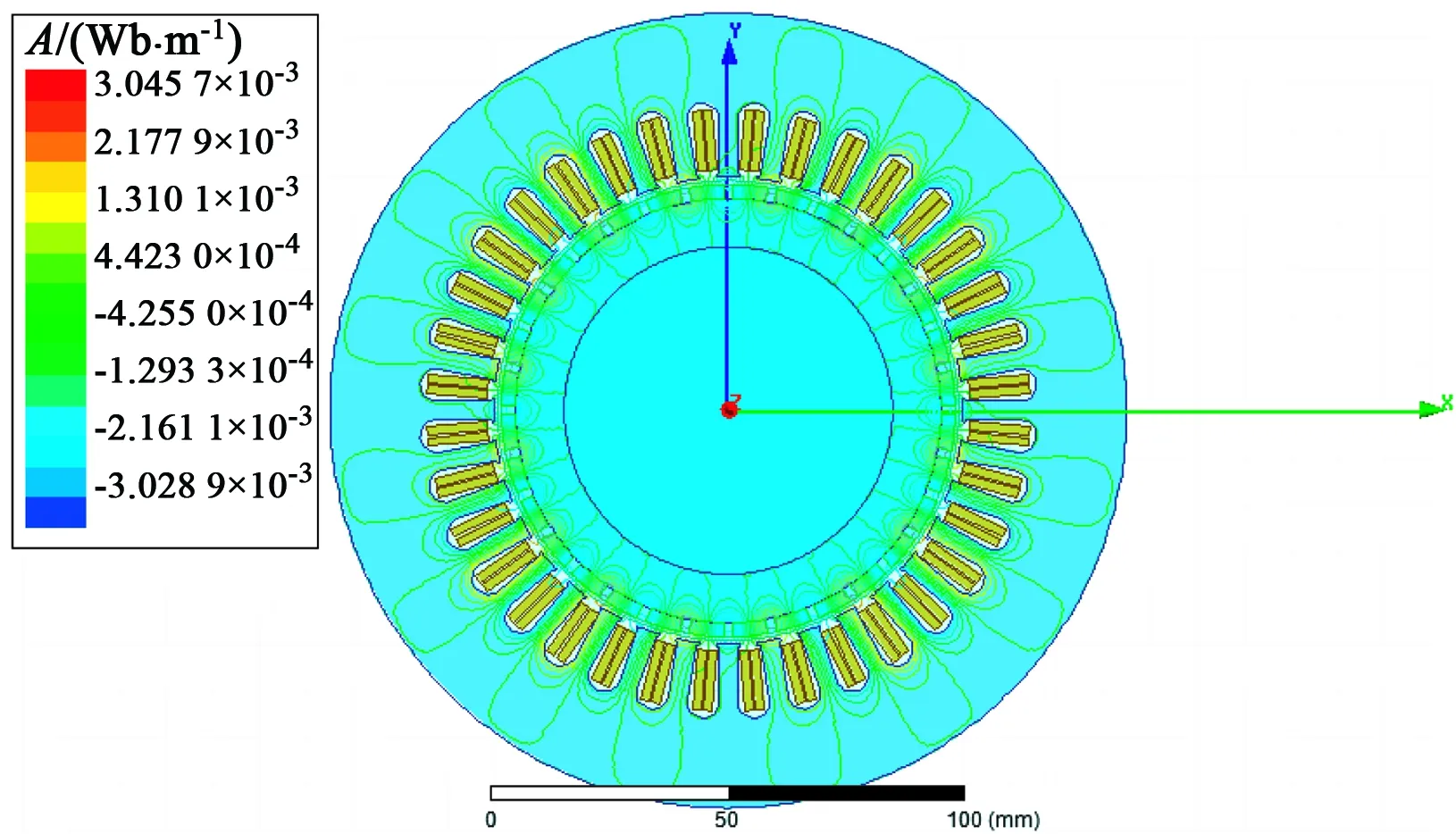

利用Maxwell软件可获得电机内部磁密与磁力线分布,如图5、图6所示。由图5可知,电机内部磁密分布均匀合理。

图5 磁密分布图

图6 磁力线分布图

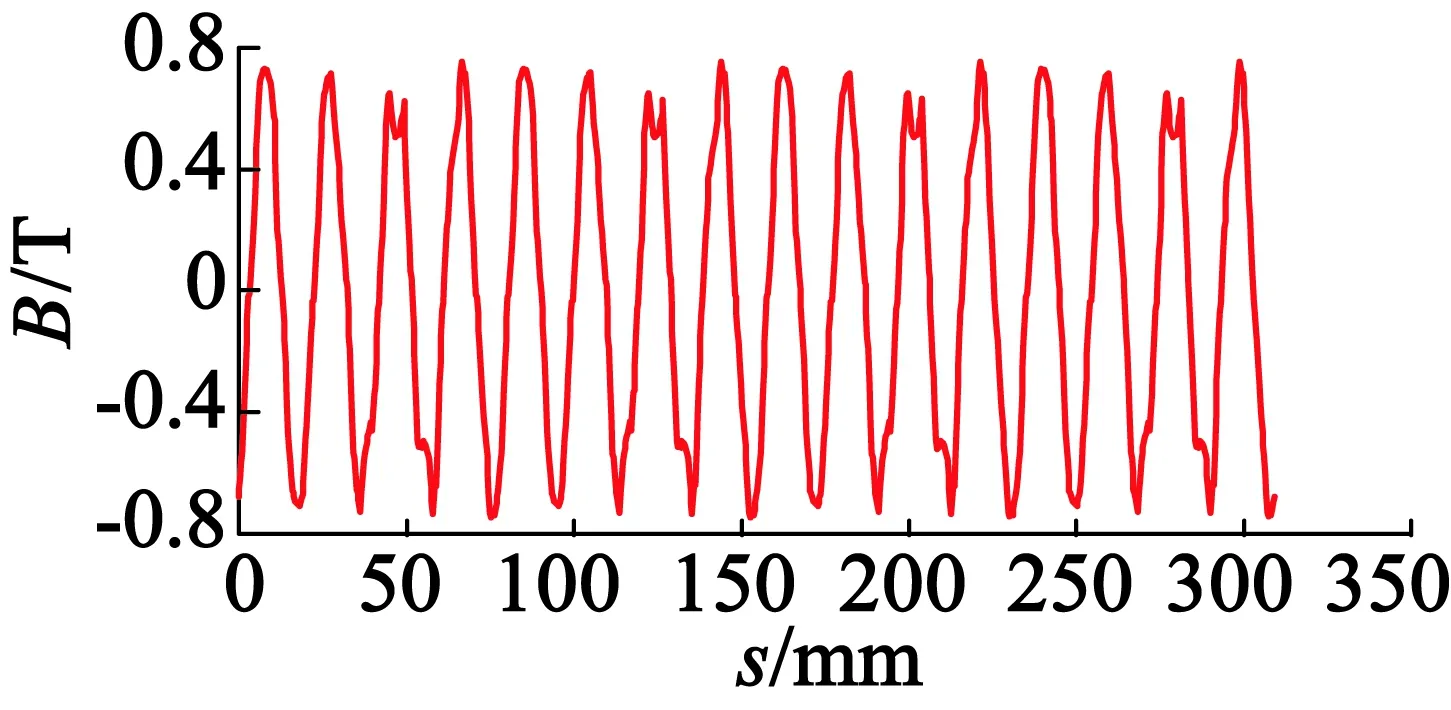

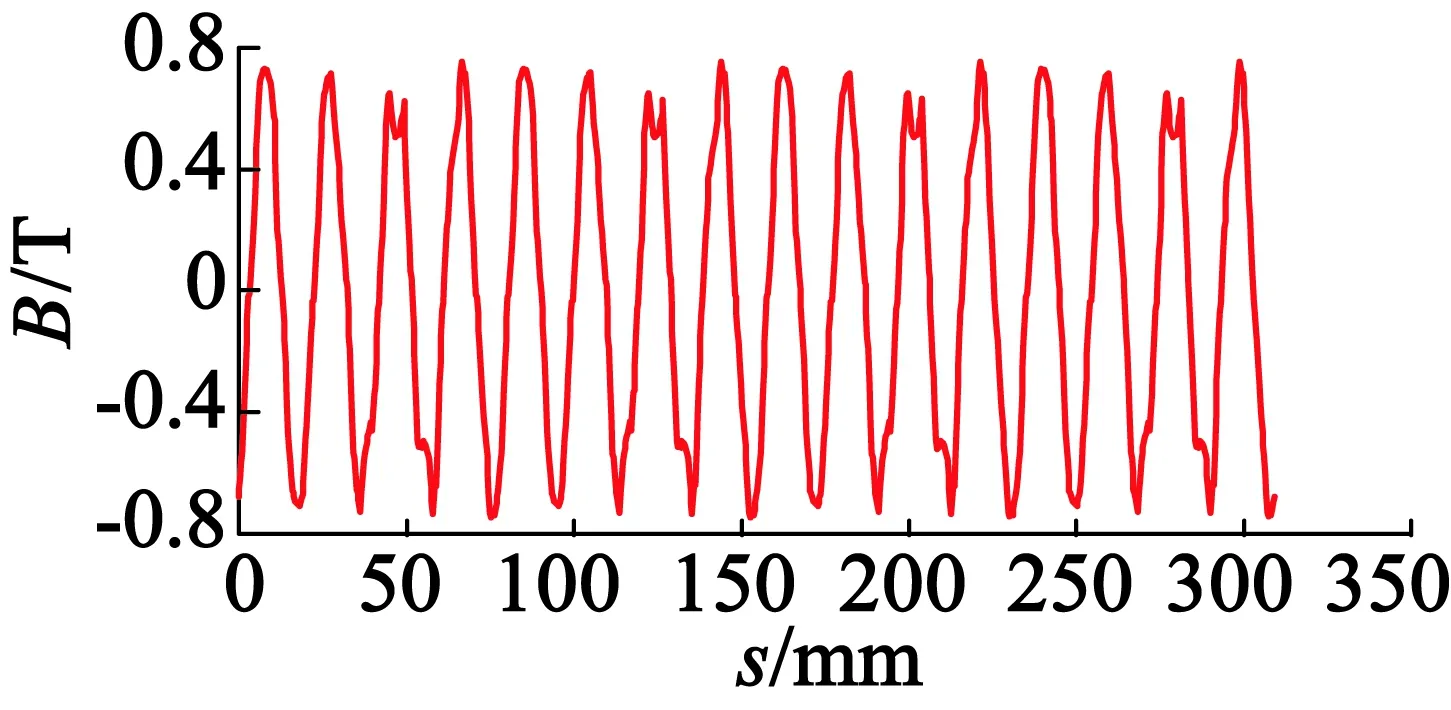

进一步得到气隙径向磁密幅值大小为0.75 T,与预设值相差不大,验证了理论计算的准确性。对径向磁密进行傅里叶分解,得到气隙径向磁密FFT,如图7、图8所示。可知,谐波含量较少,电机工作时振动噪声低,设计合理。

图7 气隙径向磁密

图8 气隙径向磁密FFT

考虑到加工工艺以及其他实际问题,确定电机整体装配方案如图9所示。

图9 电机总装图

2 Maxwell电机仿真分析及优化

2.1 齿槽转矩优化

医疗CT驱动系统没有机械传动结构而采用直接驱动方式,这就要求驱动电机低速运行时安全、平稳。然而永磁电机存在因永磁体和定子齿槽之间相互作用而产生的齿槽转矩,低速状态下会引起振动,进而影响系统控制精度。目前,削弱齿槽转矩的方法一般分为三类,一是改变永磁体磁极参数,如文献[7]利用磁极偏移的方法;二是改变电枢等参数,如文献[8-9]分别利用不等槽口宽与开辅助槽的方法;三是合理选择极槽配合,文献[10]对比分析了优化极弧、定子开辅助槽和调整定子齿槽宽度三种方法。本文所设计电机采用4组8极9槽单元电机组合结构,利用Maxwell软件进一步减小齿槽转矩。

齿槽转矩可以表示为电机内部磁场能量W对α位置角的导数,其表达式[11]:

(4)

式中:z为定子槽数;LFe为电机轴向长度;R1和R2为气隙的内半径和外半径;μ0为真空磁导率;GnNp为相对气隙磁导平方的傅里叶分解系数;BrnNpz/(2p)为永磁体产生的气隙磁密平方的傅里叶分解系数,其中:

(5)

式中:p为极对数;h(z,2p)为电机定子槽数与极数的最大公约数。

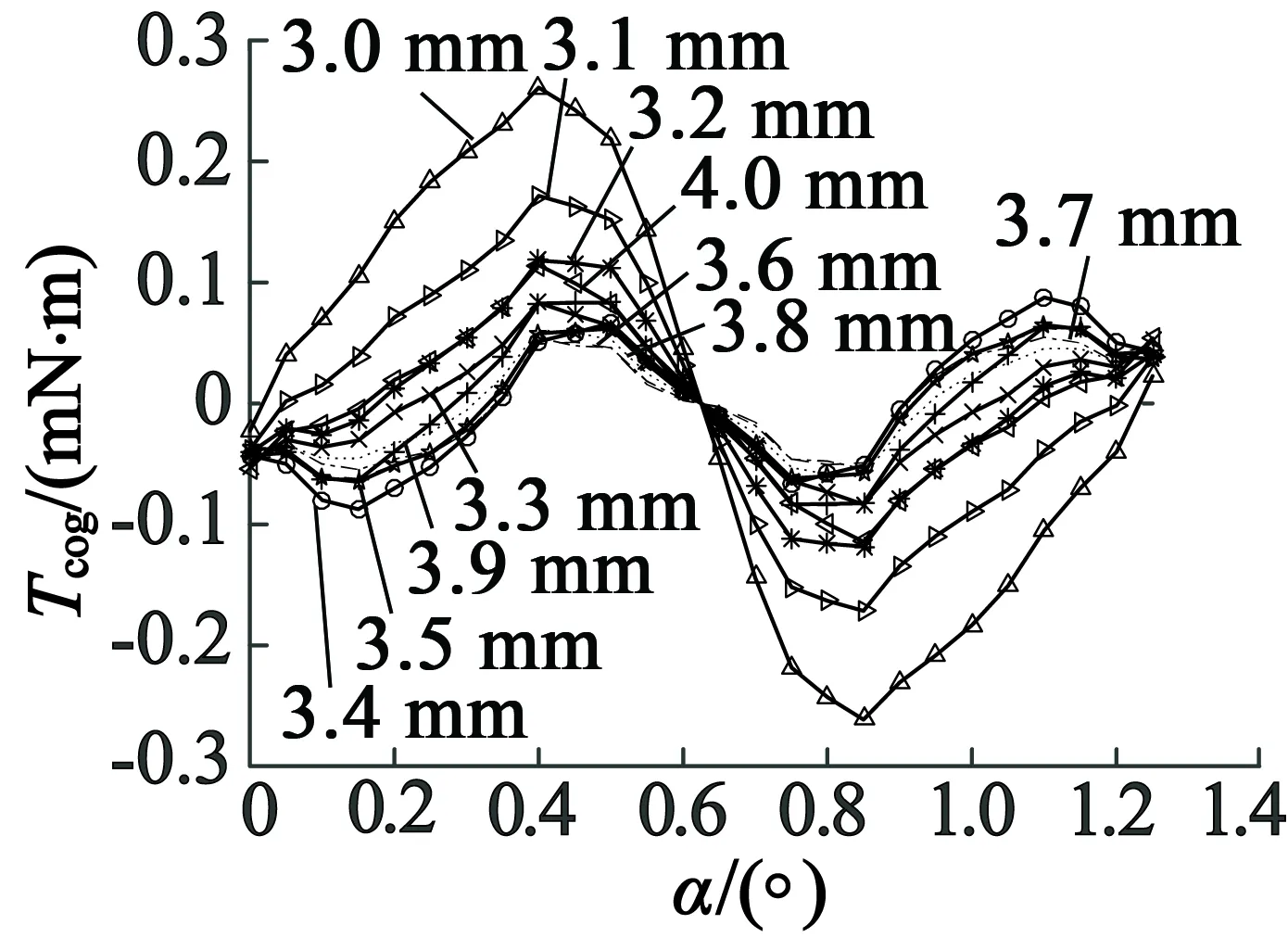

由式(4)可得,齿槽转矩的大小主要受相对气隙磁导的平方和气隙磁密平方的傅里叶分解系数影响,所以可以通过减小这两个系数来削弱齿槽转矩。其中,槽口宽度bss的改变会引起相对气隙磁导的变化,即改变GnNp;气隙长度δ的改变会引起气隙磁密的变化,即改变BrnNpz/(2p)。本文通过优化这两个参数来达到削弱齿槽转矩的目的。

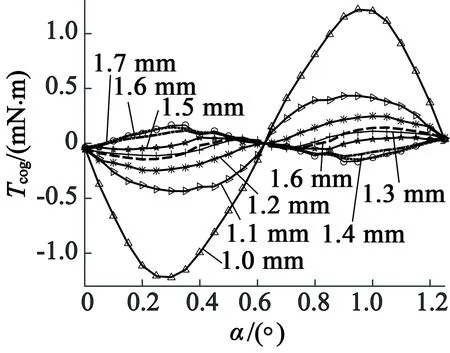

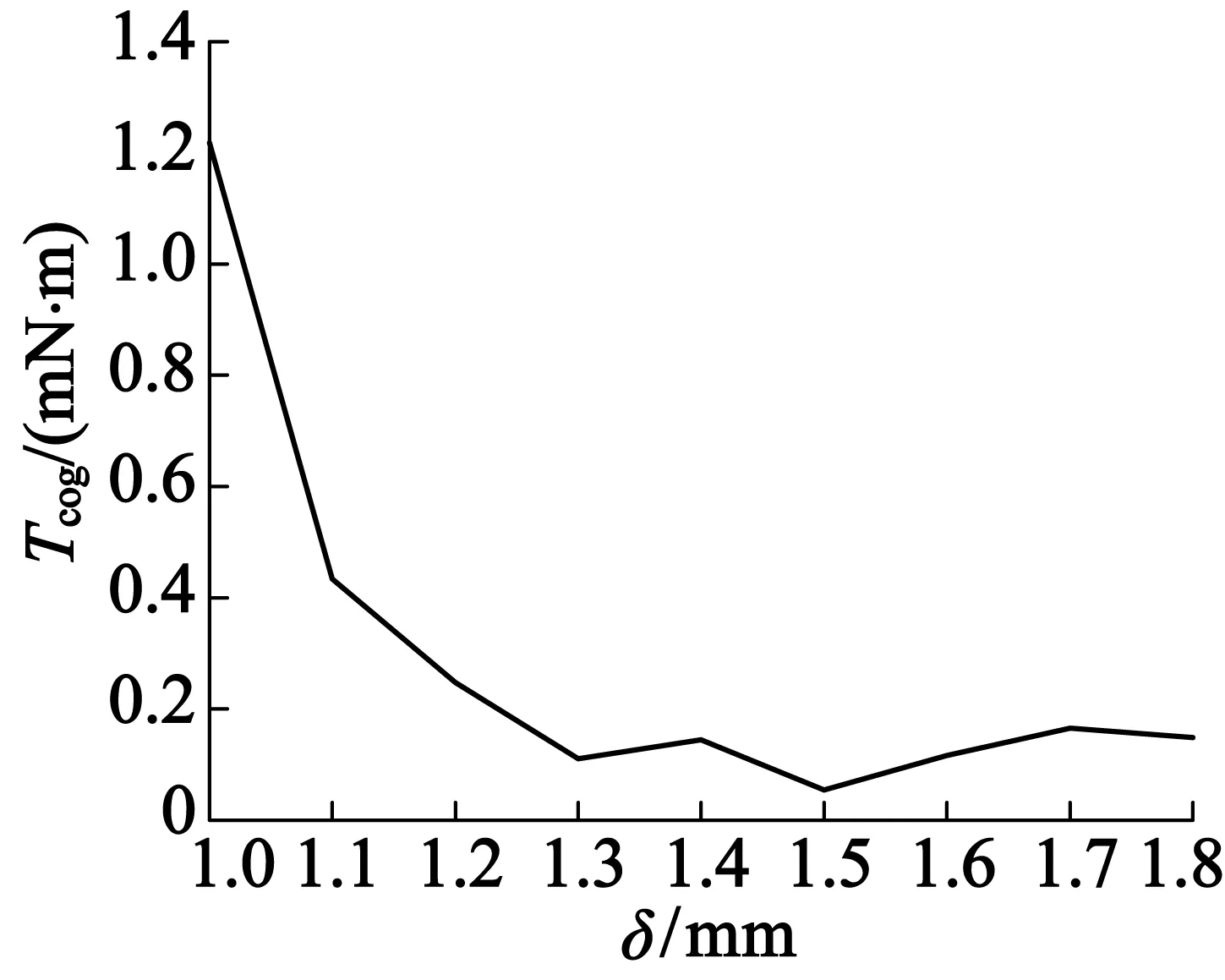

在Maxwell软件中,将槽口宽度bss和气隙长度δ作为设计变量,齿槽转矩Tcog作为优化目标,分别得到的变化关系如图10~图13所示。

图10 不同槽口宽度下齿槽转矩随位置角变化关系

图11 齿槽转矩随槽口宽度变化关系

图12 不同气隙长度下齿槽转矩随位置角变化关系

图13 齿槽转矩随气隙长度变化关系

从图10~图13可以看出,所设计电机齿槽转矩很小,数量级能达到0.1 mN·m,且分别在槽口宽度3.7 mm,气隙长度1.5 mm处最小。

2.2 电机效率优化

在削弱齿槽转矩的前提下,进一步对电机的效率进行优化。电机运行过程中各种损耗是影响电机效率的主要因素,其中铜耗,即电机绕组因为电阻发热引起的损耗,占很大一部分,铜耗pCu公式如下:

pCu=mI2R

(6)

由式(6)可得,铜耗的大小由相电流和相电阻决定,而每相串联匝数直接关系到电机电流和相电阻的值,所以对每相串联匝数的优化,即对每槽匝数的合理选取,会减小铜耗,从而提高电机的效率。

考虑到槽匝数过大会增加嵌线的难度,设置槽满率约束。由仿真可知,在槽满率78%的约束下,采用导线的线径越大,效率越高,所以在每个扫描的槽匝数下设置最大线径导线,部分结果如表2所示。

表2 不同槽匝数下效率(部分结果)

受篇幅所限,表2选取了部分结果展示,在槽满率约束下,结合实际嵌线难易程度,确定每槽匝数31,线径0.95mm,此时效率是87.53%。

2.3 电机特性

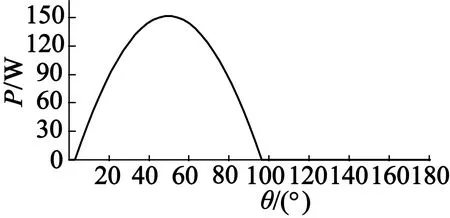

利用Maxwell的Rmxprt和2D仿真模块对优化后的电机进行分析,得到的电机特性图如图14、图15所示。

图14 效率随转矩角变化关系

图15 输出功率随转矩角变化关系

结合上述电机稳态特性曲线可以看出,随着负载的增加(转矩角与负载成正比关系),电机效率先是迅速增大,在额定负载附近效率达到最大值,当负载超过额定负载时,电机效率逐渐减小直至为零。由图15可知,电机最大输出功率可达150W,但此时效率仅有40%,所以尽量控制电机工作在额定负载附近。由于低转动惯量的转子设计,电机的电机稳态特性完全符合要求。

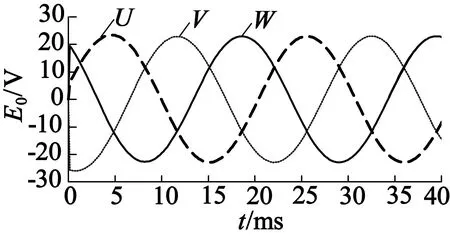

图16、图17分别显示了额定负载下三相感应电动势和三相电流的波形,图18为电机产生的电磁

图16 负载三相感应电动势

图17 负载三相电流

转矩。如果转矩脉动过大,电机会产生较大的噪声与振动,对于CT驱动电机影响更大,在优化电机参数,削弱齿槽转矩后,图18显示的电磁转矩波形平稳,转矩脉动小,电磁转矩有效值约为4N·m,符合设计要求。电机主要参数如表3所示。

图18 电磁转矩

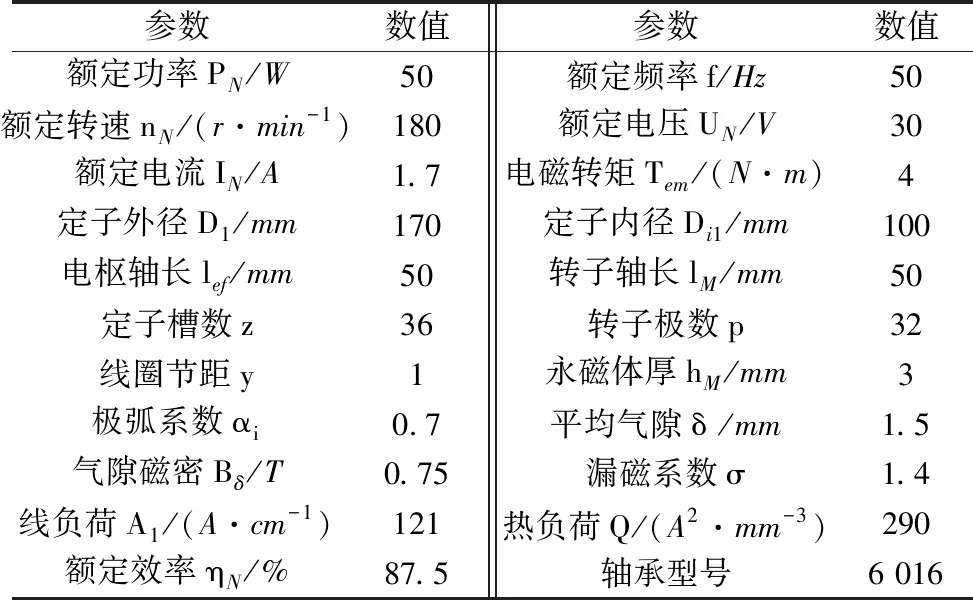

参数数值参数数值额定功率PN/W50额定频率f/Hz50额定转速nN/(r·min-1)180额定电压UN/V30额定电流IN/A1.7电磁转矩Tem/(N·m)4定子外径D1/mm170定子内径Di1/mm100电枢轴长lef/mm50转子轴长lM/mm50定子槽数z36转子极数p32线圈节距y1永磁体厚hM/mm3极弧系数αi0.7平均气隙δ /mm1.5气隙磁密Bδ/T0.75漏磁系数σ1.4线负荷A1/(A·cm-1)121热负荷Q/(A2·mm-3)290额定效率ηN/%87.5轴承型号6 016

3 样机试验分析

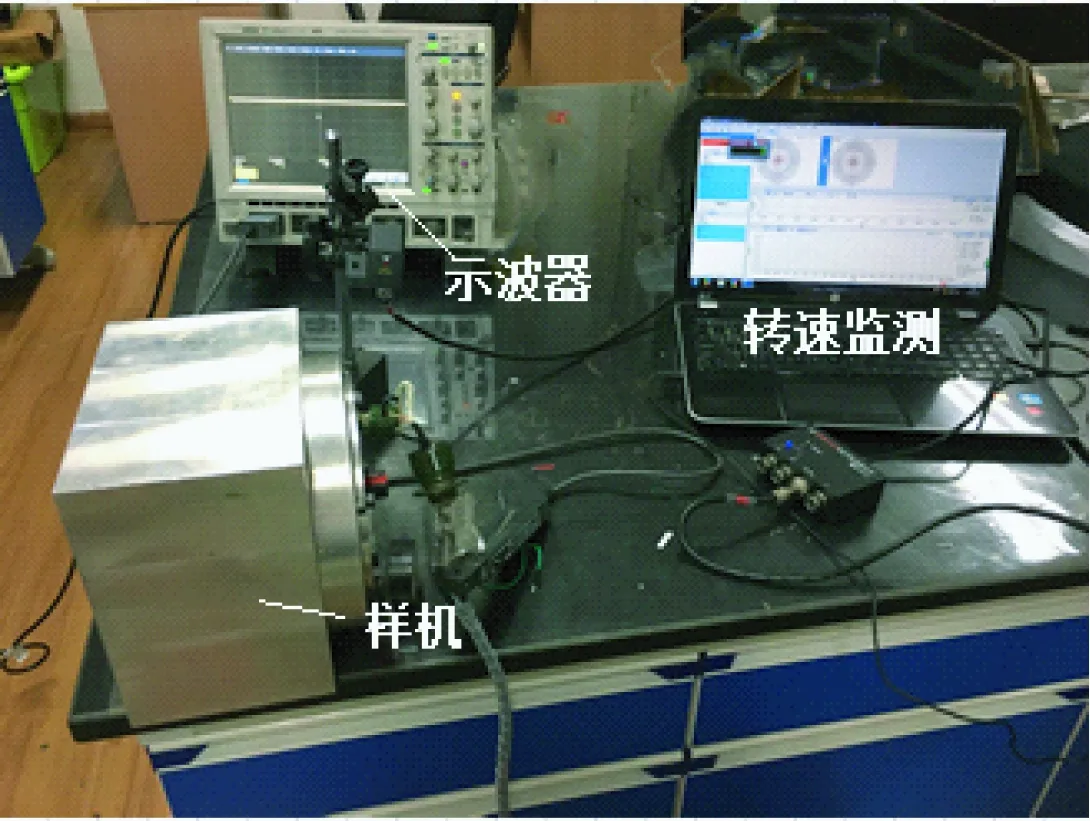

根据上述改进设计参数,加工出样机。为了验证该设计的合理性,搭建了样机测试试验平台,如图19所示,对样机进行运行测试。

图19 样机测试试验

样机采用无锡源开机电有限公司YK1-2000变频器驱动,如图20所示。测得样机额定工作三相电流如图21所示。

图20 YK1-2000变频器

图21 三相电流

由图21可以看出,额定电流幅值为3A, 三相电流之间相差120°,与Maxwell的2D仿真结果相符。试验结果表明了样机设计方案的有效性与设计方法的实用性。

4 结 语

本文运用解析计算与有限元结合的方法,设计了一种满足医疗CT驱动功能、低转速下能够安全平稳运行的小型电机,并且确定其装配方案。电机槽口宽度和气隙长度参数大小影响齿槽转矩,经过软件优化,确定电机尺寸参数bss=3.7mm,δ=1.5mm为,此时齿槽转矩降到0.1mN·m以下。在此前提下优化每槽匝数,每槽匝数31,线径0.95mm时效率能达到最大值87.53%。优化后的电机额定转矩为4N·m,转矩脉动较小,因此可以达到较高的控制精度。最后通过对加工出的样机进行运行测试,进一步验证了设计方案的有效性与设计方法的实用性。