高速电机用非晶、纳米晶定子铁心研究

李山红,李立军,贾春波,李德仁,卢志超

(1.钢铁研究总院,北京 100081;2.中国钢研科技集团有限公司安泰科技股份有限公司,北京 100081)

0 引 言

高速电机指的是转速高达每分钟数万转甚至十几万转的电机。高速电机由于具有转速高、体积小、功率密度大等优点,目前大量应用于高速机床、高速飞轮储存系统、航空发动机和天然气输送及污水处理等领域[1]。

由于定子铁心中磁通的变化频率与电机的转速成正比,随着电机转速的升高,定子铁心中磁通交变频率升高。而铁心的损耗值与其工作频率的1.3~1.5次方成正比,一台60 000 r/min的2级电机,其工作频率高达1 000 Hz,为工频电机的20倍。在相同的磁通密度下,铁心的损耗值将增加至工频损耗的50~80倍。高速电机与工频电机相比,铁心损耗占电机总损耗的比例较大[2],因此,减小损耗成为高速电机铁心设计需要解决的主要问题[3-4]。

铁基非晶、纳米晶合金带材具有优异的软磁性能,相对于硅钢材料而言,具有低损耗特性,它可以用于制造更高速度和更小体积的电机铁心。但由于非晶、纳米晶带材薄而硬,难于切割或成型,一直以来成为制约其应用的障碍。目前,叠块切割法是径向非晶、纳米晶电机定子铁心比较成熟的加工方法,即先将带材剪段并叠层,再经过定型、热处理及浸漆固化制成非晶块,最后采用线切割或铣削的方法将非晶块加工成定子铁心[5]。

本文采用冲片的方法将带材冲成定子冲片后叠片,再经过热处理、浸漆固化,将铁基非晶、纳米晶合金带材加工成定子铁心,并对非晶、纳米晶定子铁心的性能进行了系统分析。

1 实 验

1.1 铁心制备及磁性能测试方法

本文所用纳米晶材料为安泰科技股份有限公司生产的牌号为1K107B的铁基纳米晶合金带材,厚度为23 μm,宽度为80 mm;非晶材料为安泰科技股份有限公司生产的牌号为1K101的铁基非晶合金带材,厚度为26 μm,宽度为80 mm。硅钢铁心选用牌号为35W300的无取向冷轧硅钢片。

将80 mm宽的铁基非晶、纳米晶合金带材冲成外径72 mm、内径36.5 mm的4槽定子铁心冲片,再将冲片叠片成30 mm高的铁心,然后将铁基非晶、纳米晶合金铁心在卧式炉中氮气氛围保护下热处理,非晶合金铁心的热处理制度为400 ℃保温90 min,纳米晶合金铁心的热处理制度为565 ℃保温90 min。将热处理后的非晶、纳米晶合金铁心放入环氧树脂浸漆液中浸漆1 h,然后在烘箱中170 ℃保温2 h,固化成外径72 mm、内径36.5 mm、高30 mm的4槽定子铁心。作为对比,相同尺寸的硅钢铁心采用冲片、叠铆方式制备。

采用MATS-2010SD软磁直流测量装置测量铁心的直流磁性能,采用IWATSU SY8232测试系统测量相同尺寸的非晶定子铁心和硅钢定子铁心的交流损耗。

1.2 噪声测试方法

铁心的噪声测试在一个密闭箱中完成,密闭箱的工作尺寸:宽250 mm、深250 mm、高250 mm,四周填充270 mm厚的专业隔音板加吸音棉,测试样品用线悬挂在密闭箱中心距离顶部80 mm的位置,将TES-1352S SOUND LEVEL METER的麦克风平行放置在铁心水平距离20 mm处测试并记录噪声。

2 结果与讨论

2.1 定子铁心的磁性能

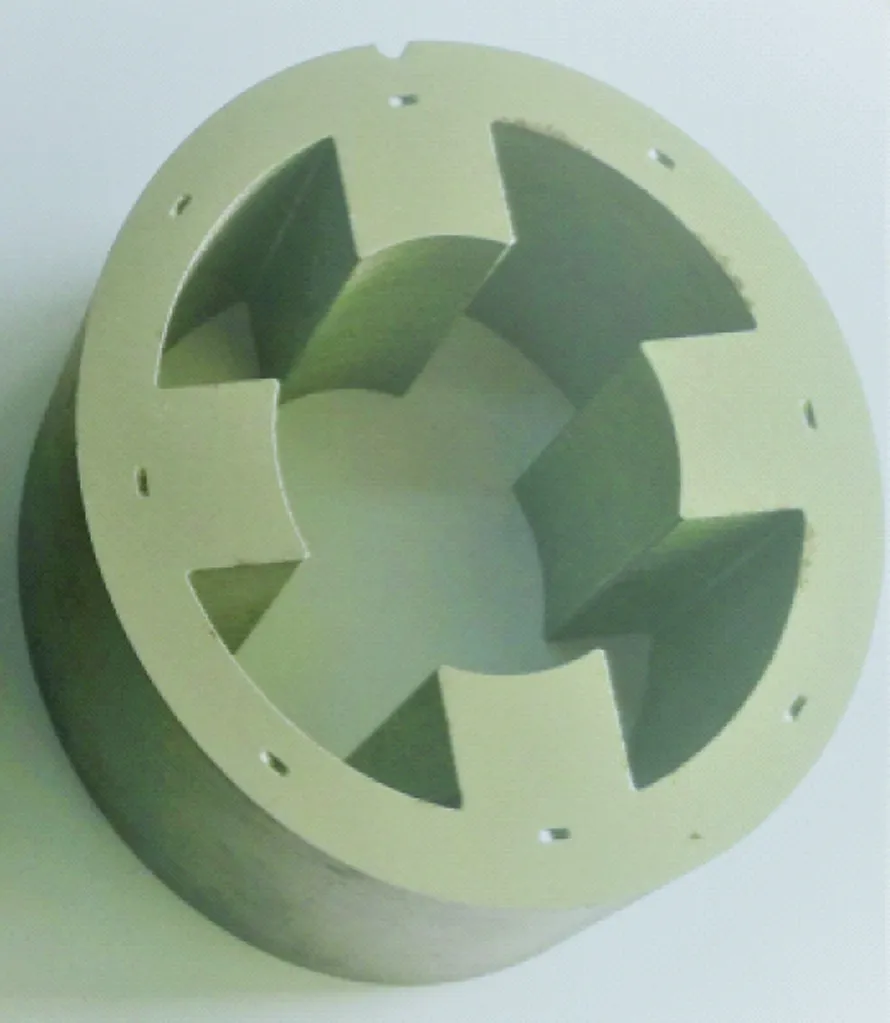

制备的纳米晶合金定子铁心、非晶合金定子铁心和硅钢定子铁心如图1所示。其中,纳米晶合金定子铁心263 g,叠片系数为0.86;非晶合金定子铁心263 g,叠片系数为0.86;硅钢定子铁心326 g,叠片系数为0.97。

(a) 纳米晶合金

(b) 非晶合金

(c) 硅钢

表1 列出了纳米晶定子铁心的直流磁性能。由表1可知,在磁场强度为2 500 A/m时,纳米晶定子铁心的磁感应强度最低,而Br,Hc,μi,μm等性能明显优于非晶及硅钢定子铁心。

表1 定子铁心直流磁性能比较

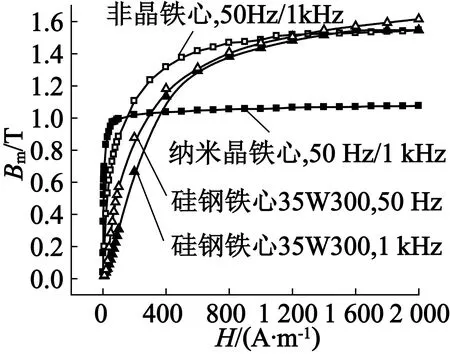

图2给出了具有相同形状和尺寸的纳米晶、非晶和硅钢定子铁心在f=50 Hz和1 kHz下的磁化曲线。由图2可知,纳米晶定子铁心和非晶定子铁心在f=50 Hz和f=1 kHz下磁化曲线基本重合,而硅钢铁心在f=1 kHz时,在相同的励磁磁场下磁感应强度低于f=50Hz下的磁感应强度。在磁场为2 000 A/m时,纳米晶定子铁心的磁感应强度最低,仅为1.08 T,在f=50 Hz下,非晶定子铁心的磁感应强度为1.54 T,低于硅钢的1.61 T;而在f=1 kHz下,非晶定子铁心的磁感应强度与硅钢铁心接近,约为1.54 T。

图2 纳米晶、非晶与硅钢铁心交流B-H曲线

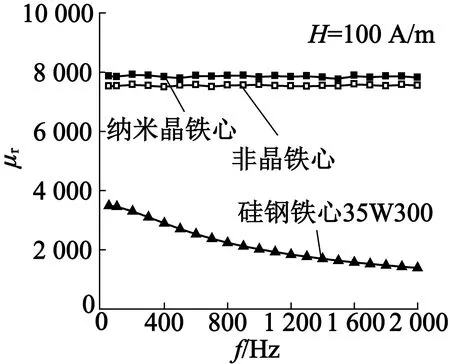

图3给出了纳米晶、非晶和硅钢定子铁心在H=100 A/m时相对磁导率随频率变化曲线。由图3可知,纳米晶铁心和非晶铁心在相同的励磁磁场下,随着频率的变化磁导率保持恒定,而硅钢铁心随着频率的升高磁导率不断降低。

图3 纳米晶、非晶与硅钢铁心的相对磁导率 随频率变化曲线(H=100 A/m)

图4给出了纳米晶、非晶和硅钢定子铁心在Bm=1.0 T下,铁心损耗随频率变化曲线。由图4可知,非晶定子铁心的损耗仅为硅钢的10%左右,纳米晶定子铁心的损耗不到非晶定子铁心的三分之一。在频率为50 Hz、磁通密度为1.0 T下,35W300硅钢定子铁心的损耗为1.49 W/kg,非晶定子铁心的损耗为0.23 W/kg,比硅钢定子铁心降低了84.56%;而纳米晶定子铁心的损耗为0.06 W/kg,比硅钢定子铁心降低了95.97%。在频率为2 kHz、磁通密度为1.0 T下,硅钢定子铁心的损耗增加到298.65 W/kg,非晶定子铁心的损耗为15.92 W/kg,比硅钢定子铁心降低了94.67%;而纳米晶定子铁心的损耗为4.98 W/kg,比硅钢降低了98.33%。综上所述,在高频下使用时,纳米晶代替硅钢用作定子铁心,可显著降低铁心损耗。

图4 纳米晶、非晶和硅钢定子铁心 在1.0 T下,随不同频率的铁损变化曲线

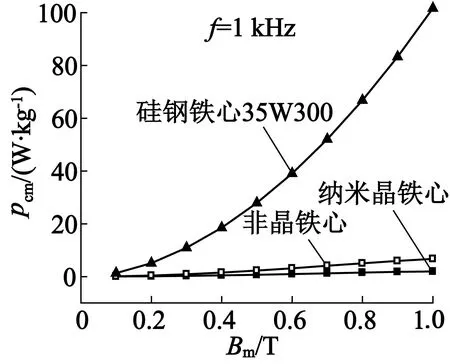

图5给出了纳米晶、非晶和硅钢定子铁心在1 kHz,不同磁通密度下的铁心损耗变化曲线。由图5可知,随着磁通密度的增加,硅钢定子铁心的损耗急剧增加,非晶定子铁心的损耗不到硅钢定子铁心的10%,纳米晶定子铁心的损耗仅为硅钢定子铁心的3%左右。

图5 纳米晶、非晶和硅钢定子铁心 在1 kHz,不同磁通密度下的铁损变化曲线

通过对非晶、纳米晶和硅钢定子铁心的磁性能分析可知,非晶、纳米晶定子铁心与硅钢定子铁心相比,用于高速电机中可以大幅度降低定子铁心的损耗。纳米晶定子铁心的低损耗优势更明显且磁导率高,但是,其工作饱和磁密相对较低,适用于工作频率更高且对电机效率要求更高的应用场合。

2.2 定子铁心的噪声

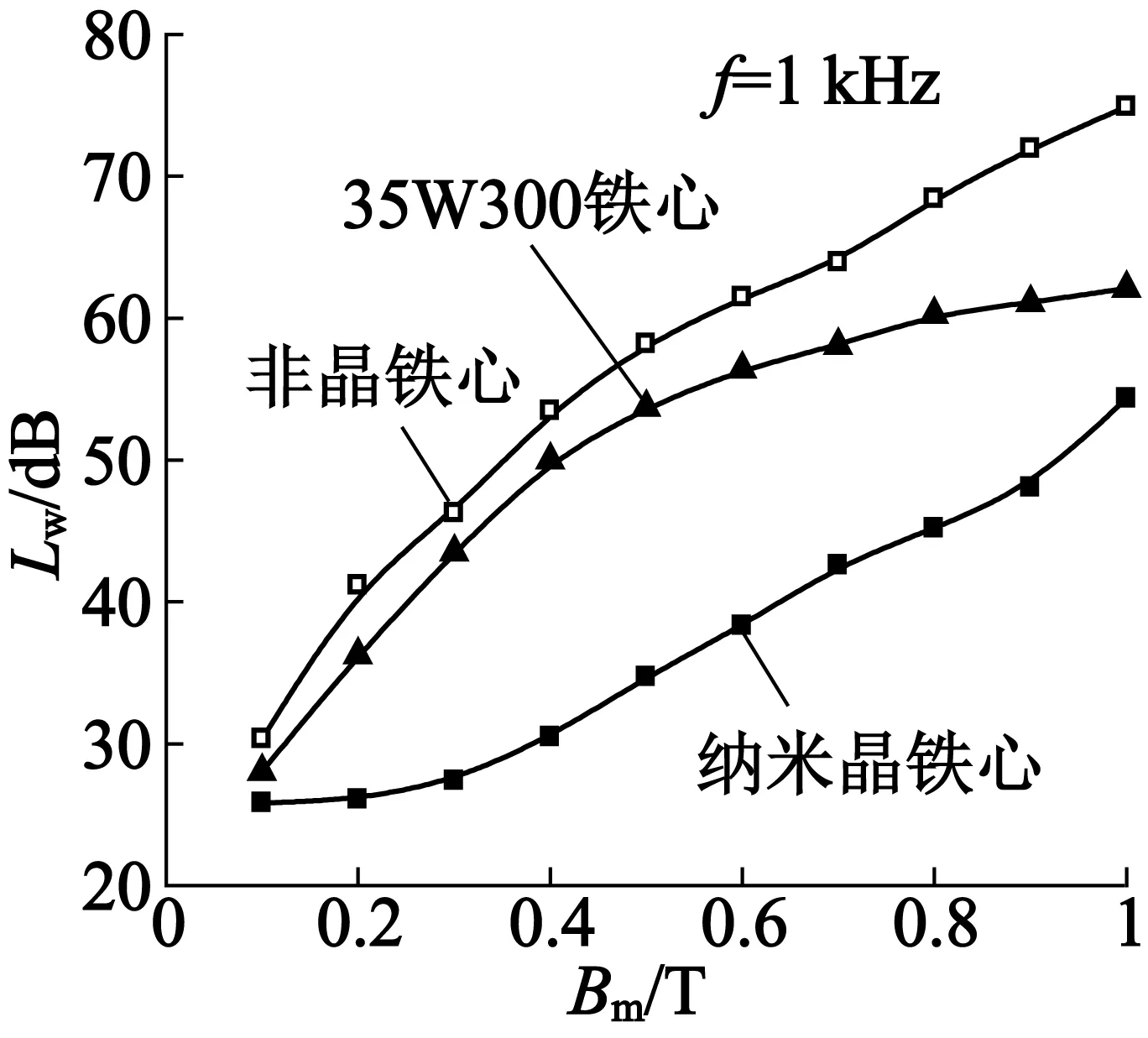

图6给出了纳米晶、非晶和硅钢定子铁心在1 kHz,不同磁密下的噪声变化曲线。由图6可知,在1 kHz下,随着磁密的增加,定子铁心的噪声都呈现升高的趋势,这三种材料的定子铁心相比,非晶定子铁心的噪声最大,硅钢定子铁心的噪声其次,纳米晶定子铁心的噪声最低。

图6 纳米晶、非晶和硅钢定子铁心 在1 kHz,不同磁密下的噪声变化曲线

图7给出了纳米晶、非晶和硅钢定子铁心在1.0 T,不同频率下的噪声变化曲线。由图7可知,随着频率的增加,铁心的噪声整体上呈上升趋势,在1 200~1 600 Hz之间,三种材料的铁心噪声均呈现出先降低后增加的趋势,并在1 400 Hz出现了极小值;在1 600~2 000 Hz之间也呈现出先降低后增加的趋势,并在1 800 Hz附近出现极值点。当工作频率在400 Hz以下时,硅钢定子铁心的噪声最低,非晶定子铁心的噪声最高;当工作频率在400 Hz以上时,非晶定子铁心的噪声最高,纳米晶定子铁心的噪声最低。

图7 纳米晶、非晶和硅钢定子铁心 在1.0 T,不同频率下的噪声变化曲线

2.3 定子铁心的损耗分离

利用Magnet软件对三种定子铁心的损耗值进行了损耗分离。在软件中,材料损耗特性由Steinmetz公式给定:

WC=ph+pe=KhfαBβ+Ke(sfB)2

式中:第一项ph为磁滞损耗;第二项pe为涡流损耗。

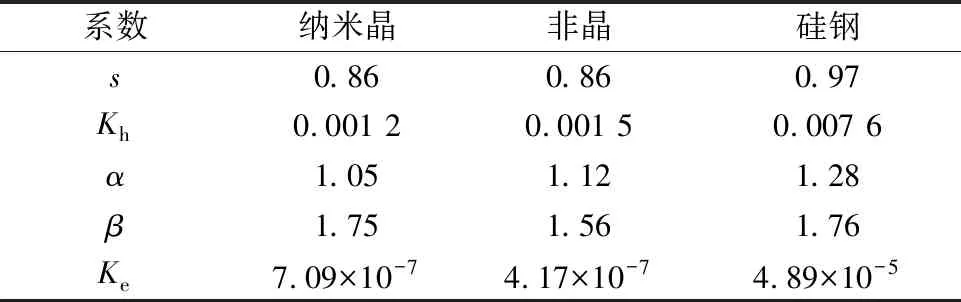

表2列出了纳米晶、非晶和硅钢铁心的损耗参数。数据表明,硅钢铁心的涡流损耗系数显著大于非晶和纳米晶铁心。

表2 纳米晶、非晶和硅钢定子铁心的损耗参数

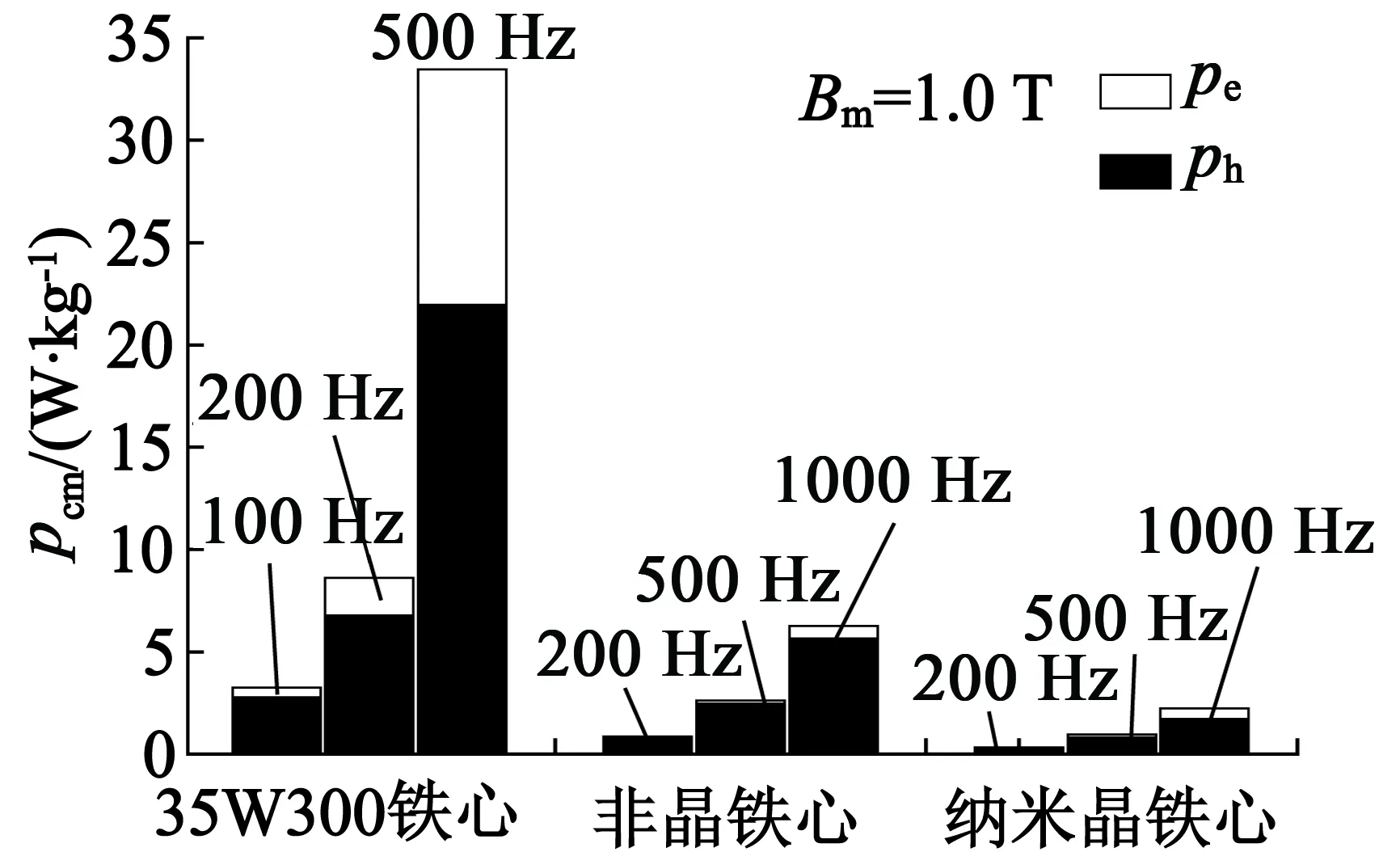

图8给出了纳米晶、非晶和硅钢定子铁心的损耗分离曲线。由图8可知,随着频率的增加,三种定子铁心的涡流损耗均大幅度增加,硅钢定子铁心的涡流损耗明显高于非晶、纳米晶定子铁心。

图8 纳米晶、非晶和硅钢定子铁心的损耗分离曲线

3 结 语

本文研究了纳米晶、非晶与硅钢定子铁心的磁性能和噪声,并对三种定子铁心的损耗值进行了损耗分离。结果表明:

1)在相同的频率和磁密下,非晶定子铁心的损耗不到硅钢定子铁心的10%,纳米晶定子铁心的损耗仅为硅钢定子铁心的3%左右。非晶、纳米晶定子铁心与硅钢定子铁心相比,用于高速电机中,可以大幅度降低铁心的损耗。纳米晶定子铁心的低损耗优势更明显且磁导率高,但是,其工作饱和磁密相对较低,适用于工作频率更高且对电机效率要求更高的应用场合。

2)当工作频率在400 Hz以下时,硅钢定子铁心的噪声最低,非晶定子铁心的噪声最高;当工作频率在400 Hz以上时,非晶定子铁心的噪声最高,纳米晶定子铁心的噪声最低。

3)硅钢铁心的涡流损耗系数显著大于非晶和纳米晶铁心。