基于光伏混合制冷系统的冷藏运输车燃油经济性分析

李文超, 李 勇, 何 仁

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013; 2. 浙江省食品物流装备技术研究重点实验室,浙江 杭州 310023)

0 引 言

中国是农牧业生产大国,又是易腐食品的生产和消费大国, 每年有超过亿吨的食品需要通过冷藏运输满足消费者需求。然而目前国内大量需要冷藏运输的货物还是靠普通车辆运输,冷藏运输车的保有量仅有4万辆,冷藏容量仅占货物需求的20%~30%。2010年政府颁布的《农产品冷链物流发展规划》以及“十三五”规划中明确指出要大力推进农产品冷链物流体系的建设。随着政策的不断落实以及市场需求的不断提高,冷藏运输车将会迎来飞速发展[1-2]。

目前,市场上的冷藏运输车辆制冷方式主要采用机械压缩式制冷,机械压缩机由发动机驱动,这势必增加发动机耗油量以及发动机尾气排放量。针对这一问题,M. LIU等[3]提出一种结合相变材料的创新制冷系统,并经过分析发现该创新制冷系统减少一半的能源消耗;高鹏等[4]考虑到发动机尾气有较高的温度和较大的热量,从而设计一套利用汽车尾气驱动的两级吸附式冷藏车制冷系统,进行能量的循环利用;陈宜等[5]提出了一种低温制冷结构,该结构的工作原理为采用余热作为驱动力,吸收压缩复合。提高系统性能与工作效率。但经过分析现有研究发现,大多数研究局限于减少能源消耗,很少考虑现有制冷系统无法驻车制冷的问题。

针对目前冷藏运输车制冷系统能耗量大且停车后需发动机保持怠速制冷的问题,笔者设计一种基于双压缩机的冷藏运输车光伏混合制冷系统,通过MATLAB/Simulink建立冷藏运输车光伏混合制冷系统模型,在NEDC工况下进行仿真分析,与传统冷藏运输车进行对比,验证所提基于光伏混合制冷系统的冷藏运输车的可行性。

1 光伏混合制冷系统结构及工作原理

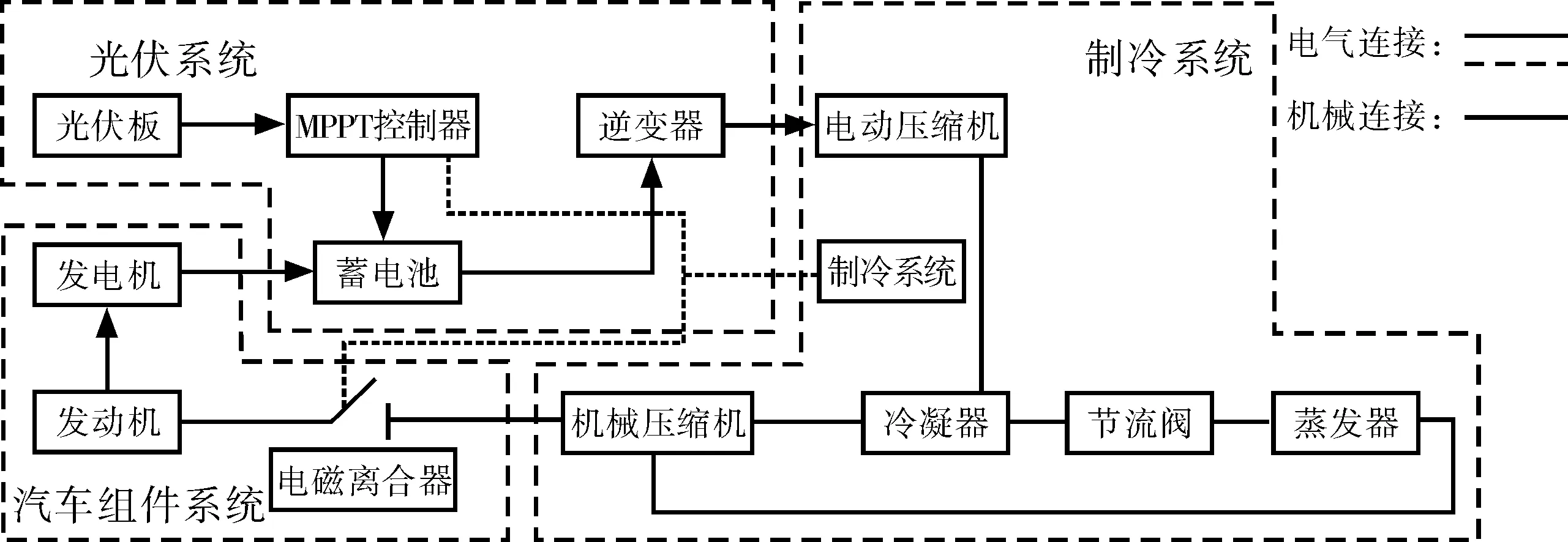

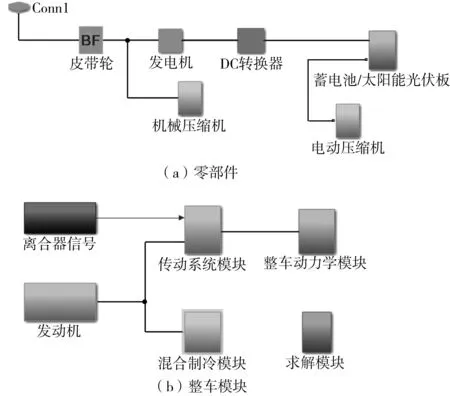

基于光伏混合制冷系统的冷藏运输车包括三大部分,分别是太阳能光伏系统、制冷系统、汽车零部件系统。其中,光伏系统包含太阳能光伏板、铅酸蓄电池、最大功率点跟踪太阳能控制器、直流-交流逆变器;制冷系统包含纯电动压缩机、纯机械式压缩机、蒸发器、节流阀、冷凝器;汽车零部件系统包含发动机、发电机、电磁离合器,如图1。整个系统的连接主要包括电气连接与机械链接[6-8]。

图1 光伏混合制冷系统Fig. 1 Photovoltaic hybrid refrigeration system

在冷藏运输车行驶过程中,主要还是以机械压缩机工作为主,发动机通过皮带轮带动机械压缩机工作,若电动压缩机与机械压缩机需要切换工作,可以通过电磁离合器开闭进行控制。当车厢内温度高于设定温度时,此时制冷系统进行工作,压缩机将制冷剂气体吸入腔体中,进行高压处理,处理后的高温高压制冷剂气体进入冷凝器中,风扇将高温气体进行冷却,冷却后的气体将变成液态,通过膨胀阀的负压处理后,以小颗粒雾状流入蒸发器,吸收气化热量,通风装置将蒸发器周边的冷气吹入车厢中,车厢内部达到制冷系统。电动压缩机工作时,原理与机械压缩机类似,机械压缩机与电动压缩机不停切换,完成制冷循环。工作原理如图2。

图2 工作原理Fig. 2 Operating principle

2 光伏混合制冷系统数学建模

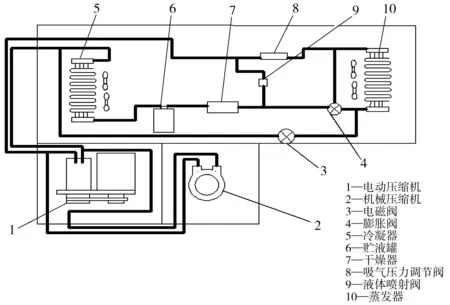

2.1 光伏板数学模型

光伏板是通过光电效应将太阳能转换为电能的一种器件。单体太阳能电池片(cell),是太阳能电池的最基本单元。光伏板的等效电路模型如图3。

图3 光伏板等效电路模型Fig. 3 Equivalent circuit model of photovoltaic panels

根据基尔霍夫电流定律可得到:

I=Ipv-Id-Ish

(1)

式中:I为负载两端的工作电流,A;Ipv为光生电流,A;Id为流过二极管的电流,A;Ish为流过并联电阻Rp的电流。

(2)

式中:G为光照辐射强度,W/m2;Isc为太阳能电池板在标准条件下的短路电流;k为短路条件下的温度系数;T为光伏板表面的绝对温度值,K;I0为二极管反向饱和电流,A;K为玻耳兹曼常数,K=1.38×10-23J/K;A为二极管的曲线因子,无单位;q为电子电量,q=1.6×10-19C;Uoc为二极管输出电压,V;Rs为串联电阻,Ω;Rp为并联电阻,Ω。

考虑到Rs≪Rp,将式(2)代入式(1),计算得到负载工作电流为:

(3)

2.2 铅酸蓄电池数学模型

铅酸蓄电池电压和电流在充放电过程中的特性关系可表示为:

Vbat=Voc±IbatRbat

(4)

式中:Voc为开路电压,V;Rbat为内部电阻,Ω;Ibat为蓄电池的电流,A。

当Ibat为正时,表示蓄电池为充电过程;相反,表示蓄电池为放电程。Rbat为可变参数,其数值大小与蓄电池容量、电流、蓄电池工作温度有关。

2.3 电机数学模型

电机理想的转矩特性为:在低转速条件下,输出为恒定扭矩;在高转速条件下,输出为恒定功率。则电机工作特性为:

(5)

式中:T为电机输出转矩,N·m;Te为电机额定转矩,N·m;Pn为电机额定功率,kW;nn为电机基速,r/min;n为电机转速,r/min。

2.4 发动机理论模型

发动机建模主要分为发动机实验测试数据建模法和发动机内部燃烧、运动等理论建模法。笔者采用试验建模法建立发动机模型。输入端为喷油量α和发动机转速ne信号,输出端为相对应的发动机扭矩Te和燃油消耗量B。通过对速度特性曲线进行一维插值可得发动机转矩:

Te=α·f(ne)

(6)

式中:Te为发动机输出转矩,N·m;α为喷油量;ne为发动机转速,r/min;f(ne)为一维插值函数。

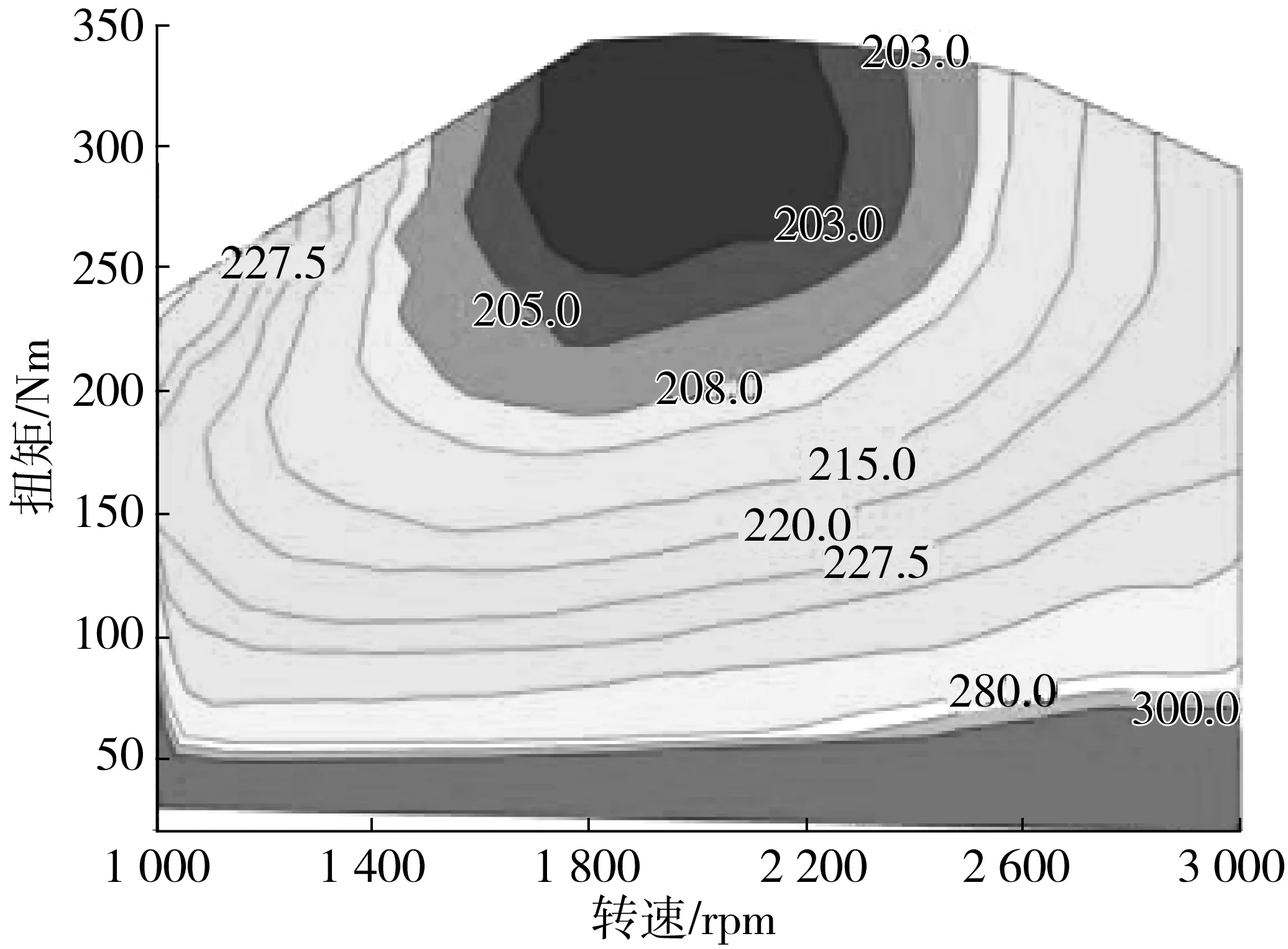

通过对发动机的万有特性图进行二维插值运算,可得燃油消耗量,如图4,其计算如式(7):

(7)

式中:B为发动机燃油消耗量,g/s;be为发动机燃油消耗率,g/(kW·h);Pe为发动机功率,kW;f(Te,ne)为二维插值函数。

图4 发动机万有特性Fig. 4 Engine universal characteristics

2.5 整车动力学模型

根据汽车动力学方程,冷藏运输车的动力学模型表达式为:

(8)

式中:Ft为汽车驱动力,N;∑F为汽车所受阻力之和,N;Ff为滚动阻力,N;Fw为空气阻力,N;Fj为加速阻力,N。

在NEDC工况中,冷藏运输车行驶工况为水平路面,故可以忽略坡度阻力。其滚动阻力Ff、空气阻力Fw、加速阻力Fj表达式为:

(9)

式中:W为车轮所承受负荷,N;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积m2;ua为车速,km/h;δ为汽车旋转质量换算系数;m为整车质量,kg;du/dt为汽车加速度,m/s2。

3 光伏混合制冷系统控制策略研究

混合储能制冷系统主要采用基于规则的控制策略,其工作原理为设置相应的临界值,根据临界值对发动机、蓄电池的工作状态进行划分。对发动机工作转速n、发动机转矩T、电池SOC值设定具体临界值。如表1,将其划分为工作状态与非工作状态分别用0和1表示,冷藏运输车将被划分为3种工作模式。

表1 制冷系统控制策略 Table 1 Refrigeration system control strategy

3.1 纯电动压缩机工作模式

纯电动压缩机工作模式为电动压缩机工作,发电机不工作,机械压缩机不工作;工作临界值设置为电池SOC设定为大于45%,发动机扭矩为0且此时发动机转速需要、小于等于600 rpm;第二钟工作临界值为发动机扭矩大于240 Nm且此时的发动机转速大于等于2 300 rpm。当在这两种临界值情况下时,冷藏运输车的工作模式为纯电动压缩机工作模式。

临界值中发动机转矩为0或发动机转速小于等于600 rpm是表示此时的冷藏运输车处于停车状态或者发动机空转状态,此时应该切断机械压缩机工作状态,转为电动压缩机工作状态。当出现第二种临界值时,此时发动机的工作载荷过大,为了减小发动机载荷,此时需要切断机械压缩机工作状态,从机械压缩机工作状态转变为电动压缩机工作状态,在这种状态下,发动机在最佳经济工作区间工作,提高了发动机的工作效率,降低了冷藏运输车的燃油消耗。

3.2 纯机械压缩机工作模式

纯机械压缩机工作模式为电动压缩机不工作,发动机不工作,机械压缩机工作;此时的临界值设置为电池SOC小于45%,第二种临界值为发动机的转速区间为1 650~2 300 rpm。当在这两种临界值情况下时,冷藏运输车的工作模式为纯机械压缩机工作模式。

临界值中电池SOC值小于45%是表示此时的电池SOC是保证夜晚冷藏运输车所需电能的最小值,所以此时根据优先原则,切断电动压缩机工作状态,改为机械压缩机工作状态。当发动机转速处于1 650~2 300 rpm区间时,此时为发动机处于最佳工作区间,无需切断机械压缩机工作状态,此时发动机效率较高,冷藏运输车燃油消耗比较低。

3.3 充电工作模式

充电工作模式为电动压缩机不工作,发电机工作,机械压缩机工作;此时的临界值设置为电池SOC小于95%并且发动机转速在600~1 650 rpm区间。当在这种临界值情况下时,冷藏运输车的工作模式为充电工作模式。

临界值中电池SOC小于95%且发动机转速在600~1 650 rpm区间表示SOC并未达到最大值还有容量进行充电,此时由于发动机的工作载荷较小,所以需要增加发动机的工作载荷,所以需要发动机带动发电机进行工作,此种工作状态下可以使得发动机处于最佳工作区间进行工作,并且为蓄电池提供能量,保证整个冷藏运输车的能量效率。

4 光伏混合制冷系统性能分析

4.1 仿真模型建立

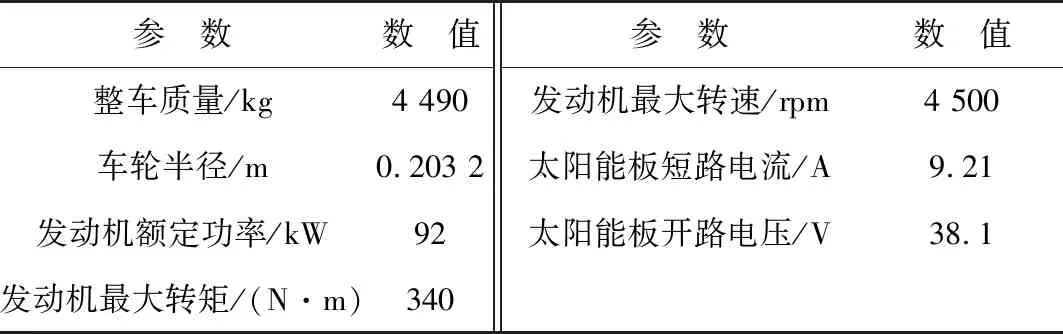

为了验证所提基于光伏混合制冷系统的冷藏运输车的可行性,在MATLAB/Simulink中建立整车模型,采用NEDC工况对其进行仿真,得到其燃油消耗量,并与传统冷藏运输车进行分析比较。整车模型主要包括发动机系统模块,离合器系统模块、传动系统模块、双压缩机混合制冷系统模块,整车动力学系统模块,如图5所示,整车参数如表2所示。

图5 整车模型Fig. 5 Vehicle model

参 数数 值参 数数 值整车质量/kg4 490发动机最大转速/rpm4 500车轮半径/m0.203 2太阳能板短路电流/A9.21发动机额定功率/kW92太阳能板开路电压/V38.1发动机最大转矩/(N·m)340

燃油消耗量需要通过对发动机原有数据进行插值得到,由式(7)可知,燃油消耗量与转速和扭矩有关。根据发动机万有曲线图,设置最佳经济工作区间为1 650~2 300 rpm。蓄电池模块设置初始SOC值为70%,标称电压为48 V。光伏板设置短路电流Isc=9.21 A,开路电压Uoc=38.1 V,温度设置为25 ℃,光照强度设置为1 000 W/m2。

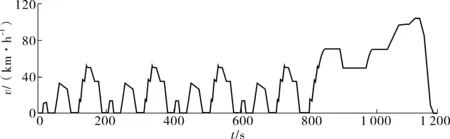

对于油耗测试,中国工业信息化部参照2000年所颁布的欧洲循环驾驶法,其工况主要包括市区工况和郊区工况。NEDC工况中,市区部分占30%,郊区部分占70%,整个NEDC工况循环时间为1 180 s,包括4个循环市区小工况和1个郊区工况。在市区工况中最高车速为50 km/h,在郊区工况中最高车速为120 km/h。NEDC工况如图6。

图6 NEDC工况Fig. 6 NEDC condition

4.2 仿真结果分析

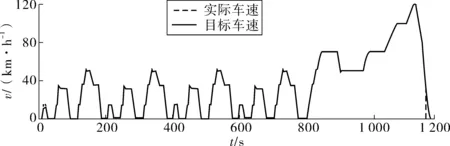

NEDC工况车速仿真曲线如图7,其中实线为NEDC工况目标车速,虚线为NEDC工况实际车速,实际车速与目标车速基本吻合,达到仿真要求。

图7 车速曲线Fig. 7 Vehicle speed curve

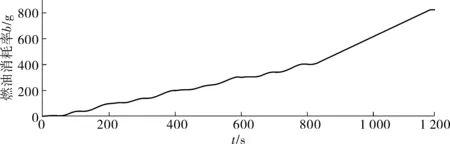

NEDC工况下实时燃油消耗量如图8,燃油消耗量逐渐增加,在市区循环工况阶段,燃油消耗增加比较缓慢,在郊区循环工况燃油消耗极速增加,其原因为车速从0加速至120 km/h时,发动机需求功率增加,所以此时的燃料消耗会极速上升。在整个NEDC工况中冷藏运输车消耗燃油为820 g,行驶总路程为11.007 km,可计算得出冷藏运输车的燃油消耗为9.07 L/百公里。

图8 燃油消耗量Fig. 8 Fuel consumption

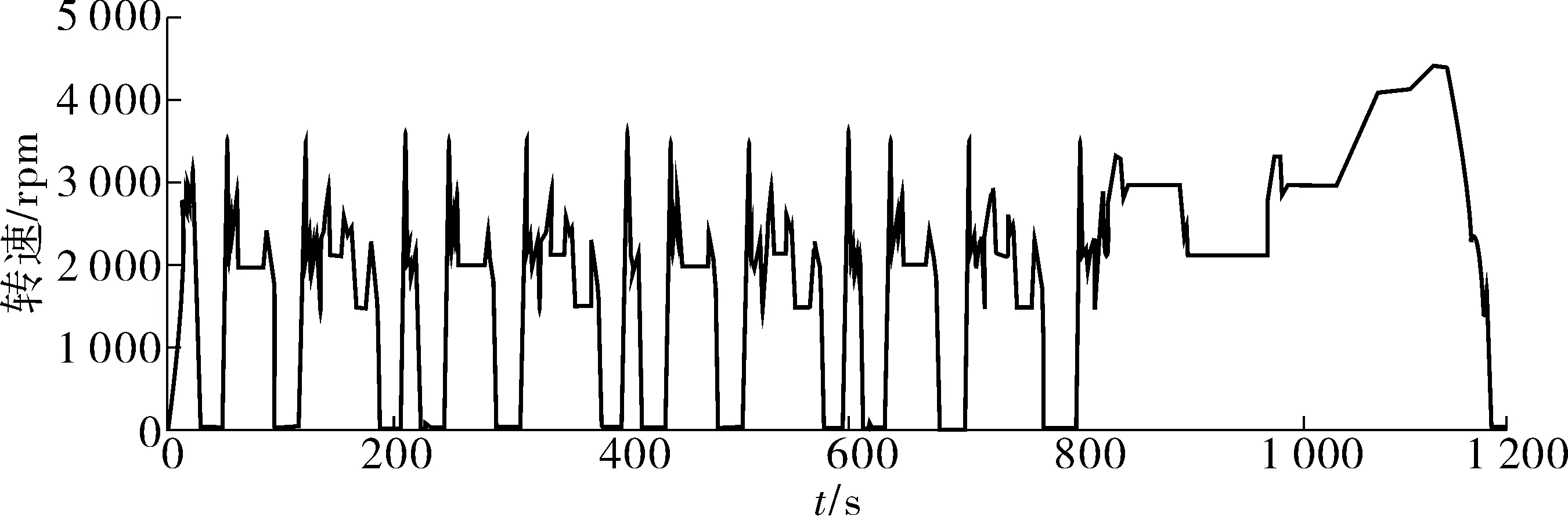

冷藏运输车的发动机转速曲线如图9,4个市区小循环工况转速曲线分布相似,在郊区阶段由于车速极速上升,所以发动机转速也极速上升,符合NEDC的工况分布。

图9 发动机转速曲线Fig. 9 Engine speed curve

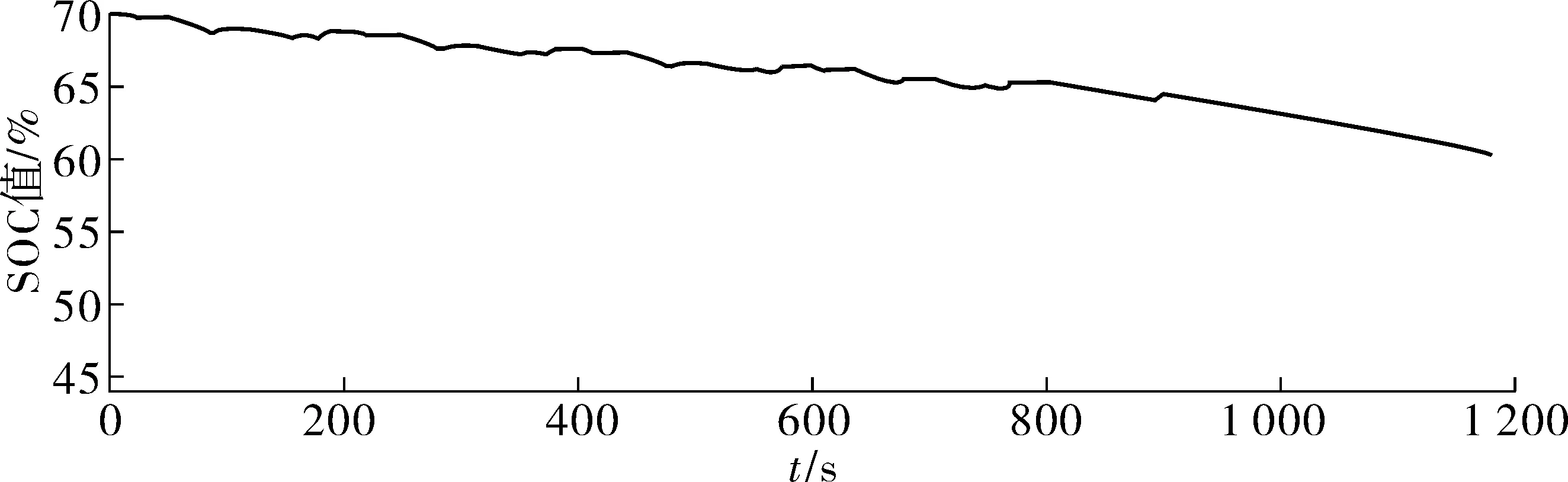

冷藏运输车的电池SOC值变化曲线如图10,由于在冷藏运输车工作过程中,存在电动压缩机工作的情况,所以SOC值整体下降,在局部阶段存在充电工作状态,故存在SOC值上升情况。计算混合动力汽车燃油消耗量时,须将电池电量换算成燃油消耗,根据《重型混合动力电动汽车能量消耗量试验方法》对其进行换算。取柴油的密度为0.83 g/cm3,燃料燃烧低热值为43 000 J/g,柴油机的工作效率为35%,计算得出3.47 kW·h的电能消耗等于1 L燃油消耗。从NEDC循环工况测试开始到测试过程结束,蓄电池SOC值总体下降10%,根据如上所述,换算得到当量燃油消耗为2.72 L/百公里。冷藏运输车总的当量燃油消耗为11.79 L/百公里,传统冷藏运输车的燃油消耗为12.76 L/ 百公里,与传统冷藏运输车相比,基于光伏混合制冷系统的冷藏运输车百公里油耗减少大约7.06%。

图10 蓄电池SOC值Fig. 10 Battery SOC value

5 光伏混合制冷系统成本分析

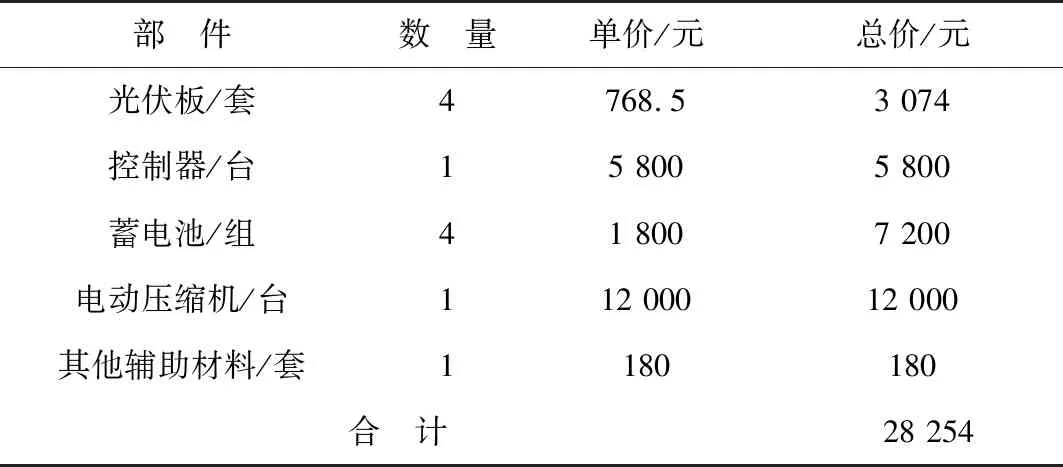

光伏混合制冷系统新增加的部件主要包括光伏板、控制器、蓄电池、电动压缩机。新增部件成本如表3。

表3 光伏混合制冷系统新增部件成本 Table 3 Costs of new components of photovoltaic hybrid refrigeration system

经过计算,传统冷藏运输车安装光伏混合制冷系统的成本为28 254元。传统冷藏运输车在夜间需要接市电使用;基于光伏混合制冷系统的冷藏运输车的百公里油耗相对于传统冷藏运输车降低7.06%。一年内,冷藏运输车光伏混合制冷系统的成本能够收回,符合经济性原则。

6 结 论

笔者提出一种基于双压缩机的冷藏运输车光伏混合制冷系统,通过MATLAB/Simulink建立冷藏运输车光伏混合制冷系统模型,在此基础上进行NEDC工况下仿真分析,得到如下结论:

1)笔者所提出的基于双压缩机的冷藏运输车光伏混合制冷系统,能够在驻车情况下由蓄电池驱动电动压缩机进行制冷,解决了冷藏运输车停车后仍需要发动机保持怠速制冷的问题。

2)在冷藏运输车行车过程中,冷藏运输车总的当量燃油消耗为11.79 L/百公里,传统冷藏运输车的燃油消耗为12.76 L/百公里,相对于传统冷藏运输车而言,基于光伏混合制冷系统的冷藏运输车百公里油耗减少大约7.06%。