某6轮车越垂直障碍高度能力分析研究

刘西侠, 吴文文, 贾小平, 姚新民

(陆军装甲兵学院 车辆工程系,北京 100072)

近年来,地震、泥石流、山体滑坡等自然灾害显著增多[1],为有效减少自然灾害带来的人民生命财产损失,灾后快速救援十分紧迫。为此,笔者研究设计了具有折腰和摆臂特殊结构功能的6轮车,该6轮车具有可变换出多种姿态的13个自由度,能有效地越过垂直障碍等多种典型障碍物,可对灾后物资、人员运输补给作出快速反应。为达到准确有效救援目的,需对6轮车越障能力[2]进行分析。

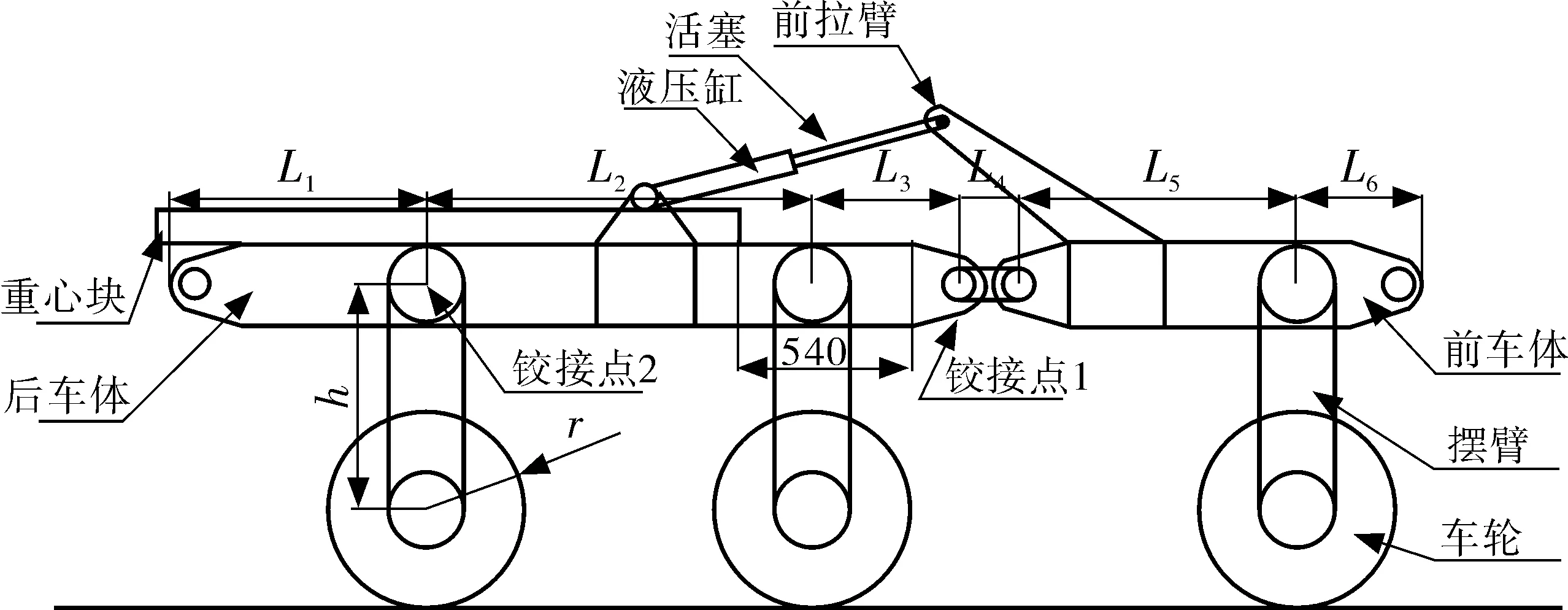

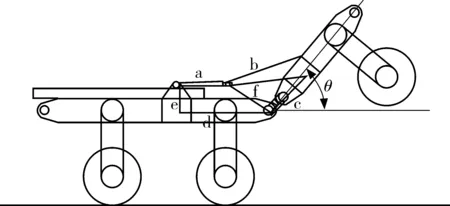

1 6轮车结构和功能

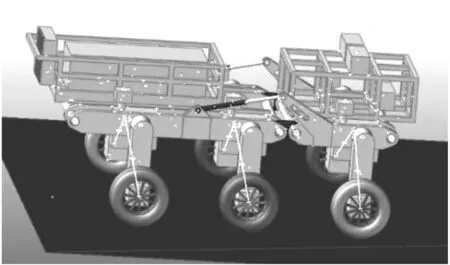

6轮车整车结构如图1;各部件标注如图2。该6轮车分为前、后两个车体,其前、后车体之间通过铰接装置和液压缸连接,前车体左、右两侧各有一个车轮,后车体左、右两侧各有两个车轮;前车体可通过液压缸活塞杆拉动前拉臂绕铰接点1(图2)实现折腰,6个摆臂能够带动车轮绕其与车体铰接点进行360°旋转,6个摆臂里面分别装有电机来实现6轮驱动,调整摆臂可使车体姿态发生变化;后车体上有重心块可前后移动,在该车在越障时通过调整重心块位置来提高越障能力。

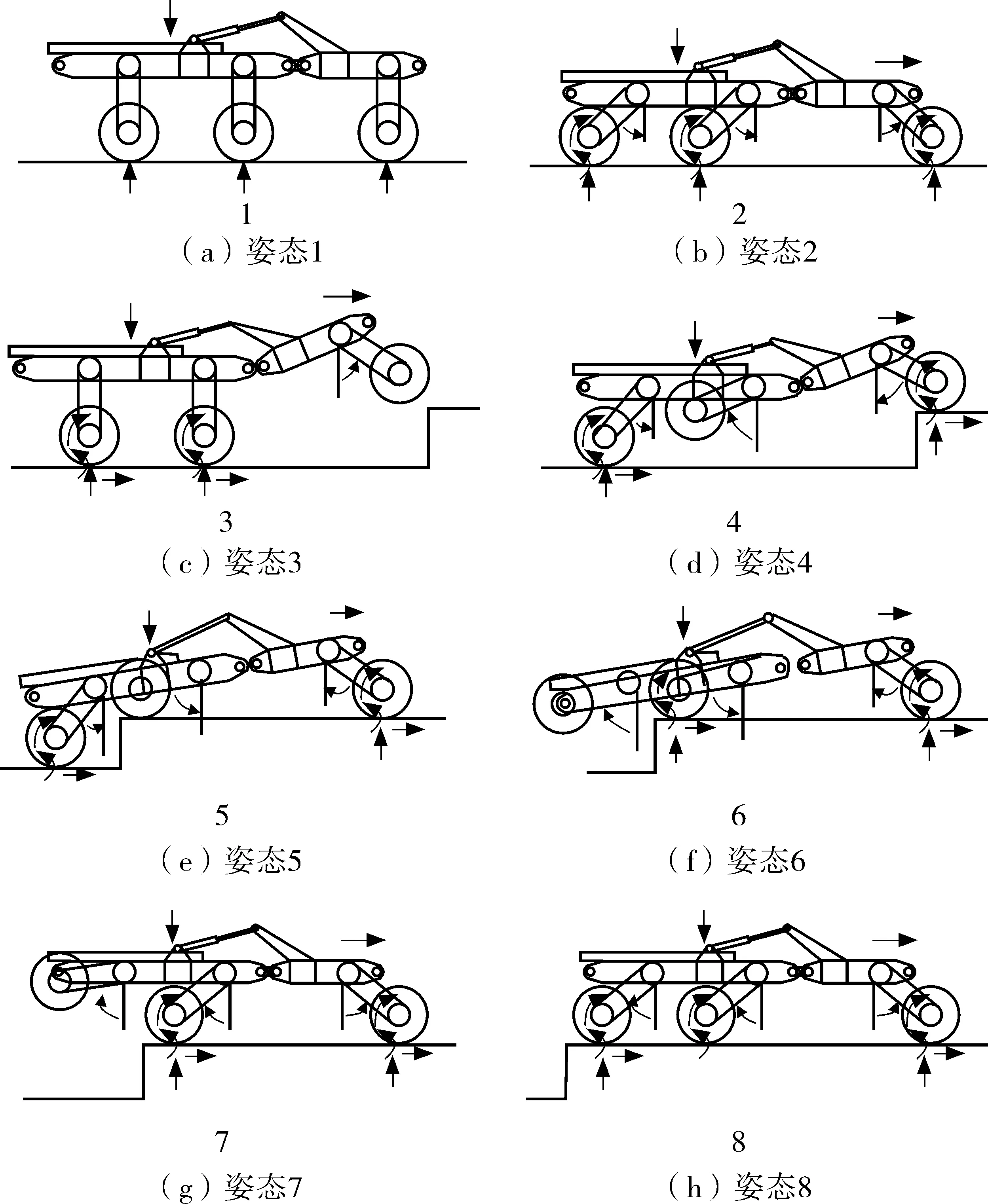

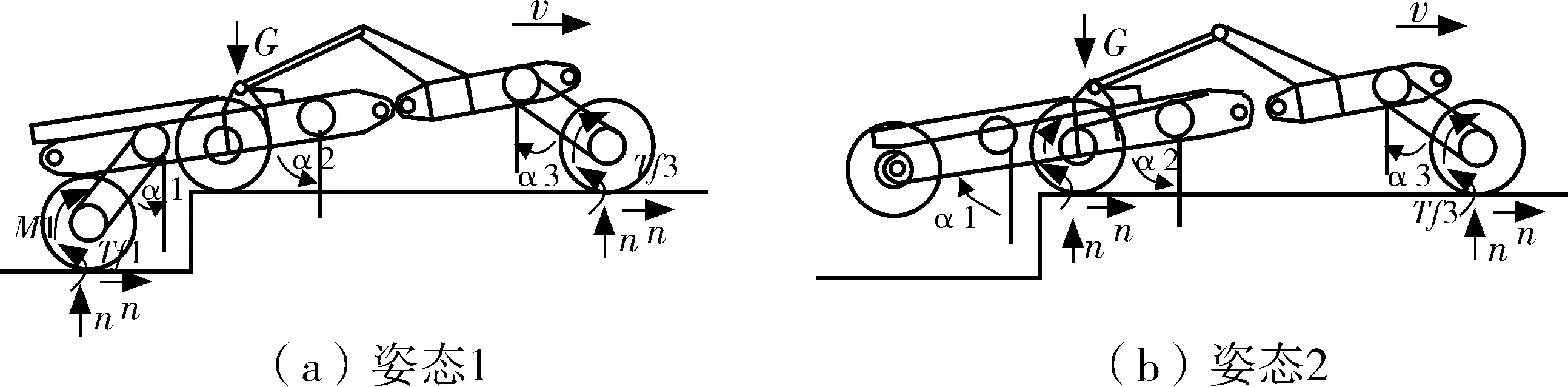

该6轮车具有13个自由度,在越障时可调整出多种姿态来快速越过障碍物。图3为该车翻越垂直障碍物时的姿态变化。当该车由水平静止状态感知到前方有障碍物并向前运动时,6轮车由姿态1调整前摆臂向前摆动,中间摆臂和后摆臂均向后摆动使车辆重心降低,使该车状态调整到更加稳定的姿态2,为下一步越障做准备;当前摆臂继续向前摆动,液压缸活塞拉动前拉臂向后摆动(姿态3),两者相互配合使前轮刚好触及前轮上沿;之后中间摆臂向后摆动至一定高度,前轮和后轮着地(姿态4);此时伸长液压缸活塞,使该车前车体与后车体处于同一平面,中间轮越上障碍物(姿态5);最后将后摆臂向后摆动至高于障碍物高度,中间摆臂向前摆动,前摆臂向后摆动直至越过障碍,使车体保持水平(姿态8),通过调整摆臂和折腰角度来实现顺利越障,提高了越障效率。

图1 6轮车整车结构模型Fig. 1 Structure model of six-wheeled vehicle

图2 6轮车标注示意Fig. 2 Six-wheeled vehicle marking indication

图3 越垂直障碍姿态变化Fig. 3 Posture change crossing over vertical obstacles

2 越障高度分析

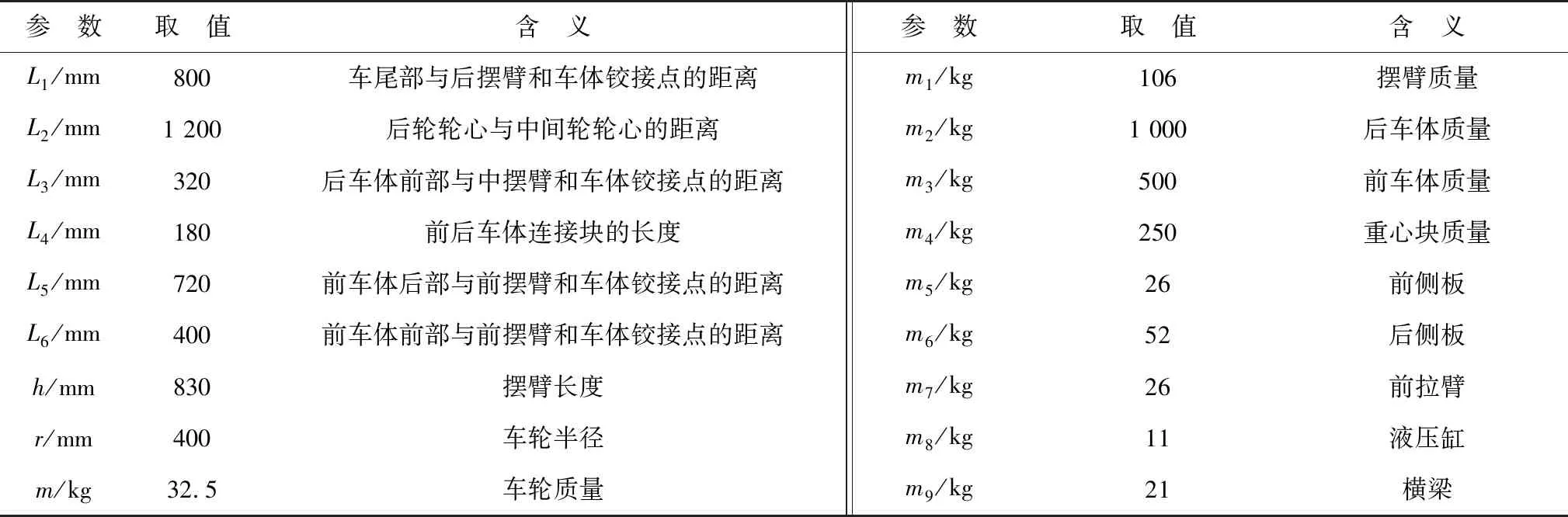

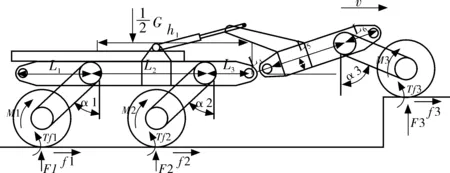

为进行计算和仿真实验,笔者测得6轮车的各个部件质量和尺寸。表1为6轮车部件名称及所对应的含义和参数。

表1 6轮车参数 Table 1 Six-wheeled vehicle parameters

2.1 6轮车最大折腰角度

通过测定6轮车最大折腰角度可得到前车轮所达到的最大高度,能对6轮车最大越障高度提供参考。为避免液压缸缸体与后车体产生干涉[3],当液压缸拉动前拉臂到液压缸缸体处于水平位置时,前车体具有最大折腰角度。图4为最大折腰角度的6轮车示意。经测量可得:b=560 mm、c=400 mm、d=880 mm、e=260 mm、f=400 mm。

由此可得到前车体最大折腰角度如式(1):

41.82n

(1)

由式(1)得出最大折腰角度θ=41.82°,由此得到此时前轮在非摆臂状态下高度如式(2):

876.67 mm

(2)

当6轮车前摆臂向前摆动时,前轮高度会进一步提升,翻越垂直障碍物其高度会相应增高;但由于不同障碍的路面附着系数不同,以及前、中、后摆臂之间配合关系,6轮车越障高度不会随着前轮抬升而一直升高。

图4 最大折腰角度Fig. 4 Maximum bow angle

2.2 两种不同障碍路面最大越障高度

当前轮越上障碍后,通过折腰、中间轮摆臂向后摆,移动重心块等方式,使得中间轮能顺利搭到障碍面上。在这一过程中,中间轮摆臂摆动且在中间轮搭上障碍之前,前轮和后轮均着地,除了轮胎以外车体不与障碍接触,在中间轮搭上障碍时,保证此时前轮和中间轮与地面接触,调整后轮至能够越过障碍位置,这样才能顺利越过障碍物。

图5为障碍物与车体发生碰撞的情形。图5中:当6轮车前轮和后轮接触地面,障碍高度超出一定范围时,障碍物会在中间轮与障碍接触前与车体发生碰撞,导致其不能顺利越障[4]。因此,需计算出中间轮最大越障高度,进而评估整车越障能力。

图5 障碍与车体发生碰撞Fig. 5 A collision between obstacle and car body

为避免障碍物与车体发生碰撞,需进一步减小障碍物高度,设车体的与水平面夹角为θ1,垂直障碍物高度为h0,则有式(3):

(3)

当中间摆臂向后摆动90°时,即α2=90°,使中间轮刚好搭到障碍面上,此时可越过障碍的几何理论高度如式(4):

h0≤hcosα1+(L2-h)sinθ1+r

(4)

将式(3)带入式(4),可得到式(5):

(5)

假设α1=30°、α2=60°,分别代入式(5),可得到h0≤1 248.82 mm。则在几何条件[5]上能满足6轮车实际行驶过程中受到多种因素的影响。

2.2.1 硬质水泥路面

基于以上分析,要求6轮车越障的最大高度为前轮和后轮在实际地面情况下均可越过障碍物的最大高度即为该车的最大越障高度。故笔者分两种情况进行讨论:

1)前轮越障

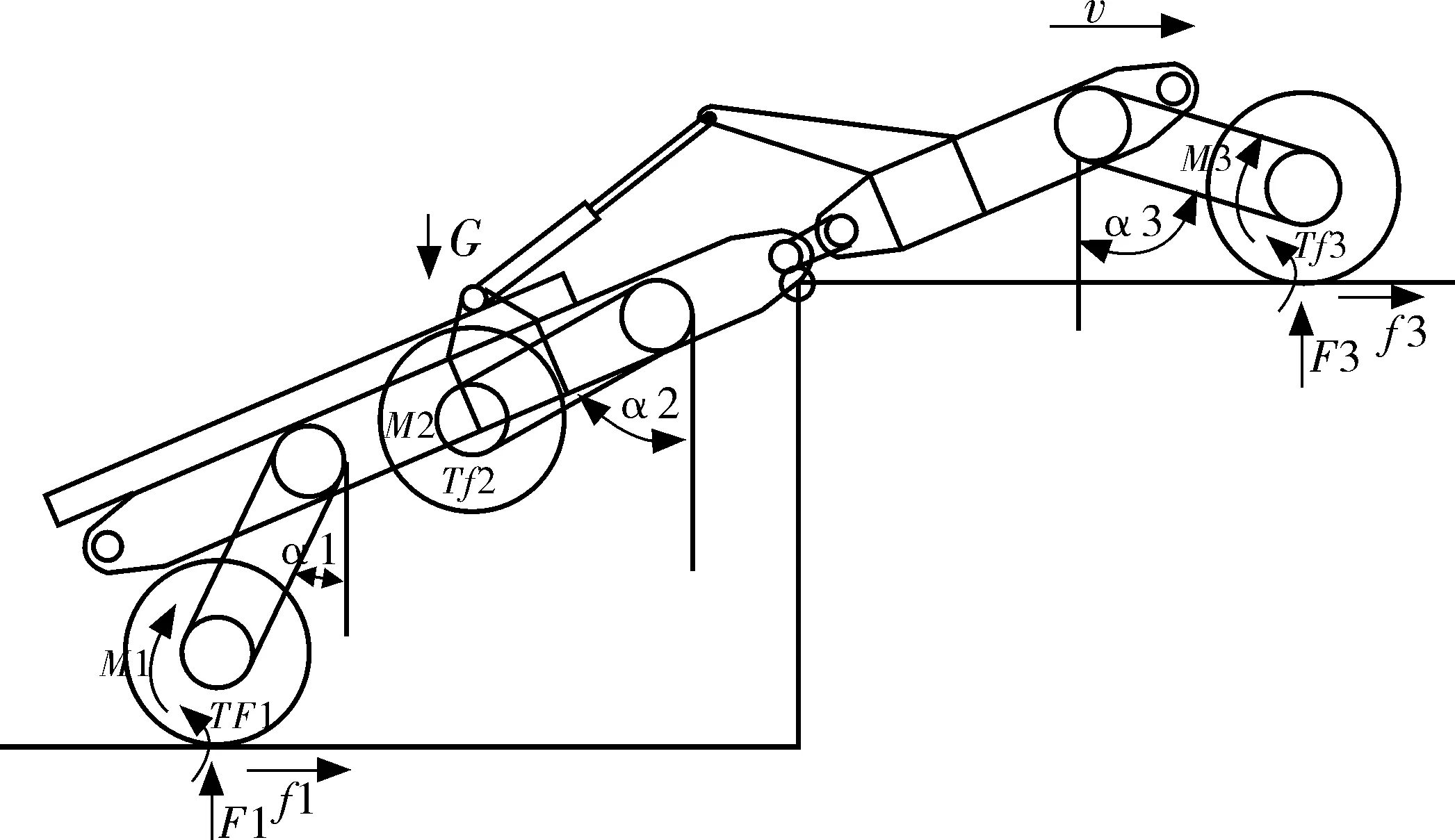

图6为前轮越障示意。前轮抬起至接触障碍面,此时只有后轮和中间轮受力。

图6 前轮越障示意Fig. 6 Diagram of front wheel crossing barrier

假定后车体重力为G2,前车体重力为G1,地面附着系数为φ,后、中间轮支持力分别为F1、F2,所受摩擦力分别为Ff1、Ff2,路面摩擦因数[6]为f,则有:Ff1=fF1、Ff2=fF2。后车体重心位置在距离车体尾部L1+L4处,则可得方程如式(6):

(6)

其障碍高度计算如式(7):

h0=(L4+L5)sinθ+h[cosα1-cos(θ+α3)]

(7)

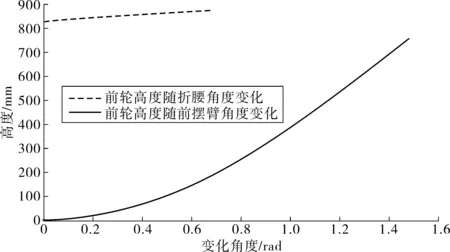

图7为6轮车前轮高度与折腰及前摆臂角度关系[7]。图7中:6轮车实际前轮高度为折腰和前摆臂配合高度之和。若不发生车体与障碍面碰撞,当折腰角度为41.82°和摆臂角度为90°时,配合得到前轮可抬升到1 730 mm处,越障高度不仅与前轮抬升高度有关,与中间轮最大越障高度也有直接关系。

图7 前轮高度与折腰及前摆臂角度关系Fig. 7 Relationship between front wheel height and bow and front swing arm angle

2)中间轮越障

在几何条件允许情况下,中间轮极限越障高度为h0≤1 248.82 mm。受路面条件等限制[8],实际情况下越障高度达不到几何值,对中间轮越障主要有如图8中的两个过程。

由图8(a)可得式(8):

(8)

同理,由图8(b)可得到式(9):

(9)

式中:附着系数φ=0.68;动摩擦因数f=0.57。

式(7)~(9)联立可得到中间轮越障高度h0=1 132.83 mm。

图8 中间轮越障流程Fig. 8 Flow chart of middle wheel crossing obstacle

2.2.2 泥土路面

对泥土路面越障高度分析与在水泥路面分析原理相同[9],此时路面附着系数与摩擦因数分别为φ=0.48、f=0.40。则中间轮越障高度h0=946.65 mm。

3 仿真分析与实验验证

3.1 仿真分析

在RecurDyn软件中建立车辆模型[10],通过SolidWorks软件构造3D模型图导出为(*.x_t)格式,并将此文件导入到RecurDyn中,构造出仿真模型。添加约束使车辆通过铰接、固定等方式连接在一起,在车轴位置上添加车轮,仿真选用Fiala轮胎模型,该模型将轮胎简化为具有弹性的圆环梁模型且忽略轮胎的松弛效应及外倾角的影响。在创建轮胎力时,轮胎力作用点方位角必须与轮胎几何中心点保持一致[11]。RecurDyn中,若要建立正确的整车模型,需在建立地面模型和轮胎模型时调节重力方向为-z,才能使仿真模型正常运转,图9为6轮车仿真模型。

图9 6轮车仿真模型Fig. 9 Simulation model of six-wheeled vehicle

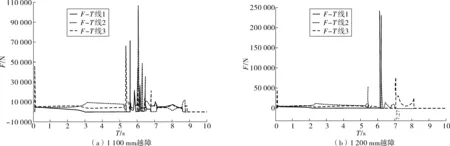

为得到折腰-摆臂车的最大越障高度,需进行多次试验。笔者对该车翻越800、1 000、1 100、1 200 mm这4种垂直障碍进行仿真分析,得到6轮车可顺利越过800、1 000、1 100 mm障碍;在翻越1 100 mm垂直障碍时各轮胎受力如图10(a);在翻越1 200 mm垂直障碍时其受力分析如图10(b)。

图10 翻越垂直障碍各轮胎受力Fig. 10 Tire stress crossing vertical obstacle

由图10分析可知:翻越1 200 mm障碍时,在6 s之后时间里,后轮和中间轮受力为0,表明已经脱离地面,6轮车无法越过1 200 mm障碍,但可越过1 100 mm障碍。由此得到6轮车能翻越最高障碍高度为1 100~1 200 mm;仿真试验得到:在水泥路面上最大越障高度为1 170 mm。

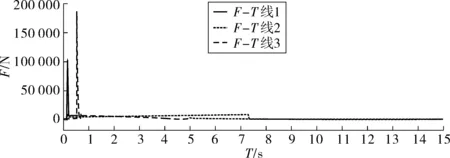

同理,与之前建立仿真模型相同条件下,调整地面附着系数与摩擦因数分别为φ=0.48、f=0.40,构建泥土障碍仿真路面模型。对6轮车在泥土路面翻越980 mm障碍时,其仿真如图11。轮胎1~3分别代表后、中、前轮在泥土路面的受力,在7.3 s后这3个轮受力突降为0,证明此时整车发生了倾覆,即6轮车在泥土路面不可越过980 mm的垂直障碍;通过仿真得到:6轮车在泥土路面可越过的最大障碍高度为960 mm。

图11 翻越980 mm垂直障碍各轮胎受力Fig. 11 Tire stress crossing 980 mm vertical obstacle

3.2 实车验证

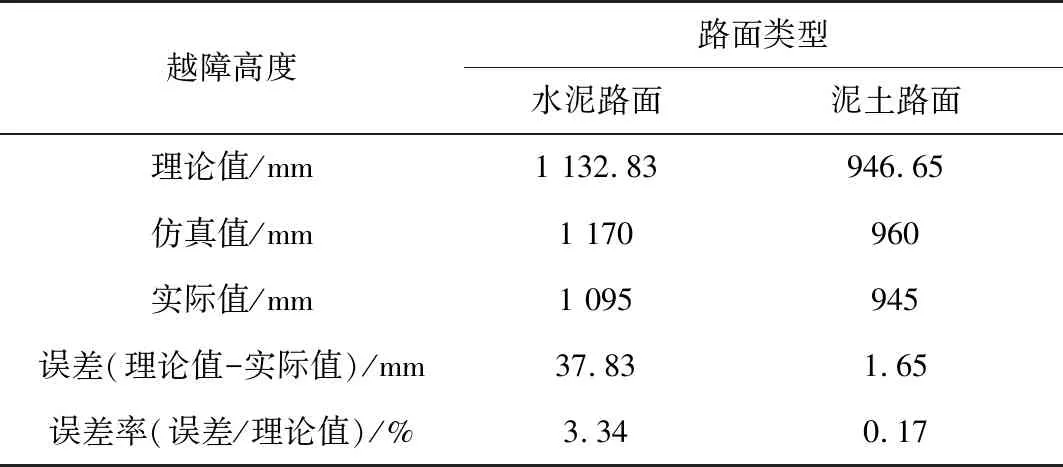

在试验场地进行6轮车最大越障高度测试,水泥路面测试如图12(a),泥土路面测试如图12(b)。在水泥路面最大越障高度为1 095 mm,在泥土路面该车可越过最大越障高度为945 mm,故可得到6轮车分别在这两种路面下的最大越障高度理论值、仿真值、实际值、误差及误差率(表2)。

图12 路面实验Fig. 12 Pavement experiment

越障高度路面类型水泥路面泥土路面理论值/mm1 132.83946.65仿真值/mm1 170960实际值/mm1 095945误差(理论值-实际值)/mm37.831.65误差率(误差/理论值)/%3.340.17

3.3 误差分析

由表2可知:实际值、仿真值、理论值之间存在一定误差。水泥路面误差较大为3.34%,由于水泥路面较硬,轮胎受到弹力较大,给越障带来了一定影响,6轮车本身存在系统误差,测量也会产生一些随机误差,则可通过提高测量仪器精度来尽可能缩小误差[12];泥土路面误差率为0.17%。这两种路面误差率均在5%以内,验证了理论计算的合理性与正确性。

4 结 语

笔者设计了一种具有折腰和摆臂结构的6轮车。以越垂直障碍为目的,从理论上分析了6轮车在水泥和泥土两种不同路面下的最大越障高度分别为1 170、960 mm。在Recurdyn软件中进行仿真并进行实车实验,水泥路面和泥土路面实验结果与理论分析对比误差分别为3.34%、0.17%。