水性环氧树脂改性乳化沥青高温性能试验研究

周卫峰,董利伟,宋晓燕,杨志伟

(1.河北工业大学 土木与交通学院,天津 300401; 2. 天津市交通科学研究院,天津 300074;3. 天津市亨益晟泰筑路材料科技有限公司,天津 300400)

0 引 言

环氧树脂是一种热固性材料,将其化学改性后与水混合,组成的水性环氧树脂在常温下能够与乳化沥青较好地相容,形成水性环氧乳化沥青乳液,兼顾了环氧树脂强度高、黏度大等一般热固性材料的特点,因此具有较强的黏结力、优良的高温稳定性和较高的抗压抗变形能力等优点[1]。近年来,水性环氧树脂由于其优越的胶结性能而逐渐被应用于沥青路面修补与面层层间结合中,并取得了一定的成果[2-4]。然而,水性环氧乳化沥青中的成分至少含有乳化沥青、环氧树脂和固化剂等3种物质,随着乳化沥青的破乳,水性环氧乳化沥青中的水分将逐渐被分离并在使用过程中蒸发,留下的组分是固化成型并破乳后的环氧沥青[5]。为了研究水性环氧树脂对乳化沥青的高温改性作用,需测定环氧沥青的高温性能。

目前,评价沥青高温性能的指标主要有以下几种:60 ℃黏度η、软化点TR&B、车辙因子G*/sinδ及不可恢复蠕变柔量Jnr等[6]。其中,G*/sinδ及Jnr与沥青混合料的高温性能相关性较好[7-8],故笔者选用动态剪切流变仪(DSR)进行剪切试验与多应力蠕变恢复(multiple stress creep recover,MSCR)试验,用G*/sinδ与Jnr指标来研究不同掺量的水性环氧乳化沥青的高温抗永久变形性能与高温蠕变性能。

1 材料及试件制备

1.1 材 料

1.1.1 基质沥青

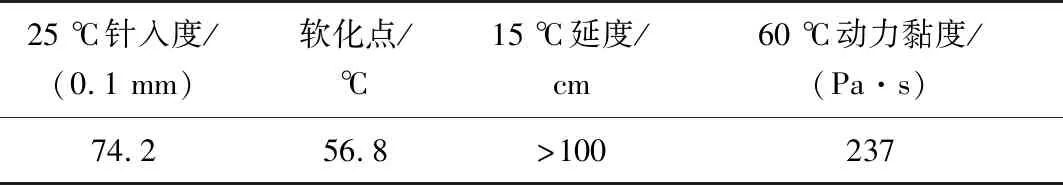

选用滨州70 # 沥青作为基质沥青,其性能指标见表1。

表1 滨州70 # 基质沥青性能指标 Table 1 Performance indexes of 70 # matrix asphalt from Binzhou

1.1.2 乳化沥青

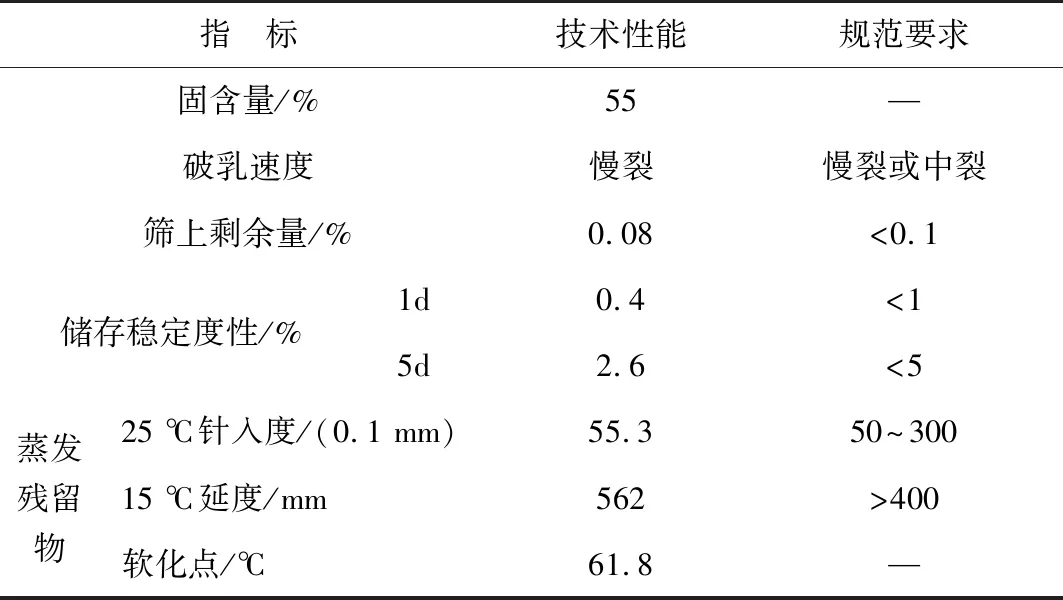

选用黏附性好且与水性环氧树脂相容性良好的EM-580乳化剂,运用剪切机制取乳化沥青,其中乳化剂用量为3.5%,并根据JTG F 41—2008《公路沥青路面再生技术规范》检测其性能指标,见表2。

表2 乳化沥青性能指标 Table 2 Performance indexes of emulsified asphalt

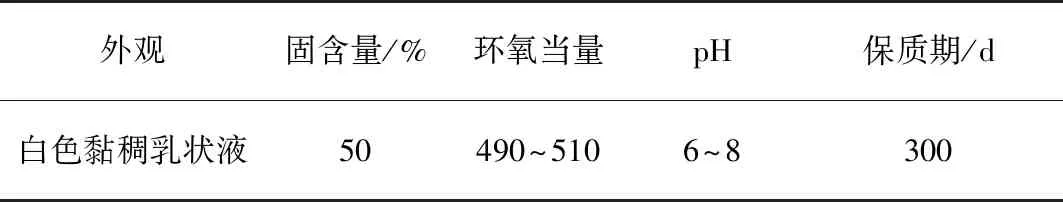

1.1.3 水性环氧树脂体系

水性环氧树脂体系由水性环氧树脂和固化剂两个组分构成。水性环氧树脂是天津市亨益晟泰筑路材料科技有限公司生产的专利产品,该水性环氧树脂是通过化学改性法制备,其乳液粒径小,乳液存储稳定,成膜均匀,有良好的物化性能,并与阴离子乳化沥青相容性良好,其主要性能见表3。固化剂选用三乙烯四胺。经实验确定水性环氧树脂与固化剂的最佳比例为10∶1,最佳固化温度为40 ℃。

表3 水性环氧树脂性能指标 Table 3 Performance indexes of waterborne epoxy resin

1.1.4 水性环氧树脂改性乳化沥青

将水性环氧树脂按乳化沥青质量的5%、10%、15%掺入乳化沥青中,搅拌均匀,再掺入1/10水性环氧树脂质量的固化剂,搅拌均匀后得到水性环氧树脂改性乳化沥青,简称改性乳化沥青。

1.2 试件制备

基质沥青按照AASHTO T 315-09标准制作试件并进行试验。针对乳化沥青,目前国内外加速老化处理的主要方法有直接加热蒸发法、蒸馏法、烘箱加热蒸发法和低温蒸发法等[9]。笔者根据水性环氧树脂的最佳固化温度(40 ℃)与DSR试验设备对成型沥青尺寸(厚1 mm、直径25 mm)的要求,采用修正低温蒸发法来对改性乳化沥青进行老化处理。具体步骤如下:

1)将水性环氧树脂按乳化沥青质量的0%、5%、10%、15%掺入乳化沥青中,搅拌均匀后,加入定量的固化剂(水性环氧树脂∶固化剂 = 10∶1),搅拌均匀,得到水性环氧树脂改性乳化沥青(以下简称“改性乳化沥青”)。

2)将18 g制备的改性乳化沥青缓缓倒入硅胶模具(内径90 mm、深2 mm)中,常温放置(24±1)h,然后放入40 ℃烘箱中养生。每隔24 h将试膜翻面一次,分别在养生3、5、7、11、14、21 d后,取出一个试件,常温冷却1 h。

3)裁剪直径25 mm的试件6个(图1),备用。

图1 硅胶模具与改性乳化沥青试件Fig. 1 Silica gel mould and modified emulsified asphalt specimens

2 改性乳化沥青高温性能

2.1 高温性能试验

采用动态剪切流变仪(DSR),角速度ω= 10 rad/s,试验温度从58 ℃开始,每增加6 ℃(58、64、70、76 ℃)测试一次,以最后车辙因子小于1 kPa为止,根据测试的复数剪切模量G*和相位角δ,计算出改性乳化沥青试样的车辙因子G*/sinδ。

2.2 改性乳化沥青高温性能影响因素分析

2.2.1 养生时间的影响

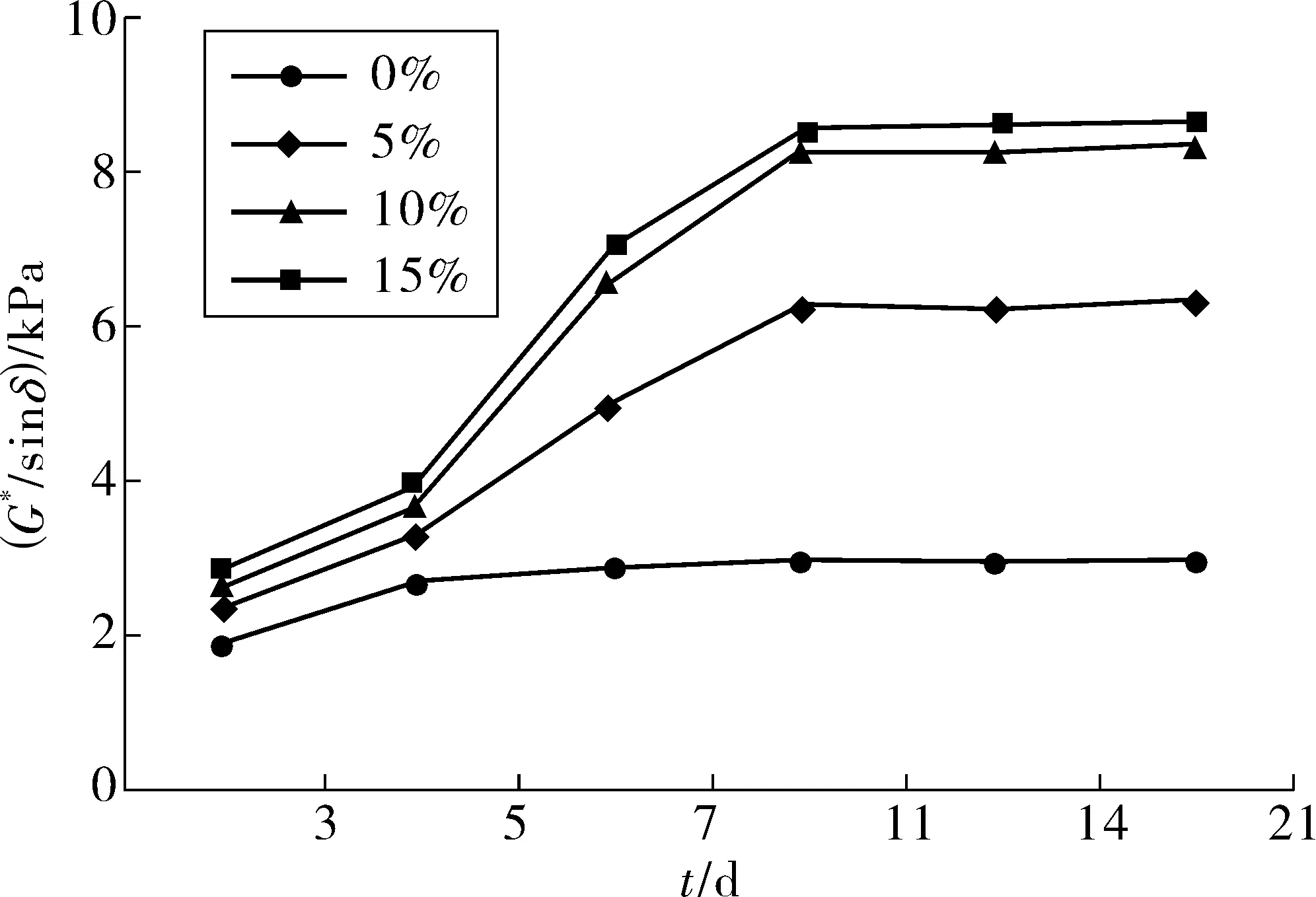

58 ℃时,不同养生时间t改性乳化沥青的G*/sinδ曲线如图2。

图2 改性乳化沥青车辙因子随养生时间的变化Fig. 2 Rutting factors of modified emulsified asphalt changing withcuring time

由图2可见,在58 ℃时,乳化沥青的G*/sinδ在养生5 d后增长趋势变平缓,说明此时乳化沥青中水分已经基本蒸发完全。而各种掺量水性环氧树脂改性乳化沥青在试件养生5~11 d期间,G*/sinδ继续呈增长趋势,且增长斜率变陡,说明此阶段水性环氧树脂开始迅速固化并且较大程度地提高改性乳化沥青的抗变形能力;试件在养生11 d后G*/sinδ基本保持不变,说明此时改性乳化沥青中的水性环氧树脂已经完全固化。

2.2.2 水性环氧树脂掺量的影响

由图2可知,在养生11 d后,随着水性环氧树脂掺量的增加各组改性乳化沥青的G*/sinδ均呈增长趋势,当掺量大于10%时增长趋势变缓。分析原因是,改性乳化沥青中水性环氧树脂的浓度随着水性环氧树脂掺量的增加而增大,其可以交联聚合形成三维网络弥散于沥青当中。该三维网络通过固化反应形成,分子间形成的化学键是不可逆的,所以这种网络在高温环境下比较稳定,从而使得改性乳化沥青高温抗永久变形性能得到有效地提高[10];当掺量为15%时,环氧树脂固化形成的结构受到外力作用,即会破坏且无法恢复,所以15%掺量水性环氧树脂改性乳化沥青在重复应力下的高温抗变形能力相对于10%掺量提高不明显。

2.2.3 试验温度的影响

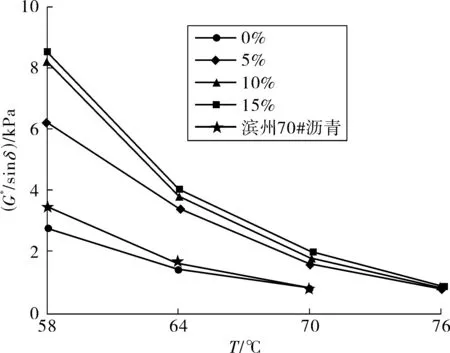

改性乳化沥青在40 ℃养生11 d后,在不同试验温度T下的G*/sinδ曲线如图3。

图3 改性乳化沥青与基质沥青车辙因子随试验温度的变化Fig. 3 Rutting factors of modified emulsified asphalt and matrixasphalt changing with test temperatures

从图3可看出:

1)随着试验温度T的升高,各种改性乳化沥青的G*/sinδ均呈减小趋势,说明各改性乳化沥青的抗变形能力随着温度的升高而逐渐下降。

2)当试验温度为58 ℃时,不同改性乳化沥青的G*/sinδ相差较大,差值随着试验温度的升高而逐渐缩小;当温度大于64 ℃时,各种掺量水性环氧改性乳化沥青的抗变形能力相差不大。因此,当温度大于64 ℃时不能用G*/sinδ评价改性乳化沥青的抗变形能力。

3)笔者制备的乳化沥青会降低基质沥青的抗永久变形能力。当温度为58 ℃时,10%水性环氧树脂掺量下改性乳化沥青的抗变形能力分别是乳化沥青和基质沥青的2.9倍和2.3倍。

3 改性乳化沥青高温重复蠕变性能

3.1 多应力蠕变恢复试验

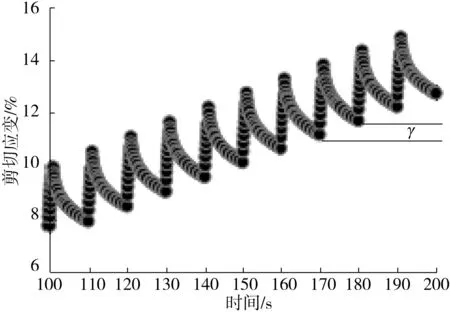

由于沥青属于黏弹性材料,故其在加载时变形会迅速增大,当卸载后一部分弹性变形恢复而黏性变形会随着下一次的加载而叠加。路面受到类似的重复加载与卸载的车辆荷载作用就会形成累积变形。考虑到多应力加载、卸载控制模式与实际路面荷载加载模式相接近,所以采用多应力重复蠕变恢复试验。多应力蠕变恢复(MSCR)试验选用0.1、3.2 kPa两种蠕变应力水平进行连续测试,每个应力水平进行10个周期,每个周期10 s(1 s的蠕变阶段 + 9 s的卸载恢复阶段),试验总时间为200 s。10%水性环氧树脂掺量下改性乳化沥青10个周期的蠕变恢复如图4。

图4 10%水性环氧树脂掺量下改性乳化沥青的蠕变恢复Fig. 4 Creep recovery of modified emulsified asphalt with 10%waterborne epoxy resin

评价指标为:

1)不可恢复蠕变柔量Jnr(单位:1/kPa),即未恢复的残余变形与应力的比值,按式(1)计算:

(1)

式中:γ为每个应力水平下各个蠕变恢复周期的残余应变;τ为蠕变应力,kPa。

10个周期的Jnr取平均,其值越小,说明沥青黏性流动变形(残余变形)越小,沥青在高温环境下抵抗变形能力越好;反之,则高温抗变形能力差。

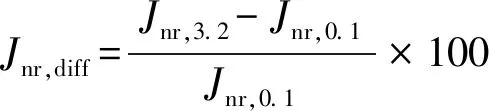

2)蠕变柔量差值变化率Jnr,diff(%),即不同应力下的不可恢复蠕变柔量Jnr,0.1和Jnr,3.2,其差值变化率可由式(2)计算:

(2)

Jnr,diff越小,说明沥青不可恢复蠕变柔量对应力的敏感性越小,沥青在高温环境中受到不同交通荷载情况下,黏性流动变形越小,累积变形就越小。

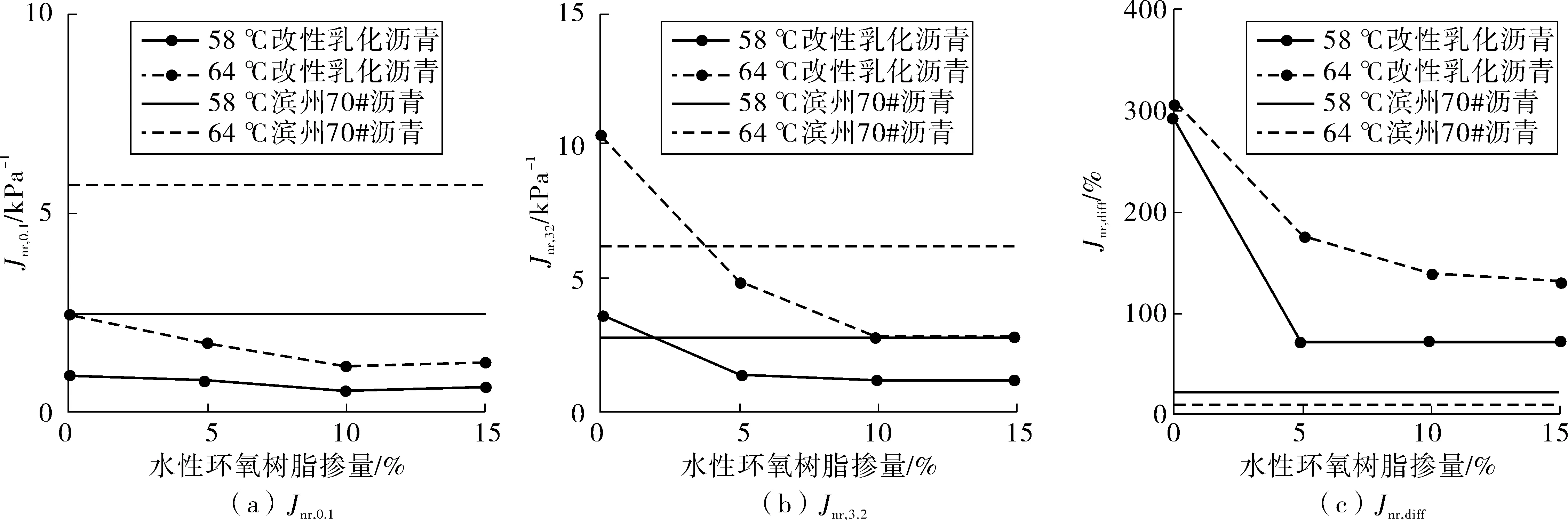

对在40℃烘箱中养生11d后的改性乳化沥青进行MSCR试验,分别测定其在58 ℃、64 ℃下的应变变化,计算Jnr,0.1、Jnr,3.2、Jnr,diff,结果如图5。

图5 不同试验温度下的Jnr,0.1、Jnr,3.2、Jnr,diffFig. 5 Jnr,0.1,Jnr,3.2 & Jnr,diff values at different test temperatures

3.2 试验结果分析

1)从图5(a)可知:①应力为0.1 kPa时,基质沥青与改性乳化沥青的Jnr,0.1随着试验温度的升高而增加,说明试验温度的升高会使沥青的黏性变形增大,从而降低沥青的抗变形能力。②在相同试验温度下,改性乳化沥青的Jnr,0.1随着水性环氧树脂掺量的增加先逐渐降低而后呈增长趋势,当掺量为10%时达到最低点,这可能是水性环氧树脂固化后在沥青中形成三维网状结构,增强了沥青的抗变形能力;但是当掺量大于10%后,环氧树脂固化后形成的结构在沥青中聚合在一起,此结构的形成是不可逆过程,一旦受外力破坏后便无法恢复,从而增加了改性乳化沥青的不可恢复变形。

2)从图5(a)、(b)可看出,不同沥青的Jnr,0.1和Jnr,3.2的变形趋势基本一致,只是乳化沥青的Jnr,3.2大于基质沥青的;而Jnr,0.1正好相反。说明乳化沥青与基质沥青在不同的应力条件下表现出不同的黏弹性。每种沥青的Jnr,3.2均大于其Jnr,0.1,说明增大应力会增加沥青的黏性变形,从而增加沥青的累积变形。

3)从图5(c)可看出,70 #基质沥青对应力的敏感性很低,乳化沥青对应力的敏感性较高。改性乳化沥青对应力的敏感性基本相同。综合考虑用水性环氧树脂作为改性剂时,掺量10%时,可较大程度上提高乳化沥青的弹性,降低其黏性,并且改性乳化沥青的高温蠕变性能要优于70 #基质沥青。

4 结 论

1)随着养生时间的延长、水分的蒸发以及环氧树脂的固化,改性乳化沥青的车辙因子在逐渐增加,直到环氧树脂固化完全,改性乳化沥青的高温抗变形能力稳定不变。

2)改性乳化沥青的车辙因子随着试验温度的升高而降低;随着水性环氧树脂掺量的增加而增长,当掺量大于10%时,增长缓慢,抗变形能力达到最大,其抗变形能力分别是乳化沥青和基质沥青的2.9倍和2.3倍。

3)在相同试验温度、相同应力条件下,改性乳化沥青Jnr随着水性环氧树脂掺量的增加而减小,蠕变过程中黏性变形在减少;当掺量大于10%时Jnr开始增加,黏性变形增大,从而累积变形也增大。

4)综合考虑各项指标,评价改性乳化沥青高温性能时,建议温度应选在58~64℃之间,且改性乳化沥青中水性环氧树脂的最佳掺量为10%。