全孔反循环气动冲击潜孔锤设计及其冲击碰撞性能研究

魏俊,冯进,张慢来,马良丰 何臻,迟少林,李裴晨,刘宇

(长江大学机械工程学院,湖北 荆州 434023)

20世纪90年代以来,我国石油上游领域的研究重点逐渐转移至复杂地质条件、非常规油气资源及中后期油气田的改造等方面[1],面临深井、超深井等硬质地层钻进难题,机械钻速低、井斜突出、钻井成本高,且多位于高原、边远、干旱缺水等地质条件复杂的地区。气动冲击潜孔锤钻井技术具有钻孔凿岩效率高、所需钻压和扭矩小、钻头寿命长等特点,广泛用于固体资源勘探、水文地热井钻凿、石油天然气钻井等领域,其采用气体作为钻孔破岩介质,气源充足且无污染。訚耀保等[2]建立了大直径气动潜孔锤的数学模型,并采用有限差分法,模拟了活塞在气室内稳定运动状态下的动力学过程,得到了活塞的运动特性曲线,并研究了潜孔锤各结构参数对工作过程的影响规律。高阳[3]对单体大口径潜孔锤的破岩机理、钻井工艺、进排气系统等基础问题进行了研究,设计了相应的钻头模型,采用理论方法对该钻头破岩动力学问题进行了分析,并以花岗岩为例,采用ABAQUS工程分析软件确定出了该潜孔锤的单次冲击功和钻速。朱丽红[4]、博坤[5]针对油气勘探开发的特点和反循环钻进工艺的要求,围绕潜孔锤反循环钻井流体动力学参数开展了研究,分析了油气勘探风动潜孔锤反循环钻井系统,设计了反循环井底压缩气体流动模拟试验台架,开展了流体动力学参数试验研究,并采用计算机流体力学技术针对反循环风动潜孔锤的局部流场进行了数值模拟,得到了相应潜孔锤钻进系统的各工作参数,为其在油气勘探领域中应用时气源参数的选择提供了参考依据。近年来,为提高岩样完整性、破岩钻进效率,又发展出了潜孔锤反循环[6,7]钻进取样(取心)技术、泡沫钻进及跟套管钻进技术等。

设计了一种全孔反循环气动冲击潜孔锤,地面气源系统输出的高压气体推动潜孔锤锤体高频冲击钻头,并由钻头将锤体的冲击碰撞能量传递到井底岩石,配合地面钻机提供的回转力矩和钻压,岩石在高频冲击和回转切削的共同作用下发生体积破碎,提高了硬岩地层钻进效率。潜孔锤在井底工作时,如果锤体的冲击末速度过小,则在岩石上形成的冲击功小、冲击频率低,达不到冲击破岩效果;如果锤体的冲击末速度过大,则锤体冲击功大、冲击频率高,易使井底岩石发生重复破碎,不利于岩石上返,故而需要控制锤体的冲击速度[8,9]。笔者通过建立潜孔锤虚拟样机[10],采用多体动力学方法和有限元方法,对锤体与钻头间的高频冲击作用进行了仿真模拟,得出了锤体冲击速度的最适合范围。

1 全孔反循环气动冲击潜孔锤结构设计

1.1 结构与工作原理

全孔反循环气动冲击潜孔锤的设计结构如图1所示,主要由壳体、逆止阀系统、气缸、锤体、芯管、钻头等组成,壳体上、下端分别通过螺纹与上接头和花键套连接,钻头上设置有外花键结构,可与花键套形成花键配合,并由半圆卡环与花键套间的径向台阶实现钻头的轴向限位,其他各零部件均设置在壳体内侧。

工作原理如下:一方面,地面气源系统提供的高压气体通过双壁钻具环空进入潜孔锤部分,在气体压力作用下克服逆止弹簧的弹力,使逆止阀开启,高压气体进一步通过导流接头的过流孔进入潜孔锤配气室,通过锤体与气缸间圆柱面在不同位置处的配合关系实现气缸各腔室的不同配气状态,使锤体沿轴向形成往复冲击运动,以一定的速度冲击钻头,钻头将锤体的冲击作用传递到井底岩石;另一方面,在地面钻机所提供的回转力矩和轴向压力(钻压)作用下,钻头会发生高速旋转,形成回转切削作用。井底岩石在轴向高频冲击与周向旋转切削的共同作用下发生体积破碎,提高了破岩钻进效率。

图1 全孔反循环气动冲击潜孔锤三维结构

1.2 设计特点

1)结构简单、易损件少且可更换。

2)逆止阀系设计。可在停泵、起下钻或出现故障导致双壁钻具环空压力不足时,有效防止地层流体经钻头喷孔逆行上返进入潜孔锤内部,导致因潜孔锤工作性能降低甚至直接卡死而出现严重井下事故。

3)半圆卡环应用。可实现钻头的轴向限位,并防止起下钻时钻头掉落井底。

4)全孔反循环。钻柱外壁与井壁接触,可增强导向性,提高防斜能力并使井壁光滑,可加快起下钻进程,提高钻进效率。

5)防空打机制。起下钻或加接钻杆时,钻头和锤体由于自身重力作用处于悬吊状态,高压气体可经由气缸上腔出气口流向钻头喷嘴,可有效防止锤体对钻头的冲击作用(空打),提高钻头使用寿命。

2 冲击运动组件多体动力学仿真

2.1 潜孔锤基本工作要求

气动冲击潜孔锤应用于深井、超深井钻进过程中,常钻遇砾石层、石英岩、辉绿岩等高硬度岩层,其最高抗压强度可达350MPa,发生体积破碎的冲击功一般在900J以上[11]。工作时,地面气源系统提供的高压气体使锤体往复冲击钻头,通过钻头将高频冲击能量传递到井底岩石,形成冲击破岩效果。潜孔锤单次冲击功的计算公式如下:

(1)

式中:E为潜孔锤单次冲击功,J;m为潜孔锤锤体质量,kg;v为潜孔锤冲击钻头的冲击末速度,m/s。

根据所设计的潜孔锤整体要求,通过三维造型设计软件统计出了该潜孔锤锤体的质量为52.901kg,根据井底岩石破碎的冲击功要求及锤体冲击功计算公式,可确定出潜孔锤锤体的最小冲击末速度为5.8m/s。

2.2 多体动力学仿真

潜孔锤锤体在高压气体作用下对钻头形成往复冲击运动,冲击功通过应力波的形式传递给井底岩石,使其发生体积破碎。为保证潜孔锤的综合性能,选用了高强、耐用的合金钢材料,锤体材料为20CrMnTi,钻头材料为20Ni4Mo,2种材料的密度均为7800kg/m3,屈服强度分别为850MPa和1220MPa。

将潜孔锤锤体和钻头作为冲击运动组件,建立虚拟样机仿真模型,采用多体动力学仿真软件Adams进行仿真分析,设置钻头为完全约束状态。对潜孔锤锤体添加轴向移动和线性驱动马达,并给予一定的冲击速度(锤体的冲击末速度),使其能够实现对钻头的冲击作用;将潜孔锤锤体的下表面和钻头的上表面设置为监测面,监测碰撞过程中产生的冲击力;在Adams/view工作环境下,潜孔锤冲击碰撞组件的虚拟样机模型如图2所示。

Adams为用户提供了2种接触力计算模型:Impact函数模型和恢复系数模型。其中,Impact函数模型将碰撞仿真的刚体视为弹簧阻尼系统,涉及的计算系统参数较多、计算量大,能真实地仿真模拟出接触碰撞的全过程;恢复系数模型将冲击碰撞视为瞬时过程,碰撞在一瞬间完成,故而计算效率高,但缺点是不能有效地确定系统在碰撞过程中产生的接触力[12]。

在Adams分析系统中,采用几何形状和密度的方式定义冲击运动组件的质量特征,并按相应材料属性进行定义;冲击碰撞过程采用无摩擦力方式设置,并应用Impact函数模型检测接触力;其他选项如切入深度、阻尼、刚度等参数均采用默认设置。

2.3 仿真结果分析

图3是锤体冲击末速度为6m/s时,监测到的冲击运动组件碰撞过程中接触力的仿真结果。建立虚拟样机过程中,锤体与钻头间存在一定的距离,在碰撞之前,监测到的接触力为0kN;由接触力变化曲线可知,锤体冲击钻头时接触力瞬间达到极大值,使得冲击运动组件发生一定的变形,随后在弹性恢复力作用下,锤体开始发生反弹,从而接触力逐渐变小,直到锤体与钻头完全脱离并反向运动,接触力消失;整个冲击碰撞过程持续时间约为15.05ms,极限冲击力约60kN。

图2 冲击运动组件虚拟样机仿真模型 图3 击末速度为6m/s时冲击碰撞接触力随时间的变化情况

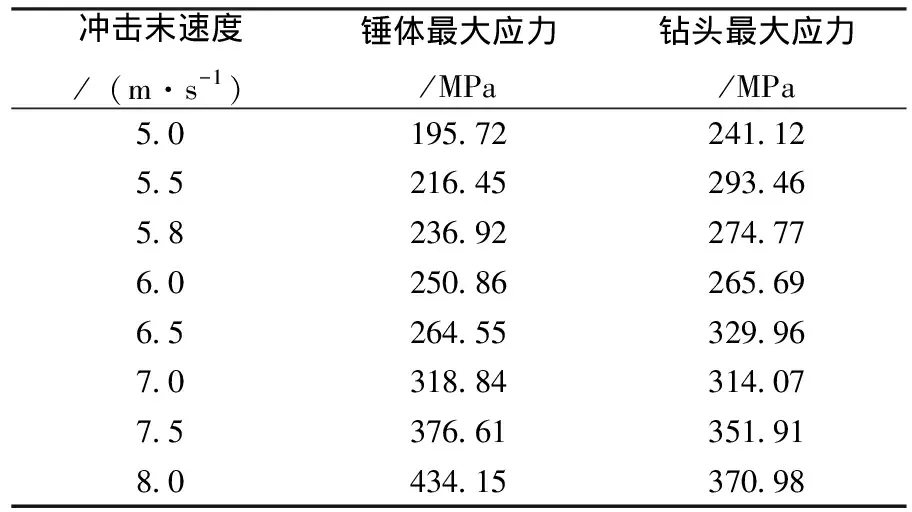

由上一节对锤体破岩冲击功的要求,确定出了锤体的冲击末速度不得低于5.8m/s,为进一步分析和优化潜孔锤的工作性能,研究了潜孔锤锤体的冲击末速度为5~8m/s的冲击碰撞特性,如表1所示。锤体的冲击末速度与冲击功和碰撞冲击力呈正相关,且冲击功与碰撞冲击力的变化趋势基本同步;冲击末速度与碰撞持续时间呈负相关,这是由于对于一定的接触面,冲击功越大,碰撞冲击力就越大,在锤体和钻头的弹性变形范围内,受到的冲击作用越强烈,材料的弹性恢复过程发生的时间也就越短,故而整个冲击碰撞过程持续的时间越短。

表1 冲击碰撞仿真数据分析

锤体以一定的速度冲击钻头后将形成反向回弹速度,该速度将作为下一循环过程中的上行初速度。针对表1仿真数据的分析可知,锤体回弹速度与其上一循环过程中的冲击末速度之间存在正相关变化关系。应用Spss软件,对表1数据进行回归分析,得到反弹初速度与冲击末速度关系的拟合方程如下:

Vh=-0.302Vm+0.658

(2)

式中:Vm为潜孔锤上一循环过程中锤体的冲击末速度,m/s;Vh为潜孔锤冲击钻头后上返的回弹初速度,m/s。

根据Spss分析结果,上述方程的拟合方差调整值R2为0.999,说明使用上述方程对回弹初速度的描述具有较高的可信度。该方程可为锤体运动过程的计算提供参考。

3 潜孔锤冲击碰撞性能研究

锤体长时间往复冲击钻头将可能产生疲劳破坏、塑性变形等,使潜孔锤失效甚至堵塞气流通道,造成严重的井下事故,因此,需要对潜孔锤工作过程中的受力状况、结构强度等进行分析,以优化工作参数,为地面气源系统选型提供参考依据。

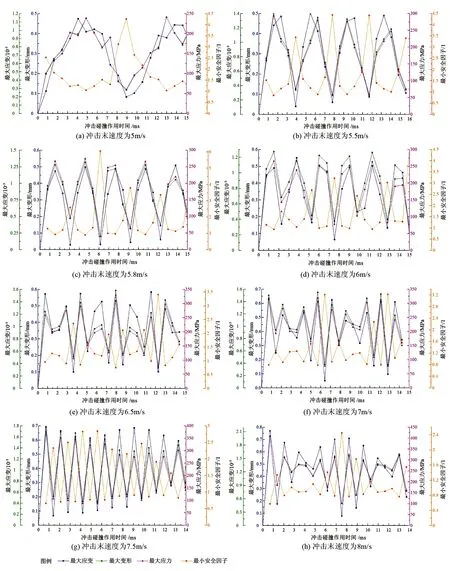

采用Ansys Workbench工作平台显示动力学系统对冲击运动组件的碰撞过程进行碰撞强度的分析,以上一节多体动力学仿真中得出的冲击碰撞持续时间作为显示动力学仿真的终止条件;鉴于模型呈现规则的旋转体结构,且具有较大的径向尺寸,因此,采用了Workbench中mesh模块的四面体精细网格划分方法,并将网格尺寸设置为5mm,共划分出超过16万个网格单元,网格整体质量良好;在Workbench显示动力学仿真系统中分别监测不同冲击末速度时锤体的总变形、等效应力以及最小安全因子等参数,如图4所示。

表2 碰撞过程中锤体与钻头的最大应力

根据应力、应变及安全因子的定义,构件形变与应变成正比关系,应力与应变也成正比,而安全因子与应力成反比,其所对应的比例因子分别为其初始长度、弹性模量以及屈服强度。锤体冲击钻头,使其发生弹性变形,应力波在其上、下端来回传播,使垂体的变形、应变和应力均发生周期性变化。锤体的冲击末速度越大,应力波传递周期越小,导致垂体的变形、应变和应力的变化周期越小;为分析锤体和钻头在冲击碰撞过程中的结构强度,分别统计了不同冲击末速度作用下潜孔锤锤体所受最大应力值如表2所示。可以发现,随锤体冲击末速度的增大,其所受冲击载荷增大;取安全因子为2.5,则许用应力分别为340MPa和488MPa。根据插值法,可求得当锤体冲击速度为7.2m/s时,锤体所受应力达到340MPa。因此为避免发生破坏,锤体的冲击末速度应不超过7.2m/s。结合潜孔锤冲击破岩的基本冲击功要求,潜孔锤锤体的冲击末速度范围应为5.8~7.2m/s。

图4 不同冲击末速度下锤体特性参数随冲击碰撞作用时间的变化曲线

4 结论

1)设计了一种全孔反循环气动冲击潜孔锤,配合地面钻机系统提供的旋转力矩,可在井底形成冲击旋转钻进效果,在深井、超深井及硬质地层资源勘探工程中,可有效提高机械钻速。

2)根据对潜孔锤冲击运动组件的多体动力学仿真结果,采用Spss回归分析方法,获得了锤体冲击后的回弹速度与上一循环的冲击末速度之间的函数方程,该方程可为潜孔锤锤体运动过程的分析计算提供参考。

3)结合潜孔锤钻井破岩要求,应用多体动力学、显示动力学等方法对该潜孔锤冲击运动组件的碰撞性能进行了仿真研究,得出了碰撞过程中锤体和钻头特性参数的变化规律,根据工具材料性能及强度要求,确定出了锤体最适合的冲击末速度范围为5.8~7.2m/s。