预腐蚀和交替腐蚀作用下航空铝合金多轴疲劳行为及寿命预测

陈亚军,刘辰辰,王付胜

中国民航大学 中欧航空工程师学院,天津 300300

2024和7075铝合金具有较高的比强度、韧性以及较好的耐腐蚀性能[1],在飞机结构的蒙皮、翼梁、隔框等部件中被广泛应用[2-3]。沿海地区服役的飞机,常常受到海水、盐雾等环境的作用,导致点蚀、剥蚀等腐蚀损伤[4-5]。随着服役时间的增加,飞机构件的腐蚀损伤加剧,对材料的疲劳性能产生显著影响[6-9]。相对于单轴疲劳,多轴疲劳受力状态更接近于工程实际[10-11],故研究腐蚀和疲劳共同作用下铝合金的多轴疲劳行为具有重要价值[12-13]。

材料经过一段时间腐蚀作用后会在表面形成蚀坑,这些区域往往形成应力集中而形成裂纹源。Jones和Hoeppner[14]通过对2024铝合金进行预腐蚀疲劳试验,观察到了“蚀坑-裂纹”转变过程。张有宏等[15]利用AFGROW软件模拟蚀坑深度对LY12CZ铝合金剩余强度的影响。Nan等[16]提出腐蚀疲劳寿命应分为由蚀坑引起的裂纹萌生和裂纹扩展2个阶段。刘轩等[17]通过对7075铝合金进行3.5%NaCl溶液环境下的腐蚀疲劳试验,发现腐蚀和疲劳之间存在一定的竞争关系。

军用飞机服役的特点是长时间处于地面停放状态,短时间处于飞行服役状态。飞机在巡航阶段,由载荷引起的疲劳损伤占主导地位;而在地面停场阶段,外部环境的腐蚀腐蚀作用占主导地位。因此,飞机结构的实际运行过程接近于“地面腐蚀+空中疲劳”的交替过程。李晓虹[18]和蔡剑[19]等对2A12铝合金的腐蚀疲劳交替试验损伤行为进行了研究。Li等[20]通过7B04铝合金的预腐蚀和交替腐蚀疲劳试验,发现交替腐蚀疲劳试验规律与预腐蚀疲劳试验不同。

腐蚀疲劳的寿命预测方法有多种类型,如利用已有模型和统计学方法、基于与蚀坑和裂纹相关的参量等[21-23]。张海威等[24]提出了基于均匀分布耦合损伤模型的交替腐蚀疲劳寿命预测方法。Wang等[25]提出修正的Trantina-Johnson模型,对2524-T3铝合金和 7050-T7451铝合金腐蚀疲劳的寿命预测均有良好效果。李昌范等[26]将总损伤分为预腐蚀损伤和疲劳-腐蚀交替损伤两部分,建立非线性损伤累积模型。Ishihara等[27]基于蚀坑产生和裂纹扩展规律,对2024铝合金进行寿命预测,与试验结果相符性较好。邓景辉等[28]提出基于线弹性断裂力学的预腐蚀疲劳寿命预测方法。Huang等[29]提出等效裂纹模型,预测7075预腐蚀疲劳寿命。

目前,对于腐蚀作用下铝合金疲劳行为的研究,主要集中在单轴疲劳方面,而关于预腐蚀和交替腐蚀对航空铝合金多轴疲劳性能影响的研究报道较少。本文通过对2024-T4和7075-T651两种航空铝合金进行预腐蚀和交替腐蚀环境下的多轴疲劳试验,利用加速试验模拟“地面腐蚀+空中疲劳”过程,研究不同腐蚀条件对多轴疲劳寿命的影响,分析试样表面形貌,对腐蚀作用下2种航空铝合金的多轴疲劳失效机理进行探究,并基于Miner模型和预腐蚀疲劳寿命数据提出修正的损伤累积模型,对不同交替腐蚀条件下的多轴疲劳寿命进行预测。

1 试验材料与方法

1.1 试验材料

试验选取2024-T4和7075-T651铝合金,表1 为2种材料常温下的基本力学性能,其中σy为屈服强度,σu为拉伸强度,E为弹性模量。对于多轴疲劳试验,参照《金属材料疲劳试验轴向力控制方法》[30]及《金属材料扭应力疲劳试验方法》[31],将2024-T4铝合金加工为棒状试样,尺寸如图1所示;参照ASTM-E2207试验标准[32],将7075-T651铝合金加工成薄壁管状试样,尺寸如图2所示。

表1 2024-T4和7075-T651铝合金力学性能

图1 2024-T4疲劳棒状试样尺寸Fig.1 Geometry of 2024-T4 round bar specimen for fatigue tests

图2 7075-T651疲劳管状试样尺寸Fig.2 Geometry of 7075-T651 tubular specimen for fatigue tests

1.2 试验方法

试验选取的腐蚀环境为3.5%NaCl溶液,通过滴加稀硫酸将溶液pH调整为4.0,利用自行设计的腐蚀装置进行试验,腐蚀过程中试样的试验段浸泡于腐蚀溶液内,试样的夹持端和腐蚀溶液之间由密封圈相隔离,如图3所示。腐蚀试验后用蒸馏水冲洗试样2 min,并将其表面加速吹干。多轴疲劳试验利用SDN100/1000电液伺服拉扭复合疲劳试验机,采取拉扭双通道应力控制方式,具体参数如表2所示。

图3 试样腐蚀示意图Fig.3 Corrosion schematic of specimens

表2 多轴疲劳试验加载参数Table 2 Loading parameters for multiaxial fatigue tests

材料加载波形等效应力σeq/MPa应力幅比λ拉扭相位差φ/(°)加载频率f/Hz疲劳环境2024-T47075-T651正弦波330300305室温25 ℃

对于2种航空铝合金,分别进行5种加速预腐蚀多轴疲劳试验和5种加速交替腐蚀-多轴疲劳试验,每种试验均进行5组重复试验。预腐蚀试验中,先对试样进行一定时间的浸泡腐蚀处理,然后对其进行多轴疲劳加载直至试样断裂。考虑到实心棒材与薄壁管材耐蚀性的差异,选取不同的腐蚀时间进行试验:对于2024-T4棒材,预腐蚀时间为0、2、4、6和8 d;对于7075-T651管材,预腐蚀时间为0、3、6、12和24 h。交替腐蚀-多轴疲劳试验用于模拟“地面腐蚀+空中疲劳”过程,试样首先进行一段单位时间tu的腐蚀,再进行一定单位周次nu的多轴疲劳加载,构成一级腐蚀-多轴疲劳交替,之后逐级循环,直至试样发生断裂。交替腐蚀-多轴疲劳试验具体参数如表3所示。试验结束后,利用扫描电子显微镜对试样进行观察,分析其失效机理。

表3 交替腐蚀-多轴疲劳试验参数

2 结果与讨论

2.1 预腐蚀-多轴疲劳试验

2.1.1 试验结果

表4为2种铝合金预腐蚀-多轴疲劳试验的结果,图4给出了多轴疲劳寿命和预腐蚀时间之间的关系。如图4(a)所示,对于2024-T4棒材,等效应力幅为330 MPa时,预腐蚀时间从0增加至8 d,试样平均寿命从32 665 cycles下降至13 595 cycles;如图4(b) 所示,对于7075-T651管材,等效应力幅为300 MPa时,预腐蚀时间从0增加至24 h,试样平均寿命从30 374 cycles下降至12 313 cycles。对于2种航空铝合金,多轴疲劳寿命均随着预腐蚀时间的增加而呈下降趋势。

表4 预腐蚀-多轴疲劳试验的结果Table 4 Results of pre-corrosion multiaxial fatigue tests

图4 预腐蚀时间和多轴疲劳寿命的关系Fig.4 Relation between pre-corrosion time and multiaxial fatigue life

利用最小二乘法对2种铝合金预腐蚀时间t和多轴疲劳寿命Npc的关系进行拟合,如图4所示。对2024-T4棒材,拟合函数如式(1)所示,拟合优度为0.999 7;对7075-T651管材,拟合函数如式(2)所示,拟合优度为0.998 2,拟合效果较好。

Npc(t)=32 700-6 142t+665.8t2-24.5t3

(1)

Npc(t)=30 750-1 794t+58.59t2-0.671 1t3

(2)

2.1.2 形貌分析

思 莉 那是1991年,分别50年后,外公终于回到了三坊七巷。你外公这辈子最对不起的人,就是你的大奶奶茉莉!

图5为2种铝合金预腐蚀-多轴疲劳试验的断口形貌,对于2种铝合金,裂纹均起源于试样外表面,呈现多裂纹源特征如白色箭头所示。这是由于预腐蚀形成的蚀坑分布于试样表面,而多轴疲劳加载过程中试样外表面转矩最大,容易在这些蚀坑位置形成应力集中,导致微裂纹产生。

图5 不同预腐蚀条件下试样断口形貌Fig.5 Fracture morphology of specimens under different pre-corrosion conditions

图6为不同预腐蚀条件下试样的表面形貌,可以发现对于2种铝合金,预腐蚀后试样表面均出现了大小不一的蚀坑。对比图6(a)和(b)可知,当预腐蚀时间从2 d增加至8 d时,2024-T4棒材试样表面蚀坑数量和密度均增加,且蚀坑之间互相连接的现象更为明显。如图6(c)和(d)所示,对于7075-T651管材,预腐蚀3 h后,试样表面出现了分布松散的蚀坑;而预腐蚀24 h后,蚀坑变大且开始相互连接,蚀坑中出现腐蚀产物。多轴加载过程中,试样表面的转矩最大,往往导致微裂纹的出现。随着预腐蚀时间的增加,试样表面由腐蚀产生的缺陷增多,更加容易产生局部应力集中,导致疲劳裂纹较快萌生,从而使试样的平均寿命降低。

图6 不同预腐蚀条件下试样表面形貌Fig.6 Surface morphology of specimens under different pre-corrosion conditions

2.2 交替腐蚀-多轴疲劳试验

2.2.1 试验结果

图7为交替腐蚀-多轴疲劳试验结果,在单位加载周次nu恒定的情况下,2种铝合金的平均寿命均随单位腐蚀时间tu的增加而下降。如表5所示,对于2024-T4棒材,单位加载周次nu为4 000 cycles时,单位腐蚀时间tu从1 d增加至5 d,试样平均寿命由14 677 cycles下降至9 824 cycles;对于7075-T651管材,单位加载周次nu为3 000 cycles不变的条件下,单位腐蚀时间tu从3 h增加至15 h,试样平均寿命从13 290 cycles下降至7 682 cycles。随单位腐蚀时间tu的增加,每级交替过程中,试样在多轴疲劳加载前经历的腐蚀作用增强,使其损伤量增大。循环交替过程中,试样损伤不断累积,故较长的单位腐蚀时间导致交替级数减小,平均寿命降低。

图7 交替腐蚀-多轴疲劳试验结果Fig.7 Results of alternate corrosion- multiaxial fatigue test

表5 不同条件下交替腐蚀-多轴疲劳寿命

Table 5 Alternate corrosion-multiaxial fatiguelife under different conditions

材料tu/nu5组试验平均寿命/cycle2024-T41/4 (d·(103 cycle)-1)146772/4 (d·(103 cycle)-1)130453/4 (d·(103 cycle)-1)123444/4 (d·(103 cycle)-1)117145/4 (d·(103 cycle)-1)98247075-T6513/3 (h·(103 cycle)-1)132906/3 (h·(103 cycle)-1)116039/3 (h·(103 cycle)-1)1030612/3 (h·(103 cycle)-1)943315/3 (h·(103 cycle)-1)7682

2.2.2 形貌分析

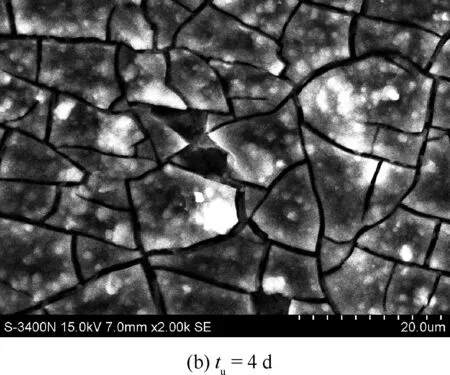

图8为单位加载周次nu=4 000 cycles时,不同单位腐蚀时间条件下2024-T4棒材的表面形貌,可以观察到大量交错的微裂纹。图8(a)中试样的单位腐蚀时间tu=2 d,共经历了4级交替过程,即总腐蚀时间为8 d;图8(b)中试样的单位腐蚀时间tu=4 d,在第3级交替过程中发生断裂,即总腐蚀时间为12 d。由于总腐蚀时间的增加,与图8(a)相比,图8(b)中试样表面皲裂现象更为明显。

图9为7075-T651试样表面形貌随着交替级数的变化。每级交替时,试样表面首先受到腐蚀的作用,接着进行多轴疲劳加载。如图9(a)所示,第1级交替后试样表面部分区域出现了微裂纹交错而成的皲裂形貌,这是因为试样表面在腐蚀之后,局部形成腐蚀产物,在多轴疲劳加载作用下,腐蚀产物互相分离;随着交替级数的增加,皲裂形貌面积逐渐增加,且部分区域的腐蚀产物开始脱落,试样损伤加剧,如图9(b)和(c)所示;图9(d) 为第4级交替后试样表面的形貌,可以发现较多腐蚀产物的堆积和大面积脱落,试样由于腐蚀和多轴疲劳载荷的共同作用,累积损伤达到最大值,在该级交替的多轴疲劳加载过程中,试样发生断裂。

图10为单位加载周次nu=3 000 cycles时,不同交替腐蚀条件下7075-T651试样断口形貌,可以观察到2种条件下在疲劳扩展区均出现了明显的疲劳条带。如图10(a)所示,在3 h单位腐蚀时间条件下,交替腐蚀作用对试样损伤较小,疲劳条带较为密集,对应的多轴疲劳寿命较高;如图10(b)所示,单位腐蚀时间为15 h,每级交替过程中腐蚀作用时间较长,造成试样较大的损伤,从而导致疲劳裂纹加速扩展,疲劳条带较为稀疏,故此时对应多轴疲劳寿命较低。

图8 不同交替条件下2024-T4铝合金试样表面形貌nu=4 000 cyclesFig.8 Surface morphology of 2024-T4 aluminum alloy specimens under different alternate conditions nu=4 000 cycles

图9 交替腐蚀-多轴疲劳过程中7075-T651铝合金 试样表面形貌(tu=6 h)Fig.9 Surface morphology of 7075-T651 aluminum alloy specimens during the alternate corrosion-multiaxial fatigue process (tu=6 h)

图10 不同交替条件下7075-T651铝合金试样断口形貌nu=3 000 cyclesFig.10 Fracture morphology of 7075-T651 aluminum alloy specimens under different alternate conditionsnu=3 000 cycles

3 交替腐蚀-多轴疲劳寿命预测

3.1 Miner模型及其修正

腐蚀和多轴疲劳的交替过程,可以认为是材料损伤不断累积的过程。Miner模型[33-34]作为经典的线性累积损伤模型,也可以应用于多轴疲劳领域[35-36],其原始表达式为

(3)

对于本文的交替腐蚀-多轴疲劳试验,ni为单位加载周次nu,Nf,i为在第i级交替前试样对应的多轴疲劳寿命,即预腐蚀i次tu时间后的多轴疲劳寿命Npc,i,Miner模型可转化为

(4)

式中:Npc(itu)可以通过2.1节中预腐蚀-多轴疲劳寿命的拟合结果得到。然而,式(4)未考虑腐蚀和多轴疲劳加载之间的交互作用。事实上,第i级交替前,试样共经历了i次tu时间的腐蚀作用和(i-1)nu周次的多轴疲劳加载,故将Nf,i修正为

(5)

同样,认为试样失效断裂总损伤为1,接下来需要确定试样发生失效时的交替级数,假设在第j级交替过程中试样断裂,则有

(6)

由式(6)可以得出j的值,记第j级交替过程中试样经历的加载周次为nj(显然,nj (7) 由式(7)可以得到nj,则交替腐蚀-多轴疲劳预测寿命Np为 Np=(j-1)nu+nj (8) 上述修正的Miner损伤累积模型具体的应用步骤在图11表示的流程图中列出。图12给出了修正前后Miner模型的示意图,对比可知,修正后的模型由于考虑了每级交替前疲劳加载和腐蚀的共同影响,在第1级交替后,其每级加载的损伤量(即nu占Nf,i*的比例)均大于经典Miner模型的损伤量,且随着交替级数的增加,二者的差距也越来越大。由2.2节的分析可知,随着交替级数的增加,试样表面的皲裂面积增加,腐蚀产物增多且发生脱落,导致试样的损伤增大,与修正模型的规律相符。 根据3.1节中的修正Miner损伤累积模型和预腐蚀试验结果,2024-T4和7075-T651铝合金在不同条件下的交替腐蚀-多轴疲劳寿命预测结果如表6所示,其中j为试样发生断裂时的交替次数,nj为该交替过程中试样经历的加载周次,Np为预测寿命。 图11 修正的Miner损伤累积模型流程图Fig.11 Flow chart of modified Miner accumulative damage model 图12 修正前后Miner模型的对比Fig.12 Comparison between original and modified Miner model 图13为经典Miner模型预测寿命、修正后Miner模型预测寿命和试验寿命均值的比较,可以发现,对于2种航空铝合金,经典Miner模型得出的预测寿命均大于试验平均寿命,其预测结果偏于危险。这是由于该模型在每次交替过程中只考虑了腐蚀的影响,导致每次交替后计算出的损伤值均偏小。本文修正后的Miner损伤累积模型,在每次交替前试样对应的多轴疲劳寿命中,引入了腐蚀和疲劳加载的交互作用,得到的预测寿命小于试验平均寿命,有一定的实际意义。如图14 所示,本文修正的Miner模型对于2种航空铝合金的寿命预测结果,96%分布于2倍误差带以内,且绝大部分小于试验结果,预测结果偏于安全,预测模型显示出良好的预测效果。 表6 交替腐蚀-多轴疲劳寿命预测结果 图13 修正前后模型预测结果对比Fig.13 Comparison of life prediction results between original and modified model 图14 修正的Miner损伤累积模型寿命预测效果Fig.14 Life prediction consequence with modified Miner accumulative damage model 1) 当等效应力幅为330 MPa时,预腐蚀时间从0增加至8 d,2024-T4棒材试样平均寿命从32 665 cycles下降至13 595 cycles;当等效应力幅为300 MPa时, 预腐蚀时间从0增加至24 h,7075-T651管材试样平均寿命从30 374 cycles下降至12 313 cycles。 对于2种铝合金,裂纹均起源于试样外表面,且随着预腐蚀时间的增加,腐蚀影响权重增大,试样表面蚀坑大小和密度增加。 2) 当单位加载周次为4 000 cycles时,单位腐蚀时间从1 d增加至5 d,2024-T4棒材试样平均寿命由14 677 cycles下降至9 824 cycles;当单位加载周次为3 000 cycles不变的条件下,单位腐蚀时间从3 h增加至24 h,7075-T651管材试样平均寿命从13 290 cycles下降至7 682 cycles。随单位腐蚀时间的增加,2024-T4棒材试样表面出现皲裂现象。在交替过程中,随着交替级数的增加,7075-T651管材试样表面出现皲裂形貌,腐蚀产物逐渐累积且发生脱落。 3) 针对交替腐蚀-多轴疲劳试验条件,基于Miner模型和预腐蚀疲劳寿命数据,引入腐蚀和多轴疲劳加载的交互作用,得到修正的损伤累积模型,对两种航空铝合金,均得到了较为理想的寿命预测效果,寿命预测值基本位于2倍分散带以内,相对于传统Miner累计损伤模型,预测结果偏安全。3.2 预测结果和分析

4 结 论