MXD-10/6对NBR耐磨橡胶材料的性能影响

张舒雅, 张宏泽,2, 刘 浩, 武文斌, 孟 唯, 王 重

(1.沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142; 2.卡本复合材料(天津)有限公司, 天津 301739)

随着轮胎工业迅猛发展,用于轮胎胎面的橡胶材料的要求也越来越高.丁腈橡胶(NBR)具有优良的耐磨、耐油等性能.但是由于NBR分子主链中含有大量的不饱和双键,在热、氧的作用下会发生老化从而丧失使用价值[1-3].三元尼龙(MXD-10/6)具有优秀的物理机械性能和优异的耐化学介质性,还具有较低的熔融加工温度等.研究指出,NBR与MXD-10/6在160 ℃左右黏度相近,两相分散较好,尼龙相粒子较小、尺寸集中,共混体系界面黏接好、分散面积大,产品动态性能优异[4].因此,本文将MXD-10/6与NBR进行共混改性,以提高硫化胶的硬度、拉伸强度、耐磨性等物理机械性能.尼龙与NBR并用于橡胶轮胎胎面胶的报道较少,且该胶料用于胎面胶将降低生热和滚动阻力,具有一定的研究意义.

1 实验部分

1.1 主要原材料

NBR,3345,宁波顺泽橡胶有限公司;MXD-10/6,临沂方中塑胶有限公司;LNBR,X820,深圳市佳迪达化工有限公司;炭黑N234,朝阳黑猫伍兴岐炭黑有限责任公司.

1.2 实验配方

NBR 100份,氧化锌4.0份,硬脂酸 1.5份,N234 55份,防老剂 2.0份,古马隆 5.0份,交联剂2.5份,助交联剂1.6份,LNBR 6.0份,防护蜡 1.0份,MXD-10/6变量.

1.3 实验设备与仪器

XK-160型开放式炼胶机,上海双翼橡塑机械有限公司; GT-M2000-A型橡胶无转子硫化仪,台湾高铁科技股份有限公司;XLB型平板硫化机,青岛环球机械股份有限公司;CP-25型冲片机,上海化工机械四厂;RGL-30A型微机控制电子拉伸试验机,深圳瑞格尔仪器有限公司;XHS型邵尔橡塑硬度计,营口市材料试验机厂;GT-7012-A型阿克隆磨耗试验机,台湾高铁科技股份有限公司;GT-7017-M型老化试验箱,台湾高铁科技股份有限公司;RPA-8000型橡胶加工分析仪,台湾高铁科技股份有限公司.

1.4 试样制备

丁腈橡胶的塑炼和混炼在开炼机上进行,硫化工艺在平板硫化机上进行.

混炼工艺:当辊温为40~50 ℃,辊距为0.5 mm时,将丁腈橡胶在开炼机上进行塑炼,薄通5~8次,使其均匀包辊;然后依次加入氧化锌、硬脂酸、防老剂、促进剂,混炼均匀;再加入炭黑和软化剂,打三角包5~10次直至混炼均匀;最后加入硫化剂和促交联剂混炼均匀;调小辊距,将胶料薄通后再打三角包5次;调大辊距至4 mm出片;胶料停放12 h后,在开炼机上返炼、下片.根据模具裁剪适量橡胶在平板硫化机上硫化试片,硫化条件为160 ℃×tc90×10 MPa,出模常温停放24 h后制片,准备进行性能测试.

1.5 性能测试

1.5.1 物理机械性能测试

拉伸性能测试按照GB/T 528—2009执行;老化性能测试按照GB/T 3512—2014执行(150 ℃×72 h);磨耗性能按照GB/T 1689—2014执行;邵尔硬度按照GB/T 531.1—2008执行.

1.5.2 交联密度测试

采用平衡溶胀法测定橡胶试样表观交联密度.其公式如下:

式中:ρr为生胶密度,g/cm3;ρs为溶剂密度(溶剂为氯仿),g/cm3;α为配方中生胶的质量分数, %;ma为溶胀前试样质量,g;mb为溶胀后试样质量,g.

1.5.3 RPA测试

采用RPA-8000型橡胶加工分析仪对硫化胶进行频率扫描、温度扫描和应变扫描.

频率扫描:应变为1 %,温度分别为60 ℃和80 ℃,频率测试范围为0.017~33.333;

应变扫描:温度分别为60 ℃和80 ℃,频率为1 Hz,应变测试范围为1 %~200 %;

温度扫描:应变为1 %,频率为1 Hz,温度测试范围为50~110 ℃.

2 结果与讨论

2.1 物理机械性能

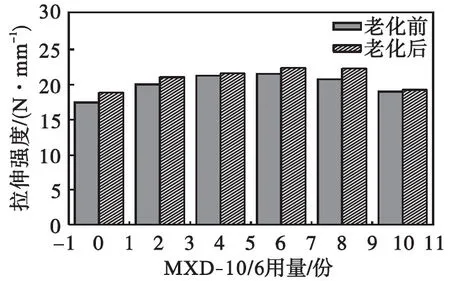

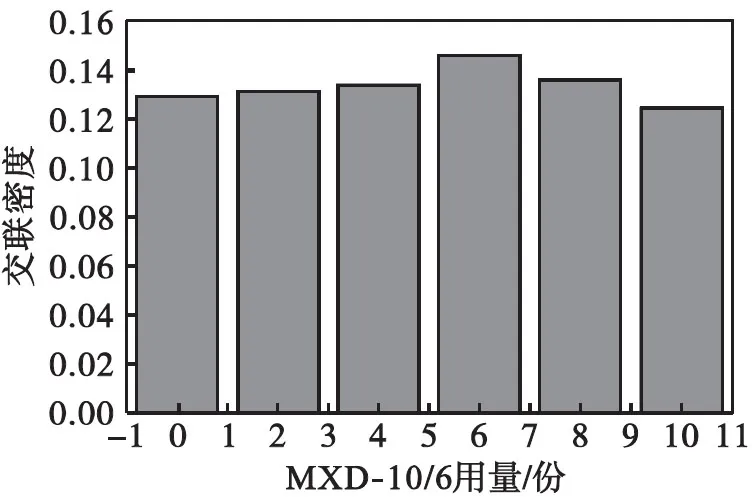

由图1、图2可知:随着MXD-10/6用量的增加,共混胶的拉伸强度和交联密度均呈现出先增大后减小的趋势.当MXD-10/6为6份时,相比未加MXD-10/6的硫化胶拉伸强度提高了29.33 %,交联密度提高了9.85 %.这可能是由于MXD-10/6是一种模量大、硬度高、易结晶的尼龙材料,尼龙粒子在应力作用下发生变形,分散正在发展的破坏源尖端部位的应力,从而对NBR产生一定的补强作用,拉伸强度和交联密度有所提高,即在适当的条件下会对NBR产生一定的补强作用,使其能够增大NBR硫化胶的拉伸强度;但若MXD-1016的用量超过一定值,交联点之间的平均链长变短,链段活跃度降低,在重排时由于空间不足导致不能够有序排列以及外部应力的适应程度等影响因素产生应力集中效应,故拉伸强度和交联密度随之下降[5-6].

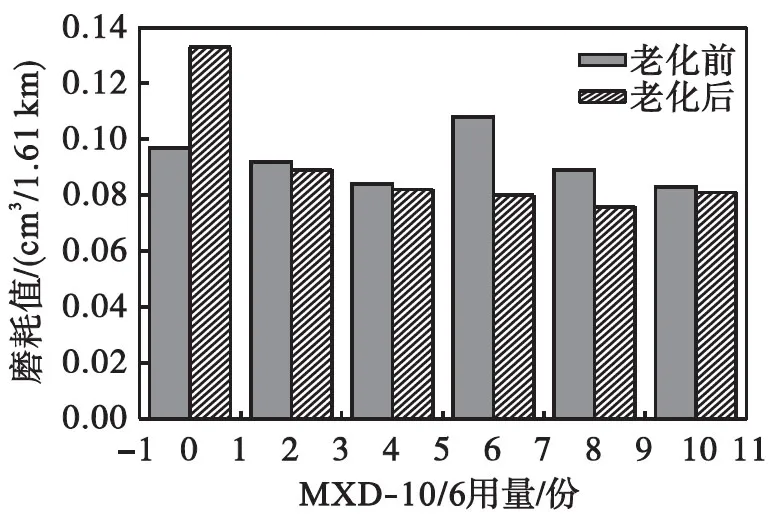

由图3可知:随着MXD-10/6用量的增加,NBR共混胶的磨耗值先减小后增加.当MXD-10/6用量为6份时,磨耗量降低了48.12 %.这是由于MXD-10/6有酰胺基,酰胺基具有强极性.酰胺基间的氢键会使分子间的相互作用力增强,使耐磨性提高;但随着MXD-10/6用量的逐步增加,强极性基团酰胺基可形成氢键,从结晶到达到饱和状态,酰胺基密度的由多到少导致氢键密度也呈现先增大后减少的趋势,使分子间相互作用力减小,分子间的排列不紧密,致使结晶能力下降、熔点降低,硫化胶的柔性降低,从而改善耐磨性.

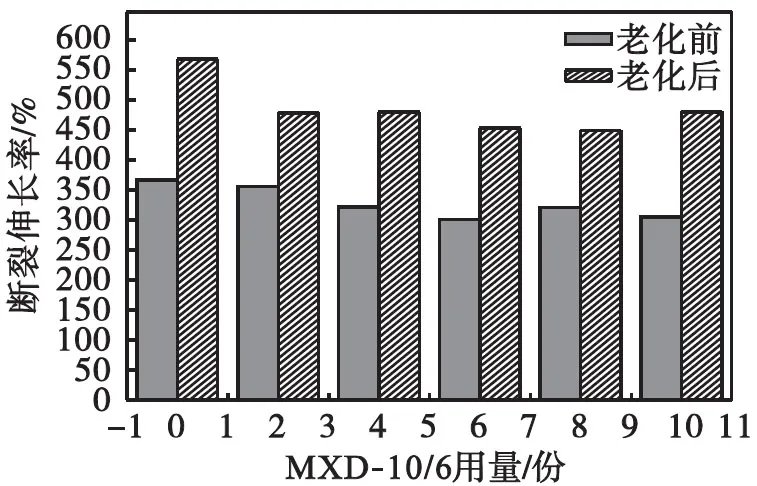

由图4可知:随着MXD-10/6用量的增加,NBR混炼胶的断裂伸长率逐渐减小.这是由于随着体系中MXD-10/6用量的增加,动态交联过程中橡胶百分量逐渐减小,剪切力逐渐下降,弹性下降,而塑性增加,导致断裂伸长率下降.

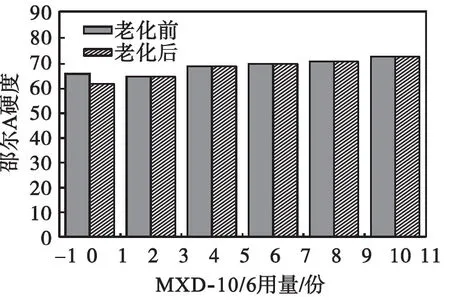

由图5可知:随着MXD-10/6用量的增加,NBR混炼胶的硬度逐渐增大.根据硬度计算公式:硬度=橡胶的基础硬度+硬度变化值×填料用量,可知硬度会逐渐增大.

2.2 RPA测试

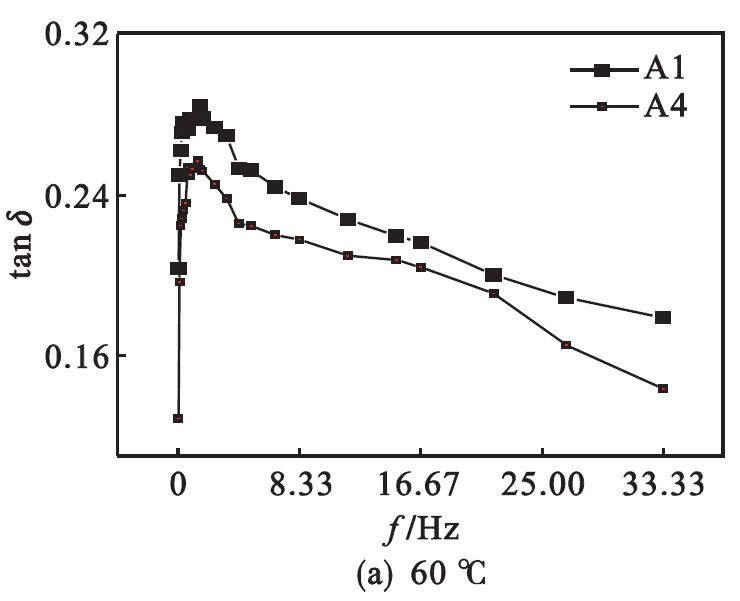

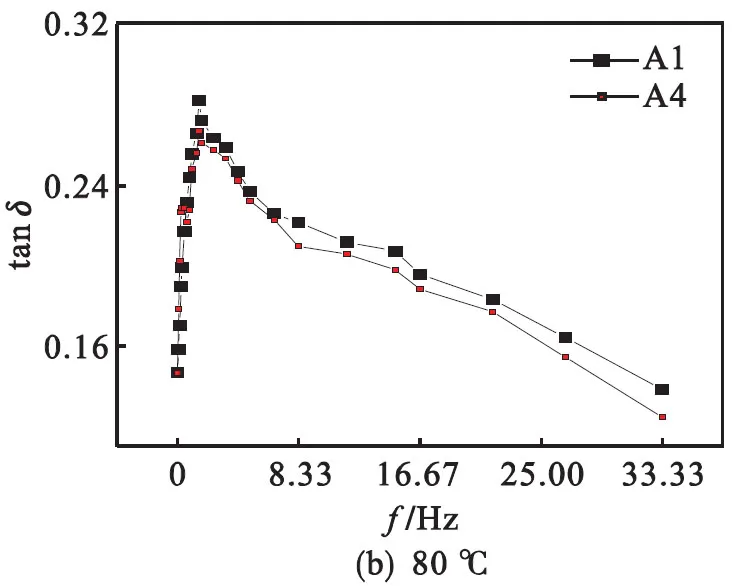

相关研究[7-9]中分别用60 ℃和80 ℃的损耗模量/损耗因子(tanδ)值表征胎面胶的滚动阻力和生热情况,研究表明胶料在60 ℃时损耗模量/损耗因子的值越小,胶料的滚动阻力越小;胶料在80 ℃时损耗模量/损耗因子的值越小,胶料受到摩擦时的生热越低.通过空白样(A1)与最佳综合性能胶料(A4)进行RPA测试的对比,观察其频率、应变和温度与损耗模量/损耗因子的关系.

2.2.1 频率与损耗模量/损耗因子关系

当应变为1 %,温度分别为60 ℃和80 ℃时,观察NBR混炼胶的损耗模量/损耗因子的值的变化,结果如图6所示.由图6可知:随着频率不断增加,NBR混炼胶的损耗模量/损耗因子呈现出先急剧增大后逐渐减小的趋势.这可能是由于在较低频率的情况下NBR分子链的运动对应力的作用响应时间较短,当频率逐渐升高时,NBR分子链的运动对应力的作用响应时间逐渐增加,宏观表现为NBR混炼胶的刚性增大,弹性减小.

2.2.2 应变与损耗模量/损耗因子关系

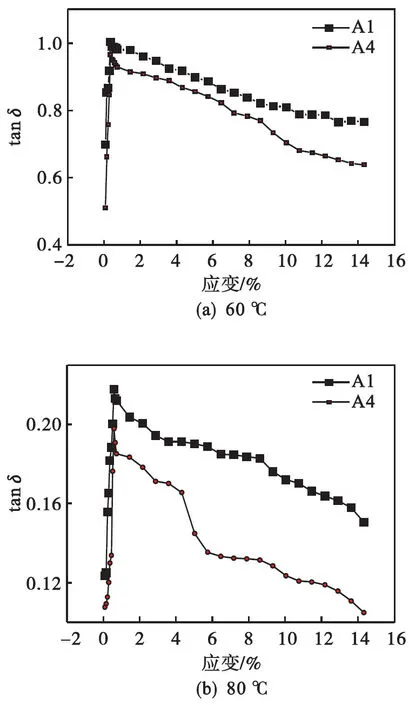

当频率为1 Hz,温度分别为60 ℃和80 ℃时,观察不同应变条件下NBR混炼胶的损耗模量/损耗因子的值的变化,结果如图7所示.

由图7可知:随应变不断增加,呈现出先急剧增大后逐渐减小的趋势.这可能是由于,填料的加入使一些小的附聚体不易被破坏,而这些附聚体对损耗模量的贡献较小,对弹性模量贡献较大,导致弹性模量增加.在低应变条件下,NBR混炼胶的损耗因子曲线大幅上升,产生这种现象的原因是由于在打破及重组过程中所需能量及NBR大分子链与大分子链之间及大分子链与填料之间的摩擦频繁,损耗增大;应变高时,NBR混炼胶损耗因子曲线逐渐下降,产生这种现象的原因是因为NBR混炼胶在此时为有序结晶,分子链重新进入增长阶段,体系中分子链内摩擦减少,损耗因子减小.

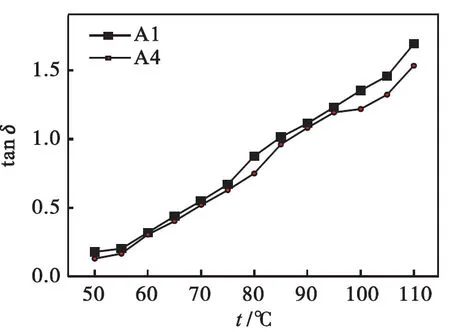

2.2.3 温度与损耗模量/损耗因子关系

从图8可以看出:当频率为1 Hz,应变为1 %,温度不同时,在NBR中添加MXD-10/6混炼胶的tanδ值要低于不添加MXD-10/6混炼胶的tanδ值,这表明在NBR中添加MXD-10/6混炼胶的滚动阻力和生热性均低于不添加MXD-10/6的混炼胶.其原因可归结为低温时橡胶大分子界面间作用力较大,阻碍了分子的运动;当温度不断增高,分子链的运动能力增大时,体系黏度不断下降,各组分间的物理吸附作用也逐步降低,多数交联网络逐渐失去弹性.NBR混炼胶的内部随温度升高产生的化学反应会引起混炼胶的结构发生变化.

3 结 论

在NBR中添加MXD-10/6可以普遍提高硫化胶的物理机械性能.当MXD-10/6的用量为6份时,MXD-10/6的硫化胶料性能相对突出,与空白样相比其交联密度、拉伸强度、硬度均有提高,同时能够降低磨耗量.

RPA测试表明:当应变为1 %,频率为1 Hz,温度分别为60 ℃和80 ℃时,添加MXD-10/6的NBR混炼胶的损耗因子值较小,表明胶料此时具有较低的滚动阻力和生热性.