石灰石圆堆取料耙液压系统故障排查

陈欣波 陈章柱 许兴旺

(福建水泥股份有限公司德化海峡分公司, 福建 泉州 362516)

1 事故现象

我司海峡水泥(4500t/d熟料水泥生产线)是2013年福建省重点建设项目,熟料线于2014年11月投产。90米圆型石灰石堆取料机机械设备,配套的是大连世达YDQ1200/600/90型,取料能力600t/h。其中料耙液压系统配套的是中冶迈克8105000型产品,125L/min供油流量,油泵供油额定压力22.5Mpa,液压系统出厂设定溢流阀系统压力为16Mpa,行程液压缸配套Φ160/110-4000型,行程4米。2014年11月初再进行了一系列设备、系统调试、试生产后,在生料库存42.5米(耗料量1m/h)的情况下,进行熟料线达产达标实验时,发现石灰石取料系统取料量远远跟不上,只有300t/h,而立磨需求石灰石用量450t/h左右;到现场进行勘察发现以下问题:

1.空载时液压缸无杆腔进油人工秒表计时行程时间为25秒,有杆腔进油行程时间为13.5秒;

2.轻载时无杆腔进油行程时间为35秒,有杆腔进油行程时间为13.5秒;

3.中载荷时无杆腔进油行程时间为50秒,有杆腔进油行程时间为14秒;

4.重载时无杆腔行程至1/2时就停住了,料耙停止不动了,手动控制电液换向阀有杆腔回程时间与上述相差无几。

2 事故原因分析

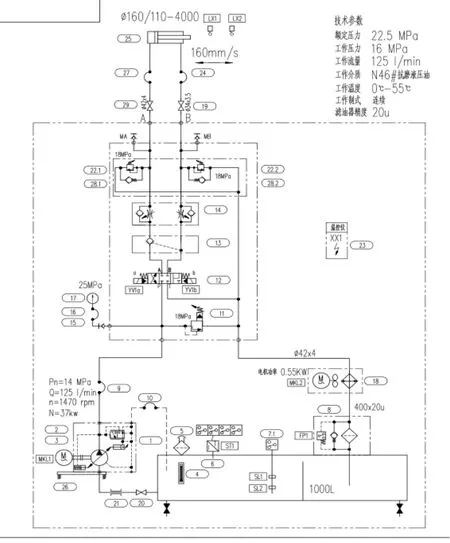

首先先了解料耙的工作原理,料耙在液压站液压缸的带动下,在有一定横截面积(约380m2,呈60 陡坡面)的石灰石料堆上来回移动,料耙上的数百根耙钉不断剐蹭陡坡面,迫使石灰石沿陡坡自由下落,最后被底部刮板机带走,完成取料过程。因料耙来回移动都有阻力,所以该液压缸为双作用缸(即两腔都需进出油)。图1为料耙液压站系统原理图:

1、料耙液压原理图

(1)、高压柱塞泵;(11)插装式溢流阀;(12)电液换向阀;(14)单向节流阀;(17)压力表;(19)高压球阀;(22)直控溢流阀;(29)高压球阀;

根据液压站设计工作速度160mm/s,有杆腔进油偏快,无杆腔进油偏慢,同时也可推断出(1)自身无泄漏,供油压力正常,(11)正常。将(12)线圈拆下,用万用表测量,电压正常,装回后通电阀芯线圈吸合移位正常;接下来是排除两个溢流阀(22)是否异常,先将(19)关闭,再手动启动油站,控制有杆腔进油,此时注意观察(17)压力稳定在16Mpa,调整溢流阀(22.2)松紧度,同时观察压力表压力同步发生变化,说明(22.2)溢流阀正常;(22.1)溢流阀也用同样方法排查,也是正常的,溢流阀排查完后需将压力恢复到先前状态;液压控制阀组,现在只剩下(14)了。排查方法,先将两边阀芯慢慢取出后,先查看阀体内没发现油泥、铁屑、杂质等异物,再查看阀芯表面没发现刮痕、缺块、点蚀等缺陷,为保险起见,将两阀芯调换后安装,再启动液压站,发现液压缸运行与之前无异样,这样就可完全排除单向节流阀阀芯加工、装配精密度异常。注意,为了安全操作,所有液压阀体组件,排查或拆装前都需关闭液压站,并将料耙机组控制方式打到本地操作后进行,调整完毕后再现场启动液压站观察。

所有液压控制阀体组件已排查完毕,最后一个零部件就只剩液压缸了。问题应该就出在液压缸活塞环密封圈。排查方法,1、先将(19)关闭,启动液压站,手动控制无杆腔进油,发现料耙会往反方向走动;2、将(29)关闭,启动液压站,手动控制有杆腔进油,料耙也会往反方向走动,只是速度比前一个慢些。

综上所述,可以推断出,故障点是出在液压缸活塞环密封圈损坏,而且活塞环上两边密封圈都损坏。得出结论后,本人向公司领导汇报完后,立即组织维修人员进行拆除。

发生这起事故的原因多种多样:

1.出厂前装配时不到位,活塞环密封圈未涂抹防锈润滑油;

2.安装时操作不规范,未事先清洗缸内杂质等异物;

3.安装时未往缸两侧倒足量液压油并充分旋转活塞杆,调试启动后引起密封圈与缸内壁干摩擦,导致密封圈唇边翻面或损坏;

4.调试启动时未作腔内排气,也可能导致密封圈与腔内高压气泡挤压而翻面、损坏等。

3 解决方法及运行效果

根据液压缸结构图拆除后,更换活塞环处耐油丁晴橡胶密封圈(常温下较硬,用机油加温到70℃左右热装)、导向带,再完成组装。为了防止类似的事故发生,组装完成后在液压缸两腔内倒适量抗磨液压油,并充分旋转活塞杆,使密封圈充分润滑,再将液压缸安装到料耙上。按规范操作,试车料耙液压站,两腔带负荷时间基本稳定在20-24秒左右,运行平稳,取料量520t/h。

4 结束语

实践证明,先前的一个小小的失误环节,就能引发一系列维修难题,若放在生产旺季,势必给公司造成不可估量的经济损失。此次事故的深刻教训除了管理上的失职,更能印证出安装、调试期间,规范管理、规范操作在实践中的重要地位。对自己负责,就是对公司负责。