大型高炉出铁场液压站共用蓄能器站的实现与改进

, ,

(中冶赛迪工程技术股份有限公司, 重庆 401122)

引言

现代大型高炉出铁量多,一般设有多个铁口,采用环形或者矩形出铁场[1]。高炉出铁场是布置铁沟、渣沟、安装炉前设备、进行出铁放渣操作的炉前工作平台,出铁场是整个高炉操作中劳动密集度最高的地方[2]。如果高炉出铁量达每天6000 t以上,一般要设置3到4个铁口[3],每一个铁口都要配置一套出铁设备,包括开铁口机和泥炮,很多大型高炉还配置有移盖机。国内3200 m3以上级大型高炉为确保达到经济有效的出铁的目的,一般采用矩形出铁场,设置4个铁口,每个铁口配有1组出铁设备,包括1台液压传动泥炮、1台液压传动的开铁口机和1台移盖机。在进行出铁场液压系统设计时,需综合考虑高炉工艺需要以及液压站本身的特点、液压站房的空间需求等因素。为了确保出铁场的出铁安全,对于有4个铁口的大型高炉出铁场液压站的设计,一般都要有两套互为备用的液压站,每一个液压站为两组泥炮和开铁口机提供动力,并通过油路的设计,使两套液压站在紧急情况下都能为任意一个铁口的泥炮和开铁口机提供动力,并为出铁场液压站配置备用的柴油发电机或者配置足够容量的液压蓄能器站。本研究主要针对配置蓄能器站的情况进行分析讨论。

1 互为备用液压站共用蓄能器站原理

高炉炉前操作易发生烧烫伤、煤气中毒、机械伤害等事故[1]。有两种情况非常危险,第一种是在开铁口机开铁口过程中停电,此时,开口机无法退回,会造成高炉无法顺利出铁,甚至会发生烧坏风口等严重事故;另一种是在出铁过程中发生停电事故,此时泥炮无法正常工作,只能进行人工堵铁口的操作,也容易发生安全事故。为了避免此类事故的发生,国内最常见的方法是为出铁场液压站配置备用的柴油发电机组,或者是配置蓄能器站。在配置液压蓄能器站的情况下,停电时,由蓄能器站提供动力进行开铁口、揭盖、转炮、打泥等必要的操作。

蓄能器是液压系统中一种能量储存装置,在液压系统中起着非常关键的作用[4]。为出铁场液压系统配置蓄能器站的主要作用是确保在出铁场液压站失效的情况下,靠蓄能器站提供的压力油能够驱动出铁设备进行必要的安全操作。

为了避免在某一个液压站出现故障时,由其提供动力的铁口不能正常出铁,使该铁口处的存铁超过高炉安全铁容量[3]从而出现风口烧坏及渣口爆炸等恶性事故,大型高炉的出铁场液压站一般把两套液压站通过管道和球阀连接成互为备用形式,即任意一个液压站都能为四台泥炮和开铁口机提供动力,这样,当其中一个液压站出现故障时,通过两套液压站互为备用的功能,出铁场液压站仍能够保证需要出铁的铁口顺利出铁,从而减少炉前操作中的事故隐患。

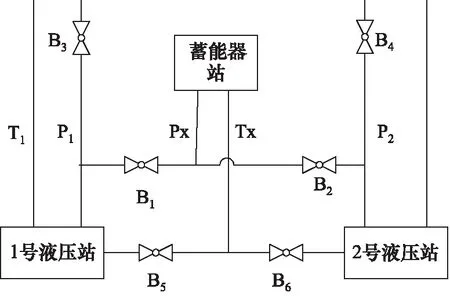

把两个液压站连接成为互为备用工作的常规连接方式如图1所示。

图1 互为备用液压站示意图

图1中的连接方式中,两套液压站的油箱互相连通,把两个液压站的压力油路P1、P2通过球阀B1、B2连接起来,需要1号液压站往2号液压站的回路供油时,打开球阀B1、B2,关闭球阀B3;反之,关闭球阀B4,打开球阀B1,B2,就能实现液压站的互为备用功能。

图1的连接方式中,每1个液压站都单独配置了一套蓄能器站,在液压站停电或液压站因其他原因失效时由蓄能器站完成必要的安全操作。为两个液压站分别配置一组蓄能站的优点是两套蓄能器站能够在液压站失效时,满足对两个铁口的出铁设备进行安全操作的需要,缺点是所配置的蓄能器站比较大,两个大的活塞式蓄能器站再加上与之配套的氮气瓶会占用液压站比较大的空间,而且蓄能器站的费用也比较高。

如果1套蓄能器站能够满足炼铁工艺的需要,主要是高炉出铁及安全需要,考虑到以上提到配置2套蓄能器站的缺点,为了节省液压站空间,方便高炉的总图布置,节省一部分高炉建设投资,互为备用的高炉出铁场液压站可以采用图2所示的两个液压站共用蓄能器站的优化方案。

图2 共用蓄能器站示意图

图2的连接方式中,只配置了1套蓄能器站,两套液压站的油箱互相连通,蓄能器站的压力油路通过球阀B1、B2连接到1、2号液压系统中。当1号液压站出现故障,需要2号液压站为1号液压站的回路供油时,打开球阀B1、B2,当2号液压站出现故障,需要1号液压站为2号液压站的回路供油时,同样打开球阀B1、B2,即能实现2套液压站的互为备用功能。当1号液压站失效,需蓄能器站为1号液压站回路供油时,打开球阀B1,当2号液压站失效,需蓄能器站为2号液压站回路供油时,打开球阀B2,蓄能器站就能方便的作为4个铁口的出铁设备的备用能源。

2 互为备用液压站调试情况及分析

国内某具有4个铁口的4000级大型高炉的出铁场液压系统采用了图2中的优化方案,通过现场调试和使用证明,如上所述通过球阀B1、B2、B3、B4的开闭切换,能够顺利实现液压站的互为备用功能,而且在互为备用状态下,设备动作正常,蓄能器工作正常。

但是在一次处理2号液压系统管路故障的时候出现问题。在模拟高炉1号、3号铁口重叠出铁时,1号、2号液压站同时工作,球阀B1、B2处于打开状态,此时,2号液压系统管路出现漏油现象。把2号液压站关闭后,因球阀B2处于打开状态,管路仍然漏油,当人工去关闭球阀B2时,发现在使用球阀配置的手柄时单人人力无法关闭球阀,临时在现场找到一个较长的钢管作为杠杆才把球阀关闭。在这个过程中,泄漏点开始只是渗油,最后泄漏点密封圈被打出,造成喷油。

分析其原因,该高炉出铁场液压系统的工作压力为280 bar,压力油管道P管通径D为60 mm,计算在球阀球面上产生的压力F大小为:(式中S为压力油管横截面积):

(1)

在发生少许泄漏的情况下,系统压力基本会保持在280 bar,在球阀的球面上产生如此大的力,在关闭或打开时确实会产生困难。在高炉生产时如果发生此类问题,会延长问题处置的时间,造成不必要的损失,甚至会发生危险。

3 互为备用液压站共用蓄能器站的改进

上面提到的问题主要两点,一是在有压力的情况下,打开或者关闭球阀非常困难;二是如果高炉在出铁过程中液压站失效,此时为了保证蓄能器有足够的压力来进行后续的安全操作,必须把蓄能器站压力油出口的球阀B1、B2迅速关闭,使蓄能器站处于可靠保压状态。

为了解决这两个问题,可以把球阀B1、B2换成如图3所示的电磁阀控制的液控单向阀。如图3,球阀B1用左图(V1)替换,B2用右图(V2)替换。并在液压站内控制箱上增加V1、V2的电磁换向阀的控制按钮,并设置成在停电的情况下系统UPS能够为V1,V2供电。

图3 液控单向阀

当1号液压站工作时,让V1的换向阀电磁铁得电,V2的换向阀电磁铁失电,蓄能器站接入1号液压系统;当2号液压站工作时,让V2的换向阀电磁铁得电,V1的换向阀电磁铁失电,蓄能器站接入2号液压系统,通过电控可以方便的把蓄能器站接入1号或者2号液压站回路中。当有3个或者4个铁口同时出铁时,两个液压站一起工作,V1、V2的换向阀电磁铁同时得电,此时系统的连接方式和图2相同。当任意一套液压系统出现故障需要处理时,只要使相应的换向阀电磁铁失电,就能把压力油从出现故障的系统中切断。这样,就能顺利、方便地实现蓄能器站在1、2号液压系统中的切换及两套液压站的互为备用功能。在切换时,由于可以通过电控来控制液控单向阀的通断,而不用人工手动切换,使系统在安全性和自动化程度上都有所提高。而且,当某一个铁口在出铁过程中液压站出现故障时,可以方便地把蓄能器从液压回路中切断,使蓄能器站处于可靠保压状态,当需要进行安全操作时,才通过打开相应的液控单向阀,把蓄能器站与压力油路连通。

4 结论

通过分析大型高炉出铁场互为备用液压站共用蓄能器站的原理,结合该系统在施工现场实际应用情况分析,可得出如下结论:

1) 在满足炼铁工艺需要的情况下,在大型高炉的出铁场液压系统中可以采用2套液压站共用1套蓄能器站的方案;

2) 把用于切换蓄能器在系统中的连接的球阀换成液控单向阀后,当某一铁口在出铁过程中液压站出现故障时,可以方便地把蓄能器从液压回路中切断,以保证蓄能器的压力,能够提高出铁场液压系统的安全性和自动化程度。

参考文献:

[1]胡先.高炉炉前操作技术[M].北京:冶金工业出版社,2006:28-52.

[2]郝素菊.高炉炼铁设计与设备[M].北京:冶金工业出版社,2011:183-187.

[3]傅燕乐.高炉操作[M].北京:冶金工业出版社,2006,104-112.

[4]任建英,张煜.蓄能器的类型及综合使用论述[J].工业技术,2013,(3):104.

[5]任国军,祝凤金.液压混合动力车辆中蓄能器的参数设计研究[J].液压与气动,2010,(8):12-14.

[6]单东升,孔祥东,李冬春,等.高速调直液压剪蓄能器回路的设计与性能分析[J].液压与气动,2004,(8):54-57.