阻尼孔对多路阀主阀开启压力冲击影响研究

, , , , 夏庆

(1. 燕山大学 先进锻压成型技术与科学教育部重点实验室, 河北 秦皇岛 066004; 2. 燕山大学 河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004; 3. 燕山大学 机械工程学院, 河北 秦皇岛 066004)

引言

液压系统在工作过程中,由于油液流动方向迅速改变或突然停止流动,在流动液体和运动部件的惯性作用下,油液瞬间被高度压缩,系统压力出现瞬时上升,产生压力冲击。同时由于电磁换向阀切换迅速,无缓冲时间,液压冲击加剧。压力冲击使系统产生振动与噪声,甚至导致液压元件、密封装置等损坏,危害性很大。目前工程上使用降低液压冲击的方法主要有延长换向时间[1,2],在节流边上开节流槽或做成制动锥[3],通过使用非线性比例放大器或改变控制算法,使换向阀换向初期阀芯缓慢移动,产生非线性流量。开节流槽的阀芯容易产生附加液动力[4],而且会产生较大的尖峰节流噪声。而非线性控制器较普通的放大器结构复杂,不仅增加成本,而且模拟原件易受温度等环境条件影响,效果不稳定。

1 基于功率键合图的数学建模

功率键合图方法是一种描述系统能量结构的图示方法,用于表示系统中的功率流程,其本质是一种能量流程图。为了研究阻尼孔对主阀压力冲击的影响规律,应用键合图理论搭建负载敏感比例多路阀功率键合图模型,推导状态空间方程。根据理论计算确定多路阀系统仿真参数并计算状态变量初始值,在此基础上编制系统仿真程序[5,6],进行液压系统动态特性仿真。

根据负载敏感多路阀工作原理搭建负载敏感比例多路阀结构简图如图1所示。

图1 负载敏感比例多路阀结构简图

根据负载敏感比例多路阀结构简图,利用功率键合图基本原理及规则,建立比例减压阀到主阀控制腔的功率键合图模型如图2所示。

1.1 系统状态方程推导

在推导系统状态方程时,应首先确定系统状态变量。由于系统状态方程为一阶微分方程组,其状态变量之间存在导数关系,而在系统功率键合图中,只有容性元C和感性元I中的变量才存在导数关系,因此应在这两种作用元的各自变量中取一个作为状态变量。

对于感性元件I,其自变量为力变量,其流变量与力变量关系为:

(1)

图2 负载敏感比例多路阀功率键合图

对于容性元件C,其自变量为流变量,其力变量与流变量关系为:

(2)

由于状态方程等式中左项为状态变量且取微分方程形式,因此应选取以上两式中自变量的积分为状态变量,即取V,x,P为状态变量。

(3)

式中,V为液体体积,m3;q为液体流量,m3/s;x为质量块位移,m;v为质量块速度,m/s;P为液体或质量块动量,N·s;F为质量块受力,N;p为液体所受压力,N。

根据键合图理论,针对所研究的控制阻尼孔对主阀压力冲击的影响,在负载敏感比例多路阀系统的功率键合图中共有6个状态变量分别为V5、V14、P8、P18、X17、X23。其微分形式为Q5、Q14、F8、F18、v1、,v23。其中微分形式的含义为比例减压阀出口容腔因油液压缩而补充的油液,m3/s;主阀控制腔因油液压缩而补充的油液,m3/s;比例减压阀阀芯所受惯性力,N;主阀阀芯所受惯性力,N;主阀阀芯速度,m/s;比例减压阀阀芯速度,m/s。

由功率键合图模型,根据键合图各变量之间的逻辑关系及0节点、1节点意义,推导系统状态方程如式(4)~式(9)所示。

(4)

(5)

(6)

(7)

(8)

(9)

式中,V5为比例减压阀出口容腔新增油液体积,m3;V14为主阀控制腔新增油液体积,m3;P8为比例减压阀阀芯动量,N·s;P18为主阀阀芯动量,N·s;X17为主阀阀芯位移,m;X23为比例减压阀阀芯位移,m;Se为比例减压阀入口压力,Pa;Se1为比例减压阀弹簧力,N;Se2为主阀芯弹簧预紧力,N;Fw为电磁铁输出力,N;Ff为主阀阀芯所受静摩擦力,N;Ct1为主阀芯弹簧柔度,m/N;Ct2为比例减压阀弹簧柔度,m/N;Czn1为比例减压阀阀芯所受黏性摩擦力系数,N·s·m-1;Czn2为主阀阀芯所受黏性摩擦力系数,N·s·m-1;Rj1为比例减压阀P-A阀口液阻,kg·s-1·m-4;Rj2为比例减压阀A-T阀口液阻,kg·s-1·m-4;Rz1为比例减压阀与主阀芯控制腔间阻尼孔液阻,kg·s-1·m-4;Rg1为主阀阀芯非弹簧腔至比例减压阀管路液阻,kg·s-1·m-4;If1为比例减压阀阀芯等效质量,kg;If2为主阀阀芯等效质量,kg;A1为比例减压阀阀芯承压面积,m2;A2为主阀阀芯承压面积,m2。

1.2 状态方程参数确定

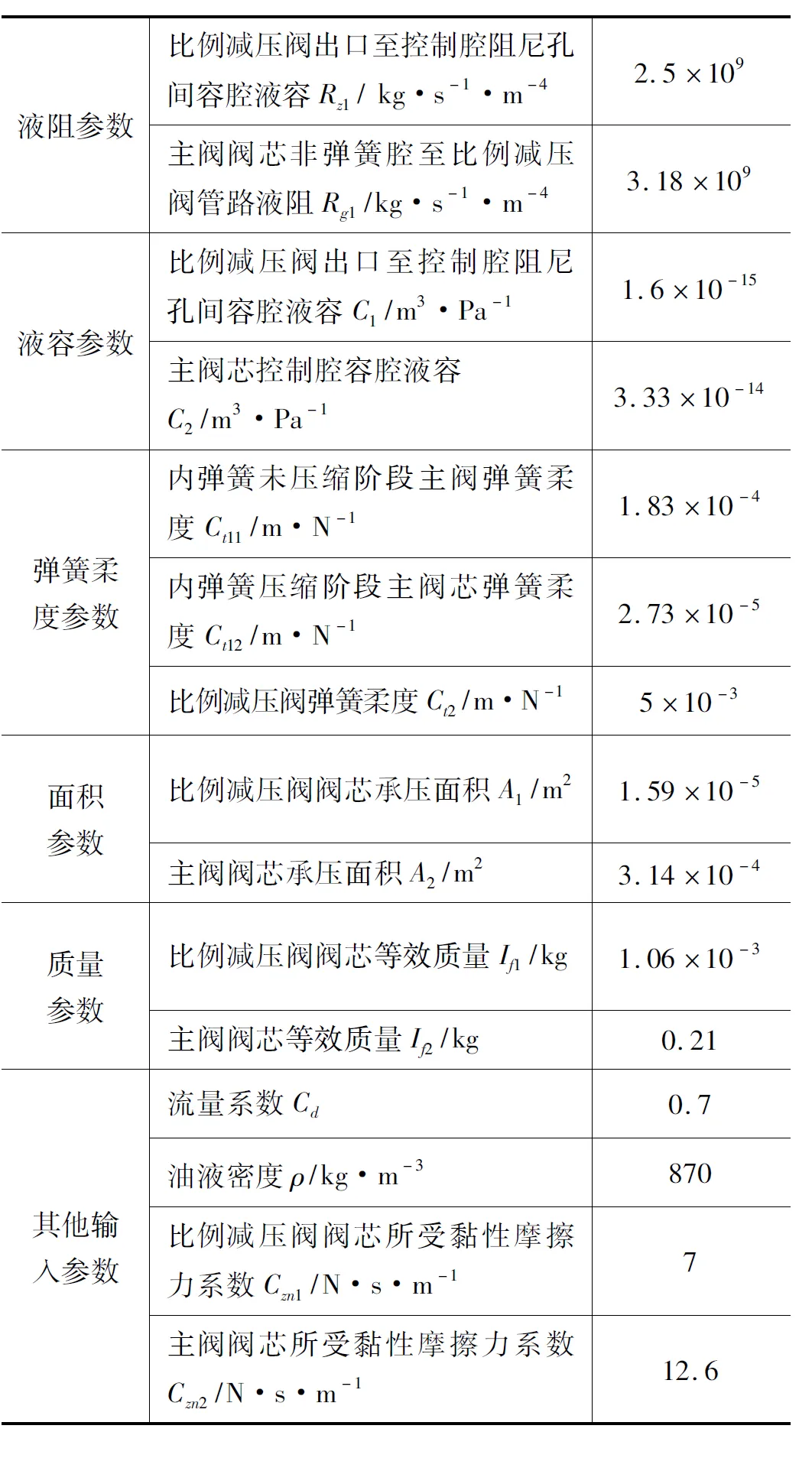

确定系统的各参量、各输入量、以及各状态变量的初始值,同时由于系统动态数学模型在描述系统动态结构与特性方面的不完备性,添加约束条件进行修正。根据研究目标,确定相关数据如表1所示。

根据实际系统,确定输入量值如表2所示。

2 阻尼孔对压力冲击影响的仿真研究

2.1 比例多路阀动态仿真程序设计

系统仿真程序包括如下功能模块:主控模块、参数输入模块、参数计算模块、仿真过程执行模块、仿真算法模块、数学模型模块、时变非线性函数处理模块、约束条件模块、 结果输出模块。采用Matlab语言编程,因方程中含有时变参数,将仿真时间分为多段,在每个微小时间段内视时变参数为常值。因状态方程为刚性方程,故每个微小时间段内仿真求解采用ode15s算法。仿真程序结构流程图如图3所示。

表1 仿真参数值

表2 输入量

图3 仿真程序结构流程图

2.2 动态仿真分析

应用比例多路阀动态仿真程序针对控制腔阻尼孔对压力冲击影响进行仿真分析。施加12.5 N阶跃信号,分别计算无阻尼孔、直径0.4 mm阻尼孔、直径1.8 mm 阻尼孔条件下主阀进出口压力冲击情况, 经计算, 其液阻分别为2.5×109kg/(m4·s), 2.2×109kg/(m4·s),1×109kg/(m4·s)。经仿真可以得到不同直径阻尼孔下主阀进出口压力曲线。其中无阻尼孔主阀进出口压力曲线如图4所示;0.7 mm阻尼孔主阀进出口压力曲线如图5所示;1.8 mm阻尼孔主阀进出口压力曲线如图6所示;阀芯位移曲线如图7所示。

从图4~图6得到压力超调及调整时间数据如表3所示。由图7可以看出在阶跃信号下阀芯位移均无超调,调整时间随阻尼孔液阻增大而增大。由此得出结论,控制腔阻尼孔通过延长阀芯位移调整时间减小阀口等效通流面积随时间的变化率,进而减小流量变化律,起到降低进出口压力超调、减小压力冲击作用。

图4 无阻尼孔多路阀进出口压力曲线

图5 0.7 mm阻尼孔多路阀进出口压力曲线

图6 1.8 mm阻尼孔多路阀进出口压力曲线

图7 不同阻尼下阀芯位移曲线

压力超调/bar调整时间/s无阻尼40.090.7mm00.351.8mm3.50.1

3 压力冲击实验研究

试验原理图如图8所示并根据原理图搭建负载敏感比例多路阀试验系统,如图9所示。针对主阀压力冲击进行试验研究。在实验中修改控制阻尼孔孔径,在阶跃信号下研究阻尼孔液阻对主阀口压力特性的影响规律,在显示界面中观测实验动态曲线,采集并保存实验数据。

阻尼孔结构如图10所示,试验中分别测试无阻尼孔、直径为0.7 mm阻尼孔、直径为1.8 mm阻尼孔实验条件下阀芯开启时节流口前后两腔的压力变化。实验得出无阻尼孔压力曲线如图11a所示,0.7 mm阻尼孔压力曲线如图11b所示,1.8 mm阻尼孔压力曲线如图11c所示。

从图11可以得出在不同直径阻尼孔压力超调、峰值时间、调整时间如表4所示。实验结果与仿真的一致性说明:可以通过添加阻尼孔来延长换向时间,从而减小主阀口压力冲击,增加系统的稳定性。

1.蝶阀 2.轴向柱塞泵 3.电机 4.比例多路阀连接块5.比例多路阀换向块 6.节流阀 7流量传感器 8.电磁溢流阀9.冷却器10.测压接头 11.位移传感器 12.压力传感器13.三通流量补偿器 14三通减压阀 15两通流量补偿器 16 梭阀图8 实验系统原理示意图

1.连接块 2.位移传感器 3.换向块 4.压力传感器图9 多路阀实验平台

图10 阻尼孔结构实体图

压力超调/bar峰值时间/s调整时间/s无阻尼1.50.30.590.7mm00.611.8mm1.20.340.61

4 结论

本研究在研究负载敏感多路阀的基础上,采用基于功率键合图理论的动态仿真程序,分析不同直径阻尼孔对主阀开启时压力冲击的影响。通过仿真和实验可以得出,阻尼孔的大小是影响主阀性能的主要因素。随着阻尼孔直径的减小,阀开启时的压力冲击减小,但阀响应时间会增加。在对响应速度要求不太严格的情况下,可以选择直径较小的阻尼孔来减小压力冲击。在进行多路阀设计时,要合理的选择阻尼孔的大小。本研究为主阀的微动特性研究提供了理论基础。

图11 不同阻尼孔条件下主阀口压力曲线

参考文献:

[1]李宁,张玉峰,王建成.液压系统冲击的分析与控制[J].机床与液压,2007,35(4):149-151.

[2]王海兰.液压系统设计中有关液压冲击吸收问题的探讨[J].机床与液压,2004,(11):206-207.

[3]何存兴.液压元件[M].北京:机械工业出版社,1982:477-487.

[4]罗亚敏,刘晓红,于英兰,等.液压比例阀阀芯V形槽口的CFD解析[J].流体传动与控制,2007,(5):17-23.

[5]刘能宏.液压管道动态特性的计算机数字仿真[C].上海:全国液压CAD与计算机控制学术讨论会论文集,1986.

[6]田树军.建立液压系统动态仿真软件包中的几个问题[J].液压与气动,1990,(2):12-14.

[7]田树军.液压系统动态特性数字仿真[M].大连:大连理工大学出版社,2012.