高水压环境下盾构主轴承唇形密封圈密封性能分析

, , ,

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

引言

琼州海峡跨海隧道工程具有高水压、长距离的特点,若采用盾构法施工,则对盾构机的防水密封性能提出了更高要求,其中的关键技术之一就是保证盾构机主轴承的密封性能,一旦主轴承密封失效,就会造成盾构机停机,由于盾构机主轴承洞内修复十分困难,出现上述情况后,将会增加盾构施工风险和施工成本。而目前国内关于高水压下盾构主轴承密封性能分析方面的研究并不多,文献[1]研究了在弹簧圈预紧、过盈配合及不同介质压力下旋转轴唇形密封圈的密封性能;文献[2]和文献[3]分别研究了唇形密封圈和Y形密封圈在不同工作压力下的变形及受力分布情况; 文献[4]研究的是不同压力下初始过盈量与唇形密封圈润滑性能的关系;文献[5]研究了Yx形密封圈和O形密封圈在应力场、 温度场和热应力耦合场作用下的受力情况和密封性能,探讨了发热对密封圈密封性能的影响;文献[6]和文献[7]分别研究的是O形密封圈的结构参数、不同压缩率、不同油压状态对其密封性能的影响。

上述研究从不同角度对不同类型的密封圈进行分析研究,但对于盾构机所用的唇形密封圈的密封性能研究还存在不足,高水压环境下唇形密封圈的密封性能变化规律研究比较缺乏。本研究以某型盾构机所用唇形密封圈为研究对象,分析唇形密封圈在高水压条件下的受力状态和密封性能变化规律,研究不同的唇形密封圈保持架结构对其密封性能的影响,在此基础上总结适用于高水压条件下盾构主轴承密封圈设计要点,为适用于大埋深跨江越海隧道的盾构设计选型提供参考。

1 盾构主轴承密封系统简介

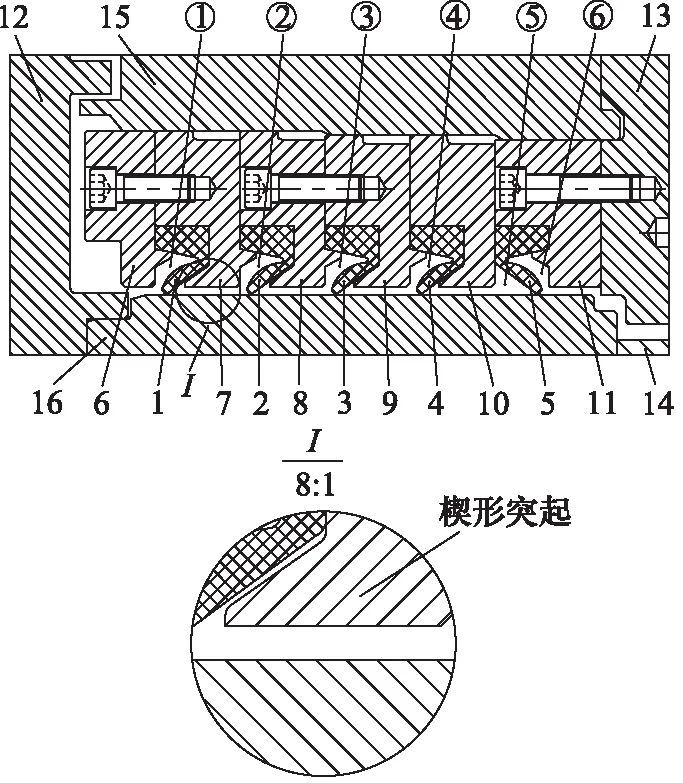

图1所示的是一种盾构机主轴承外密封结构简图,整个大的密封腔室由刀盘法兰、主轴承外圈、主轴承内圈、主轴承密封压环和密封衬套组成,该密封腔室为开放式、刀盘法兰和主轴承密封压环之间预留一些凹槽,装配后形成迷宫密封。

①~⑥.第一至第六密封腔室 1~5.第一至第五唇形密封圈6~11.第一至第六密封圈保持架 12.刀盘法兰 13.主轴承外圈14.主轴承内圈 15.主轴承密封压环 16.密封衬套图1 盾构主轴承密封结构简图

五道唇形密封圈和六个密封圈保持架将整个大的密封腔室分隔成六个相对独立的小密封腔室,其中第一密封腔室与迷宫密封结构相通,需要承受土舱或泥水舱的压力。该密封腔注入高黏度特种压力油脂,如HBW油脂,在压力作用下,HBW油脂不断沿迷宫密封缝隙溢出,将渣土和泥水阻挡在外面,另一方面迷宫密封自身的结构特点也能阻挡大颗粒的渣土进入第一密封腔。第二、三、四密封腔注入中等黏度的油脂,如EP2油脂。第五密封腔室作为泄漏测试腔,用以测试主轴承的密封性能;第六密封腔室注入齿轮油进行冲洗润滑,同时将主轴承滚柱所在的腔室与外密封腔隔开,保证滚柱腔体密封润滑可靠。

假设外界土舱或者泥水舱压力为p0,第一至第六密封腔的压力分别为p1,p2,p3,p4,p5,p6,它们之间的关系一般为:p0

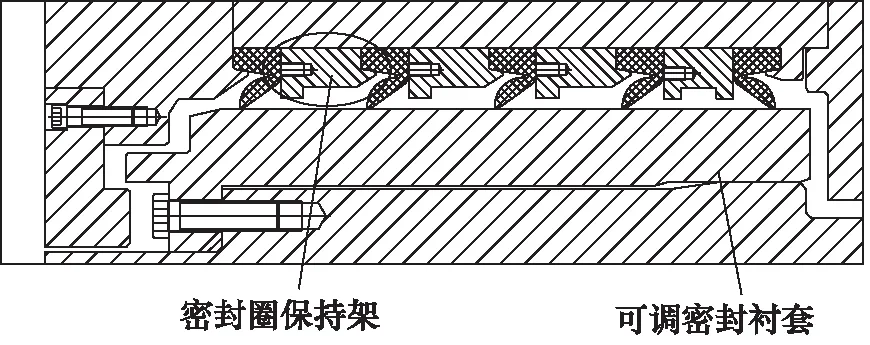

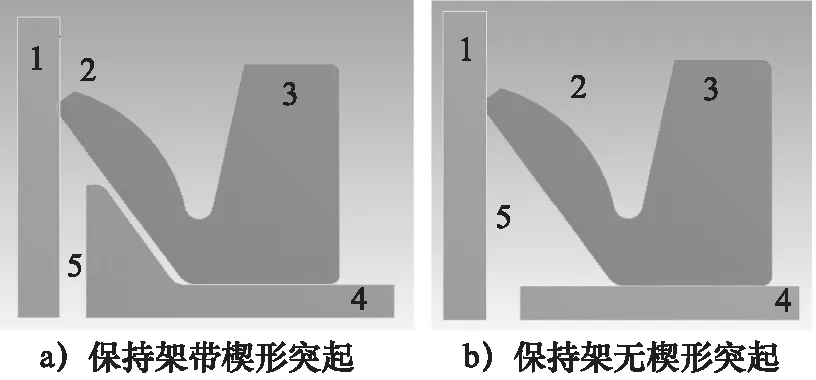

另一种盾构机主轴承密封结构简图如图2所示。图1和图2中两种主轴承密封结构相似,都采用了5道唇形密封圈,形成了6个相对独立的密封腔室,但二者都有自己的特点:图1中密封结构中密封衬套不可调,密封圈唇口与其接触区固定,图2中的密封衬套是可调的,当其表面有一定的磨损后,可调节密封衬套的位置,使其与密封圈重新保持良好的接触;图1中唇形密封圈保持架有楔形突起,该突起位于前一道密封圈的低压区,图2中的密封圈保持架无楔形突起。两种密封结构中,第一道唇形密封圈承受的压力是最大的,文章主要研究第一道唇形密封圈的受力情况。

图2 带可调密封衬套的盾构主轴承密封结构图

2 唇形密封圈材质及分析模型

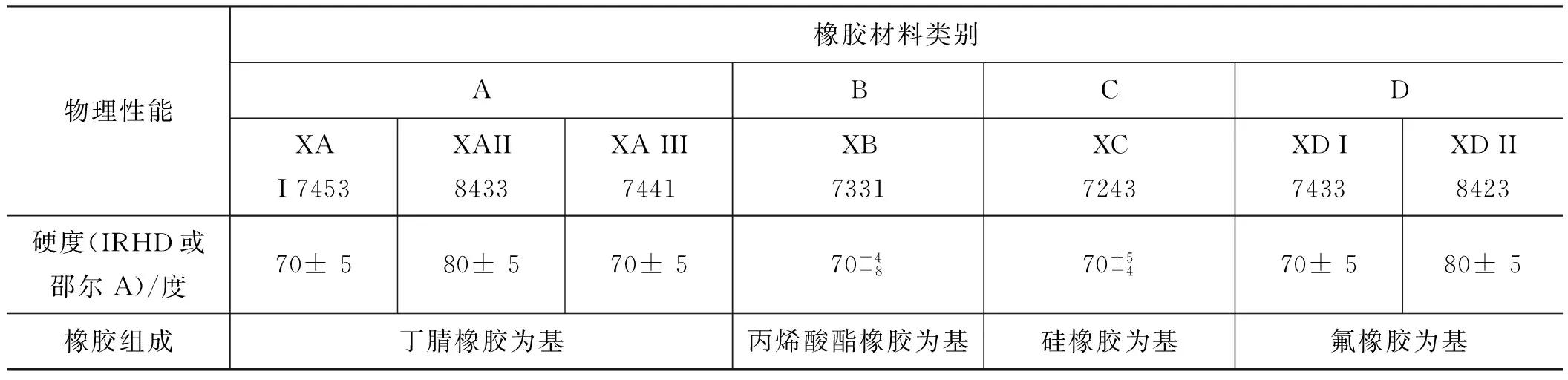

根据《HG/T 2811-1996旋转轴唇形密封圈橡胶材料》可知,唇形密封圈一般采用以丁腈橡胶、丙烯酸酯橡胶、硅橡胶和氟橡胶为基的橡胶材料,其材料特性如表1所示。

橡胶材料通常被认为是各向同性且不可压缩的超弹材料,超弹材料应力与应变之间的非线性关系主要通过应变能函数来定义。本研究采用在实际工程应用中常用的Mooney-Rivlin二参数本构模型,其应变能密度函数的表达式为[10]:

W=C10(I1-3)+C01(I2-3)

(1)

式中:W—— 应变势能

I1、I2—— 变形张量

C10、C01—— Mooney-Rivlin常数

表1 唇形密封圈材料参数

橡胶材料的弹性模量E与邵尔A(式中用SA表示)、Mooney-Rivlin常数C10、C01有以下关系[10]:

(2)

选择硬度为85度的橡胶,取C01=0.25、C10,得C10=1.7644,C01=0.4411。

3 唇形密封圈受力分析

琼州海峡跨海隧道工程预计需要承受的最大水压为1.7 MPa,由盾构主轴承密封系统结构可知,第一道唇形密封圈承受的压力最大,需要能够抵抗1.7 MPa的最大水压,取安全系数为1.2,则需要抵抗的设计水压为2.04 MPa,根据密封作用的原理,当密封接触面的最大接触压力大于设计压力时,即可起到密封作用。分析第一道唇形密封圈的受力情况,分别建立的分析模型如图3所示。

图3 唇形密封圈分析模型

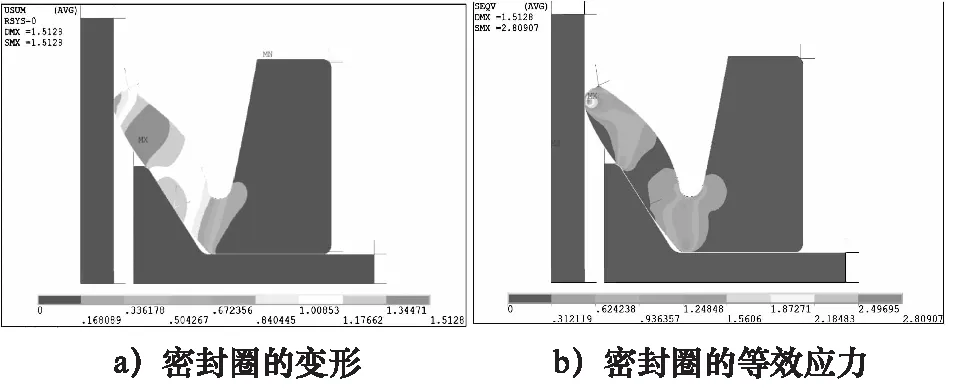

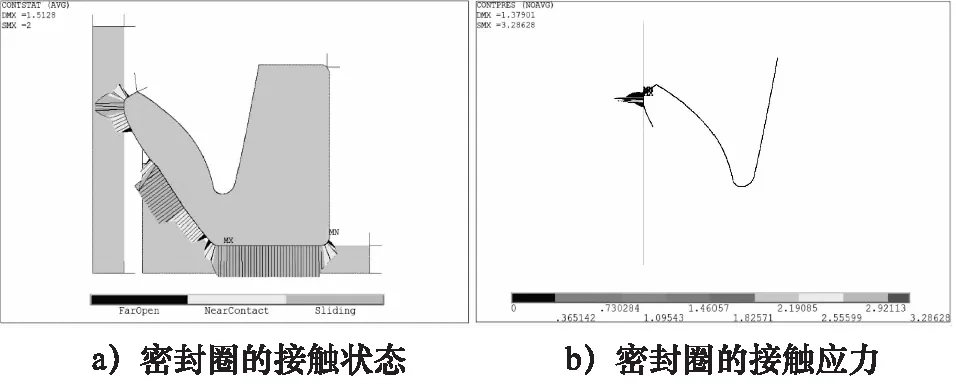

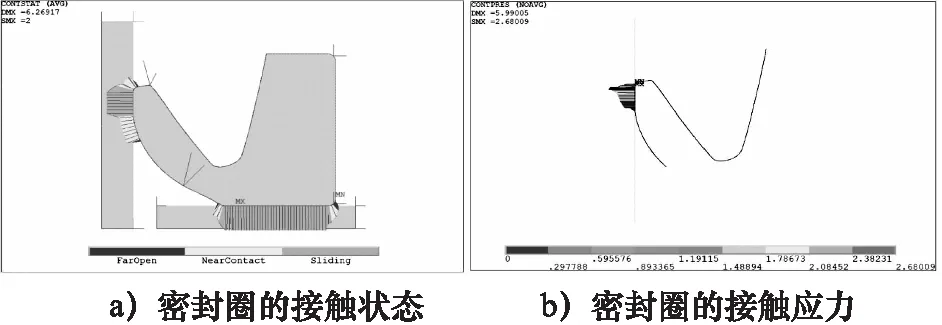

当第一密封腔和第二密封腔之间压力差较大时,密封唇将会产生变形,同时在接触面上将产生一定的接触压力,当二者的压力差为0.6 MPa时,唇形密封圈的受力情况如图4~7所示。

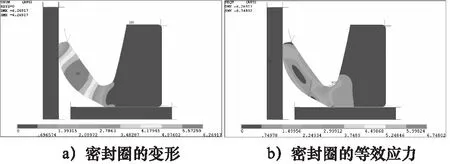

对比图4和图6中两种结构密封圈的变形可以看出,其密封唇变形的趋势和变化量是不同的。保持架带楔形突起的密封圈的密封唇呈现“逆时针”的变形趋势,变形量为1.53 mm;保持架无楔形突起的密封圈的密封唇呈现“顺时针”的变化趋势,变形量为6.27 mm。

图4 保持架带楔形突起的密封圈受力情况

图5 保持架带楔形突起的密封圈接触情况

图6 保持架无楔形突起的密封圈受力情况

图7 保持架无楔形突起的密封圈接触情况

从图5和图7的接触应力分布情况来看,高压差情况下,两种密封结构的密封圈唇口的接触应力分布都呈现“山峰”状,但是保持架带楔形突起的密封圈呈现的“山峰”更加陡峭,峰值大,接触应力分布更加集中,而保持架无楔形突起的密封圈唇口呈现的“山峰”较为平缓,峰值小,分布区域较大。而取得最佳密封效果的理想情况是:尽量采用最小径向力得到最尖锐“峰值”压力分布[11],而且在产生较好密封效果的同时,保持架带楔形突起的密封圈与密封衬套接触面积较小,减缓了密封圈磨损,延长了使用寿命。因此,在高压差情况下,保持架带楔形突起的密封结构密封性能优于保持架无楔形突起的密封结构。

4 唇形密封圈密封性能变化规律分析

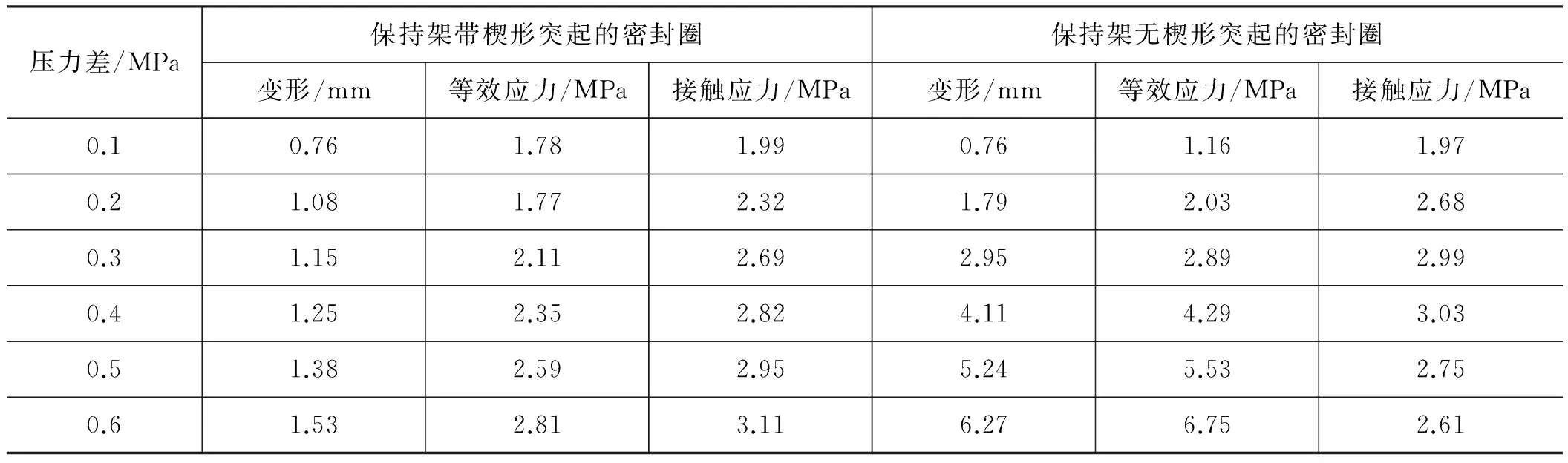

分别分析当唇形密封圈两侧的压力差为0.1 MPa、0.2 MPa、0.3 MPa、0.4 MPa和0.5 MPa下两种不同结构的密封圈受力和接触情况,如表2所示。

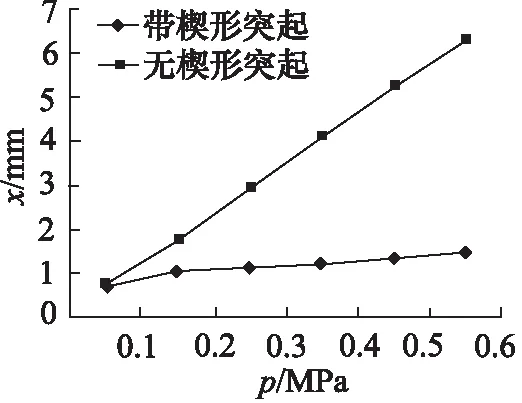

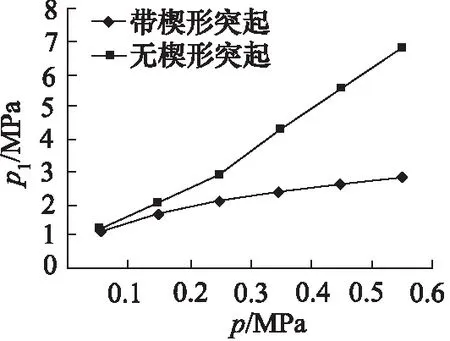

得到关于压力差与密封圈受力及接触情况的曲线分别如图8、图9和图10所示。从图中可以看出,在总变化趋势上,随着唇形密封圈两侧的压力差逐渐增大,两种结构的密封圈变形、等效应力和接触应力都呈现增大趋势,但各自具有不同的变化特点。

从图8和图9中可以看出,尽管随着压力差的增加,两种结构的唇形密封圈的变形有所增大,但增幅是不同的。压力差增大6倍时,对于保持架带楔形突起的密封圈,其变形量从0.76 mm增加到1.53 mm, 增大了约2倍, 等效应力从1.78 MPa增加到2.81 MPa,增大了约1.58倍;而对于保持架无楔形突起的密封圈,其变形量从0.76 mm增加到 6.27 mm,增大了约8.25倍,等效应力从1.16 MPa增加到6.75 MPa,增大了约5.82倍。这说明保持架上的楔形突起存在与否影响着唇形密封圈的结构受力情况, 楔形突起的存在改善了密封圈的受力结构,提高了结构稳定性,使其不随着外界压力差的变化而剧烈变化,避免了密封圈在高压差下产生大的变形量和等效应力,延缓了其老化的速度,提高了使用寿命。

图8 压力差与密封圈变形的关系曲线

图9 压力差与密封圈等效应力的关系曲线

从图10中可以看出,随着压力差的增大,两种结构的唇形密封圈的接触应力呈现不同的变化规律,其增幅也是不同的。压力差增大6倍时,对于保持架带楔形突起的密封圈,其接触应力从1.99 MPa增加到3.11 MPa,增大了1.56倍;而对于保持架无楔形突起的密封圈,其接触应力先增后减, 最终从1.97 MPa增加到2.61 MPa,增大了1.32倍。在整个变化过程中,当压力差小于0.45 MPa时,保持架无楔形突起的密封圈的接触应力大于保持架带楔形突起的密封圈,当压力差大于0.45 MPa时,则刚好相反。这说明楔形突起的存在与否影响着唇形密封圈的接触应力或密封性能,楔形突起的存在提高了唇形密封圈密封性能的稳定性,避免其随着外界压力差的变化而剧烈变化;提高了唇形密封圈在高压差下的密封性能。

表2 不同压力差下的两种结构的密封圈受力和接触情况

图10 压力差与密封圈接触应力的关系曲线

5 结论

分析了唇形密封圈在高水压条件下的受力状态和密封性能变化规律,研究了不同的唇形密封圈保持架结构对其密封性能的影响,最终发现唇形密封圈保持架上的楔形突起对密封圈受力情况及密封性能具有较大影响:

1) 楔形突起改善了密封圈的力学结构,提高了结构的稳定性和密封性能的稳定性,使其不随着外界压力差的变化而剧烈变化;

2) 楔形突起使密封圈在保证良好密封性能的前提下,产生较小的变形和等效应力,减小了密封圈唇口与密封衬套之间的接触面积, 有利于延缓密封圈的老化,降低密封圈的磨损,延长使用寿命;

琼州海峡跨海隧道工程具有高水压、长距离的特点, 对盾构机主轴承密封圈的密封性能和使用寿命提出了较高的要求,在盾构设计选型时,可考虑采用保持架带楔形突起的密封圈作为主轴承密封。

参考文献:

[1]桑建兵,邢素芳,刘宝会,等.旋转轴唇形密封圈的有限元分析与仿真[J].液压与气动, 2013,(5):114-117.

[2]陈敏,姜小敏,赵祖欣,等.唇形橡胶密封圈非线性接触有限元分析[J].润滑与密封,2009,34(11):76-79.

[3]王世强,张付英,张东葛.基于ANSYS的Y形密封圈密封性能研究[J].润滑与密封,2012,(12):67-70,74.

[4]周琼,李正美,唐建平,等.唇形密封圈润滑性能的数值模拟[J].华东理工大学学报(自然科学版),2012,(1):132-137.

[5]于润生.液压密封圈有限元分析与研究[D].天津:天津理工大学,2012,1.

[6]吴庄俊,赵良举,杜长春,等.结构参数对径向唇形密封圈密封性能的影响研究[J].合肥工业大学学报(自然科学版), 2012,35(11):1451-1455,1581.

[7]徐同江.基于ANSYS的O形密封圈的有限元分析[D].济南:山东大学,2012,2.

[8]杨春明,谢禹钧,韩春雨.基于Ansys的橡胶O形密封圈密封性能的有限元分析[J].石油与化工设备, 2010,(13):21-24.

[9]洪开荣.高速铁路特长隧道水下盾构隧道施工技术[M].北京:中国铁道出版社,2013:37-38.

[10]左亮,肖绯雄.橡胶Mooney-Rivlin模型材料系数的一种确定方法[J].机械制造,2008,46(527):38-40.

[11]吴晓玲,袁丽娟.密封设计入门[M].北京:化学工业出版社,2013:81-82.