绞吸式挖泥船绞刀系统液压冲击研究

, , ,

(燕山大学 河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004)

引言

随着沿海经济的快速发展,绞吸式挖泥船的使用至今超过一百多年,英国早在1880年就已经使用。绞吸式挖泥船的主要结构是绞刀、泥泵和排泥管。这种挖泥船能够连续挖泥,工作效率高,成本低,在国外的使用也比较广泛。

目前,我国挖泥船有些采取整机购进的方式,或是从国外采购挖泥船的主要部件,这些挖泥船的液压系统都是由厂家直接提供,对其中的设计技术还是不了解,系统出现故障,也只能从原厂家购进或维修。但由于绞吸式挖泥船的工况恶劣,绞刀系统经常遭受液压冲击,不仅增加了挖泥船的维修成本,还大大降低了挖泥船的工作效率,因此减小绞刀部分液压系统的冲击具有实际意义。

针对绞吸式挖泥船液压系统吸收液压冲击不理想的问题,在叶片泵出口安装带有单向节流阀的蓄能器。带有单向节流阀的蓄能器,能很好的吸收液压冲击,并且能减小囊式蓄能器吸收冲击后的反复振荡。通过改变节流阀开口的大小, 来实现最大限度减小系统存在的液压振荡。基于AMESim仿真研究平台校验了改善后的系统性能,对比验证改善后的系统对液压冲击的吸收效果更好。在改善绞刀系统存在液压冲击的问题后,还进一步研究了管路对绞刀系统动态特性的影响,以便绞刀系统能选取最佳的管长和管径。

1 绞刀系统的压力缓冲回路原理

绞吸式挖泥船的控制系统大多采用全液压,泵组由多联叶片泵组成,整个系统均由多组插装阀控制。绞刀由绞刀马达直接控制,工作时液压泵直接向绞刀马达供油,驱动马达转动。当绞刀对淤泥进行切割时,由于土质不均,外负载变化剧烈,绞刀系统会产生较大的压力冲击。

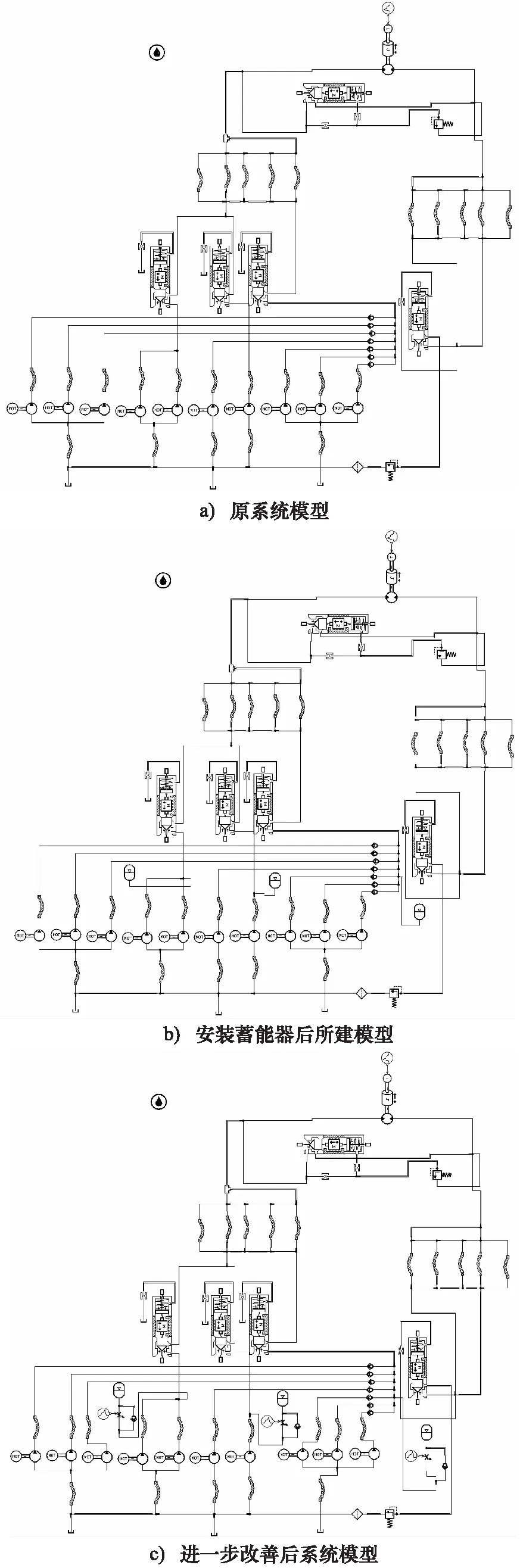

绞刀系统的原液压系统原理图如图1a,在绞刀系统中加上蓄能器后,蓄能器能较好的吸收液压冲击,液压原理图如图1b,在蓄能器与绞刀系统管路之间连上单向节流阀,单向节流阀能减小蓄能器吸收完冲击后存在振荡的问题,进一步改善后的绞刀系统原理图如图1c。

2 绞刀压力回路的AMESim仿真

AMESim有自己的应用库,应用库种类齐全,可以在许多领域进行建模和仿真。AMESim在进行液压领域的建模时,只要根据液压原理图的元件符号很容易就在液压库中找到相应模型。

压力控制插装阀在AMESim中没有可用的模型,通过对其分析原理可知,压力控制插装阀由插装阀作为主阀,溢流阀作为先导阀实现压力控制。参照绞刀系统的液压原理图所建AMESim模型如图2所示。

由于液压泵与单向阀和单向阀与蓄能器之间的管路对系统压力冲击有显著影响,需要考虑这些管路的动态特性。而对于AMESim,如想提高所建模型的准确性需考虑相关模型的频率,故这些管路选用HL40模型,其他管路对系统动态特性影响较小,故采用HL01模型。

3 绞刀压力回路的仿真分析

参照实际系统,仿真参数设置如下:泵额定转速n=1781 r/min,组泵额定排量q1=0.0587 L/min,q2=0.214 L/min,q3=0.138 L/min,三组蓄能器的充气压力V0=20 L,预充压力p=80 bar,90 bar,100 bar。

对原系统仿真曲线加以分析。将绞刀系统的模型建立完成后,对马达加载,模拟实际工况,负载输入信号与实际工作时的负载变化相似。由于绞刀系统所产生的液压冲击,就是负载的突变,故可以通过突然增大的力矩信号模拟压力冲击。由于绞刀实际工作时,土质硬度有所不同,负载变化频繁,导致作用在绞刀上的力矩也会有经常变化。当遇到较硬土质时,作用在马达上的力矩会突然增大,由于负载决定系统压力,所以绞刀部分的液压系统的压力会瞬间升高,系统会产生压力冲击,土质硬度越大,系统所产生的压力冲击就会越大,对泵的损害也会越大。得到各泵出口的压力曲线如图3a所示。

从图3b可以看出,蓄能器对绞刀系统的压力冲击有很好地吸收作用,但是由于蓄能器快速地吸收完高压油后,随着系统压力的降低,蓄能器又迅速的将油液释放出去,而油液在单向阀处停止,且越积越多, 但是压力值仍小于蓄能器值,这时油液又向蓄能器流动并发生压力冲击,形成频繁振荡。

图2 AMESim仿真模型图

图3 绞刀系统的仿真曲线

从图3c可以看出,当蓄能器吸收完冲击后系统频繁振荡是由于蓄能器释放液压油过快,所以应在蓄能器释放液压油时增大液阻,减缓液流的释放速度,可以将蓄能器的入口处安装单向节流阀。适当地调节节流阀开口大小来更好地减少系统存在的振荡问题。

把单向节流阀连接在囊式蓄能器的入口处,并对单向节流阀的开口加以合理调节,可以达到改善系统振荡的问题。当绞刀系统产生液压冲击时,液压油能够通过单向阀顺利进入蓄能器内部,而当绞刀系统压力减小时,由于节流阀开口的节流阻尼控制,液阻增加,振荡得到了很好的控制,压力波也得到了明显衰减。

泵出口压力最大值由179 bar减小到了143 bar,与正常工作压力110 bar计算,冲击峰值由69 bar减小到了33 bar,减小了53.2%,蓄能器吸收液压冲击效果显著。

4 绞刀系统的实验分析

实验是在绞吸式挖泥船港航浚5上进行的,针对绞刀系统工作时采集各泵压力曲线,通过分析压力曲线来找出减小挖泥船工作时产生的压力冲击。通过压力传感器对港航浚5的绞刀系统原系统与加完蓄能器的液压系统分别记录叶片泵的出口曲线。将实验取得的曲线与仿真后的曲线比较分析,验证理论分析和仿真结果的准确性。如图4a黑色曲线所示,各泵出口的仿真曲线和实验曲线。

图4 实验曲线与仿真曲线对比

图4a和图4b是原系统和依据原系统所建模型未改善前所得的压力曲线,比较图4a和4b可知,实验曲线显示,叶片泵出口压力最大值为177 bar,而仿真所得曲线压力最大值为179 bar,实验数据与仿真所得数据基本吻合,但是还是存在些许差异,主要是由于对绞刀系统建模时简化很多液压模型参数,所以仿真与实测数据存在差异。

从图4c和4d可以看出,对绞刀系统进行改善,实测最大压力值为145 bar,仿真所得压力最大值为143 bar,对比可得,实验数据与仿真所得数据基本吻合。

时下,简政并节制政府支出,无疑乃当务之急。发达国家的行政支出可能占财政支出的10%左右,中国大约在20%以上。这么高的行政支出是不是必要?是不是用得都合理?其实有很多不合理的地方。比如说,我们政府机构很臃肿,机构很多,好几套班子,领导干部一个正职,七八个、十来个副职,人浮于事。多年来未能解决,常常是精简了又膨胀,“庙多神多,香火钱多”,诸多政府支出不尽合理,压缩空间很大。

综上所述,对实验结果和仿真结果存在不同的原因加以分析,主要是因为:当对液压系统建模时,对好多液压模型参数模都进行了简化,如系统中油液压缩性、油液含气量、软管的压缩性等,导致仿真时与实际存在些许差异,这些需要进一步分析研究。

通过现场实验分析可得,在系统中安装蓄能器能很好地吸收由于土质等原因引起的压力冲击,并通过比较实验曲线和数据与第四章所得泵出口压力曲线和数据,验证了第四章仿真模型的正确性。

5 结论

应用AMESim软件对绞刀系统进行建模仿真。经对仿真和实验曲线分别分析可得出以下结论。

(1) 绞刀系统中安装蓄能器后,虽然绞刀系统压力最大值有所减小,但是系统振荡比较频繁,对系统仍有较大的损害。

(2) 在囊式蓄能器前安装单向节流阀,合理的调节节流阀开口的大小,不仅能有效地吸收液压冲击,而且能减小绞刀系统中存在振荡频繁的问题。

[1]赵航.蓄能器减小液压驱动系统液压冲击的试验研究[D]. 长安: 长安大学, 2006:8-15.

[2]陆超. 利用蓄能器减小液压冲击的仿真和实验研究[D]. 南京: 南京农业大学, 2010: 5-10

[3]JEONG K. Quantitative Analysis Flow inside the Accumulator of a Rotary Compressor[J]. International Journal of Refrigeration, 2003, 26(1): 321-327.

[4]权凌霄, 孔祥东, 高英杰, 等. 不考虑进口特性的蓄能器的吸收冲击理论及试验[J]. 机械工程学报, 2007,43(9): 28-32.

[5]刘亚波,成建平,姚平喜. 一种新型液压制动阀的原理与性能研究[J]. 液压与气动,2014,(10):103-106.

[6]缪雄辉,罗福胜,徐金云. 先导式换向阀的仿真与试验研究[J]. 液压与气动,2013,(12):55-57.