超声减摩技术及其在气动系统中的应用研究与展望

, , , ,

1.哈尔滨工业大学 气动技术中心, 黑龙江 哈尔滨 150080; 2. 长春工业大学 机电工程学院, 吉林 长春 130012)

引言

超声减摩,指由超声振动(通常20 kHz以上,微米级振幅)引起的摩擦副间摩擦力/摩擦系数减小的现象,成功地应用于加工、固液减摩,甚至是驱动系统中。近年来,气动领域也在研究超声减摩,以解决由摩擦力以及压缩气体的非线性带来的可控性相对较差的问题。本研究将介绍超声减摩技术的起源、发展及应用领域,并阐述其在气动系统中的应用研究与展望。

1 超声减摩技术的起源与发展

早在20世纪60年代,美国学者HD.Fridman就发现6~42 kHz的振动可以大幅度减小摩擦副间静摩擦力[1]。D.Godfrey于1967年研究了20 Hz、100 Hz、 500 Hz、1000 Hz的振动对金属—金属接触摩擦副在有、无润滑条件下摩擦力的影响[2]。

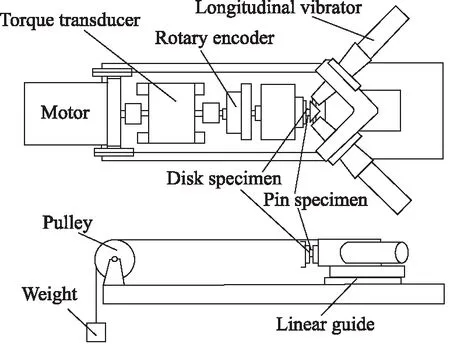

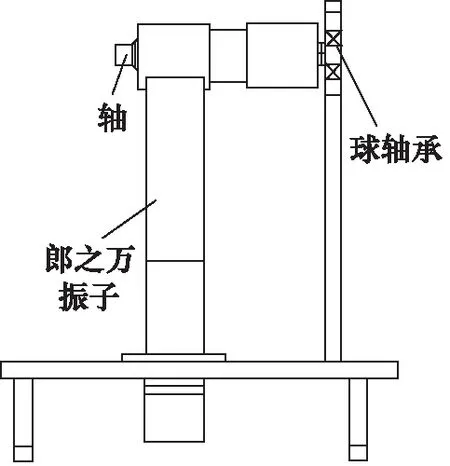

对超声减摩更为深入与广泛的研究始于20世纪的90年代。1996年,K.Adachi研究了超声振动的负载、振幅和相对运动速度对摩擦系数的影响[3]。其实验结果表明,加入超声振动后的摩擦力不足原摩擦力的十分之一,摩擦力是关于负载、振幅和相对运动速度的函数。在其它条件不变的情况下,摩擦力的大小与负载正相关;摩擦力随着振幅的减小而增加,当振幅很小时,摩擦力几乎为常值。摩擦力随着相对速度的增加而增加,到达一定值后趋于稳定。其实验装置如图1所示。

图1 K.Adachi超声波摩擦驱动装置简图

1998年,程光明等提出了超声振动使得接触面间接触时间减少从而降低平均摩擦力的理论,并以此作为超声减摩的原因。该研究认为当振子的振动频率使振子顶端和其上的物体在整个振动过程中不能保证同时接触时,上方物体有“腾空”现象。由于“腾空”阶段两者之间不接触,摩擦力趋于零,故平均摩擦力减小[4,5]。这也是超声减摩研究早期凭借经验论而被广泛认可的一种减摩机理。

2001年,W.Littmann等人研究了超声减摩的效果与滑块移动速度和滑块的振动速度比值的关系[6]。研究认为纵向超声振动速度方向与滑块运动速度方向平行时,其减摩的程度与滑块宏观移动速度和滑块所受超声驱动引起的振动速度的比值有关。比值越小,减摩越明显;比值越大,减摩越不明显。其理论与试验测试结果的曲线如图2所示。

图2 减摩比与速度比之间关系的理论与测试曲线

2004年,V.C.Kumar通过实验证明,不论加入的超声振动方向与滑动体之间相对运动方向平行或是垂直,所测摩擦力都大幅度减小,其减小值大于原摩擦力的80%[7]。同时,有、无超声振动时的摩擦力比值是振动速度峰值与平均滑动速度比值的函数。当试件间压力较大或振动的振幅偏大时,偏脆性的金属使偏塑性的金属颗粒滑落,导致接触区域的黏附力增大,从而使得减摩效果不如预期逐步增大,而出现摩擦力回升的现象。

同年,周铁英提出在超声振动下摩擦副间的摩擦力的显著减小是由惯性力和声悬浮力所致[8],超声振动振幅越大,频率越高,试样间预压力越小,超声振动减摩效果就越明显。这也为超声减摩的机理研究提出了一种新的方向。

2005年,常颖等人针对径向超声波轴承研究了其减摩机理,认为声辐射压和挤压气膜共同作用实现超声波轴承的悬浮与减摩[9]。超声换能器受到激励产生超声振动时,由于轴瓦与超声换能器紧密接触,因此将高频超声振动传给轴瓦,轴瓦的超声振动不但能产生声辐射压,还能使轴与轴瓦之间的气体产生挤压膜从而实现润滑。

2006年,M.A.Chowdhury做出振动频率与湿度对摩擦系数的影响研究[10]。2008年,该课题组又重点探讨了多种材料在不同的振动振幅下对摩擦系数的影响[11]。

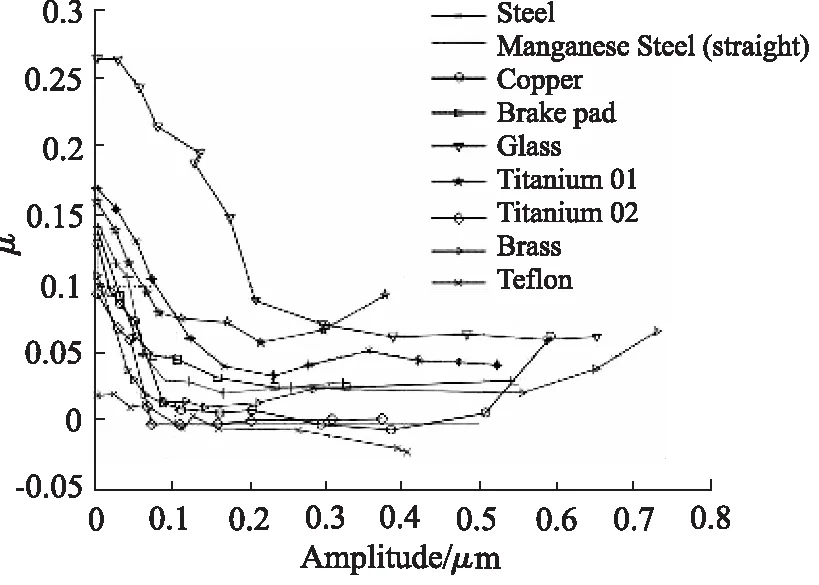

2010年,V.L.Popov对钢、黄铜、铜、钛、玻璃、铝、橡胶以及聚四氟乙烯与钢试件之间在超声振动下的摩擦特性进行了研究[12,13]。经试验,其摩擦系数与滑动速度、振幅大小的函数关系与基于简单库伦定律的理论模型相吻合。在20~60 nm振幅范围内,静摩擦力的减小十分显著,并处于对摩擦系数的可控范围。Popov对于部分摩擦材料在超声振动下摩擦系数增加的现象做出了相应解释,但本领域对此现象也持有不同的意见,例如从对振动本身的力测量以及试验条件与摩擦材料的选择等方面的分析。钢试样与九种材料在不同振幅下静摩擦系数的变化规律如图3所示。

图3 钢与九种材料静摩擦系数与超声振动振幅的关系

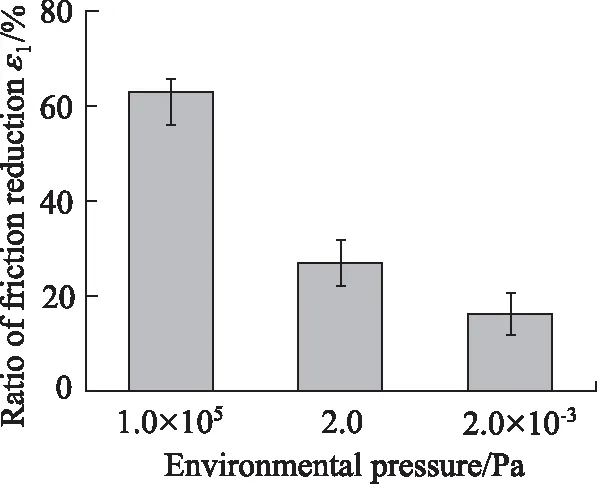

2010年,曲建俊研究了环境压力、超声振动的振幅、以及滑动速度对摩擦系数的影响[14],为苛刻环境下,如太空中超声电机或减摩机构的应用做出探索。其研究发现,环境压力从1个大气压到几近真空的 2×10-3Pa变化过程中,减摩现象越发不明显,如图4所示。此结果也从另一个角度说明了超声振动对空气的挤压作用为减摩带来的影响。

图4 环境压力对减摩效果的影响

2012年,P.Gutowski在Matlab-Simulink环境下建立并应用计算模型,提出了超声减摩研究领域被广泛承认的一项结论是错误的[15]。此项结论的内容是“只有当振动速度幅值大于相对运动物体滑动速度幅值时,超声减摩现象才会存在”。这也将为该领域在此问题的研究上带来新一轮的讨论。图5所示为四组不同速度幅值的振动对摩擦力的影响情况。

图5 四组振动速度幅值对摩擦力的影响

各国学者对超声减摩的研究主要集中在以下几个方面:① 超声振动的各参数(振幅、振速、频率等)对同一摩擦副摩擦力的影响规律研究;② 各种摩擦材料在同等超声振动条件下的减摩现象及其规律研究;③ 超声振动的减摩机理研究;④ 苛刻环境下超声减摩规律的研究;⑤ 将超声减摩现象应用于各领域的研究。以上学者的研究紧密围绕振动/超声振动对摩擦副的影响,但在减摩机理与摩擦规律的认识上也持有不同的观点,对一些重要问题没有定论。但是与此同时,在现有的超声减摩研究基础上,各国学者并没有停止将这种技术应用在各领域的一些关键问题中。

2 超声减摩技术的应用领域

超声减摩的应用范围,主要集中在加工、驱动、以及机械减摩中。

在超声加工的研究领域,1969年日本茨城大学的M.Kubota等人率先在金刚石刀具上加入了超声振动,实现了对硬质合金的深孔精密加工,得到更好的加工质量[16]。其后的1977年,英国A.I.Markov对多种硬质非金属材料的钻削和铣削在超声辅助下的切除率、刀具磨损等进行了研究[17]。1998年,清华大学孟永钢等研究了超声波在拔丝加工中的减摩降载作用[18]。超声振动的引入可以有效地降低拉拔力,超声波输出功率愈大,拉拔力的降低幅度愈大,在此项研究的工况范围内,最大可降低37%。2008年,T.Tawakoli利用超声辅助干磨对软质钢进行加工,如图6所示。在无切削液的条件下,超声振动使得干磨过程中的法向磨削力降低了60%~70%,切向磨削力降低了30%~50%,此项研究一定程度上改善了干磨过程中的发热、磨损、高耗能及切削效率低等问题[19]。2014年,R.Zhang将此项技术应用于工件表面微细结构的车削中[20]。超声振动有效的减小了摩擦力,同时,磨损也得到了改善。俄亥俄州立大学的S.Dong对22 kHz的超声振动给摩擦盘带来的磨损情况做了研究,其结果表明,摩擦力减小了62%,而磨损减小49%[21,22]。

图6 超声辅助磨削加工

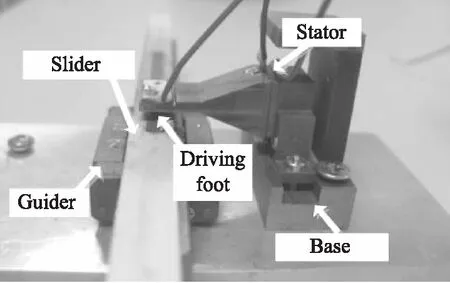

在摩擦驱动方面,南京航空航天大学X.Lu利用超声减摩作为一种“推—拉”驱动方式中减小摩擦的方法[23]。图7所示为其试验台。

图7 利用超声减摩驱动的应用研究

在各种存在摩擦的机械结构中,诸多学者利用超声减摩原理做出了相应尝试。吉林大学曾平等设计了一种超声波径向支撑轴承结构[9, 24],如图8所示。她从理论上验证了轴承工作状态下存在气模润滑,试验测定了超神波轴承的摩擦因数,摩擦因数为深沟球轴承的10%。

图8 超声波径向支撑轴承结构示意图

日本静冈大学S.Hashim将超声振动应用于改善滚珠轴承的直线运动定位精度上[25]。实验现象表明,最大位移误差减小了约40%,平均误差减小26%。

图9 S.Hashim滚珠轴承装置示意图

东京大学Y.Matsuura利用超声振动减小摩擦转矩提高了电磁旋转黏度计的测量精度[26]。如图10所示。

以上是超声减摩的一些典型应用,这项减摩技术具有维护方便,集成度高、润滑条件可控性强等优点,因此在各领域中的发展前景较为广阔。

图10 利用超声减摩设计的电磁旋转黏度计

3 超声减摩在气动系统中的应用研究

气动系统中的摩擦问题一直以来都是本领域的研究热点之一。气体的可压缩性与摩擦力等较强非线性因素的存在使得气动伺服中的位置精度及力控制变得更加复杂。国内外学者对于减小不同环境条件下的摩擦力采取了一系列有针对性的措施。如颤振补偿[27]、气浮轴承结构气缸[28,29]、气液联控[30]、旋转电机颤振[31]、微型PDMS唇形圈[32,33]、纳米颗粒润滑油[34]、间隙密封与表面张力的混合密封[35]、混合磁流体密封[36]、“多叶型”密封圈[37]以及多种密封圈涂层技术等。

以上方法都能够在相应的应用场合为减小气动执行器的摩擦力、改善摩擦特性发挥重要的作用。然而,超声减摩技术在各领域中的成功应用自然地激发起气动领域学者对它的兴趣。将此种减摩方式应用于气动执行器中,将为改善气动系统中粘滑摩擦力特性提供一种新的思路。

根据已有文献资料,哈尔滨工业大学气动技术中心、台湾高雄第一科技大学及德国汉诺威大学是较早对气动执行器在超声振动下的摩擦特性做出研究的单位。近年来通过对气动密封材料摩擦副(各类橡胶与金属)在超声振动下的摩擦特性做出实验研究与机理分析,并对多款自主设计的整合了压电元件的原理验证性气缸样机进行试验与调试,初步取得了一些成果。

3.1 超声振动对气动密封材料的摩擦特性影响研究

为探索将超声振动应用于气动系统减摩的可行性,图11所示为研究气缸中主要摩擦副(丁腈橡胶与铝合金)在超声振动下的摩擦特性试验台[38,39]。此研究表明橡胶与金属之间的超声减摩现象是存在的,将超声振动应用于气缸减摩具备可行性。

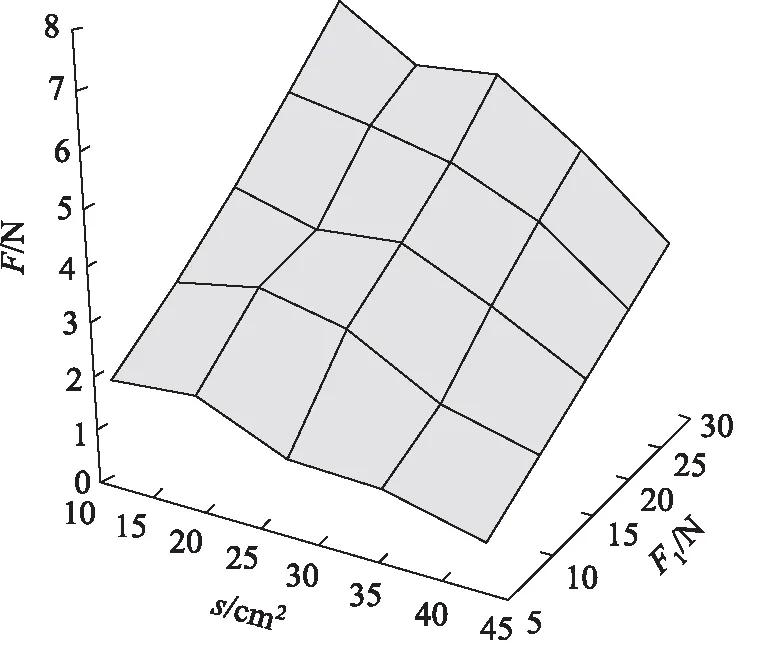

在谐振频率f0=32.36 kHz,激励电压峰峰值Vp-p=300 V, 振幅A=0.43 μm的超声振动下, 橡胶的最大静摩擦力变化情况如图12所示。在橡胶面积一定,仅仅改变法向压力时,最大静摩擦力随法向压力的增大而增大,且与常态下相似,具备较好的线性。在法向压力一定时,随着橡胶面积的增大,最大静摩擦力呈现递减趋势,且法向压力越大最大静摩擦力减小越快。橡胶-铝合金这对摩擦副在处于超声振动时的最大静摩擦力与没有施加超声振动时的常态情况相比,存在不同程度的减少,最大减小为原来的23.1%。

图11 平面摩擦副超声减摩试验台照片

图12 超声振动下橡胶-铝合金摩擦副最大静摩擦力F与其面积s和法向压力F1间的关系曲线

3.2 超声振动对气缸的摩擦特性影响的典型研究

气缸摩擦力主要产生于各动密封橡胶圈与活塞杆及缸筒之间的相对运动。以下介绍几种典型的把超声振动以不同的位置和方向加载于气缸从而降低气缸摩擦力的研究。

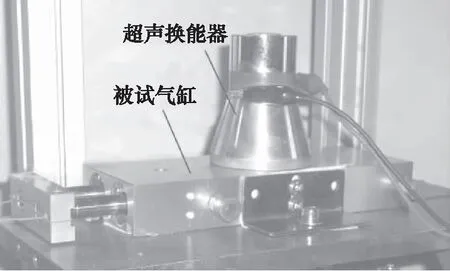

文献[40]、[41]研究了振动方向垂直于气缸轴向条件下气缸静摩擦力的特性。将超声换能器紧固于双联气缸的缸筒外壁,研究换能器的振动频率和振幅对气缸的摩擦力特性的影响。实验装置如图13所示。

图13 振动方向垂直于气缸轴向条件下气缸的静摩擦力测试试验台

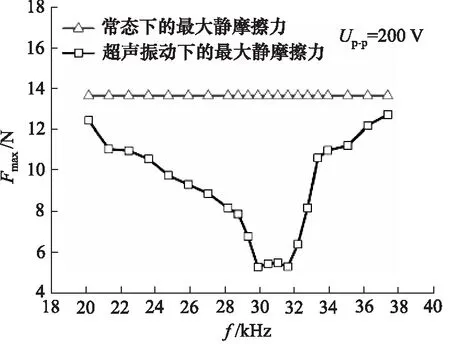

如图14所示,超声换能器的振动频率从20 kHz到37 kHz的范围内变化,气缸最大静摩擦力先减小后增大。在包含谐振频率点的30 kHz~32 kHz的振动频率范围内,减摩效果显著,气缸的最大静摩擦力最大可以减小至常态下摩擦力的38.9%。

图14 振动频率对最大静摩擦力的影响

当气缸的高压腔压力为0.2 MPa时,使换能器工作在频率为31.65 kHz的谐振状态下,研究激励电压对最大静摩擦力的影响,测试结果如图15所示。超声振动下的气缸最大静摩擦力随着激励电压的增大呈现降低的趋势。在激励电压的峰峰值为200 V时,最大静摩擦力达到最小值5.32 N,低于常态下的13.69 N,即减小为常态下摩擦力的38.9%。可见,在一定激励电压范围内,气缸的减摩效果随着电压的升高而越发显著。

图15 激励电压对最大静摩擦力的影响

文献[42]研究了将超声振动施加于沿气缸轴向的缸筒外壁条件下气缸静摩擦力特性。通过将气缸连接超声换能器的方式改造商用成品气缸,设计成沿轴向纵向振动模态的超声减摩气缸。下图为其样机照片及沿轴向纵振的模态图示。

图16 样机照片及沿轴向纵振的模态图示

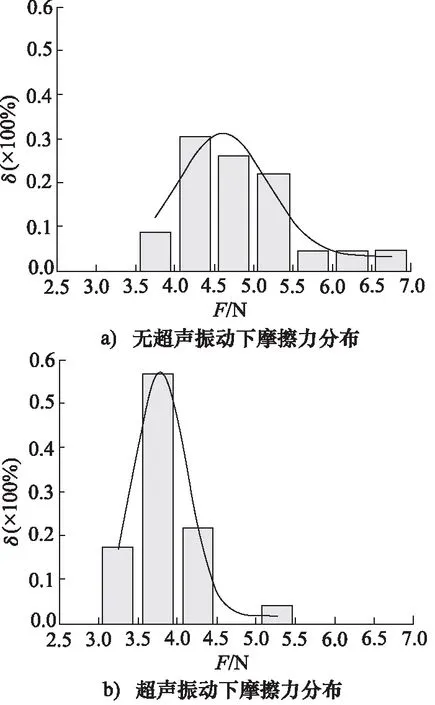

由橡胶材料摩擦力的特点可知,气缸摩擦力的重复测量精度较低,因此此项研究做了对气缸摩擦力分布特性的工作。下面分别给出在常态和超声振动下25次静摩擦力的测量结果分布图(横轴为静摩擦力)。如图17所示,无论是否加入超声振动,摩擦力分布都呈现正态分布的规律。在常温常压下为气缸通入电压150 V、频率32.5 kHz的正弦信号后,正态分布图向左平移,即气缸的摩擦力平均值降低,由无振动时的4.5 N 降低为3.5 N左右。同时,超声振动的引入使气缸摩擦力的分布更加集中,即方差变小,摩擦力的稳定性与试验的可重复度提高,不确定性降低。

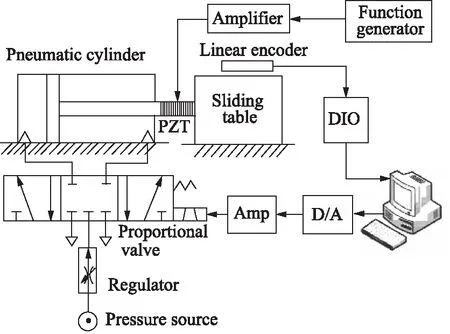

文献[43]通过在气缸活塞杆一端加入压电装置,利用超声振动的颤振效应有效地提高了气缸的定位精度。其实验装置简图如图18所示。

文献[44]在尝试将超声振动加到气缸活塞的研究过程中,通过建立对等的电路转换模型确定密封材料的阻尼。图19为其得到的谐振条件下超声换能器上各位置对应的最大导纳的仿真与测量值。

文献[45]研究了弯曲振动模态下气缸动、静摩擦力特性。将压电堆整合至气缸缸筒外壁中, 实现了一种基于一阶弯振模态的低摩擦气缸。摩擦力测试中,只需为压电堆输入5 V电压的振动信号,即可将摩擦力减小到原摩擦力的一半以下。图20为其样机照片。

图17 有/无超声振动时气缸摩擦力的分布规律

图18 气缸精密定位装置

图19 超声换能器各位置对应的最大导纳的仿真与测量值

图20 基于弯曲振动模态的低摩擦气缸样机

为探讨超声振动对气缸内摩擦力的影响,搭建了如图21所示的气缸摩擦力测试平台。音圈电机驱动气缸缸筒沿轴向往复运动,气缸的动摩擦力信号通过与活塞杆连接的力传感器采集。

图21 气缸摩擦力测试平台

使音圈电机输出往复运动的行程从零开始缓慢增大。可以看到气缸缸筒与活塞之间的相对位移从无到有,并不断增加,期间经历静摩擦、过渡部分、和动摩擦三个过程。与此同时,摩擦力也从零开始缓慢增加其幅值,直至静摩擦完全转换成动摩擦时输出稳定变化的周期性摩擦力。在没有超声振动的条件下,气缸活塞在往复运动过程中切换速度方向时,存在明显的由静、动摩擦力转换带来的摩擦力凸峰,且此凸峰的峰-峰值在1.5 N以上,如图22a所示。

当加入振动以后,摩擦力的数值明显减小,同时,摩擦力凸峰消失,静、动摩擦力转换过渡得十分平滑,如图22b所示。因此可以得到超声振动使得此气缸摩擦力特性大幅度改善的结论。

为探讨超声振动振幅对气缸摩擦力的影响,定义摩擦比概念,即超声振动下摩擦力与无振动条件时摩擦力的比值。由图23所示,不论气缸工作于干摩擦条件下还是有润滑油存在,摩擦比均随着振幅的增大而减小。因此,在一定范围内,增大超声振动的振幅或使气缸工作于其谐振频率下有助于改善气缸摩擦力特性。

图22 气缸的位移及摩擦力曲线

图23 试验中气缸摩擦力与超声振动振幅的关系

通过对超声振动条件下橡胶-金属摩擦副及各模态下超声振动对气缸摩擦力特性的影响研究,我们可以看到:超声振动可以大幅度改善气动系统摩擦力的特性。

4 超声减摩在气动系统中的应用展望

气动执行器在工业生产中大范围应用的同时也对其成本、能耗、定位精度及可靠性等提出更高的要求。超声减摩技术在气动研究领域中的提出为解决长期以来困扰气动领域学者的关键问题提供了一种全新的思路与解决方案。因此,对其结构的优化、成本的控制,以及应用范围与前景的把握等就成为我们进一步需要思考的问题。

用成本与能耗更低的压电片替代压电叠堆,并将之与气缸整合,成为高度集成化的超声减摩气缸将是未来的发展趋势之一。通过对振动条件下不同摩擦副间摩擦特性的研究发现,摩擦力的减小并不需要受迫振动提供很大的能量,一个小于1微米甚至几十纳米振幅的微振动即可使摩擦力大幅度减小。因此,对施振机构(压电片、压电叠堆等)的选择与优化还存在一定空间。如图24所示气缸结构,将压电片整合到气缸缸筒、活塞杆、甚至活塞等结构上,同时利用各种振动模态或多模态耦合的振动模式作用于气动系统的摩擦副中,都将是对超声减摩气缸的优化手段。

图24 超声减摩气缸方案

利用超声振动的减摩效应改变螺纹机构的自锁条件,并将其应用于与气动相关的新型定位机构中将是未来的研究热点之一。采用新型工作原理的螺旋式超声解锁与速度控制机构,并将其应用到气动控制系统中,可以有效地改善气动系统的定位精度与速度控制能力[46]。与传统气动系统中采用机械锁紧的定位方式相比,带有超声运动控制机构的新型气动控制系统可以获得更高的定位精度。

将超声减摩应用于气动滑阀结构中,解决因摩擦力带来的死区问题。由于气动滑阀静态摩擦力的存在,使得阀芯通过中位附近时,执行机构将有一段时间不能响应指令信号,即存在一定的中位死区。此时一个微幅的振动将使阀芯处于更容易发生动、静转换的不稳定状态。利用超声振动减小滑阀的最大静摩擦力,从而提高气动阀的性能指标,将有望成为本领域学者值得探索的课题。

超声振动对粘滑摩擦力的控制和气动系统稳定性的改善作用已被证明。将来的研究将主要集中于与减小气动执行器或气动阀的摩擦、磨损相关的结构优化、能耗优化、摩擦磨损以及与气动耦合影响等方面的研究。

5 结论

本研究从超声减摩技术的起源与发展入手,对其应用领域给予阐述,通过介绍橡胶-金属摩擦副在超声振动下的摩擦力特性研究引出不同振动参数条件对气缸摩擦力的影响。随着气动技术与相关学科的进步,超声减摩技术必将通过大幅改善系统的性能而得到更加广泛的重视与长足的发展。此种减摩方式较高的科学研究价值与广阔的应用前景不容低估。

参考文献:

[1]FRIDMAN HD, LEVESQUE P. Reduction of Static Friction by Sonic Vibrations [J]. Journal of Applied Physics,1959,(30):1572-1575.

[2]GODFREY D. Vibration Reduces Metal to Metal Contact and Causes an Apparent Reduction in Friction [J]. ASLE Transactions,1967,(10):183-192.

[3]ADACHI K, KATO K, SASATANI Y. The Micro-mechanism of Friction Drive With Ultrasonic Wave [J]. Wear,1996,(194):137-142.

[4]程光明, 邱晓阳. 超声振动减摩现象的研究 [J]. 压电与声光, 1998,(20):322-325.

[5]周铁英, 刘勇, 袁世明,等.声悬浮对超声振动减摩的影响[C]//2002年全国声学学术会议论文集.桂林:中国声学学会,2002:247-248.

[6]LITTMANN W, STORCK H, WALLASCHEK J. Sliding Friction in the Presence of Ultrasonic Oscillations: Superposition of Longitudinal Oscillations [J]. Archive of Applied Mechanics, 2001,(71):549-554.

[7]KUMAR V, HUTCHINGS I. Reduction of the Sliding Friction of Metals by the Application of Longitudinal or Transverse Ultrasonic Vibration [J]. Tribology International, 2004,(37):833-840.

[8]周铁英, 刘勇, 袁世明,等. 声悬浮对超声减摩的影响 [J]. 声学学报, 2004,(29):111-114.

[9]常颖.超声波轴承悬浮与减摩作用机理及基础实验研究 [D].长春:吉林大学,2005.

[10]CHOWDHURY MA, HELALI MM. The Effect of Frequency of Vibration and Humidity on the Coefficient of Friction [J]. Tribology International, 2006,(39):958-962.

[11]CHOWDHURY MA, HELALI M. The Effect of Amplitude of Vibration on the Coefficient of Friction for Different Materials [J]. Tribology International, 2008,(41):307-314.

[12]TEIDELT E, STARCEVIC J, POPOV VL. Influence of Ultrasonic Oscillation on Static and Sliding Friction [J]. Tribology Letters, 2012,(48):51-62.

[13]POPOV VL, STARCEVIC J, FILIPPOV AE. Influence of Ultrasonic In-plane Oscillations on Static and Sliding Friction and Intrinsic Length Scale of Dry Friction Processes [J]. Tribology Letters, 2010,(39):25-30.

[14]QU J-j, ZHOU N-n, WANG Y-l. Experimental Study of Air Squeeze Effect on High-frequency Friction contact [J]. Tribology International, 2010,(43):2190-2195.

[15]GUTOWSKI P, LEUS M. The Effect of Longitudinal Tangential Vibrations on Friction and Driving Forces in Sliding Motion [J]. Tribology International, 2012,(55):108-118.

[16]KUBOTA M. Ultrasonic Machining and Ultrasonic Electrolytic Machining with a Diamond Impregnated Tool [J]. Bull Jpn Soc Precis Eng,1969,(3):89-90.

[17]MARKOV AI, LVKIN EI, USTINOV ID. Ultrasonic Drilling and Milling of Hard Non-metallic Materials with Diamond Tools [J]. Mach Tool,1977,(48):45-47.

[18]孟永钢, 刘新忠.超声波在拔丝加工中减摩降载作用的研究 [J]. 清华大学学报:自然科学版,1998,(38):28-32.

[19]TAWAKOLI T, AZARHOUSHANG B. Influence of Ultrasonic Vibrations on Dry Grinding of Soft Steel [J]. International Journal of Machine Tools and Manufacture,2008,(48):1585-1591.

[20]ZHANG R, STEINERT P, SCHUBERT A. Microstructuring of Surfaces by Two-stage Vibration-assisted Turning [C]//6th Cirp International Conference on High Performance Cutting (HPC2014). California: 2014:136-141.

[21]DONG S, DAPINO MJ. Wear Reduction Through Piezoelectrically-assisted Ultrasonic Lubrication[C]//ASME 2013 Conference on Smart Materials, Adaptive Structures and Intelligent Systems: American Society of Mechanical Engineers. Snowbird: 2013,V001T001A019.

[22]DONG S, DAPINO MJ. Model for Friction and Wear Reduction Through Piezoelectrically-assisted Ultrasonic Lubrication [C]//SPIE Smart Structures and Materials+Nondestructive Evaluation and Health Monitoring: International Society for Optics and Photonics. San Diego:2014,90590C-90512.

[23]LU X, HU J, ZHANG Q, et al. An Ultrasonic Driving Principle Using Friction Reduction [J]. Sensors and Actuators A: Physical, 2013,(199):187-193.

[24]曾平, 曹永昌, 程光明,等.超声波轴承减摩机制分析 [J]. 润滑与密封,2006:18-21.

[25]SYAMSUL H, OIWA T, TANAKA T, et al. Positioning Error Improvement Based on Ultrasonic Oscillation for a Linear Motion Rolling Bearing During Sinusoidal Motion [J]. Precis Eng-J Int Soc Precis Eng Nanotechnol, 2014,(38):617-627.

[26]MATSUURA Y, HIRANO T, SAKAI K. Friction Torque Reduction by Ultrasonic Vibration and Its Application to Electromagnetically Spinning Viscometer [J]. Japanese Journal of Applied Physics,2014,(53):07KC12.

[27]ARAKI K. Parasitic Oscillations of a Pneumatic Servo Caused by an Uneven-underlap Four-way Valve [J]. Trans Soc Instrum Control Eng, 1975,(11):310-315.

[28]GUTKNECHT WH. Air Bearing Piston and Cylinder Assembly [P]. USA: 251904, Jun. 12, 1990.

[29]JANG J-S, BYUN J-H. A Method of Accurate Position Control with a Pneumatic Cylinder Driving Apparatus [J]. Journal of Mechanical Science and Technology, 2006,(20):993-1001.

[30]许宏, 吴盛林. 气液联动与气液联控 [J]. 机械工程学报,2001,(37):92-95.

[31]OWEN WS, CROFT EA. The Reduction of Stick-slip Friction in Hydraulic Actuators [J]. IEEE-ASME Transactions on Mechatronics, 2003,(8):362-371.

[32]DE Volder M, CEYSSENS F, REYNAERTS D, et al. A PDMS Lipseal for Hydraulic and Pneumatic Microactuators [J]. Journal of Micromechanics and Microengineering, 2007,(17):1232.

[33]DEVolder M, REYNAERTS D. Pneumatic and Hydraulic Microactuators: a Review [J]. Journal of Micromechanics and Microengineering, 2010,(20):1-18

[34]CHANG H, LAN C-W. Tribological Properties for Long Stroke Cylinder Using Nano-lubricants [J]. Journal of the Chinese Society of Mechanical Engineers, 2008,(29):503-508.

[35]DE Volder MF, REYNAERTS D. A hybrid Surface Tension Seal for Pneumatic and Hydraulic Microactuators [J]. Microsystem Technologies, 2009,(15):739-744.

[36]DEVolder M, REYNAERTS D. Development of a Hybrid Ferrofluid Seal Technology for Miniature Pneumatic and Hydraulic Actuators [J]. Sensors and Actuators A: Physical, 2009,(152):234-240.

[37]BELFORTE G, CONTE M, MAZZA L. Low Friction Multi-lobed Seal for Pneumatic Actuators [J]. Wear, 2014,(320):7-15.

[38]TING-HAI C, HAN G, GANG B. Influence of Ultrasonic Vibrations on the Static Friction Characteristics of a Rubber/Aluminum Couple [J]. Chinese Physics Letters, 2011,(28):124-301.

[39]HAN G, YANSONG G, GANG B, et al. Influence of Vibrated Area and Normal Force on Friction Reduction Ratio Between NBR/aluminum Couple [J]. Tribology International, 2015,(82):95-100.

[40]TINGHAI C, HAN G, GANG B, et al. Influence of Ultrasonic Oscillations on Static Friction Characteristics of Pneumatic Cylinder [C]//Fluid Power and Mechatronics (FPM). Beijing: 2011:160-163.

[41]HAN G, TINGHAI C, GANG B, et al. Research on Pneumatic Cylinder Static Friction and Ultimate Displacement Upon Ultrasonic Vibrations [C]//Proceedings of the 2012 Third International Conference on Mechanic Automation and Control Engineering. Baotou:IEEE Computer Society; 2012:2600-2604.

[42]肖承丰. 基于超声减摩原理的新型低摩擦气缸研制 [D]. 哈尔滨:哈尔滨工业大学,2013.

[43]LIU Y-T, CHANG K-M, LEE H-R. Study of a Precision Pneumatic Positioning Device Using PZT Dither [J]. Journal ref: International Journal of Automation Technology,2011,(5):780-785.

[44]PHAM. TM TJ. Ultrasonic Friction Reduction in Sealing Contacts: Characterization and Reaction of System at Loading Positions[C]//Proceedings of 10th International Workshop on Piezoelectric Materials and Applications and 8th Energy Harvesting Workshop. Hannover:2013:81-83.

[45]HAN G, TINGHAI C, GANG B, et al. Ultrasonic Vibration Friction Reduction in Pneumatic Actuators [C]//Actuator 2014 International Conference and Exhibition on New Actuators and Drive Systems. Bremen: 2015. P46-601-605.