基于VL Motion和AMESim的液压六自由度平台联合仿真及试验研究

, , ,

大连海事大学 交通运输装备与海洋工程学院, 辽宁 大连 116026)

引言

液压六自由度空间并联机构具有结构刚度大、承载能力强、位置精度高、响应快等优点,目前在飞机、车辆、船舶模拟器以及并联机床等方面得到了广泛应用。但受该机构的非线性因素以及强耦合性特点的限制,机构和控制系统的设计成为难点。动力学分析和液压系统研究是机构设计及控制的基础,其模型的准确性会直接影响系统的设计和控制效果。

目前六自由度并联机构动力学模型主要有Newton-Euler法[1]、Lagrange法、Kane法[2]等。以数学建模的方式对六自由度并联机构进行动力学分析有以下主要问题[3]:

1) 在利用这些方法对六自由度运动平台进行动力学建模过程中,通常假设为大负载的工况,从而对支路的惯量进行简化;

2) 动力学建模过程复杂,建立数学模型的表达式一般不易求解;

3) 模型系统与实际系统的参数仍有一定差异,动力学模型很难准确模拟实际系统动态特性。

针对以上问题,近年来许多学者提出一种多刚体系统联合仿真的方法对六自由度并联机构进行研究。李强采用AMESim对液压部分建模,采用Simulink对机构动力学部分进行数学建模,得出了系统完整的非线性动力学模型,通过联合仿真研究了平台低速特性[4]。王伟等采用AMESim和SimMechanics分别对液压部分以及平台机构动力学部分建模,通过软件接口建立联合仿真的模型,研究了平台的耦合特性[5]。这两种建模方法中,各零件的质量和惯量等属性为设计值,与实际值有差距,会在一定程度上影响建模精度。其次,采用数学建模或者用SimMechanics搭建动力学模型,模型在仿真过程中三维动画展示效果欠佳。

针对以上问题,近年 ADAMS被广泛运用到六自由度平台建模中。本研究提出基于Virtual. Lab和AMESim的六自由度平台联合仿真建模方法。由于Virtual. Lab与AMESim都为同一公司的产品,软件之间的接口完善,操作简单易行。

本研究考虑六自由度并联机构各支路的全部惯量,采用Virtual. Lab Motion进行动力学建模。采用AMESim建立相应的液压系统模型和控制程序,通过软件接口进行联合仿真。最后通过仿真与试验对比验证了模型的准确性。

1 平台机构及动力学建模

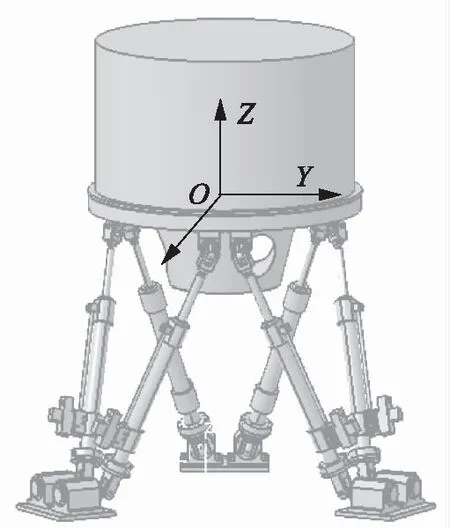

在Virtual. Lab Motion中的Catia建模环境中建立六自由度平台的机械结构,如图1所示。主要包括上平台、虎克铰、销轴、六套伺服驱动缸以及负载,并对其赋予相应的质量与惯量属性。其次,定义各运动部件之间的运动副和装配关系。其中,下虎克铰组成的下平台为固定副,与大地相连;负载与上平台表面固定连接;销轴与铰座和伺服驱动器之间都为旋转副;活塞杆与液压缸之间的运动副为圆柱副。

最后,为Virtual. Lab Motion中的平台模型创建输入输出控制点。机构模型直接与液压系统模型通讯,机构模型得到液压系统输出的液压力,计算后输出活塞杆的位移、速度给液压系统。六自由度平台的每一套伺服驱动器有位移、速度两个输出控制点和一个力输入控制点。

图1 六自由度平台机构模型

2 电液伺服系统及控制系统建模

2.1 电液伺服系统建模

六自由度平台液压系统由6组阀控非对称液压缸构成,为避免液压缸活塞杆运动方向变化时两腔压力突变[6-8],这里采用非对称阀代替对称阀控制液压缸运动。

所谓非对称阀,就是该电液伺服阀进出液压油的节流窗口面积梯度不相等,即:

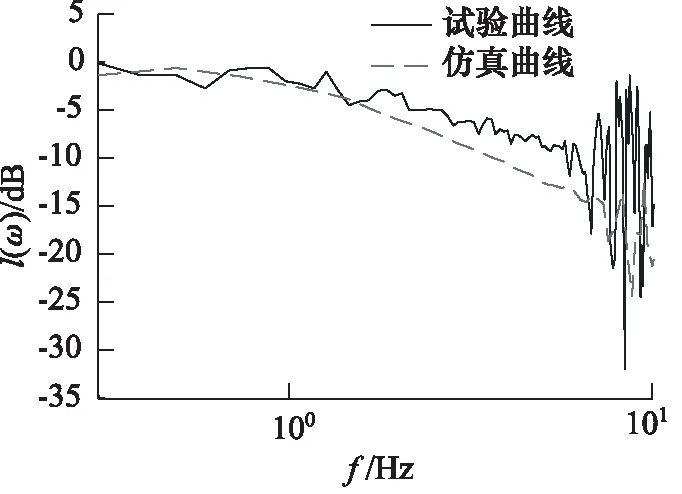

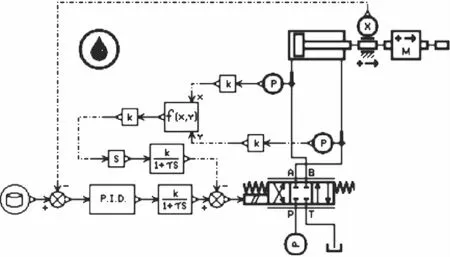

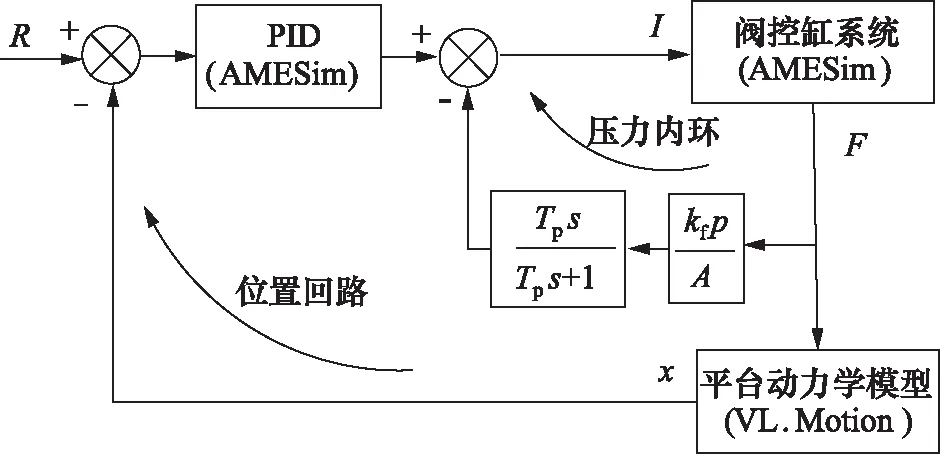

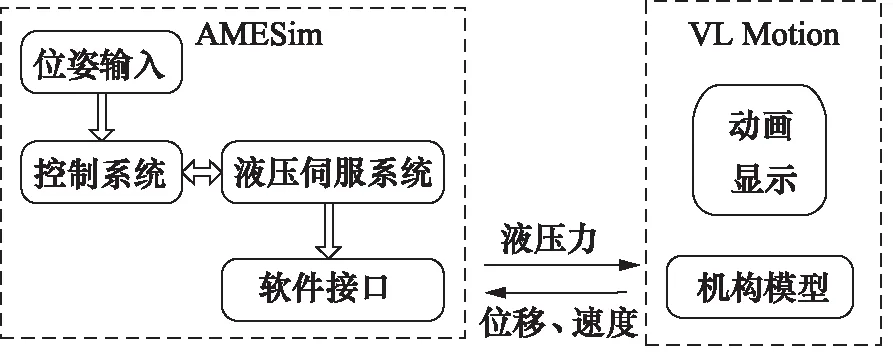

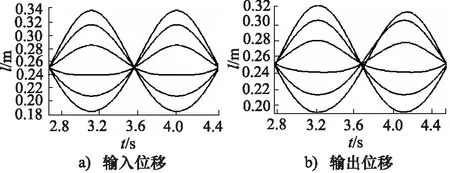

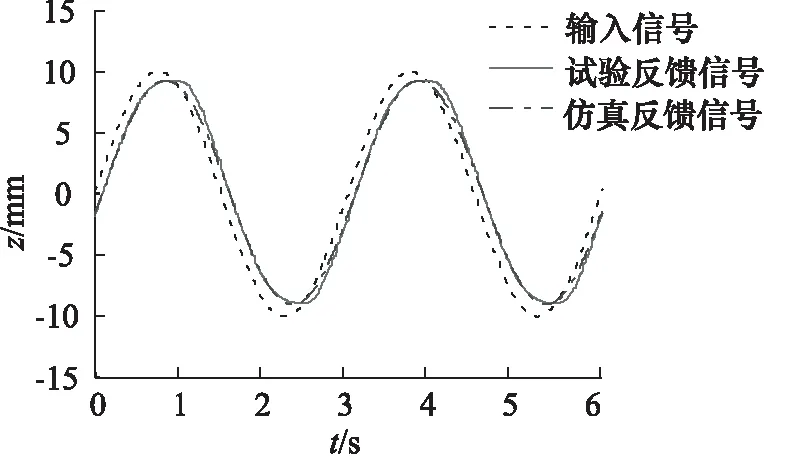

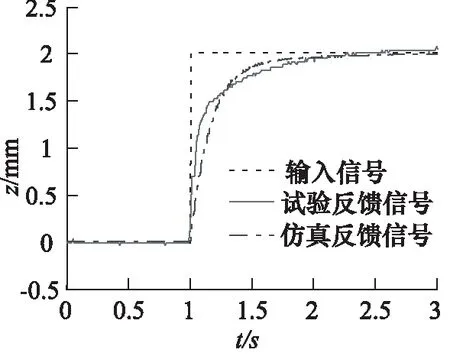

ω2/ω1=n(0 式中,ω1为伺服阀与液压缸无杆腔相连的节流窗口面积梯度;ω2为伺服阀与液压缸有杆腔相连的节流窗口面积梯度。 对于非对称液压缸: A1/A2=m(0 式中,A1为液压缸有杆腔的有效面积;A2为液压缸无杆腔的有效面积。 当m=n时,活塞杆运动方向变化,液压缸两腔压力突变降为零。为提高六自由度平台运动的平滑性,这里采用非对称伺服阀控制匹配的非对称液压缸运动。 为了对六自由度运动平台液压系统详细建模本研究采用AMESim机电专业仿真及设计软件。由于平台结构具有对称性,由6组参数相同的阀控非对称液压缸构成,单支路液压系统的性能对整个平台的动态特性影响非常关键。在AMESim中对单支路液压系统进行详细建模,该模型主要有液压系统、位姿输入、控制模块等组成,如图2所示,系统主要参数设置如表1。 图2 AMESim中单支路液压系统模型 参数(单位)数值单缸负载质量M/kg350供油压力ps/MPa14无杆腔活塞直径D/mm80有杆腔活塞直径d/mm56伺服阀面积梯度比n0.51活塞杆最大位移L/m±0.25油液有效体积弹性模量βe/MPa690 六自由度平台控制算法是以位姿反解所得单缸位移闭环为主控制环,系统运行中负载压力为内环控制环组成的混合控制方法,如图3所示。 图3 联合仿真控制原理图 采用动压反馈的目的是提高系统的阻尼比。负载压力随系统动态变化,当系统振动加剧时,负载压力也增大。将负载压力反馈到伺服阀输入端,可以相应减少输入系统的流量,从而使系统的振动减弱,起到增加系统阻尼的作用。 内环动压反馈传递函数为: 其中,kfp压力内环增益,pL为负载压降。 公式中1/Tp越小,阻尼性越好,但干扰力引起的误差增大,一般在改善输入响应与干扰响应之间折中取: 对于非对称阀控制非对称缸的液压系统: 其中,ωh为系统的液压固有频率,m=A2/A1;Vt为液压缸受压容积。 本研究中,机构、液压系统和控制系统之间的变量交换如图4所示。AMESim中液压系统输出信号为活塞杆的液压驱动力,同时接收机构反馈回来的油缸位移、速度等参数;VL Motion中的机构模型则将得到液压驱动力施加在对应的活塞杆上,经机构模型计算后输出活塞杆的位移、速度;AMESim中的控制系统根据得到油缸位移以及负载压力两个参数,输出伺服阀控制信号,控制液压伺服系统完成预期的运动规律,从而实现整体的无缝连接。图5为平台沿y轴平移运动仿真结果,平台的运动规律为y=0.2sin(0.56πt)。图5a为各缸的输入位移曲线,图5b为各缸的输出位移曲线,两者相符,联合仿真模型初步完成。 图4 液压和机构变量交换 图5 各缸位移曲线 本研究建立了液压六自由度并联机构完整的联合仿真模型,为验证模型的正确性,将仿真与试验进行对比。上平台与负载总质量约为2 t,平台初始时刻六条液压缸皆伸出行程的一半距离。 联合仿真模型以AMESim作为主平台,为平台输入六个液压缸位置信号控制平台运动。以下仿真与试验针对平台Z方向的动态性能进行分析。 1) 正弦曲线跟随特性 在AMESim中输入平台Z向平动的运动规律:z=0.01 sin(2πft),f=0.32 Hz。图6是试验与仿真平台Z向位移对比曲线,图中试验信号与仿真信号基本重合,可以看出联合仿真的模型与实际系统对正弦信号的跟随特性都很好。 图6 平台正弦响应曲线 2) 阶跃响应 输入平台的Z向位移信号为幅值为2 mm的阶跃信号,从图7可以看出,模型与实际系统阶跃响应的上升时间约为0.8 s。 图7 阶跃响应曲线 3) 系统幅频特性 图8为联合仿真模型与试验验系统Z向平移运动的幅频特性曲线,仿真与试验曲线相符,系统频宽约为3 Hz。 本研究采用VL Motion对机构动力学部分建模,采用AMESim对液压和控制系统建模,两个软件的联合实现了六自由度平台的机电液控联合仿真。通过与实际系统试验对比,验证了联合仿真模型的正确性。该模型可以用于研究六自由度平台的耦合特性,参数优化,也可以用于提出并检验平台的设计指标等。 图8 Z向平移运动幅频特性 与传统采用数学方式对平台动力学建模相比,这种建模方式更简单且直观。由于将系统分为机械、液压以及控制三个部分分别建模,系统建模过程可以模块化分割,在复杂机电液系统设计中充分发挥了多个软件平台的优势,大大提高了建模的效率,适用于大多数机电液一体化系统。 参考文献: [1]DASGUPTA B, MRUTHYUNJAYA T S. Colsed-form Dynamic Equations of the General Stewart Platform Through the Newton-euler Approach[J]. Mech. Mach. Theory,1998, 33(7): 993-1012. [2]LIU M, LI C, et al. Dynamics Analysis of the Gough-stewart Platform Manipulator[J]. IEEE Transactions on Robotics and Automation, 2000, 16(1): 94-98. [3]XIONG Hai-guo, HUANG Qi-tao, MA Jian-ming, et al. Proceedings of the 2009 IEEE International Conference on Mechatronics and Automation[C]. Changchun,China: IEEE, 2009. [4]李强. 并联电液伺服六自由度平台系统低速运动研究[D]. 杭州:浙江大学, 2008. [5]王伟,谢海波,傅新,等. 大型液压Stewart平台动态耦合特性[J]. 机械工程学报,2007, 43(9): 12-15. [6]李洪人,王栋梁,李春萍. 非对称缸电液伺服系统的静态特性分析[J]. 机械工程学报,2003, 39(2):18-22. [7]张业建,李洪人. 非对称缸系统液压缸两腔压力特性的研究[J]. 机床与液压,2000,(5):63-64. [8]李洪人,关广丰,郭洪波,等. 考虑阀口误差的阀控非对称液压缸系统建模、仿真与试验[J]. 机械工程学报,2007, 43(9): 33-39.

2.2 平台控制系统建模

3 联合仿真接口

4 仿真与试验结果分析

5 结论