工艺参数对铝合金微槽道挤压成形的影响

陈泽中, 李文传, 李 响, 李 鑫

(上海理工大学 材料科学与工程学院,上海 200093)

随着半导体的不断发展,电子元件得到了越来越广泛的应用。而随着电子元件体型越做越小,其中能耗增大和散热困难已成为核心问题[1]。有研究表明,一些军事用途的电子器件,每平方厘米每秒产生1 kJ的热量,甚至更高[2]。Mithal[3]研究发现,电子元件的温度在超出规定工作温度10~20 ℃时,电子元件的故障率会急速上升。为了能及时散热,很多人采用肋片、微型风扇等空气冷却方式,但散热效率很低,无法满足发热量很高的电子元件的散热需求。在此背景下,用微槽道制成的散热器因其具有高表体比以及良好的散热效率,在对散热量要求大和空间要求苛刻的场合得到了广泛的应用[4]。此类微槽道尺寸很小,只有几十至几百微米,目前这种微型零件的制造方法有:超精密机械加工、微细加工、微放电加工以及连续挤压加工等。但是这些加工方法由于存在着成本高、选材苛刻、生产效率低等缺点,难以广泛应用。而微成形技术具有生产效率高、成形精度高、成形成本低、成形性能好等优点,已经有越来越多的研究者将其应用于微槽道的制造之中[5-6]。方文利等[7]研究发现微槽道的结构尺寸较小,在微成形过程中存在尺寸效应。Xu等[8]在研究晶粒尺寸和试样尺寸对高纯铝微成形的影响时发现,随着试样尺寸的增大以及晶粒尺寸的减小,材料的流动应力呈降低趋势。由于微槽道要求成形后具有较低的残余应力,如果采用平时工业上常用的冷挤压,所需成形力大,成形较为困难。而如果采用等温成形的方式,所得零件几乎无残余应力,微观组织均匀,表面质量好,成形精度高,而且还有利于延长模具寿命[9-10]。廖国防等[11]在研究航空接头锻件等温锻压成形工艺时发现,与常规锻造相比,等温锻造工艺大幅度降低了锻件的变形抗力,提高了锻件的流动性和成形性能,从而有效提高了锻件变形的均匀性,减少了应力集中,获得了晶粒细小、力学性能优良的成形件。

本文以某款笔记本电脑冷却系统中的微槽道为研究对象,首先对1050铝合金拉伸试样进行退火处理,测得1050铝合金试样在不同温度下的真实应力-应变曲线。将铝合金矩形微槽道三维模型导入Deform-3D软件中进行仿真模拟分析,研究摩擦因数、挤压速度以及槽道宽高比这些关键工艺参数对微槽道等温挤压成形的影响,为铝合金矩形微槽道挤压工艺和模具优化设计提供了理论参考。

1 真实应力-应变曲线

采用导热性、可加工性以及耐腐蚀性优异的1050铝合金进行高温拉伸试验,其化学成分如表1所示,根据GB/T 228.2—2015金属材料高温拉伸试验标准设计拉伸试样,并使用线切割机切出6个拉伸试样以备试验所需。为获得比较细小的等轴晶粒,同时避免拉伸过程中出现的变形不均匀,在做高温拉伸试验前先对拉伸试样进行热处理:将试样在箱式电阻炉中加热到390 ℃,保温1 h,随炉冷却至室温。随后使用Zwick100 kN高温材料试验机进行等温拉伸试验,应变速率为0.01 s-1,温度分别为450,400和350 ℃,所得材料真实应力-应变曲线如图1所示。

图1 1050铝合金不同温度下的真实应力-应变曲线Fig.1 True stress-strain curves of 1050 aluminium alloy at different temperatures

2 微挤压模型

本文研究的矩形微槽道涉及到的基本尺寸参数如下:槽宽0.4 mm,槽高0.4 mm,槽道总长8.0 mm,筋宽0.4 mm,槽道数14。使用UG NX10.0软件建立微槽道的三维模型,如图2(a)所示。将拉伸试验获得的1050铝合金流动真应力-应变曲线以及材料基本参数输入到Deform-3D软件的材料特性中,建立本构模型[12]。1050铝合金微槽道挤压成形模拟的有限元模型如图2(b)所示。在挤压成形模拟中,不考虑模具的变形,模具材料属性设为刚体,成形温度设为450 ℃。

图2 1050铝合金零件三维模型以及等温微挤压有限元模型Fig.2 3D-model of 1050 aluminium alloy part and finite element model of isothermal micro-extrusion

3 模拟结果分析

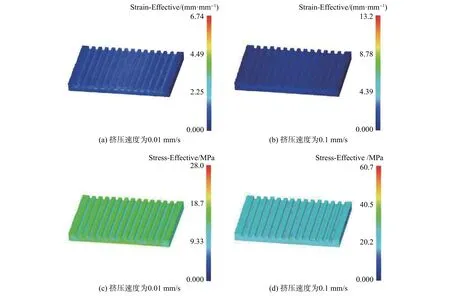

3.1 挤压速度对挤压成形的影响

图3为矩形微槽道在不同挤压速度下的等效应力和应变云图。从图3(a)中可以看出,当挤压速度为0.01 mm/s时,矩形微槽道的等效应变大部分区域达到了2.25左右,最大值为6.74,矩形微槽道变形充分且较均匀。从图3(b)中可以看出,当挤压速度增加至0.1 mm/s时,矩形槽道的等效应变大部分区域达到了4.39左右,最大值为13.2。在矩形槽道的边缘及板筋处,等效应变达到了8.78以上。由此可见随着挤压速度的增大,等效应变变大,变形的不均匀性增加。从图3(c)中可以看出,当挤压速度为0.1 mm/s时,等效应力大部分区域为13.0 MPa左右,最大等效应力为28.0 MPa。从图3(d)中可以看出,当挤压速度为0.1 mm/s时,等效应力大部分集中在30 MPa左右,板筋和边缘处等效应力达到了40.5 MPa以上,最大等效应力高达60.7 MPa。可见随着挤压速度的增大,等效应力显著增加,应力集中更为明显,成形质量下降。究其原因,主要是由于当挤压速度增大时,材料没有足够的时间进行动态回复,材料变形抗力增大,应变增大,成形不均匀性增加。

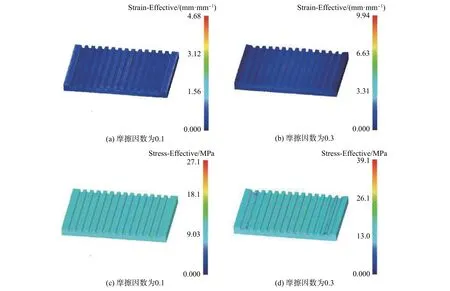

3.2 摩擦因数对挤压成形的影响

图4为在450 ℃,挤压速度为0.01 mm/s,不同摩擦因数下等效应变和等效应力云图。从图4(a)中可以看出,当摩擦因数为0.1时,大部分区域等效应变在 1.56~3.12,最大应变为 4.68。从图 4(b)中可以看出,当摩擦因数增大到0.2时,大部分区域等效应变在3.31~6.63,最大等效应变达到了9.94,是摩擦因数为0.1时的两倍多。可见随着摩擦因数的增大,等效应变显著增大,变形的不均性增加。从图4(c)中可以看出,当摩擦因数为0.1时,大部分区域的等效应力为9.0 MPa左右,最大等效应力为27.1 MPa。从图4(d)中可以看出,当摩擦因数为0.2时,大部分区域的等效应力为13.0 MPa左右,最大等效应力为39.1 MPa。随着摩擦因数的增大,等效应力增大,成形质量下降。

上述模拟试验结果表明,随着摩擦因数的增大,材料成形时的等效应变和等效应力都有所增大。因此在对1050铝合金微槽道进行微挤压时,要使用适当的润滑剂以降低凸凹模与坯料之间的摩擦力,从而得到表面精度比较高的零件,还可以延长模具的使用寿命。

3.3 槽道宽高比对挤压成形的影响

有研究表明,微槽道的宽高比越大,换热性能越好[13],但关于不同宽高比对微挤压成形影响的研究并不多。本文在不考虑体积影响的情况下,设计了3组不同宽高比的矩形微槽道挤压试验见表2,模拟结果见图5。随着宽高比的增大,等效应力和等效应变整体呈现增大的趋势。当宽高比为4时,板筋处出现了比较明显的应力集中显现,致使所得零件出现了开裂现象。因此在进行1050铝合金矩形微槽道微挤压成形时应选取适当的宽高比。

3.4 最优参数组合模拟试验验证

根据之前的模拟结果及分析,选取以下参数组合:挤压速度为0.01 mm/s,摩擦因数为0.1,宽高比为1(宽和高均为0.4 mm),进行1050铝合金微槽道挤压成形模拟试验,模拟结果如图6所示。大部分区域等效应变为0.283,最大的等效应变为0.848,大部分等效应力为6.82 MPa,整个槽道的平均填充率达到了98%以上,挤压力也很小(最大330 N)。相比之前的几组模拟试验,本次微挤压成形过程中材料变形的均匀性显著增加,成形过程更加稳定,零件成形质量显著提高。

图3 矩形微槽道在不同挤压速度下的等效应力和等效应变云图Fig.3 Equivalent stress and strain cloud pictures of rectangular microchannels at different extrusion speeds

图4 在450 ℃,挤压速度为0.01 mm/s时,不同摩擦因数下等效应力和等效应变云图Fig.4 Equivalent stress and strain cloud pictures obtained at 450 °C, extrusion speed of 0.01 mm/s and different friction coefficients

图5 不同宽高比下等效应力和等效应变云图Fig.5 Equivalent stress and strain cloud pictures at different width-height ratios

表2 3组不同槽道宽高比数据Tab.2 Three groups of different width-height ratios

图6 最优参数下等效应力和应变云图、槽道填充率以及凸模行程-载荷图Fig.6 Equivalent stress and strain cloud picture, channel filling rate and punch travel-load diagram

4 结 论

(1)随着挤压速度的增大,等效应变增大,等效应力显著增大,应力集中现象明显,成形质量下降。随着摩擦因数的增大,等效应力增大,等效应变显著增大。而随着槽道宽高比的增大,等效应变和等效应力都呈现增大的趋势,同时板筋处出现了比较明显的应力集中显现,所得零件表面精度降低。

(2)根据模拟结果分析选取了最优参数组合(挤压速度为0.01 mm/s,摩擦因数为0.1,宽高比为1)进行1050铝合金微槽道挤压模拟试验,模拟结果如下:材料的等效应变和等效应力都明显小于之前的模拟结果,材料的流动均匀性更好,同时矩形微槽道的填充率达到了98%以上,零件表面精度提高。