焊接电流对Q4Sn-6Zn青铜焊缝力学性能和颜色的影响

俞梦冰, 刘新宽, 刘 平, 罗会艳, 陈小红,梅品修, 李 伟, 何代华

(1. 上海理工大学 材料科学与工程学院,上海 200093;2. 上海船厂铜艺术品制造厂,上海 200120;3. 上海咏凌合金材料有限公司,上海 201802)

自20世纪80年代中期以来,东南亚部分地区及我国许多寺庙纷纷铸塑了许多铜像。这些铜像特别是一些高达几十米的大型雕像,不但要求形态逼真、线条流畅平顺,还要求能够保证露天放置,长期经受暴风、地震、盐雾、酸雨、日晒和霜冻等的破坏[1]。而现代大型铜合金铸造雕塑大都采用的是分块铸造再焊接拼装的工艺,因此焊接已经成为铜合金雕塑生产的重要工艺环节[2]。现代铜合金雕塑一般采用锡青铜作为材料。锡青铜的最大特点是铸造性能好,同时具有优良的加工性能,能够满足大型制像产品拼装时进行局部矫正的需要。传统焊接锡青铜合金一般采用氩弧焊[3-4]。锡青铜还具有优良的可着色性,一般采用高温着色、化学着色及涂装着色,可以实现黑色、暗红色、蓝绿色、古旧色和古铜色等多种颜色需要[5]。而对于焊后母材与焊缝颜色一致性的研究,国内外的相关研究非常匮乏。李宝锦等[6-7]指出,任何物体在一定光照条件下的表面色都在某一三维色空间中有其确定的位置,可以用三维色度坐标来定量描述物体表面的颜色和比较两种不同物体表面的色差。试验表明,在CIE1976L*a*b*均匀色空间中分析不同物体表面的色差同真实的视觉效果最为接近。方正春[8]指出,锡青铜是艺术铸件的常用材料,就普通金属而言,着色的目的在于防蚀和保色,铜及铜合金的着色意义和其他金属完全不同,其目的不在于防护,而是给人以艺术感。其拼装焊接工艺也没有一个系统和标准,由于焊接相当于二次铸造,不同的焊接电流直接导致焊接热输入量的不同,在焊接过程中,焊缝元素特别是Zn会有烧损,焊缝颜色偏红,以至于焊后焊缝与母材颜色不一致,而焊接热输入量也与焊缝力学性能息息相关。因此,研究焊接电流对焊缝力学性能以及颜色的影响是必要的。

本文设计了5种焊接电流参数对Q4Sn-6Zn青铜进行熔化极氩弧焊(MIG),通过对焊缝硬度和抗拉强度的测试,对比不同电流参数的焊缝微观组织;通过测量不同电流参数下焊缝与母材的反射率和CIE1976L*a*b*数值对比,系统地表征和阐述了焊接电流对Q4Sn-6Zn青铜焊缝力学性能和颜色的影响,为其用作艺术铸造锡青铜的焊接提供理论依据及技术支撑。

1 试验材料的制备与方法

1.1 材料的制备

试样使用Pulse MIG-350逆变式脉冲MIG/MAG弧焊机,在氩气保护下焊接板厚度为12 mm的Q4Sn-6Zn青铜,母材焊接坡口为60°,保持焊接速度为平均 30 mm/min,采用 110,130,150,170 和 190 A 的焊接电流进行焊接。

1.2 试验方法

用电火花线切割机,将母材及不同焊接电流参数焊接的焊缝进行切割取样,样品尺寸为20 mm×20 mm×12 mm。抛光后的试样采用腐蚀液(3 g FeCl3+30 mL HCL+100 mL C2H6O)进行腐蚀。金相组织分析采用偏光显微镜;显微硬度测试采用数显HXD1000TMC显微硬度计,载荷1 N,加载时间10 s,每个试样测试 5个区域,误差±5%;根据GB/T288.1—2010《金属材料室温拉伸试验办法》制备拉伸试样,拉伸试验在Zwick 50 KN万能材料试验机上进行,拉伸速度1 mm/min。

使用Lambda 1050 UV/VIS/NIR紫外可见光光度计及3NH色差仪检测未着色的不同焊接电流焊缝与母材颜色。再将试样表面使用氧化着色法进行着色[8],着色液由120 g硝酸铜和40 mL水配制而成。操作顺序:将硝酸铜加入水中,加热使硝酸铜溶解,再加入2~3 mL溶入了0.5 g硝酸银的热水,组成着色液。被着色样品进行脱脂,然后浸入40~50 ℃的着色液中1~2 min,取出后风干,将其放在干燥炉中缓慢加热至200 ℃。采用Lambda 1050 UV/VIS/NIR紫外可见光光度计及3NH色差仪测量着色样品的反射率与CIE1976L*a*b*色差数值。

2 试验结果及分析

2.1 焊接电流对焊缝力学性能的影响

试验设计了5种焊接电流参数,分别为110,130,150,170和 190 A。通过本次试验,旨在研究焊接电流对焊缝成型及焊缝颜色的影响,最终选取最佳焊接电流参数。根据能量守恒定律,随着焊接电流的增大,单位时间输入焊缝的热能增加,通常采用焊接线能量[9]表示:

式中:E为焊接线能量;ƞ为焊接效率;U为焊接电压;I为焊接电流;v为焊接速度。

保持焊接电压和焊接速度不变,焊接线能量与焊接电流成正比关系。增大焊接电流,焊接线能量随之增大,焊接热输入量增加[10]。

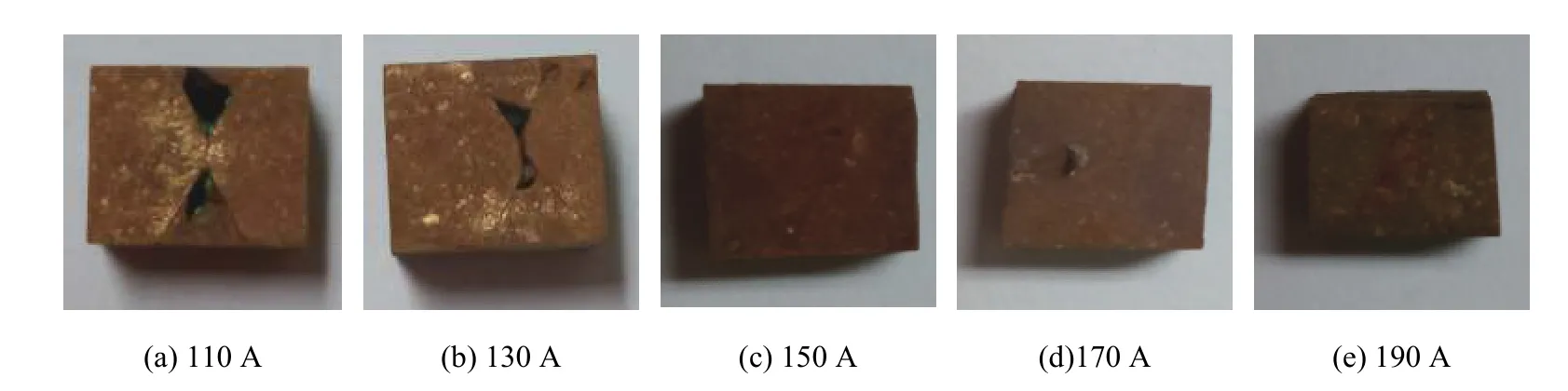

图1为不同焊接电流下Q4Sn-6Zn青铜焊接接头截面宏观形貌图。从图1中可以发现,当焊接电流为110和130 A时,焊缝未有效熔合:焊接电流为110 A的焊缝熔合比不到60%,而焊接电流为130 A的焊缝熔合比约为80%,焊接接头有明显的缺陷。焊接电流过小导致焊接热输入量不足以熔透母材,以至于出现未焊透现象,严重影响焊接质量。焊接电流为150,170和190 A时,焊缝的熔合比几乎为100%,焊缝成型较好,没有明显的焊接缺陷。

图1 不同焊接电流下Q4Sn-6Zn青铜焊接接头截面宏观形貌照片Fig.1 Macro-photos of the welding joint section in the Q4Sn-6Zn bronze under different welding currents

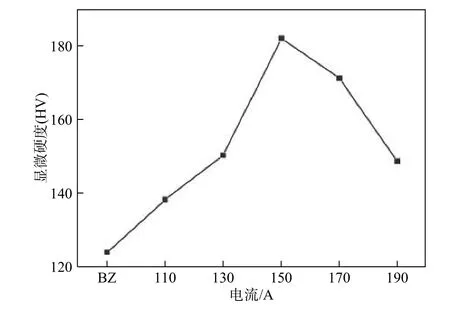

图2为Q4Sn-6Zn青铜在不同焊接电流下的焊接熔合线附近区域的显微硬度变化曲线。从图2中可以发现,焊接熔合线附近区域的显微硬度都比母材高。当焊接电流为110 A时,显微硬度最低,因为在该焊接参数条件下,焊缝侧壁未能实现熔合,热影响区很窄,因此,显微硬度较低,与母材差距不大。当焊接电流达到150 A时,其显微硬度达到峰值182(HV),这是由于在该焊接参数下焊接热输入量使热影响区组织由较多排列紧密细小的等轴晶组成,焊接接头显微硬度得到很大提高。

图2 Q4Sn-6Zn青铜在不同焊接电流下的焊接熔合线附近区域的显微硬度Fig. 2 Microhardness of the area near welding fusion line in the Q4Sn-6Zn bronze under different welding currents

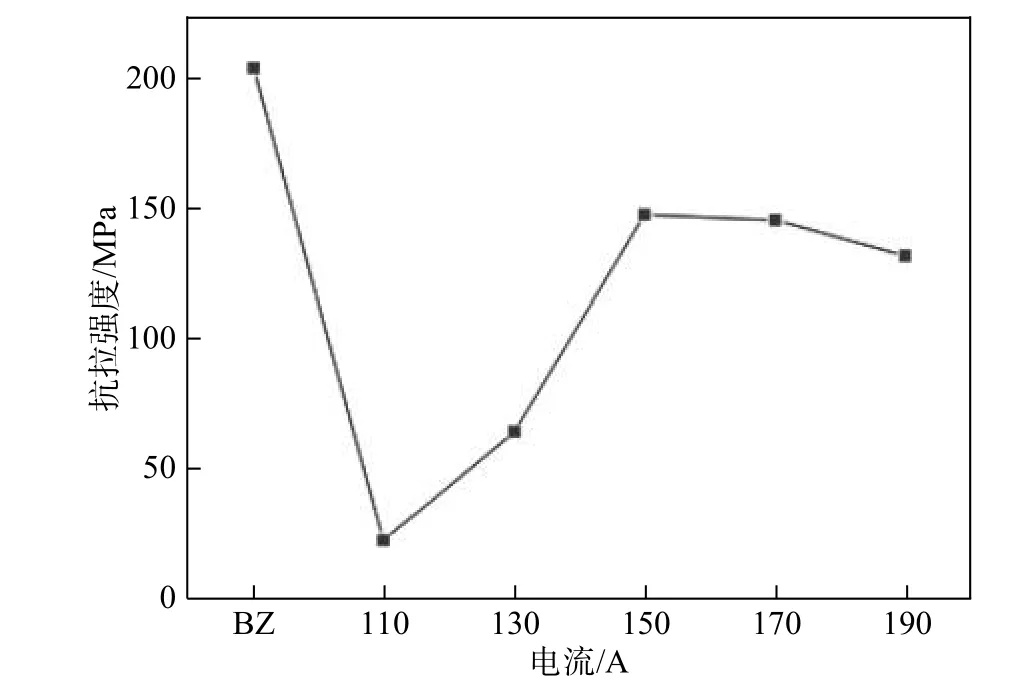

图3为不同焊接电流下,Q4Sn-6Zn青铜焊接接头的抗拉强度。焊接电流为150 A时,抗拉强度达到148 MPa,而母材抗拉强度为205 MPa,这说明焊缝能满足使用要求。Q4Sn-6Zn青铜焊接试样在拉伸试验过程中断裂区域都发生在热影响区,并且在试验过程中观察到缩颈现象都发生在焊缝两侧的热影响区,原因是热影响区由于存在软化和晶粒粗大等问题成为焊接接头的薄弱区。从图3中可以看出,随着焊接电流的增大,低电流焊接接头抗拉强度逐渐增加,当焊接电流进一步增大时,抗拉强度开始下降。这说明随着焊接电流的增大,焊接热输入量增大,使焊缝熔池存在的时间延长,冶金反应更加充分,焊缝熔合比增大,组织分布更加均匀,从而使抗拉强度增大。但当焊接电流进一步增大后,热输入量过大,导致焊接热影响区晶粒长大,且大小不均匀,焊接接头的力学性能因此下降。其中,焊接电流为110 A时,焊接接头的抗拉强度仅有22 MPa的原因是,焊接热输入量过小,焊接不充分,有严重的焊接缺陷。

图3 不同焊接电流下Q4Sn-6Zn青铜焊接接头的抗拉强度Fig.3 Tensile strength of the welding joint in the Q4Sn-6Zn bronze under different welding currents

2.2 焊接电流对焊接接头的微观组织的影响

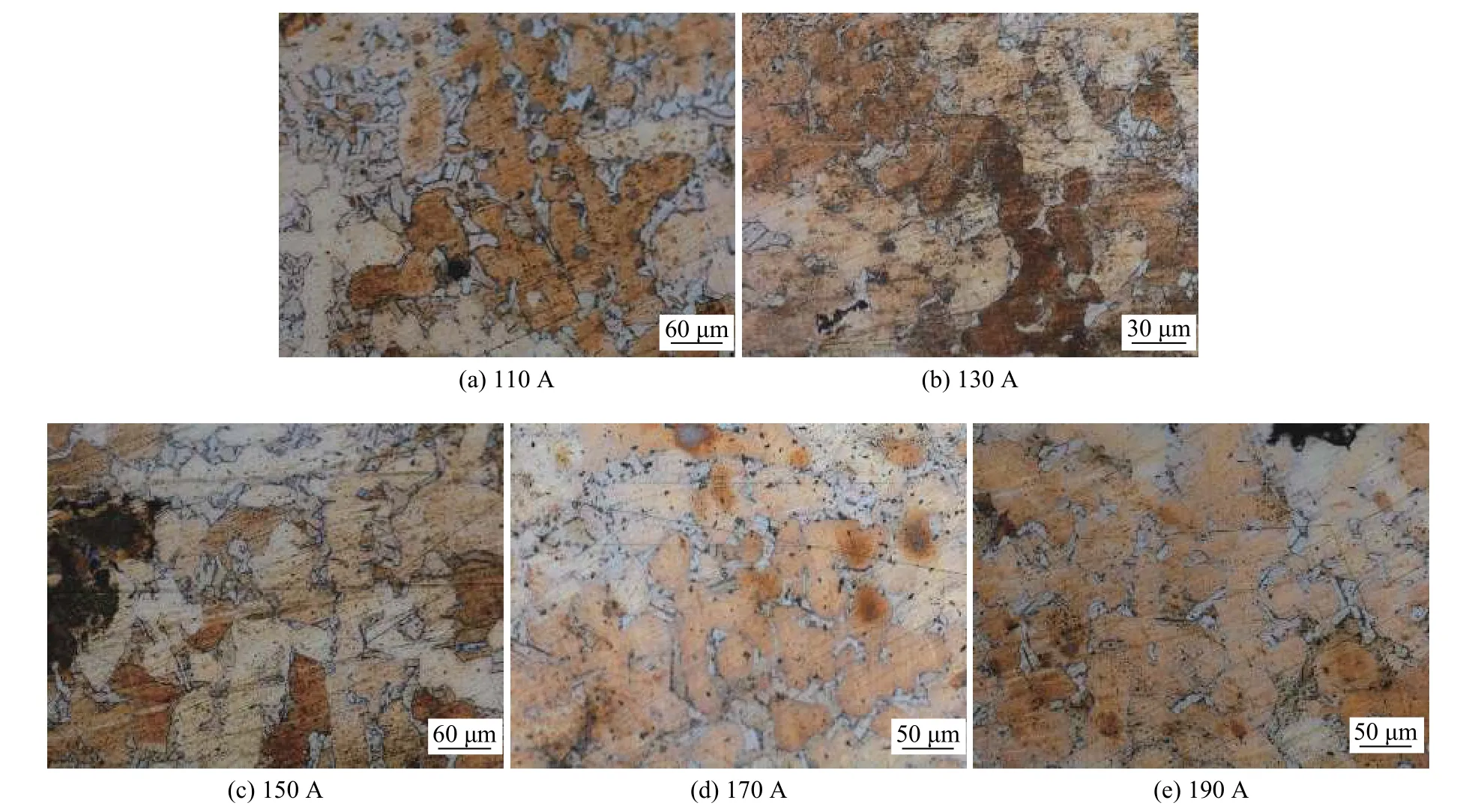

图4为不同焊接电流下,Q4Sn-6Zn青铜焊接热影响区的微观组织照片。从图4中可以发现,焊接电流为150 A时,焊接热影响区的组织均匀致密。对比焊接电流从110 A到190 A的焊接热影响区组织发现,随着焊接电流的增大,高温停留时间延长,热影响区组织出现明显粗化现象,晶粒严重粗大。其组织主要为受焊接热循环影响形成的大量扭曲变形的模糊片状α相。处于近焊缝区的热影响区温度更高,晶粒长大粗化程度更严重。

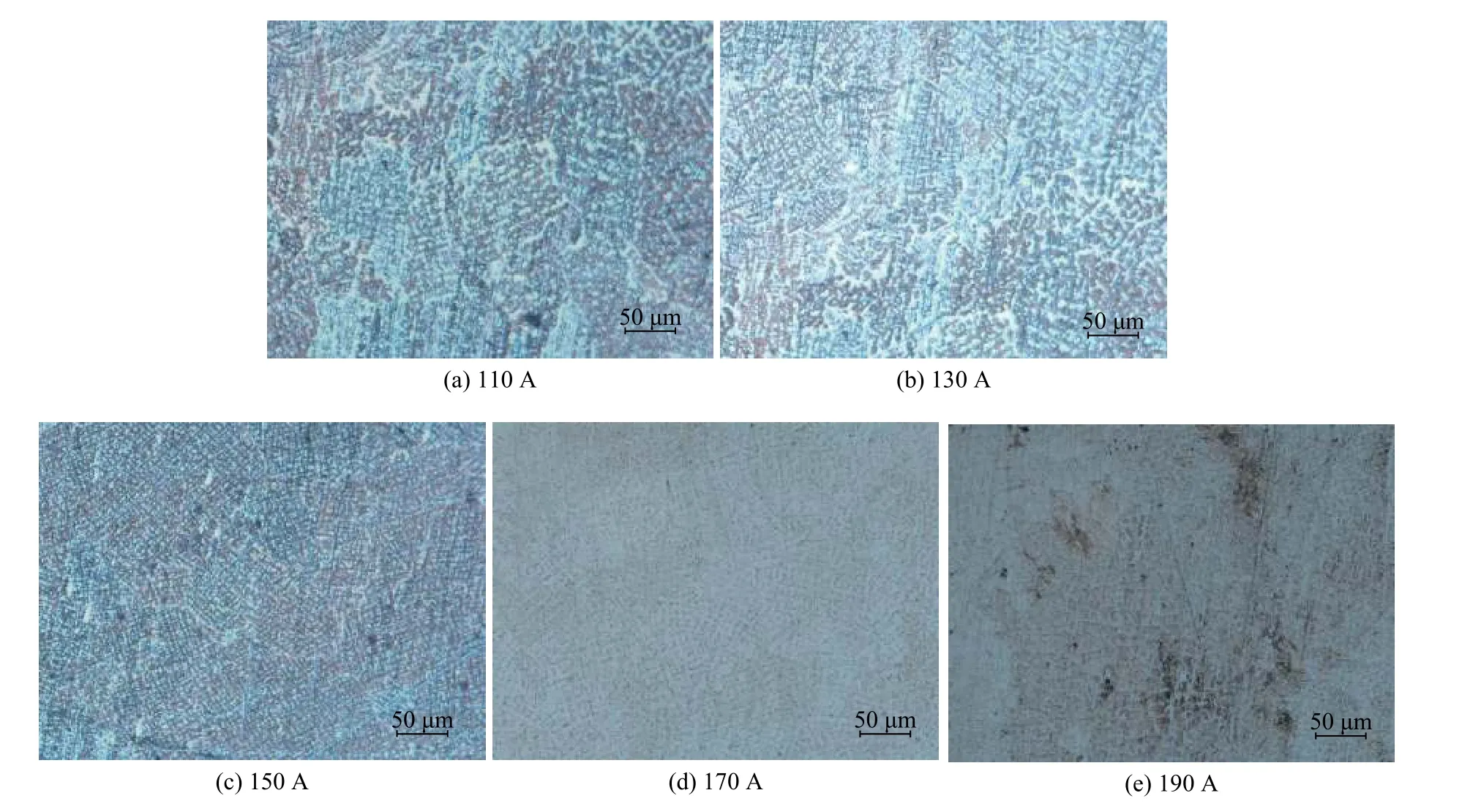

图5为不同焊接电流下,Q4Sn-6Zn青铜的焊缝区微观组织图。从图5中可以看出,当焊接电流为110和130 A时,焊缝晶粒呈尺寸不一的块状、长条状,分布不均匀。相比于焊接电流为110 A的焊缝组织,焊接电流为130 A时,焊缝组织有所细化。当焊接电流为150 A时,焊缝晶粒细小,且分布均匀。当焊接电流继续增大,晶粒开始长大,呈现明显粗大的柱状,有较强的方向性。随着焊接电流的增大,熔池温度逐渐升高,熔池中液态金属过热程度逐渐变大,焊缝金属在高温下停留时间延长,导致晶粒长大倾向变强。焊接电流为190 A时,熔池过热,焊缝金属处于长时间高温状态下,其晶粒长大倾向最为明显。

由Hall-Petch公式可知,当晶粒细小且均匀时,材料强度较高,并且具有较好的塑性[11]。由图5可知,各焊接电流下的焊缝组织不同,使焊接接头在焊接过程中变形不协调,从而降低了焊接接头抗拉强度和塑性。当焊接电流为150 A时,焊接接头晶粒细小、均匀,其抗拉强度较高。焊接电流为170和190 A时,焊接接头抗拉强度有所降低。

图4 不同焊接电流下Q4Sn-6Zn青铜焊接热影响区的微观组织Fig.4 Microstructures of the welding heat-affected zone in the Q4Sn-6Zn bronze under different welding currents

2.3 焊接电流对焊接接头的微观组织的影响

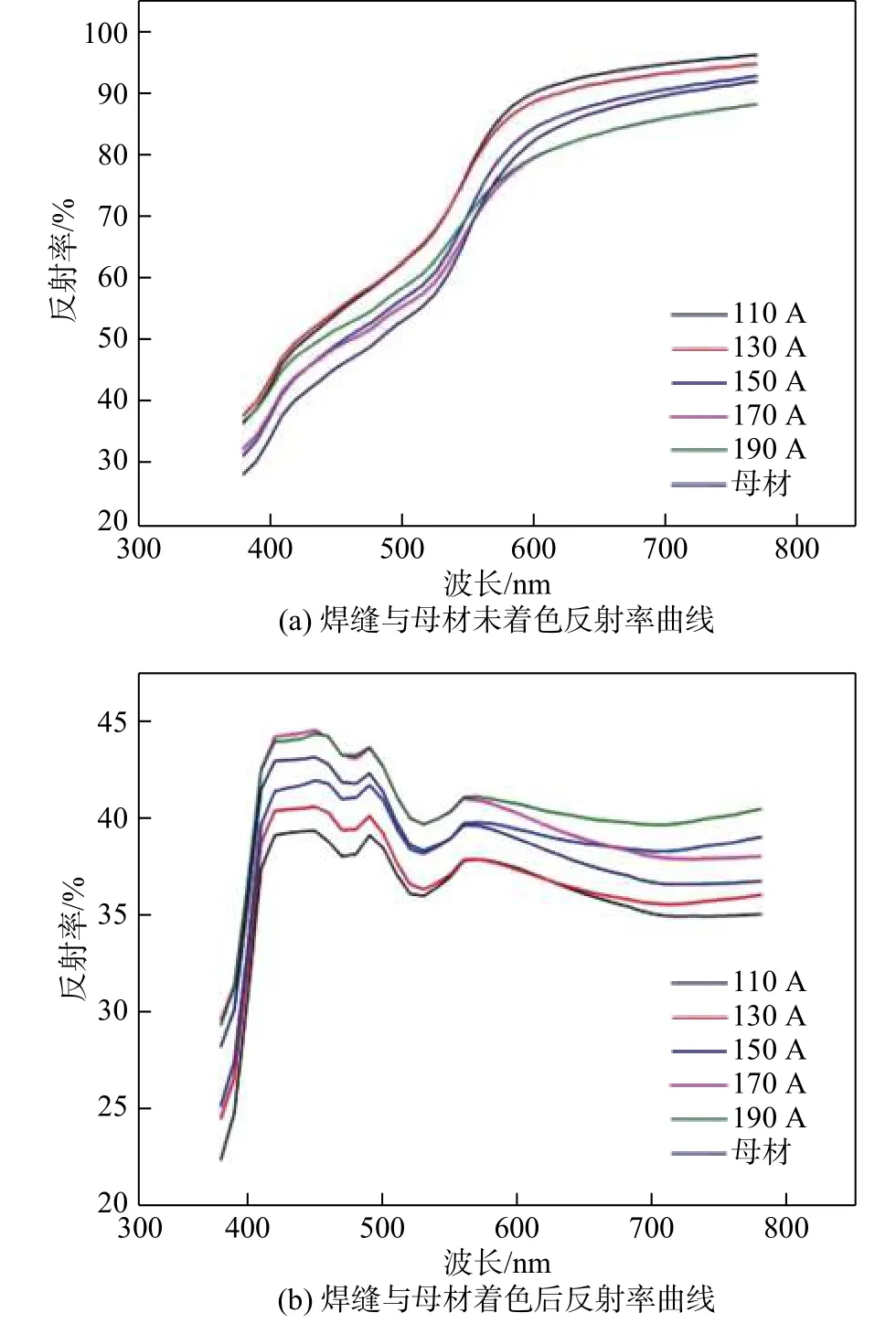

图6为不同焊接电流下的Q4Sn-6Zn青铜的焊缝与母材未着色及着色后的反射率。如图6(a)所示,焊接电流为150 A的焊缝与母材的反射率曲线几乎重合,说明焊接电流为150 A时,未经过着色的焊缝与母材颜色最为接近。焊接电流为110 A时,反射率的峰值达到95%,其峰的半宽高的反射率为63%。而焊接电流为190 A时,反射率的峰值仅为86%,其峰的半宽高仅有61%。在光谱学上,峰位代表着波长,决定颜色的色调,峰强决定了材料的明度,而峰的半宽高则决定了材料色彩的饱和度[12-14],即意味着较宽的峰对应的颜色鲜艳度较低,强度越高的反射峰对应的颜色亮度越高。因此,在可见光下,焊接电流为110和130 A时,焊缝与母材相比颜色偏白亮,鲜艳度较低;而焊接电流为170和190 A时,焊缝与母材相比颜色偏红,鲜艳度较高。所以可以得出,随着焊接电流的增加,Zn烧损加剧,焊缝颜色变红黄,鲜艳度高;当焊接电流为150 A时,焊缝与母材亮度和鲜艳度相符。如图6(b)所示,焊接电流为190 A时的峰值最大,其峰位中心反射率达到44%,峰的半宽高反射率也达到了36%。而焊接电流为110 A时的峰值则最小,其峰位中心反射率只有38%,峰的半宽高反射率也仅有31%。因此,在可见光下着色后的焊接电流为110和130 A的焊缝与母材相比颜色偏浅蓝,鲜艳度较低;而着色后的焊接电流为170和190 A的焊缝与母材相比颜色偏深蓝,鲜艳度较高。对比母材的反射率发现,焊接电流为150 A时反射率曲线最为接近。说明当焊接电流为150 A时,经过着色的焊缝与母材颜色最为接近。

对材料的颜色分析除了运用反射率表达外,还可以用CIE1976L*a*b*颜色模型来分析。其中L*表示亮度,L*的值域为0~100,L*=0时材料为黑色,L*=100时材料为白色。a*,b*值为色坐标值,a*表示材料颜色从品红色至绿色的变化范围,+a*表示材料颜色向红色方向变化,-a*表示材料颜色向绿色方向变化;b*表示材料颜色从黄色至蓝色的变化范围,+b*表示材料颜色向黄色方向变化,-b*表示材料颜色向蓝色方向变化。a*和b*的值域都为-128~127,a*=127时材料为红色,逐渐过渡到-128时颜色就变成了绿色;同理,b*=127时材料为黄色,b*=-128时材料为蓝色。所有的颜色就以这3个交互变化组成,彩度用色度值E=(a2+b2)1/2表示。与母材的色差用△E=[(△L*)2+(△a*)2+(△b*)2]1/2表示[15-18]。

图5 不同焊接电流下Q4Sn-6Zn青铜焊缝区的微观组织Fig.5 Microstructures of the welding joints in the Q4Sn-6Zn bronze under different welding currents

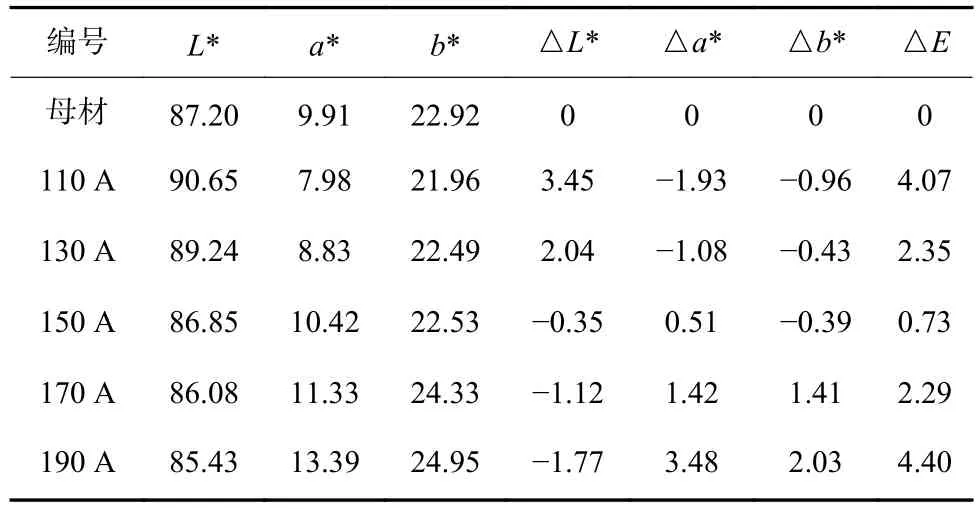

表1为不同焊接电流下Q4Sn-6Zn青铜焊缝与母材未着色的CIE1976L*a*b*数值。由表1中数值可以发现,随着焊接电流的增大,L*随之下降,焊缝亮度降低,电流为110 A时亮度最高为90.65,190 A时亮度最低为85.43;a*随电流增加而变大,焊缝颜色变红;b*随电流增加而变大,焊缝颜色变黄。这是因为随着焊接电流的增大,焊接热输入量过大,使焊缝金属在高温下的时间延长,Zn烧损严重,因此焊接电流为190 A时焊缝颜色比110 A时明显偏红黄,鲜艳度增加,亮度降低。对比各焊接电流下的△E值发现,当焊接电流为150 A时,焊缝色差与母材最为接近,数值仅为0.73。因此在未着色情况下,焊接电流为150 A能够满足焊缝颜色与母材颜色一致的要求。其结论与反射率分析相符。

图6 不同焊接电流下Q4Sn-6Zn青铜焊缝与母材未着色及着色后的反射率Fig. 6 Reflectivity of colored and unpainted joints and the base metal in the Q4Sn-6Zn bronze under different welding currents

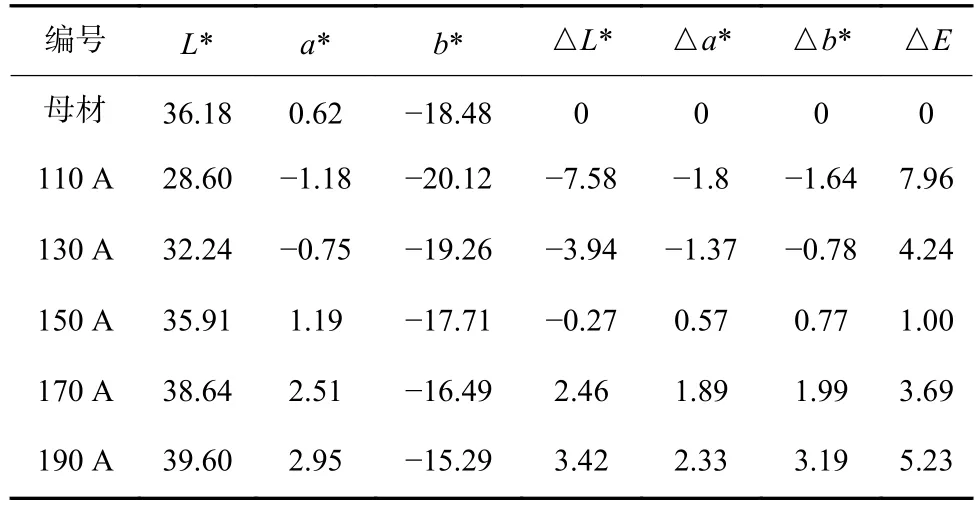

表2为不同焊接电流下Q4Sn-6Zn青铜焊缝与母材着色后的CIE1976L*a*b*数值。从表2中可发现,焊缝与母材颜色偏蓝色,随着焊接电流的增大,着色后的焊缝亮度增加,焊接电流增大,焊缝蓝色变浅。说明焊接电流的增加使焊缝中Zn含量降低,影响了焊缝的着色效果。对比色差值△E发现,当焊接电流为150 A时,色差值最低为1.00,着色后的焊缝颜色与母材最为接近。因此在着色情况下,焊接电流为150 A也能够满足焊缝颜色与母材颜色一致的要求。其结论与反射率分析相符。

表1 不同焊接电流下Q4Sn-6Zn青铜焊缝与母材未着色CIE1976L*a*b*数值Tab.1 CIE1976L*a*b* values of unpainted joints and the base metal in the Q4Sn-6Zn bronze under different welding currents

表2 不同焊接电流下Q4Sn-6Zn青铜焊缝与母材着色后CIE1976L*a*b*数值Tab.2 CIE1976L*a*b* values of colored joints and the base metal in the Q4Sn-6Zn bronze under different welding currents

3 结 论

(1)随着焊接电流的增大,显微硬度呈现先升高后降低的趋势。焊接电流为150 A时,焊缝显微硬度达到峰值 182(HV)。

(2)不同焊接电流的焊缝的抗拉强度同样呈现先升高后降低的趋势。随着焊接电流的增大,原本由于热输入量的缺乏导致焊缝未熔合的现象得以改善。当焊接电流为150 A时,焊缝的抗拉强度达到峰值148 MPa。但继续增大焊接电流会导致热输入量过大,使焊接热影响区晶粒长大,且大小不均匀,焊接接头的力学性能降低。

(3)对比不同焊接电流条件下焊缝与母材未经过着色处理的反射率及CIE1976L*a*b*数值,电流较低时,反射率曲线峰强较大,半宽高较高,颜色偏白亮,鲜艳度较低;随着焊接电流的增大,反射率曲线峰强变弱,半宽高降低,L*随之下降,焊缝亮度降低,a*,b*值变大,焊缝颜色变红变黄,鲜艳度增加;焊接电流为150 A时,焊缝颜色与母材颜色最为接近。

(4)对比不同焊接电流条件下焊缝与母材经过氧化着色处理后的反射率及CIE1976L*a*b*数值,焊接电流大时,反射率曲线峰强较大,半宽高较高,颜色偏深蓝,鲜艳度较高;随着焊接电流的降低,反射率曲线峰强变弱,半宽高降低,L*随之下降,焊缝亮度降低,a*,b*值减小,焊缝颜色变浅,鲜艳度下降;焊接电流为150 A时,焊缝颜色与母材颜色最为接近。

——缺陷度的算法研究