基于预测控制的火电厂脱硝喷氨自动优化及应用

肖圣译,肖 寒,任 旻,郝玉春

(1.重庆科技学院,重庆 401331;2.国电重庆恒泰发电有限公司,重庆 400805; 3.烟台龙源电力技术股份有限公司,山东烟台264006)

随着国家对节能减排工作的不断深入推进,2015年12月国家发展和改革委员会、环境保护部及国家能源局联合发布了《全面实施燃煤电厂超低排放和节能改造工作方案》(环发〔2015〕164号),方案要求:“到2020年,全国所有具备改造条件的燃煤电厂力争实现超低排放(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50(mg/cm3)[1]”。选择性催化还原法烟气脱硝技术(selective catalytic reduction,SCR)是目前最成熟的炉后脱硝技术,利用还原剂(NH3或者尿素)在催化剂作用下, 选择性地与NOx反应生成 N2和H2O[2]。SCR烟气脱硝系统反应机理复杂,脱硝效率受到喷氨量、烟气流速、烟气温度、催化剂活性的影响。为满足严苛的超低排放指标要求,目前许多火电机组只好采用过量喷氨的方式,一方面造成经济性变差,另一方面极易造成空预器堵塞,严重影响机组带负荷能力和运行安全性。本文提出基于预测控制的SCR优化控制方法,克服传统PID控制的缺点,经应用验证,该方法能有效控制净烟气NOx波动,降低喷氨量,减少氨逃逸,有效缓解空预器堵塞,提高机组安全经济运行能力。

1 脱硝工艺流程及存在问题

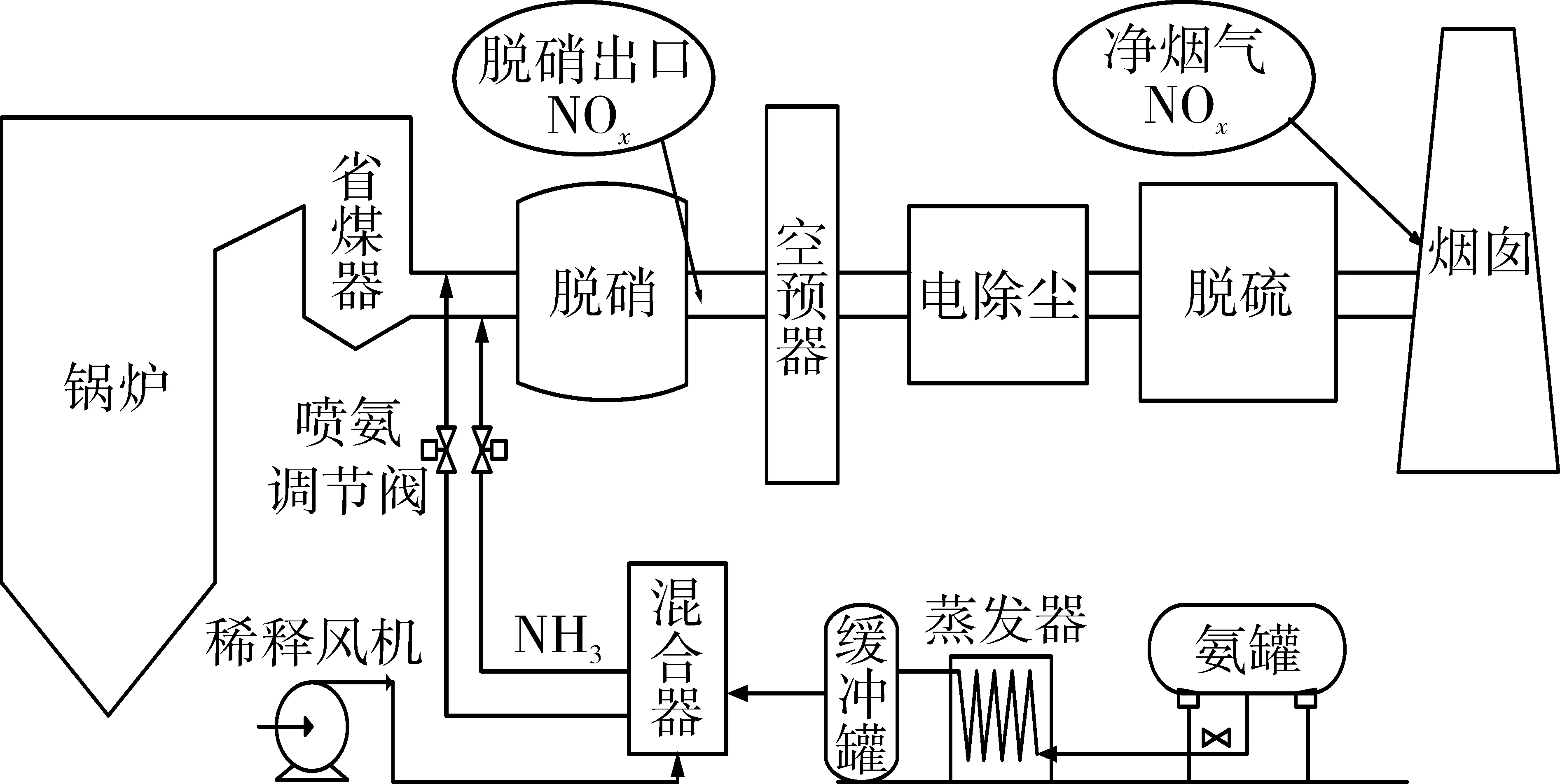

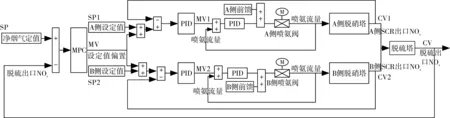

选择性催化还原法(SCR)是指在一定温度和催化剂的作用下,“有选择性”地与烟气中的NO反应并生成无毒无污染的N2和H2O。还原剂主要为液氨、尿素等。火电厂SCR烟气脱硝系统(见图1)包括还原剂制备系统和烟气反应系统两部分,还原剂制备系统是将还原剂制备成反应所需要的氨气,烟气反应系统是NOx和氨气进行氧化还原反应的场所,通过调节喷入的氨气量控制反应器出口的NOx含量[3]。

图1 燃煤电厂脱硝系统图

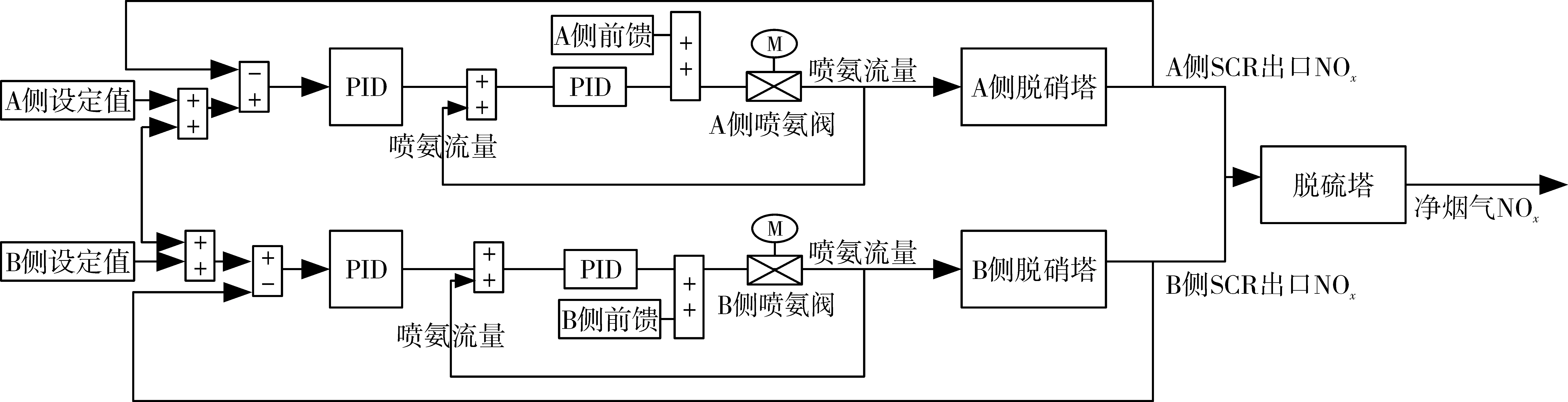

恒泰公司300 MW火电机组的脱销系统运行至今表现出一些问题,这些问题导致自动投入率低。该电厂脱硝喷氨自动采用两个常规单回路控制系统,对A、B两侧脱硝出口NOx分别进行控制,增加内回路流量PID校正(见图2),以克服阀门线性度不好的问题[4]。但实际运行效果并不好,经分析存在较多问题。常规PID控制器很难取得良好的控制效果。

1)烟气偏流严重,烟气流场不均匀,且脱硝A/B侧出口NOx均采用单点测量,由于脱硝出口空间巨大、流场不均,单点位置不能很好地代表实际出口,导致脱硝出口测量不准,代表性不强。

2)吹扫校准干扰大,测点失真严重。为了防止NOx测量设备堵灰,系统设置有吹扫模式,一天内会频繁吹扫,只要一吹扫,NOx测量就完全失真。

3)考核目标和控制目标脱节。目前环保考核的是净烟气(即烟囱处)NOx,而该方案控制的却是脱硝塔出口NOx,由于脱硝出口NOx测量经常不准,因此通过脱硝出口NOx去调整净烟气NOx变得尤为困难。

4)反应和测量过程迟延大。如果直接以净烟气NOx为控制目标,则从喷入氨气开始,烟气经过脱硝、脱硫、除尘,到达烟囱入口整个过程延迟巨大,整个稳定时间超过10 min,环保考核处NOx测量值与喷氨阀门开度的纯延迟可达3 min,已完全超出各类常规PID控制器的有效控制范畴。

5)煤质变化幅度大,入口NOx波动大。

图2 脱硝常规PID控制方案

实际运行中,为严格保证烟囱出口NOx不超50 mg/Nm3,运行人员只能手动干预加大喷氨量,使脱硝出口NOx含量保持在极低位置,一方面造成氨气消耗量增大,经济性变差;另一方面多余的氨气进入到空预器,与空预器中的SO3、水蒸气生成硫酸氢铵凝结物,加速空预器堵塞,引起空预器差压增大,严重影响机组带负荷能力和运行安全性。因此,电厂急需对脱销控制系统进行优化升级,保证喷氨全程自动投入,一方面使烟囱出口NOx必须达标排放;另一方面,严格控制喷氨量,减少脱硝出口氨逃逸,防止空预器堵塞。

2 优化方案比较

2.1 优化目标

投入率高于95%的时间内,要求机组净烟气NOx波动控制偏差在稳态时小于±5 mg/Nm3,在动态时小于±10 mg/Nm3。

2.2 优化方案比较

1)脱硝出口采用矩阵式多点取样系统,以使得测量结果更加具有代表性。

2)增加脱硝SCR装置分区精细化喷氨控制技术[5]。通过在SCR入口水平烟道中,加装大范围烟气混合器,大幅度降低SCR入口NOx的不均匀度。烟气到达竖直烟道后,单侧烟道分成3个区,每个区截面接近正方形,因截面减小,分区内烟气在分区混合器的作用下发生强烈的旋转混合,分区内的NOx、NH3及粉尘等可基本混合均匀,这样每个分区内仅需1个测点即可代表该分区的浓度。在SCR出口的每个分区中心布置1个NOx测点,实时测量该分区NOx浓度。对喷氨格栅进行改造,并将喷氨支管分成3组,每组对应烟道中1个分区,并设置1个自动调节阀。根据每个分区出口NOx浓度值,实时调整各分区喷氨量,实时保证各分区氨氮摩尔比高度均匀,进而最大程度地降低氨逃逸水平,有效降低空预器堵塞风险。

此改造需改变脱硝工艺流程,增加较多设备,投入费用高、施工工期长。

3)采用模型预测控制 (model predictive control,MPC)的方式。MPC是一种进阶过程控制方法,在全世界石化工业得到广泛应用,已取得极大经济效益。MPC通过实验数据建立数学模型,其中精确的数学模型是预测控制成功的关键。MPC优化改造投资小,施工工期短,能较好地解决喷氨自动存在的问题,保障机组环保、经济运行。

恒泰公司300 MW火电机组,在2014年已经完成脱硝改造,考虑成本控制,决定暂不做脱硝工艺精细化喷氨技术改造,此次结合超低排放改造,将单点取样系统改造为矩阵式多点取样系统,增加MPC喷氨优化控制系统。

3 模型预测控制 (MPC)

3.1 MPC介绍

预测控制技术应用的难度很高,其中模型辨识部分是最难、最费时的一项工作。本项目采用的预测控制软件技术先进,不仅可以进行多变量闭环辨识方法,而且缩短辨识时间,比常规方法节省辨识时间70%以上,达到全自动在线/离线辨识[6]。因此,在工业过程中得到成功应用。

模型辨识本质上以控制为导向, 当得到系统模型后,就可以参与预测控制。如图3所示,预测控制优于 PID 控制的不仅仅是利用了输出值与设定值的偏差值,而且还根据模型来预估未来的输出,并不断地滚动优化未来“预测输出”与未来“目标值”的偏差,从而确定当前最优的控制量。可见,预测控制相比于PID 控制有了很大的改进和发展。尤其是预测控制的超前预测作用,能很好地克服系统延迟,加快响应,而又不加大系统超调。

图3 预测控制的输出

3.2 主要优化内容

将脱硫出口净烟气NOx测量值纳入控制目标, 通过辨识建立脱硫净烟气NOx与SCR侧参数间的完整模型。通过模型预测NOx排放值的波动趋势,控制策略上有效克服脱硫净烟气NOx仪表取样测量反应迟缓的问题。同时控制系统在CEMS测量设备自吹扫,保证测量信号在发生短期异常干扰的情况下保持正常工作。

预测控制算法复杂,在DCS实现比较困难,所以将算法布置在外挂的服务器中。优化控制服务器采集DCS的相关数据,在服务器中进行实时计算,优化控制服务器用高性能工控机实现,计算结果再实时送到DCS,指导DCS实现实时优化。通信方式通过MODBUS通信实现,优化系统与DCS系统通过国电智深COM通信卡件传输数据。

由于脱硝喷氨调节阀存在一定非线性,不同开度下流量特性不同,因此构造内回路流量 PID 控制,保证流量稳定。由于 A、B 侧出口 NOx测量相对准确,因此把 A、B 侧出口NOx和净烟气 NOx都纳入控制,构成NOx串级控制,同时用预测控制器 MPC 替代 PID 控制,克服系统大延迟(见图4)。

图4 脱硝喷氨自动优化控制方案

控制目标直接为脱硫出口 NOx,解决了控制目标与考核目标脱节的问题。由于脱硫出口NOx在两侧 SCR 出口混合后又经过了较长的流程,混合更为均匀,避免了流场不均导致的测量不准确问题。通过辨识模型,用模型输出值代替吹扫时刻失真值,解决了设备吹扫时测量失真问题。用预测控制代替 PID 控制,解决了喷氨阀门到净烟气NOx纯延迟大的问题。

同时,优化系统通过多种技术来保证系统的安全运行。

1)优化系统在DCS中组建看门狗逻辑,在通信中断时,及时切回常规控制回路,并在操作画面上进行颜色变化、光字牌报警给出提醒。

2)系统不断检测由DCS侧获取的实时数据的正确性(包括上、下限,变化率等),一旦发现任一信号故障,立即将所有输出的控制指令保持,并切回到原DCS中的控制系统。

3)DCS接收到优化系统控制指令后,根据当前负荷进行上、下限约束,以保证优化系统的故障不会使控制指令大幅突变。

4)系统独立于DCS,原有DCS的控制逻辑和保护机制完全保留,并与DCS互相跟踪,当优化系统发生故障时能无扰地切回到原DCS。

5)系统优化站屏蔽USB端口,防止病毒入侵。配置光驱,拷贝资料使用。

4 应用效果

脱硝喷氨优化控制系统投运后,在保证控制系统投入自动的前提下,减小净烟气NOx(脱硫出口位置)波动。稳态工况波动范围不超±5 mg/Nm3,动态工况波动幅度不超±10mg/Nm3。同时,在环保NOx浓度测点和SCR反应器出口NOx浓度测点存在偏差的情况下,能够根据环保NOx浓度及时修正控制SCR喷氨流量,在任何时候都能保证考核点NOx小时均值不发生超标,减少环保考核。优化系统在恒泰电厂2#机组应用情况如下。

1)优化系统在小幅度变负荷阶段,依然能够稳定运行,且最大波动幅度不超过±6 mg/Nm3, 绝大多数时间仍然在±5 mg/Nm3之内。如图5所示,当负荷从160 MW降低至156 MW的全程中,净烟气NOx运行平稳,波动最大4.7 mg/Nm3。

图5 小幅度变负荷阶段控制效果

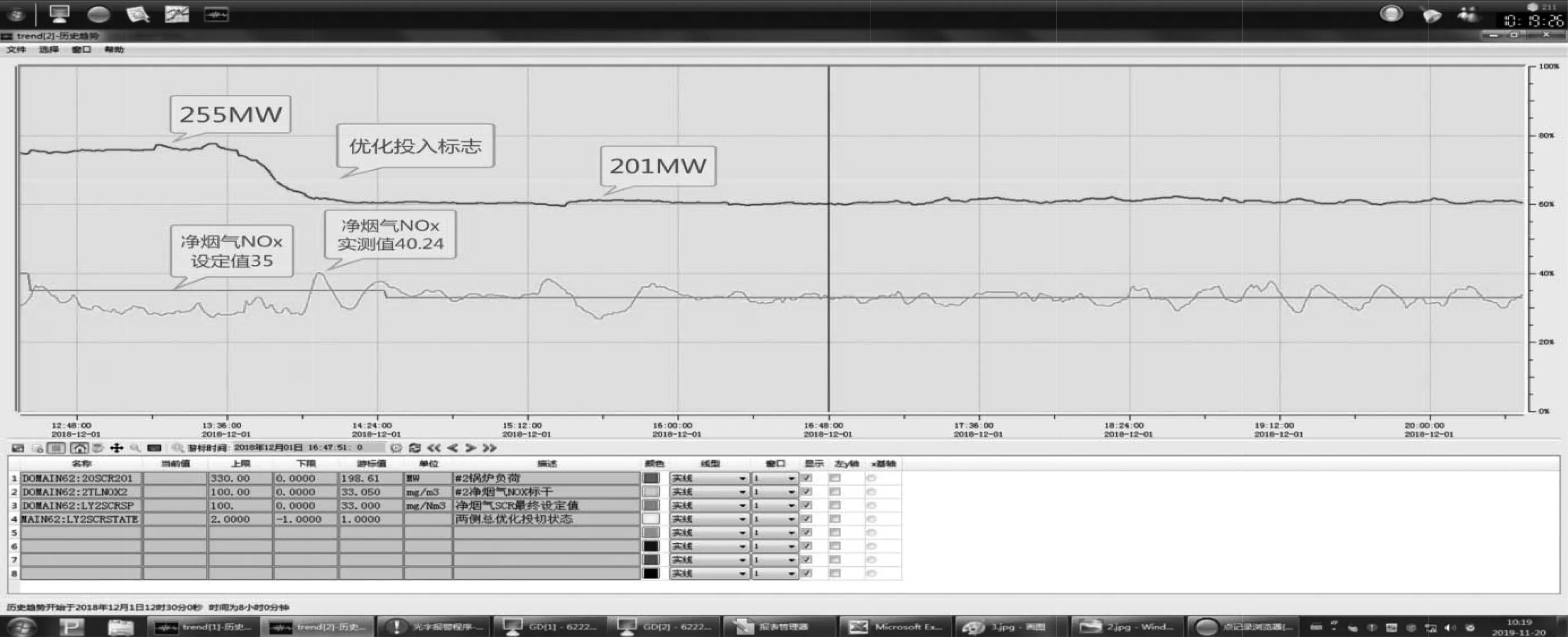

2)在锅炉大幅度变负荷阶段,优化系统依然能够保证稳定投入。如图6所示,当负荷从255 MW连续降低到201 MW的全过程中,优化系统虽然较稳态波动大,但同样能够保证净烟气NOx波动幅度不超过±10 mg/Nm3,实际波动幅度小于5 mg/Nm3。

图6 大幅度变负荷阶段控制效果

3)长期波动幅度统计。由于锅炉系统经常受到各种可测的和不可测的内外扰动,所以关注净烟气NOx波动的瞬时值意义并不大,关键是当系统感知或者预测到扰动即将发生时,能够提前动作,快速消除扰动并恢复稳定。因此本优化控制系统增加了3个关注长期优化性能的量化指标(见图7):①投入优化所有时间内波动幅度小于3 mg/Nm3的占比为67%;②波动幅度小于5 mg/Nm3的 占比为86%;③波动幅度小于10 mg/Nm3的占比为97%。2#机组投入优化1天时间内,波动幅度小于3 mg/Nm3的占64%以上,波动幅度小于5 mg/Nm3的占 82% 以上,波动幅度小于10 mg/Nm3的占 95%以上。可见,从长期优化效果来看,优化系统能长时间保持在波动幅度3 mg/Nm3以内。

图7 长时间运行控制效果

5 结论与建议

本文通过分析火电厂SCR脱硝系统喷氨自动存在的问题,运用模型预测控制 (MPC) 技术对喷氨自动控制进行优化,在电厂的应用测试效果良好。通过预测控制技术能实现净烟气NOx的直接控制,在环保排放不超标的前提下大幅度降低净烟气NOx的波动,预估节约喷氨量15%~20%。喷氨自动长期投运后,氨逃逸量降低,极大地缓解了空预器堵塞压力。此方案投资小,见效明显,具有较好的应用推广价值。