医用可降解Zn-Cu合金的力学性能和腐蚀性能

唐 馨,李 浩,游天雪,罗 竹,黄 楠

(1.西南交通大学 材料科学与工程学院,四川 成都 610031;2.西南交通大学机械工程学院,四川 成都 610031;3.西南交通大学 材料先进技术教育部重点实验室,四川 成都 610031)

1 引 言

近十几年来,可降解医用金属材料作为新一代医用材料,得到越来越多的关注。研究主要集中于镁基合金和铁基合金,其中镁合金腐蚀速率较快,限制了其在临床上的应用;铁基合金腐蚀过慢,易引起晚期血栓等病症,并且腐蚀产物对细胞有一定的排斥作用[1]。

Zn的标准电极电位为-0.762V,介于Fe(-0.440V)和Mg(-2.372V)之间,所以Zn及其合金的腐蚀速率在理论上比Mg慢比Fe快,这使其成为可降解金属材料的一种新选择。Bowen等[1]将锌丝植入小鼠腹主动脉中,结果表明其降解速率先快后慢,腐蚀过程为均匀腐蚀,六个月后形成致密的腐蚀产物层,这表明Zn的腐蚀降解过程十分符合可降解血管支架材料的使用要求。Li等[2]研究了Zn-1Mg,Zn-1Ca和Zn-1Sr合金在Hanks溶液里的腐蚀速率,速率为0.08~0.12mm/year。从生物安全性角度看,Zn是人体必需微量元素之一,成人体内含Zn 1.4~2.3g,人体每日需要摄入量为15mg。Zn参与如核酸代谢、信号传递、有机配体的反应等人体的生理过程[3],此外Zn还具有很好的抗动脉粥样硬化的特性[4],因此作为可降解血管支架材料具有极大的优势[5]。

Zn作为可降解植入材料与其他金属材料相比具有很多优势,但是纯锌的力学性能较低,达不到植入材料的要求,因此需要提高其力学性能。合金化是常用的提高材料强度和改善材料塑性的有效方法。对于植入材料,不仅要考虑合金元素对材料力学性能的影响,还要考虑对人体健康的影响,应选择对人体无害的合金元素,保证溶出的离子无毒[6]。Cu是锌合金中常用元素,在Zn中加入少量的Cu元素可以提高其强度、硬度[9]。Cu也是人体必需元素之一,参与许多人体代谢活动。有研究表明,微量的Cu可以促进血管内皮细胞的增殖,从而加速血管重建的过程[7]。因此,在Zn中加入少量的Cu作为医用可降解材料具有其自身的优势。Niu J等[8]在Zn中加入4wt.%Cu提高了Zn的力学性能,同时也证明Zn-4Cu具有良好的生物相容性及一定的抗菌性,但随着Cu含量的增加,合金蠕变加剧会引起尺寸的变化[9]。因此,本研究在Zn中加入少量的Cu元素,并研究其含量变化对Zn-Cu合金力学性能和腐蚀性能的影响。

2 材料和方法

2.1 材料制备

实验以纯锌粒(99.999wt.%)和A级电解铜(99.997wt.%)为原料,配制名义成分为:Cu=0,1,1.5,2,2.5wt.%,余量为纯锌。使用石墨坩埚在电阻炉中进行熔炼,N2为保护气氛,一次装料500g。熔炼时一次性装料,然后升温至200℃,保温0.5h,随后再升温至350℃,通入N2保护气氛,继续加热至650℃,保温0.5h。熔化后用玻璃棒搅拌,使其成分均匀,扒渣,冷却至500℃后浇注到预先加热达150℃的钢模具中,得到Ф30×100mm的圆柱形铸锭。

2.2 组织观察和性能测试

在熔炼得到的合金中部切取试样,打磨抛光后腐蚀,用CX21型光学显微镜观察其显微组织。腐蚀液成分为10g氧化铬,0.75g硫酸钠和50ml蒸馏水。在Instron-5567万能试验机上进行试样拉伸实验,拉伸速率为1mm/s。拉伸断口形貌用Quanta 200型扫描电子显微镜(SEM)进行观察。硬度测试采用HV-5型显微维氏硬度计。

2.3 腐蚀性能测试

电化学测试采用Zahhner IM6电化学工作站进行,测试体系为三电极体系,参比电极为饱和甘汞电极,对电极是铂电极,试样为工作电极。试样尺寸为Ф11×1.5mm的圆片,将圆片打磨抛光后,用丙酮和无水乙醇超声清洗5min,之后放入真空干燥箱中干燥。将干燥后的样品用硅橡胶封样。在SBF溶液中进行动电位极化测试,采用系统自带的软件进行分析,每组至少三个平行样。测试温度为37±1℃,扫描速率为1m V/S,测试区间为-1.5~-0.5V。

浸泡试验在SBF溶液中进行,SBF配方为NaCl 8.03g,CaCl20.292g,KCl 0.25g,Na HCO30.35g,MgCl2·6H2O 0.31g,K2HPO4·3H2O 0.23g,NaSO40.07g,10mol/l HCl,Tris 6.12g溶解在1 L去离子水中。每组样品三个平行样,样品打磨光滑,清洗干净后,浸泡在SBF中,每隔24h换一次液。在浸泡2周和8周后,将样品取出,用去离子水清洗,干燥。采用SEM观察腐蚀后的表面形貌,X射线能谱仪(EDS)分析腐蚀产物的元素成分。

3 实验结果及讨论

3.1 合金微观结构

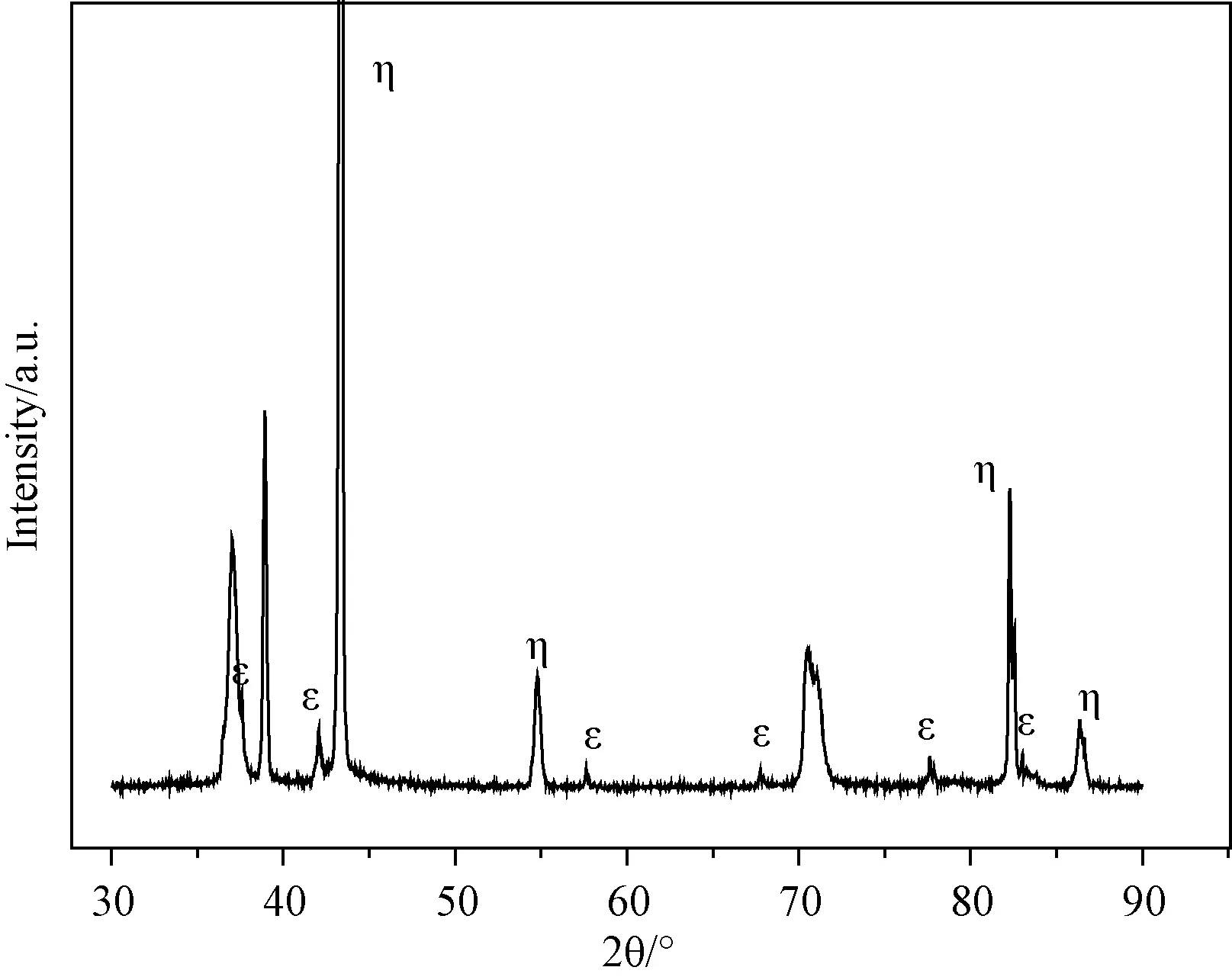

图1为不同成分的合金微观组织照片。图1(a)为纯锌,从图可见,纯锌的晶粒尺寸为50~500μm,这是由浇注过程中较慢的冷却速度造成的,大部分的晶粒呈等轴状,小部分的晶粒沿着浇注过程中热流的方向呈伸长状态。图1(b)~(e)为不同Cu含量的Zn-Cu合金的金相照片,从图可见,当Cu元素含量较少时,金相组织是单相固溶体,Cu完全融入Zn基体中,在两个晶粒间出现凹槽。根据Zn-Cu二元相图,当Cu含量大于1%时会发生包晶反应,生成第二相ε,但是在Zn-1.5Cu的金相图上看不到第二相的存在,这可能是由于在非平衡凝固的条件下,亚稳态的共晶反应取代常规的包晶反应,因此共晶反应和包晶反应同时发生,最终在晶粒间形成由ε和η构成的共晶状混合物[10]。当Cu含量为2wt.%时,在富Zn的基体上析出树枝状的第二相,随着Cu含量的增加第二相比例增加,X射线衍射分析(XRD)也证实了第二相(CuZn5)的存在(图2)。

图1 不同成分合金的显微组织照片(a)Pure Zn;(b)Zn-1Cu;(c)Zn-1.5Cu;(d)Zn-2Cu;(e)Zn-2.5CuFig.1 Microstructure of Zn-Cu alloy with different Cu content (a)Pure Zn;(b)Zn-1Cu;(c)Zn-1.5Cu;(d)Zn-2Cu;(e)Zn-2.5Cu

图2 Zn-2.5Cu的XRD图谱Fig.2 XRD pattern of as-cast Zn-2.5Cu alloy

3.2 力学性能

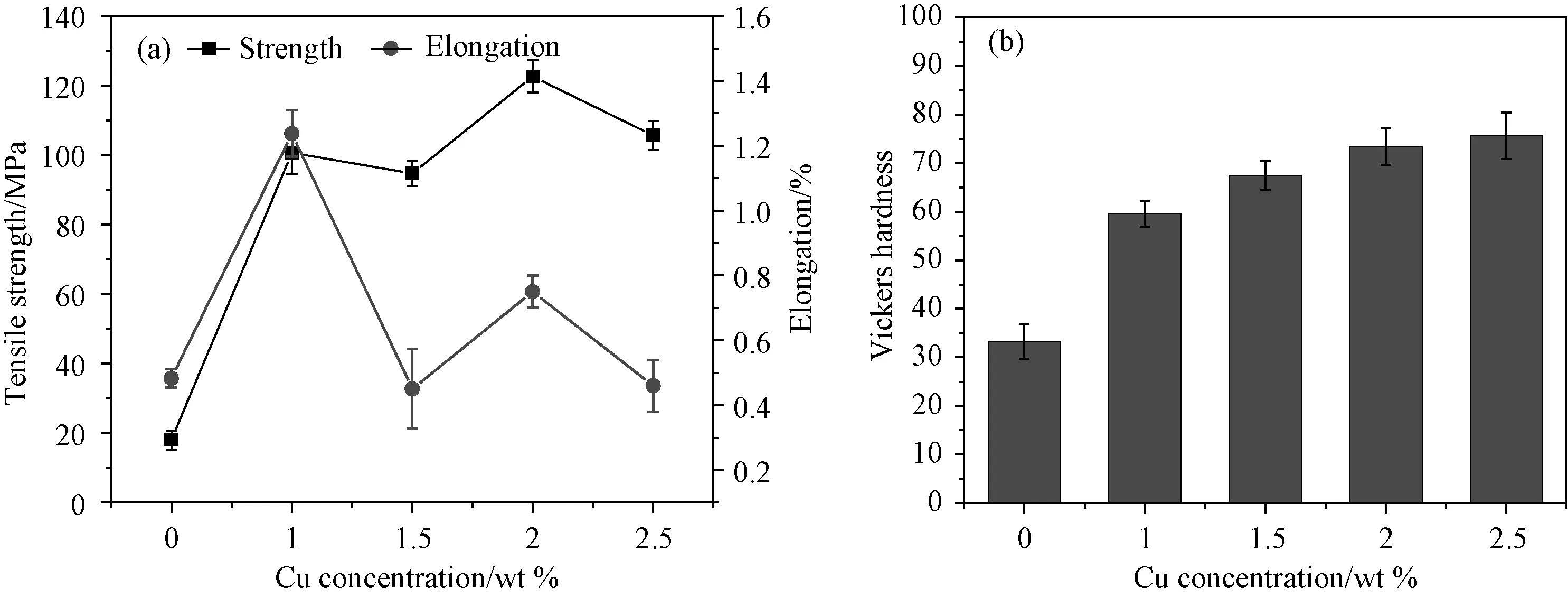

图3 为Zn-Cu合金力学性能随Cu含量的变化图。图中可见,Cu含量对锌合金力学性能有着明显的影响。随着Cu含量的增加,合金的硬度从纯锌的30HV提高到70 HV,这可能是由于合金元素的加入形成固溶体产生了固溶强化以及第二相产生的弥散强化所导致。由于Cu的加入,合金的强度也得到了增加,由纯锌的40 MPa提高到120 MPa。加入1wt.%的Cu后,强度明显增加,再继续增加Cu的含量,强度则变化缓慢。铸态锌合金的伸长率较低,不超过2%,这符合大多数铸态金属的特征,这是由于铸态的金属具有较为粗糙的微观结构,且存在铸造缺陷等。在Cu含量为1wt.%时,材料的伸长率较纯锌有所增加,随着Cu含量的增加,由于脆性第二相的出现,合金的塑性反降低。据报道,热加工如挤压或轧制可大大地提高锌合金的性能,经过挤压的合金伸长率可以提高几十个百分点,因此在后续使用中,可对锌及其合金进行适当的加工[9,11]。铸态的合金虽然强度较低,但与常用的可降解高分子材料相比,其强度依然较高。

3.3 腐蚀行为

图3 Zn-Cu合金力学性能与Cu含量的关系 (a)抗拉强度;(b)维氏硬度Fig.3 Properties of the Zn-Cu alloys versus Cu content (a)Tensile strength;(b)Vickers hardness

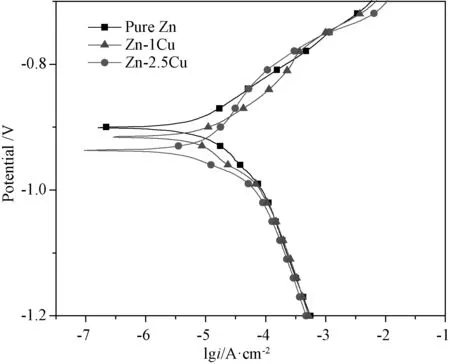

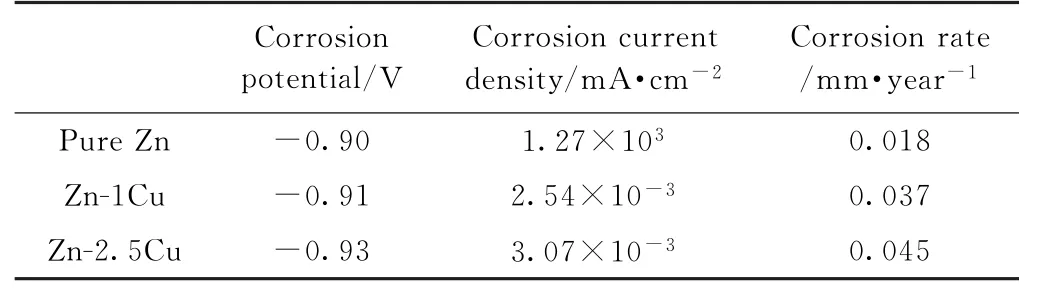

为了探究Cu元素的加入对锌腐蚀行为的影响,同时观察单相和析出第二相的Zn-Cu合金在模拟人体环境中的腐蚀降解情况,对纯锌,Zn-1Cu及Zn-2.5Cu合金在SBF中进行电化学测试和浸泡实验。通过电化学极化曲线(如图4)可以得到腐蚀电位(Ecorr)。从图中可见,加入合金元素后腐蚀电位略有降低,这表明Zn-Cu合金与纯锌相比更容易发生腐蚀,但降低不明显,这可能是加入的元素含量较低的缘故。通过线性拟合和Tafel外推法,得到了材料的腐蚀电流密度(icorr),Zn-1Cu和Zn-2.5Cu分别为7.32×10-3和9.04×10-3m A/cm2,大于纯锌5.87×10-3m A/cm2。据腐蚀速率计算公式[6]:

其中:CR为腐蚀速率;icorr为腐蚀电流密度;K=3.27×10-3m·mg·μA-1·cm-1·year-1;n为转移电子数;ρ为金属密度;单位g/cm3;W为原子质量。计算得到材料在SBF中的腐蚀速率(见表1),表中可见,加入Cu元素后材料腐蚀速率从0.018mm/year增加到0.045mm/year,这是由于随着Cu含量的增加,形成CuZn5第二相,与基体形成电偶腐蚀,使其腐蚀速率变大。但是,腐蚀速率均低于目前研究报道中的最耐腐蚀镁合金在SBF中的腐蚀速率[11]。据Li等[2]的实验结果,通过电化学测试计算得到的腐蚀速率会略大于浸泡失重法得到的,因此,实际上通过失重法计算得出的腐蚀速率会更低。

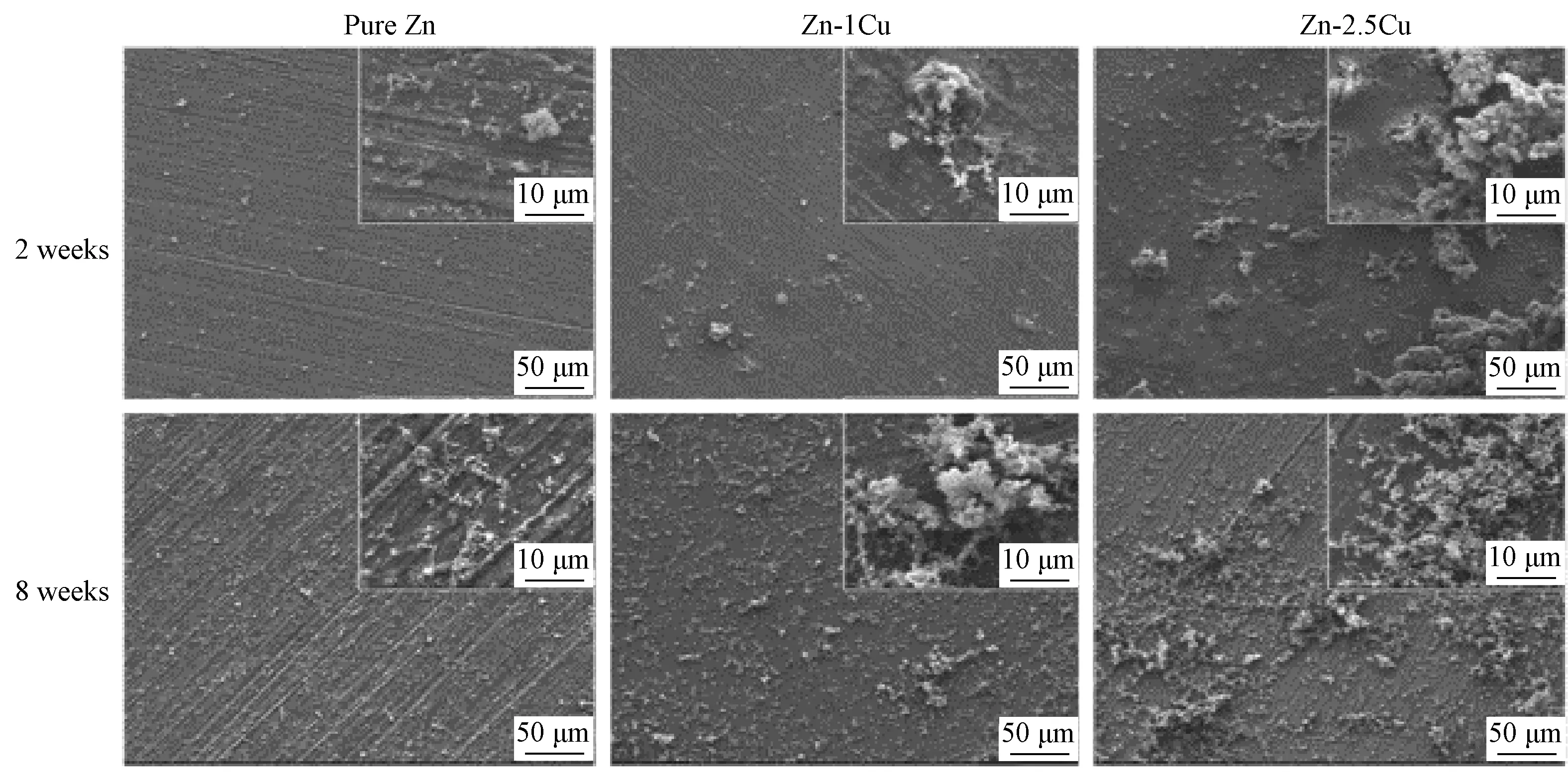

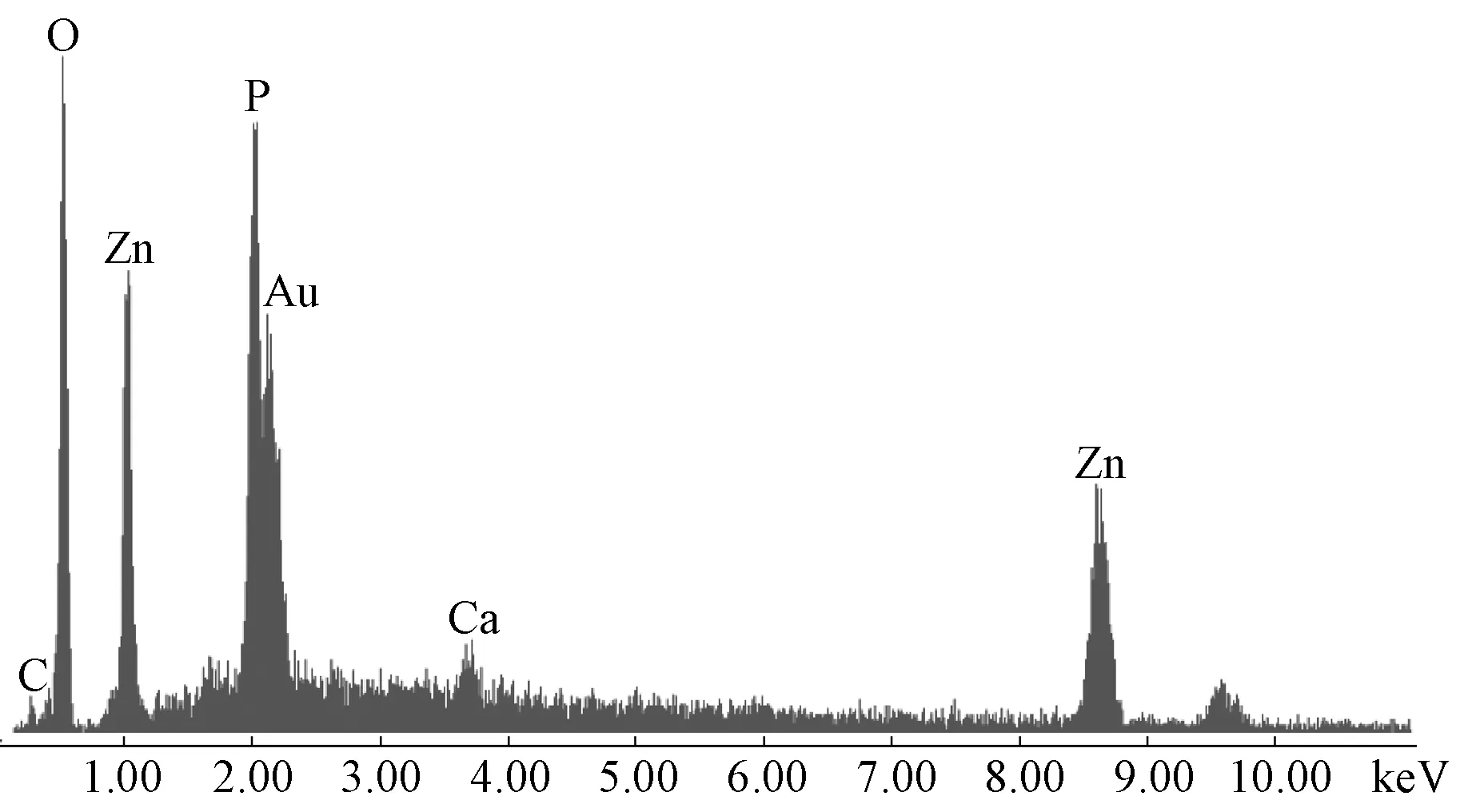

图5为纯Zn,Zn-1Cu和Zn-2.5Cu分别在SBF中浸泡2周和8周后的表面形貌图。从图可见,经过2周的浸泡后样品表面有少量腐蚀产物,浸泡8周后,表面有大量的白色的沉积物,尽管如此,基底仍然较为平整,无明显的破坏。EDS测试腐蚀产物结果如图6,图中可知,腐蚀产物主要含有C,P,O,Ca,Zn几种元素,由于SBF溶液中存在的磷酸氢盐和磷酸二氢盐离子,因此腐蚀产物可能还包含不溶性磷酸盐,此外还可能存在少量的碳酸盐。

图4 铸态纯锌、Zn-1Cu和Zn-2.5Cu在SBF中的电化学极化曲线Fig.4 Potentiodynamic Curves for as-cast pure Zn,Zn-1Cu and Zn-2.5Cu measured in SBF

表1 电化学极化曲线拟合参数Table 1 Electrochemical polarization Curve fitting parameters

4 结 论

图5 铸态纯锌和Zn-xCu在SBF中浸泡2周和8周后的表面形貌SEM图Fig.5 Surface morphology of as-cast pure Zn andZn-xCu alloys after immersed in SBF for 2 and 8 weeks

图6 腐蚀产物EDS结果Fig.6 EDS result of thedegradation products

通过在Zn中加入Cu元素,可显著提高纯锌的力学性能并在一定程度上增加其腐蚀降解速率。当Cu元素含量较少时,合金组织主要为η固溶体,随着Cu含量的增加,形成第二相ε(Cu Zn5);合金强度和硬度随着Cu含量的增加而增加;塑性则随着Cu含量增加先升高后降低。在加入1wt.%Cu时合金伸长率较高,但是作为铸态合金伸长率均低于2%。随着Cu含量的增加自腐蚀电流增加,腐蚀速率变快,在Zn-2.5Cu合金中,由于第二相CuZn5的存在,与基体形成电偶腐蚀,腐蚀速率最大。纯锌及其合金在SBF中的腐蚀速率为0.018~0.045mm/year,远低于镁合金的腐蚀速率。腐蚀表面较为平整,腐蚀产物分布均匀,无明显的局部腐蚀。综上,Zn-Cu合金具有较好的强度、塑性,均匀而缓慢的腐蚀行为,作为生物医用可降解金属具有很大的优势,尤以1wt.%Cu为最佳添加量。Cu元素的加入明显提高了合金的力学性能,但是还未达到植入材料使用要求,在后续工作中可通过挤压、轧制等加工方式提高其力学性能。