电动轮汽车电液复合制动方向稳定性分层控制∗

马金麟,王新飞,张厚忠,江浩斌,徐 兴

(1.江苏大学汽车与交通工程学院,镇江 212013; 2.江苏大学汽车工程研究院,镇江 212013)

前言

电动轮汽车可在液压制动系统的基础上增加电机制动,实现对制动能量的回收利用,有助于提高汽车的经济性和续航性。但电机制动的加入使汽车的制动稳定性变得复杂[1],在复杂工况下(如对开路面、转弯制动等),汽车的制动稳定性显得尤为重要。目前电动轮汽车制动控制系统分为传统液压制动系统和电液复合制动系统。高速行驶的汽车在紧急制动时,传统的ABS可通过控制车轮滑移率来提高车辆的安全性,但此时稳定性极差,车辆会发生侧滑甚至激转等危险情况。电液复合制动可利用电机制动响应迅速且控制精确的特点,有效改善车辆的制动稳定性。在电液复合制动协调控制方面,Gao Yimin等[2]提出集成电机回馈制动与传统ABS的电子控制制动系统,使再生制动与ABS兼容工作,且设计了区分常规制动和紧急制动的制动力分配逻辑。文献[3]中设计了电机制动与液压制动共同作用的混合动力汽车操作稳定性模糊控制系统,但没有考虑各制动转矩之间的协调。Peeie等[4]针对后轮配备轮毂电机的电动轮汽车进行ABS与再生制动的协调控制研究,在冰雪路面进行了防滑试验。陈庆樟等[5]将电机制动与ABS进行耦合,实现了车辆防抱死功能。潘宁等[6]提出了电液复合制动系统来降低液压波动,提高制动舒适性。Kim等[7-8]研究了配备EHB(电控液压制动系统)和再生制动系统的四轮驱动混合动力汽车,利用后轮电机再生制动和液压制动对车辆进行控制。以上这些研究主要考虑了防抱死和能量回收,少有关注制动防抱与横向稳定性的协调研究,更鲜有学者将制动防抱与横向稳定整合进分层控制策略中。考虑到紧急制动过程中方向稳定性的重要性,在纵向防抱的基础上,本文中提出基于电液复合制动方向稳定性的分层控制策略,研究在转弯制动和对开路面紧急制动两种工况制动下实现防抱死与方向稳定性的协调控制,提高车辆紧急制动时的主动安全性。

1 电液复合制动系统与建模

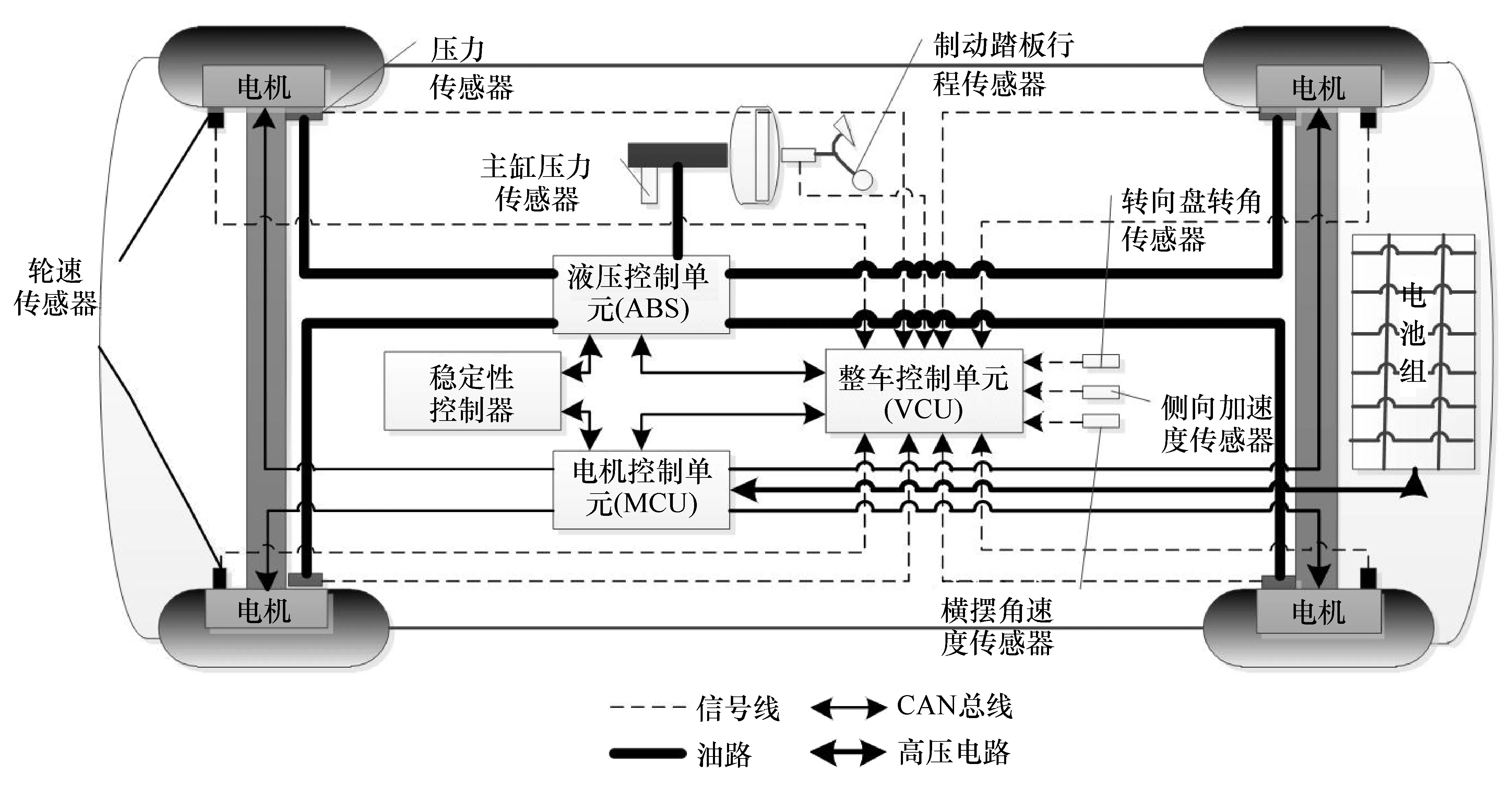

本文中研究的分布式驱动电动轮汽车制动系统结构如图1所示,4个车轮分别装有轮毂电机。制动时,整车控制器(vehicle control unit,VCU)采集踏板位置、车轮滑移率和电池组当前状态等信息,同时通过各传感器测量车辆横摆角速度、侧向加速度和转向盘转角。根据2自由度四轮车辆模型及控制算法,计算出所需制动转矩和横摆力矩,再将该制动转矩分配给液压制动和电机制动。指令通过CAN总线发送给ABS控制器和电机控制器(motor control unit,MCU)。ABS控制器根据液压制动力的指令计算目标制动压力,传感器采集4个轮缸的液压压力和4个车轮滑移率,并将它们回馈给VCU。MCU根据电机制动力指令实时控制电机转矩,使电机制动力和液压制动力之和满足制动要求。

图1 分布式电动轮汽车制动系统结构图

1.1 整车动力学模型

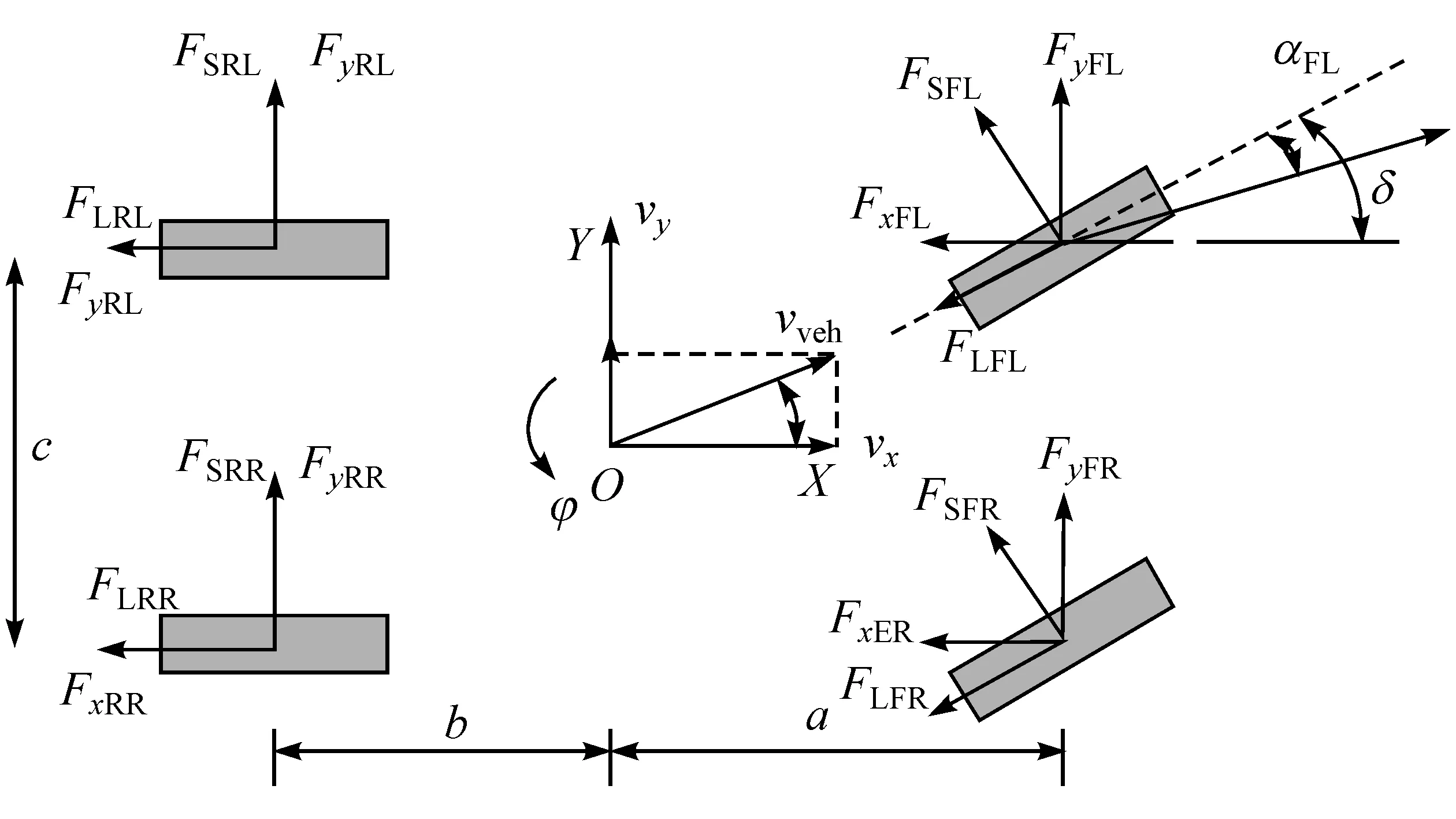

本文中采用2自由度四轮车辆模型,如图2所示,由此可得到该车辆模型的运动方程:

即在前轮转角输入为δ的情况下,作用于车辆的侧向力和横摆力矩为

图2 2自由度四轮车辆模型

式中:a,b为车辆质心到前后轴的距离;c为轮距;Fx为轮胎力在车辆纵轴方向的分力;Fy为轮胎力在车辆横轴方向的分力;FS为轮胎侧偏力;FL为轮胎纵向力;vx为质心纵向速度;vy为质心横向速度;m为整车质量;JZ为车辆绕Z轴的转动惯量;β为车辆质心侧偏角;φ为车辆横摆角速度。

制动工况下的车辆运动方程为

1.2 轮胎模型

制动过程中轮胎滑移率表达式为

考虑制动时轮胎的非线性特点,本文中采用Dugoff非线性轮胎模型[9],其所需参数较少,能较好地表达出轮胎的非线性特征,轮胎的纵向力和横向力的数学表达式为

式中:Cxi,Cyi为轮胎的纵向和侧向刚度;αi为轮胎侧偏角;FZi为轮胎垂直载荷;λi为轮胎滑移率;μi为路面附着系数。

各轮的侧偏角表达式为

1.3 液压模型

液压系统工作时动态特性复杂,且制动过程中会产生压力波动频繁、幅度大等问题。建立了非线性动态控制模型[10],其表达式为

式中:pm,pw,po分别为制动总缸压力、制动轮缸压力和蓄能器内液压压力;K1,K2为增压和减压系数;θ1,θ2为增压节流阀指数和减压节流阀指数;u1,u2为进油口电磁阀和出油口电磁阀的控制指令信号。u1和u2取值含义如下:

(1)u1=1,u2=0 时,系统为增压过程;

(2)u1=0,u2=1 时,系统为减压过程;

(3)u1=0,u2=0 时,系统为保压过程。

1.4 电机模型

在复合制动中,电机制动能提供的制动转矩受到电机转速、电池SOC和电压影响,具体表达式为

式中:Tmax为车辆状态所允许的最大电机制动力;TM为电机额定转矩;Nm为电机额定转速;PM为电机额定功率;nm为电机转速;σ为电机系统影响因子。σ的表达式为

式中:σ1,σ2,σ3分别为车速v,SOC 和电压U 对电机的影响因子。各影响因子为

当σ较大时,电机所能提供的电机制动力也较大,σ能量回收效率高。

2 分层协调控制策略

制动稳定性分层协调控制策略如图3所示,决策层包括总制动转矩和横摆力矩控制,制动过程中,滑移率控制器根据滑移率误差计算各车轮制动转矩,使实际滑移率保持在目标值附近。横摆力矩控制器根据车身横摆角速度和质心侧偏角的理想值与实际值的偏差及转向盘转角输入,进行整车状态判断。协调层对各车轮制动转矩进行修正,总制动转矩控制滑移率在目标值的上下一定范围内,横摆力矩控制则是在保证滑移率在合理的范围内对其进行微调,从而改善车辆制动的稳定性性能。分配层为带约束目标的最优分配算法。通过在Simulink建立最优分配算法模型,计算出4个车轮的液压制动力和电机制动力。对修正的横摆力矩优先采用电机制动实现,不足部分由液压补充。

图3 电液制动分层协调控制策略

2.1 决策层

总制动力矩由滑移率误差经过PID控制器得到,横摆力矩由模糊控制器得到。2自由度车辆模型能较好地反映车辆横摆角速度对转向角输入的响应特性。文献[11]中通过2自由度车辆模型得到的横摆角速度计算公式为

式中:δ为车辆前轮转向角;c为轮距;K为稳定性因子,取值为0.002。实际横摆角速度由横摆角速度传感器获得,本文中通过Carsim导出。期望质心侧偏角β表征车辆模型的运动轨迹,应控制β在尽可能小的范围内,即βd=0。其实际值为

设计的模糊控制器为双输入单输出形式,输入为横摆角速度偏差e(γ)和质心侧偏角偏差e(β),其论域均为[-1,1],经过模糊控制器输出期望横摆力矩Md。 输入输出的模糊子集均为{NB,NS,ZE,PS,PB}。对应的是{负大,负小,零,正小,正大}。模糊规则见表1。

表1 修正横摆力矩模糊控制规则

2.2 分配层

分配层接受来自决策层的期望制动转矩和修正横摆力矩,同时采集各车轮垂直载荷及电池组等参数值,在电机制动转矩约束和路面能提供的最大制动力约束条件下,定义稳定性优化目标,经优化分配算法得出液压制动力和电机制动力,本质是求带有约束的最优解。本文中建立的优化目标函数为

式中:ξi为权重系数;FZi为垂直载荷。

此函数表示在综合考虑各轮权重系数的前提条件下,将各轮纵向力和侧向力合力的平方和占其垂直载荷平方的比例值相加,作为一个整体,其值最小时轮胎的稳定裕度最大,即轮胎有更多余量来应付极限工况,表征了稳定性优化目标。轮胎力在轮胎坐标系与车身坐标系间的变换关系为

地面最高附着力对轮胎的约束为

2.3 协调层

协调层对分配层的结果进行修正,横摆力矩控制一般采用单轮制动[12]。在外前轮施加制动力所产生的附加横摆力矩和侧向力降低产生的附加横摆力矩方向相同,均与转向方向相反,因此对前外轮施加制动力对纠正过度转向最有效,同理可知,对内后轮施加制动力对纠正不足转向最有效。根据轮胎摩擦圆理论可知,采用单轮制动,车轮制动力易过大,容易抱死,汽车的侧向稳定性变差[13]。本文中采用同侧双轮制动产生横摆力矩,假设向左转向为正,逆时针方向横摆力矩为正。制动轮制动力分配规则如表2所示。

表2 制动轮制动力分配规则

通过在各轮制动力的基础上对同侧轮制动力进行修正来产生附加横摆力矩,前后轮各产生1/2修正横摆力矩。

式中:ΔFxf,ΔFxr为前后轮左右制动力差;ΔM 为附加横摆力矩;ΔFxi为修正制动力;Fxi为原车轮制动力;F°xi为修正后的车轮制动力;ΔTmi为修正的电机转矩;Ri为轮胎滚动半径。根据对修正的横摆力矩优先采用电机制动实现原则,考虑到电机制动存在极限值 Tmax,如果

说明修正的制动转矩可由电机制动单独承担,不需要液压制动补充,用公式表示为

式中:T°mi,T°hi分别为修正后的电机制动转矩和液压制动转矩;Tmi,Thi分别为原电机制动转矩和液压制动转矩。如果

说明电机制动转矩达到极限值,此时需要液压制动来补充。需要补充的液压制动转矩为

修正后的电机制动与液压制动的表达式为

由式(32)可知,修正后的液压制动力发生变化,需要调整相应的轮缸液压压力值,在Carsim中,轮缸液压压力值与液压制动转矩存在线性关系,根据 ΔThi可得到 Δpi为

式中Ki为单位轮缸压力产生的制动转矩。

当一侧车轮滑移率超过ABS门限值时,修正横摆力矩无法继续增加轮缸压力,控制方式转为对另一侧车轮的减压,从而实现左右车轮的压力差来产生附加横摆力矩。即协调控制模块将一侧增压转化为另一侧减压。

3 仿真与试验验证

3.1 仿真分析

试验车辆(图4)为本课题组改装的一辆四轮轮毂电机驱动的电动汽车,仿真车辆参数根据该纯电动汽车设置,见表3,仿真时设置初速度为65 km/h,低附着路面μ=0.5,高附着路面μ=0.8。转向盘角阶跃输入为正弦,如图5所示。

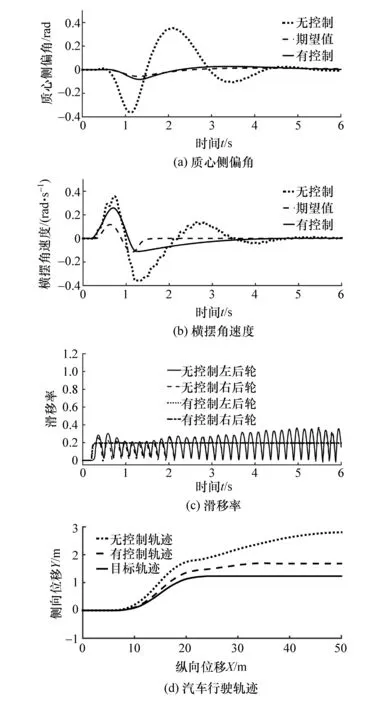

图6 为低附路面转向盘角阶跃输入制动有控制和无控制仿真结果。可以看出,与无控制的相比,采用稳定性分层协调控制后,车辆在制动过程中的质心侧偏角的偏差幅度明显降低,且不再出现波动现象,更加快速趋近目标值,最终相差约0.07 rad。横摆角速度的幅值也有所改善,在横摆力矩修正的作用下,横摆角速度逐渐减少并趋向于零,没有出现过零现象,表明车辆没有左右横摆运动趋势,车辆稳定性得到改善。图6(d)为控制前后车辆行驶轨迹的对比图。可以看出,有控制时车辆能很好地跟随目标轨迹,而无控制的侧向位移在纵向位移 X=25.6 m后持续扩大,稳定后有控制侧向位移与目标值相差0.34 m,比无控制的1.67 m要小得多。

表3 Carsim中仿真车辆主要参数

图5 转向盘正弦变化转向工况

图7为对开路面紧急制动工况。可以看出,在无控制时,横摆角速度和质心侧偏角在制动开始时刻快速增大,横摆角速度最大幅值超过0.6 rad/s,并且波动频繁,车辆处于不稳定状态。在加入稳定性控制策略后,车辆质心侧偏角和横摆角速度得到大幅度降低,两者均得到有效控制。从图7(a)可以看出,质心侧偏角基本保持在零附近,表明车辆没有偏离轨道,即处于稳定状态。根据图6(c)和图7(c)中滑移率的对比可以看出,加入控制策略的车辆能保持滑移率的恒定,没有频繁波动,更没有出现滑移率过大车轮抱死现象,保证了制动效能。从图7(d)可以看出,加入控制的车辆能对侧滑和偏移现象进行修正,按照驾驶员意图行驶,而无控制时车辆侧滑严重,较难控制。

图6 低附着路面紧急制动,转向盘角阶跃转向输入

3.2 道路实车验证

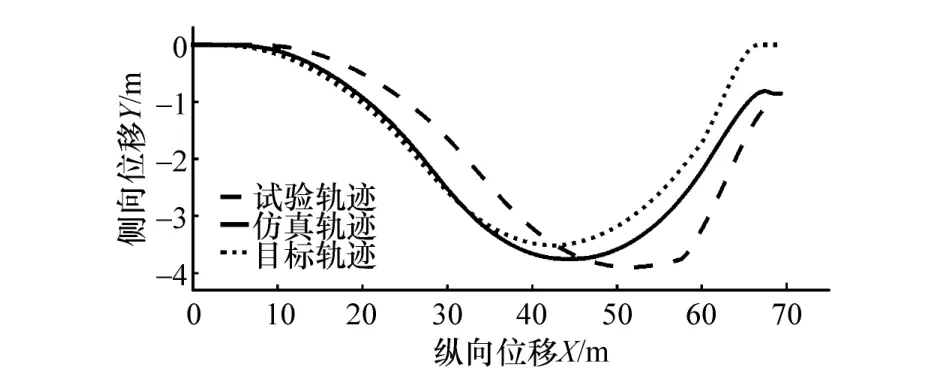

为了验证控制策略对实车的有效性,利用试验车辆(图4)进行了ISO 3888紧急双移线和对开路面(左边μ=0.8,右边μ=0.3)两种工况道路试验。出于安全考虑,初速度为45 km/h,结果如图8和图9所示。由图可见,因试验车辆执行器的迟滞性导致有微小的偏移,但可以看出试验轨迹能有效对仿真轨迹进行跟随控制,而仿真轨迹的跟随亦证明了上述仿真的正确性。在对开路面出现侧滑时稳定协调功能进行修正,轨迹未出现激转或甩尾等危险现象。车辆按照驾驶意图行驶,验证了制动方向稳定性控制策略的有效性。

图7 对开路面紧急制动,转向盘无转角输入

图8 低附着双移线工况试验结果与仿真结果对比

4 结论

(1)为提高电动轮汽车制动方向稳定性,提出电液复合分层协调控制策略,分为决策层、分配层和稳定协调层。基于最优分配理论和模糊控制理论,将横摆力矩控制和ABS防抱控制整合进该策略中,实现了车轮防抱与制动方向稳定的协调控制。

图9 对开路面工况试验结果与仿真结果对比

(2)通过Simulink与Carsim联合仿真和道路实车试验,进行了低附着路面转弯制动和对开路面紧急制动试验验证,结果表明,与传统ABS控制方法相比,采用所提的电液复合制动方向稳定性分层控制策略既保证了制动效能,又有效改善了车辆制动时的方向稳定性。

(3)本文中因设备和场地条件限制,未能给出更多工况的实车对比试验,控制策略仅结合了PID、模糊控制理论和最优分配算法,今后可引入更先进控制算法等,提高车辆制动安全性。