基于弱磁控制的EPS模式切换中转矩波动的抑制∗

赵林峰,张锐陈,谢有浩,张荣芸,申 雪

(1.合肥工业大学汽车与交通工程学院,合肥 230009; 2.安徽猎豹汽车有限公司,滁州 239064;3.安徽工程大学机械与汽车工程学院,芜湖 241000)

前言

永磁同步电机(permanent magnet synchronous motor,PMSM)具有体积小、结构简单、效率高、易于实现弱磁扩速等优点,逐渐成为EPS系统主流驱动电机。永磁同步电机经扩速后,可有效解决快速转动转向盘时EPS电机的响应速度,克服EPS系统快速操纵转向盘时转向沉重的缺陷。另外,可使基于EPS的车道保持系统等高级驾驶辅助系统具有更加优越的性能。

文献[1]和文献[2]中提出将弱磁控制加入到EPS控制策略中,扩大电机调速范围,解决了驾驶员快速操纵转向盘时手感沉重的问题,但它忽略了在控制策略切换过程中的负载扰动与转矩突变,引起转向盘操纵转矩剧烈波动;文献[3]中针对弱磁控制算法本身的一些缺陷会降低驱动系统转矩响应速度的问题,分别提出了高速和低速转矩控制器,并设计了切换法则,提高了控制器对转矩的响应性能,但它只进行了仿真分析,并未进行试验验证;文献[4]中提出了带有负载扰动滑模观测器的电流滑模控制法,该方法不仅提高了趋近滑模面的速度,还降低了系统的抖振,其不足之处在于降低了系统的鲁棒性;文献[5]和文献[6]中应用转矩观测器对负载转矩扰动进行观测与补偿,从而提高系统转矩扰动的抑制能力,但是该方法降低了控制系统的响应速度;文献[7]和文献[8]中在永磁同步电机矢量控制中应用滑模控制,提高了系统的鲁棒性,但为满足滑动模态的可达性和存在性条件,要求切换增益随外部干扰的增大而增大,这会加剧系统的抖振;文献[9]中提出了终端吸引与指数混合趋近律,能够很好地解决滑模控制导致的抖振问题,且提高了趋近律的趋近速度,但该趋近律引入了许多未知参数,这些参数的选取较为困难,不利于工程应用;文献[10]中应用扰动观测器对系统负载扰动进行前馈补偿,切换增益幅值明显减小,但由于模糊算法的复杂性,实践应用效果较差。

本文中提出了EPS用永磁同步电机在id=0控制与弱磁控制相互切换的过程中,通过负载转矩观测器进行负载前馈补偿,并增加转矩平滑切换模块,抑制了切换过程中的转矩波动,改善了系统的操纵性能。运用电机台架试验和EPS硬件在环试验对本文中提出的方法进行了验证。

1 采用永磁同步电机的EPS模型

1.1 永磁同步电机的数学模型[11-12]

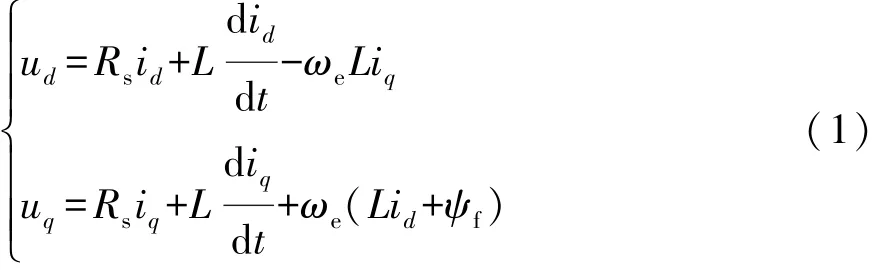

表贴式永磁同步电机在dq轴坐标系下的定子电压方程为

dq轴坐标系下的磁链方程为

式中:ud为d轴电压;uq为q轴电压;id为d轴电流;iq为q轴电流;L为d轴、q轴电感;ψd为d轴磁链;ψq为q轴磁链;ωe为转子的电角速度;Rs为定子相电阻;ψf为永磁体产生的磁链。

忽略定子电阻的影响,在电机稳定运转时,式(1)可改写为

电磁转矩方程为

将式(2)代入式(5)得

运动方程为

式中:Te为电磁转矩;TL为电机负载转矩;J为转动惯量;p为磁极对数;Bm为摩擦系数;ω为电机角速度。

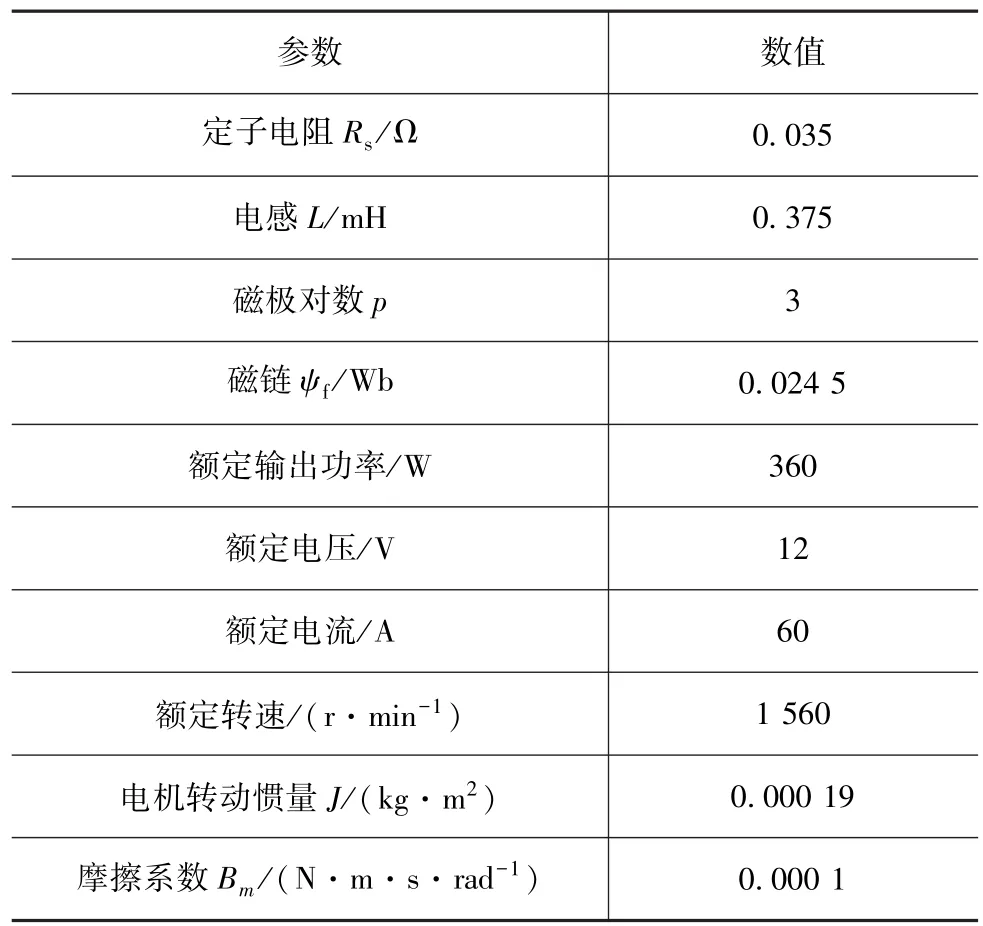

所用的电机具体参数如表1所示。

表1 永磁同步电机参数

1.2 EPS系统动力学模型

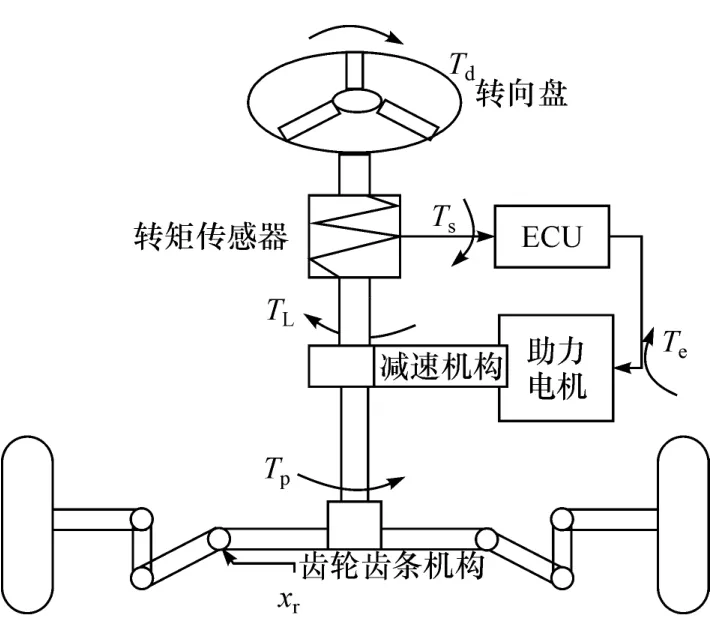

EPS主要由转向柱、转矩传感器、齿轮齿条、助力电机和电子控制单元等组成,其模型包括输入输出轴、齿轮齿条和助力电机模型,如图1所示。

图1 EPS动力学模型

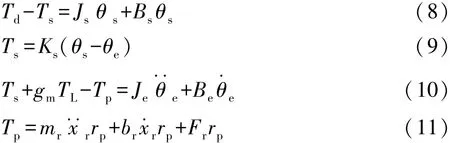

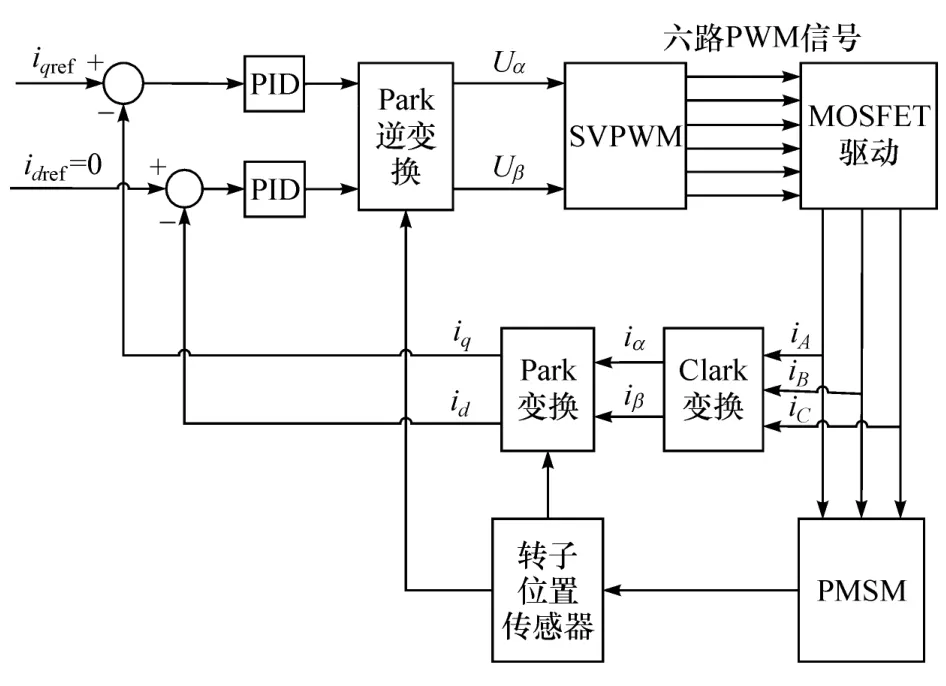

EPS 动力学方程[13-14]为

式中:Td为转向盘操纵转矩;Ts为转矩传感器检测的转矩;Ks为转矩传感器的扭转刚度;Js为转向盘和输入轴总的转动惯量;Bs为输入轴阻尼系数;θs为转向盘转角;θe为输出轴转角;gm为减速机构的减速比;Tp为输出轴作用在齿轮上的转矩;Je为输出轴转动惯量;Be为输出轴的黏性摩擦系数;Fr为转向机构对齿轮齿条拉力;rp为小齿轮节圆半径;mr为齿条质量;xr为齿条位移;br为齿轮齿条阻尼系数。EPS仿真参数如表2所示。·

··

表2 EPS系统仿真模型中的参数

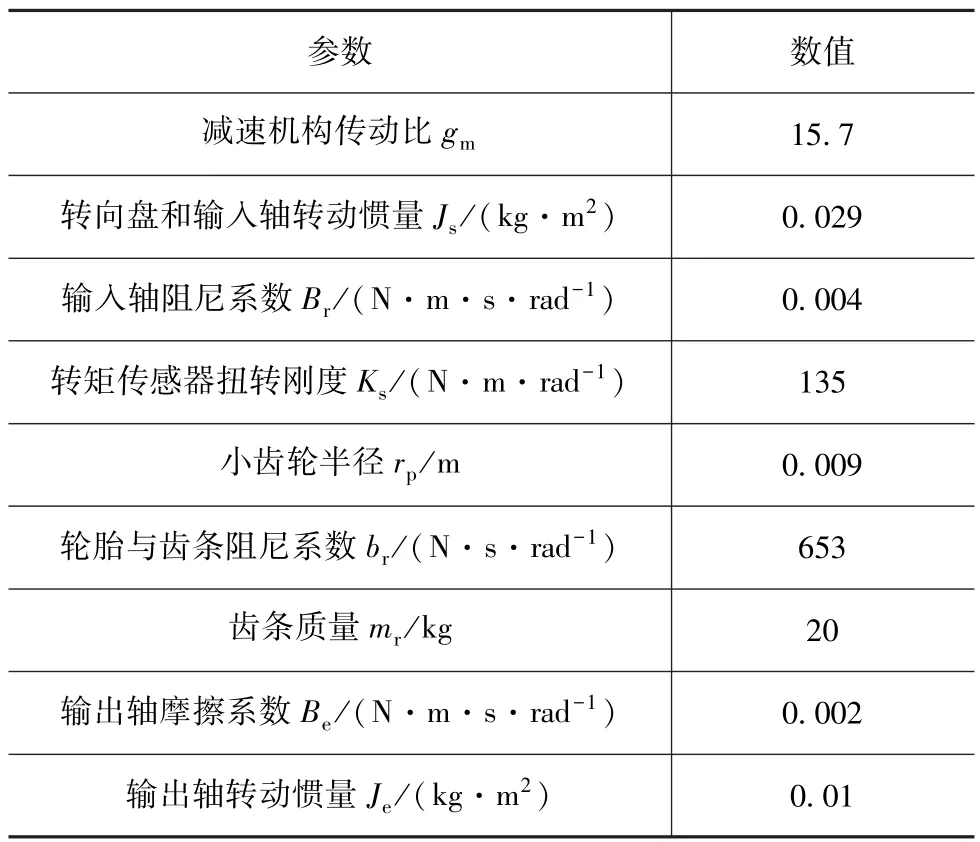

利用CarSim软件中的整车模型,搭建CarSim与Simulink联合仿真平台,如图2所示。在CarSim中,可进行整车参数、外部环境和工况的设置。在联合仿真模型中,将齿条位移折算为左、右前轮转角,作为CarSim整车模型的输入,而CarSim整车模型输出的左、右前轮回正力矩则作为EPS模型中转向阻力的输入。

图2 CarSim与Simulink联合仿真模型

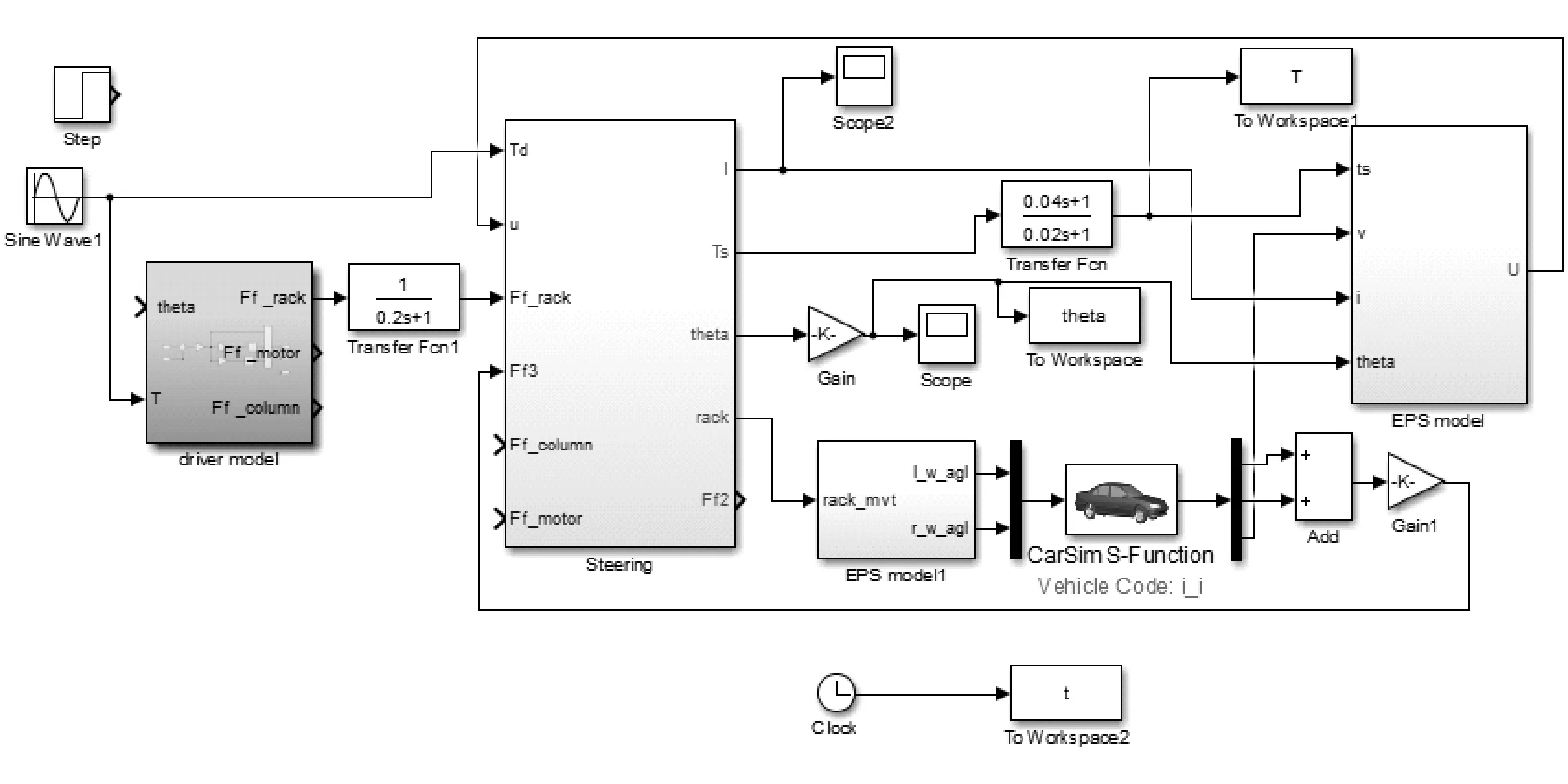

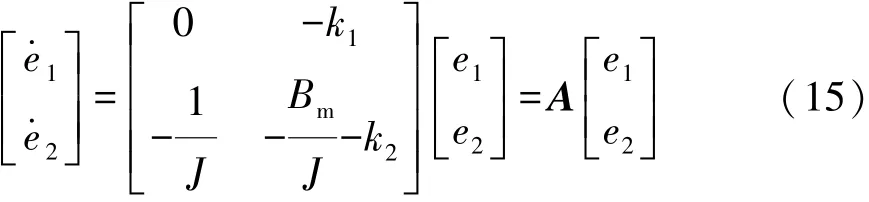

2 EPS控制策略

在EPS系统一般使用工况中,助力电机转速不会达到额定转速以上,为获得最大的输出转矩,提升永磁同步电机运行效率,常常在矢量控制中采取id=0的控制方式。此时,电机电磁转矩与其交轴电流iq呈线性关系,通过对iq的调节,实现对电机输出转矩的调节控制,磁场定向矢量控制具体流程如图3所示。

图3 永磁同步电机矢量控制框图

在紧急避障等需要快转转向盘的工况下,一般需要的电机转矩不是很大,而需要较高的电机转速,这时就要使永磁同步电机的控制策略切换为弱磁控制以提高电机的转速。

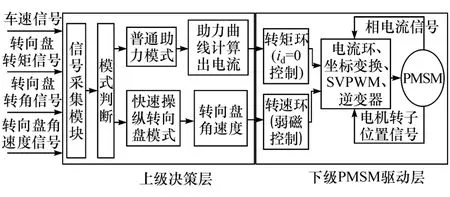

基于PMSM的EPS控制系统一般由决策层和PMSM驱动层两部分组成,如图4所示。决策层主要负责接收外部传感器信号,如转向盘操纵转矩、转向盘转角和车速等信号;PMSM驱动层主要负责对永磁同步电机进行驱动。本文中PMSM驱动层主要包括矢量控制中的id=0控制和电压负反馈法弱磁控制。

图4 EPS系统双层控制架构

3 负载转矩观测器

当驾驶员快速操纵转向盘时,若EPS系统进入转速环,则执行弱磁控制,此时电机目标转速为主要跟踪对象,而忽略对电机转矩的控制。在EPS控制模式切换过程中,负载扰动特别大,利用负载观测器进行前馈转矩补偿来提高系统的抗干扰性。

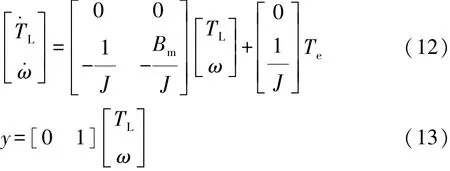

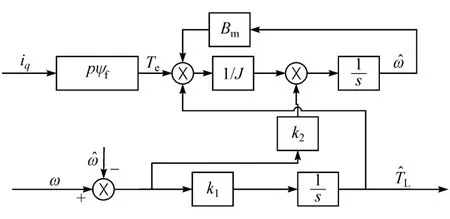

利用式(6)和式(7)构造负载转矩观测器,并假设负载转矩TL在采样周期内为定值,即d TL/d t=0,定义电磁转矩Te为输入变量,以电机转速ω与负载转矩TL为状态变量,定义输出量y为电机角速度ω,即y=ω,构建系统的状态方程为

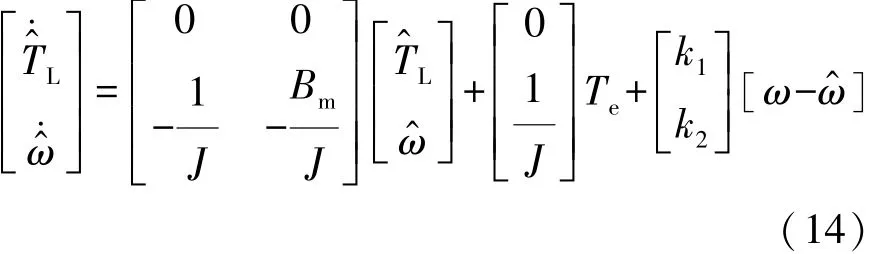

根据式(12)和式(13),以负载转矩TL和电机角速度ω为观测对象,构建负载转矩观测器为

式中k1和k2为反馈增益系数。

将式(14)与式(12)相减,得到负载转矩观测器的误差方程为

由转矩观测器的特征方程det[sI-A]=0可得到k1和k2的值。

根据式(15)设计的转矩观测器如图5所示。

图5 负载转矩观测器结构框图

4 转矩平滑切换模块设计

对于本文中的EPS控制策略,在转矩环中执行id=0时的q轴电流值iqt是由设定的助力曲线获得,即iqt=f(Td,v),v为车速;而在转速环中执行弱磁控制时q轴电流值为这就造成在模式切换的过程中电机转矩会发生突变,导致EPS工作时操纵转矩波动,影响驾驶员手感。为解决此问题,根据式(16)设计了转矩平滑切换模块。

式中:ωwheel为转向盘转速,ωwheel=ω/gm;ωh-ωl为转向盘转速过渡区间,ωh和ωl分别为转向盘转速过渡区间上、下限值。

本文中设置 ωh-ωl=100 r/min,且 ωb=gm(ωh+ωl)/2,ωb为电机的转折转速,它与所承受负载有关,须由试验确定。

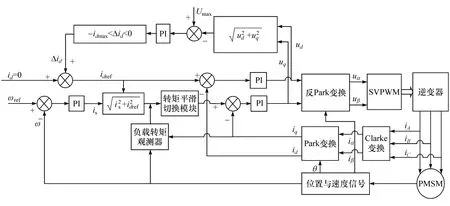

图6为加入负载转矩观测器和转矩平滑切换模块的PMSM驱动控制框图。

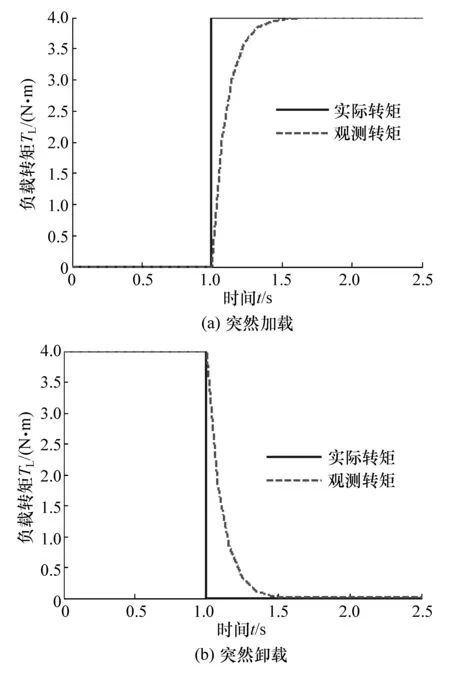

5 仿真分析

为验证设计的负载转矩观测器的准确性和前馈补偿方案的可行性,基于Matlab/Simulink搭建了转矩观测器的仿真模型。图7为负载转矩由0突变至4 N·m和负载转矩由4 N·m突变至0时的实际负载转矩和观测负载转矩。可以看出,所设计的负载转矩观测器具有良好的跟踪特性。

图6 PMSM底层控制框图

图7 负载转矩观测结果

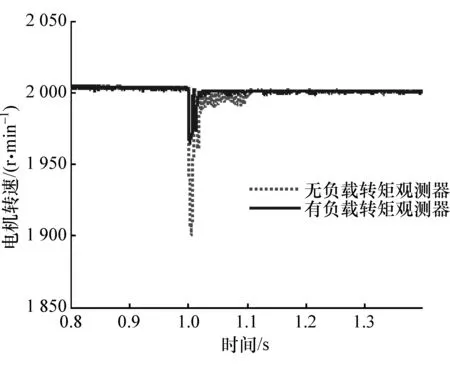

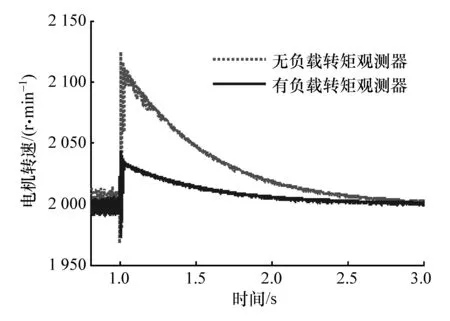

图8 和图9为在有无加入负载转矩前馈补偿的两种情况下,当电机转速为2 000 r/min时,突然增加和减小负载(1 N·m)时的电机转速波形。可以看出,未进行负载转矩补偿时,电机的转速波动剧烈,且恢复时间较长;而加入负载转矩补偿后,电机转速波动幅度较小,且恢复时间明显缩短。说明加入负载转矩补偿后,系统对负载扰动有很强的鲁棒性。

图8 突然增加负载时转速波形

图9 突然减小负载时转速波形

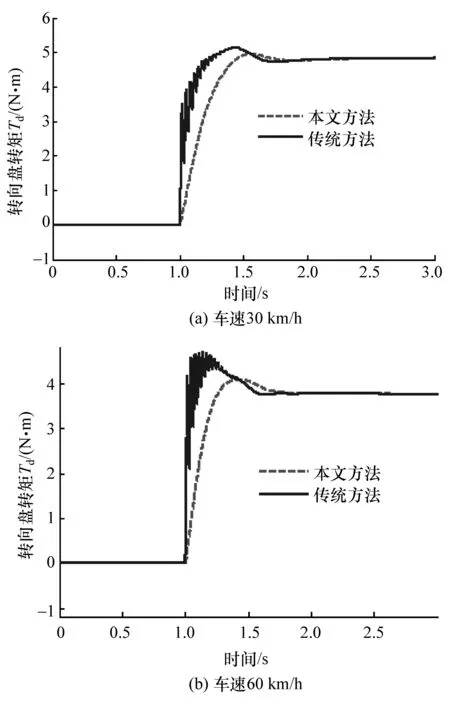

为验证设计的负载转矩观测器和转矩平滑切换模块对驾驶员快速操纵转向盘时手感的影响,仿真时以阶跃信号模拟驾驶员快速操纵转向盘,在车速为60和30 km/h时转向盘操纵转矩波形如图10所示。可以看出,在两种车速下,所提出的控制策略解决了模式切换过程中由于转矩突变带来的操纵转矩波动问题,改善了驾驶员手感。图10中本文方法指加入负载转矩观测器和转矩平滑切换模块,传统方法指没有加入负载转矩观测器和转矩平滑切换模块,下同。

图10 转向盘操纵转矩仿真

图11 PMSM测试试验台

6 试验验证

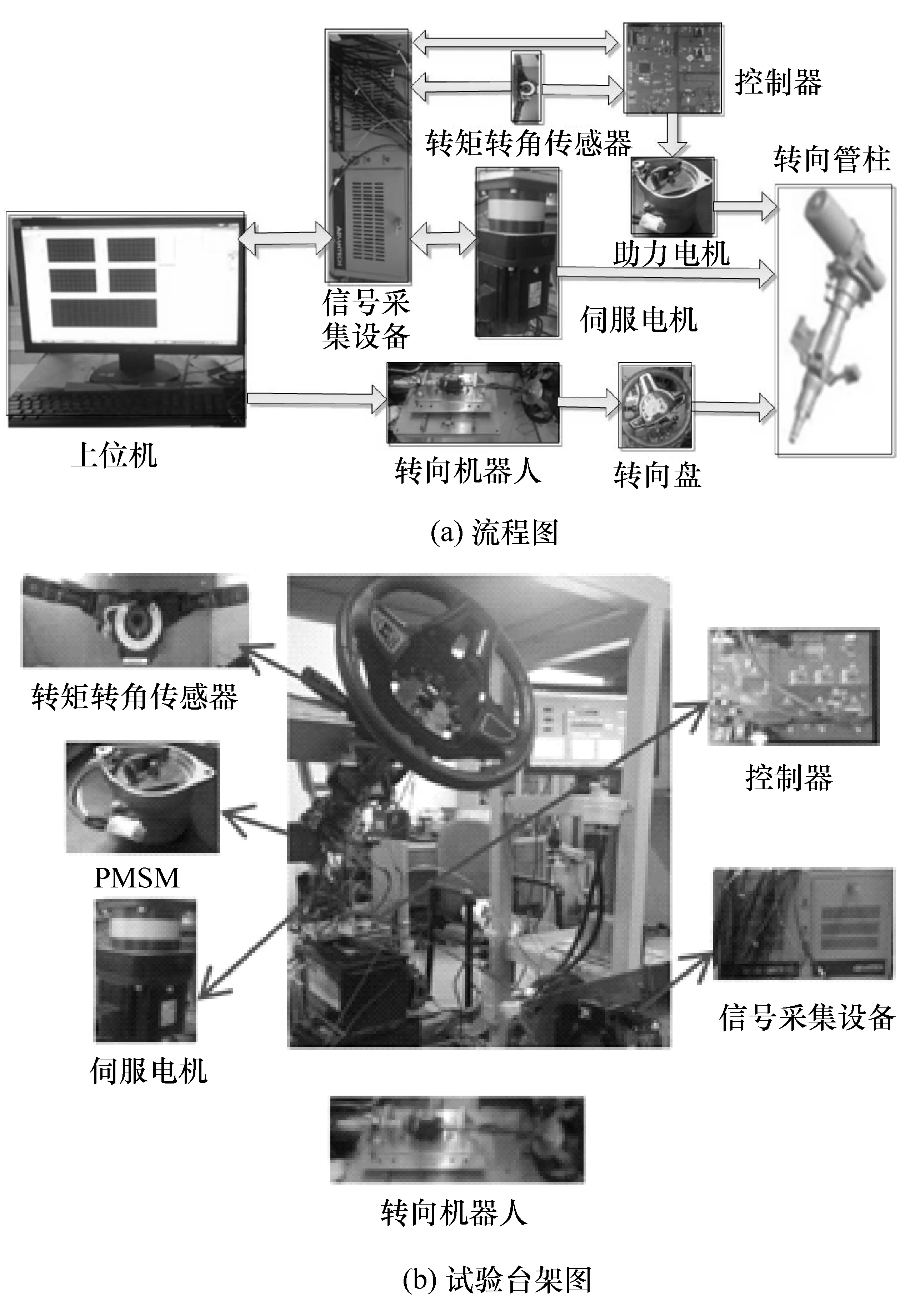

为验证本文中提出的负载转矩观测器和转矩平滑切换模块在EPS实际应用中的效果,进行了负载转矩测试和硬件在环试验。

搭建的电机试验台如图11所示。主要包括永磁同步电机、挠性联轴器、转矩转速测量仪与显示设备、磁粉制动器及其加载设备、开发的无刷电机EPS控制器、霍尔式电流钳、示波器、直流电源和笔记本电脑等,可用于负载转矩补偿试验,待电机运行平稳后,突然调节磁粉制动器的负载,测试系统记录电机转速变化。电流钳主要用来测量母线电流并通过示波器显示,用以观测弱磁试验时母线电流。

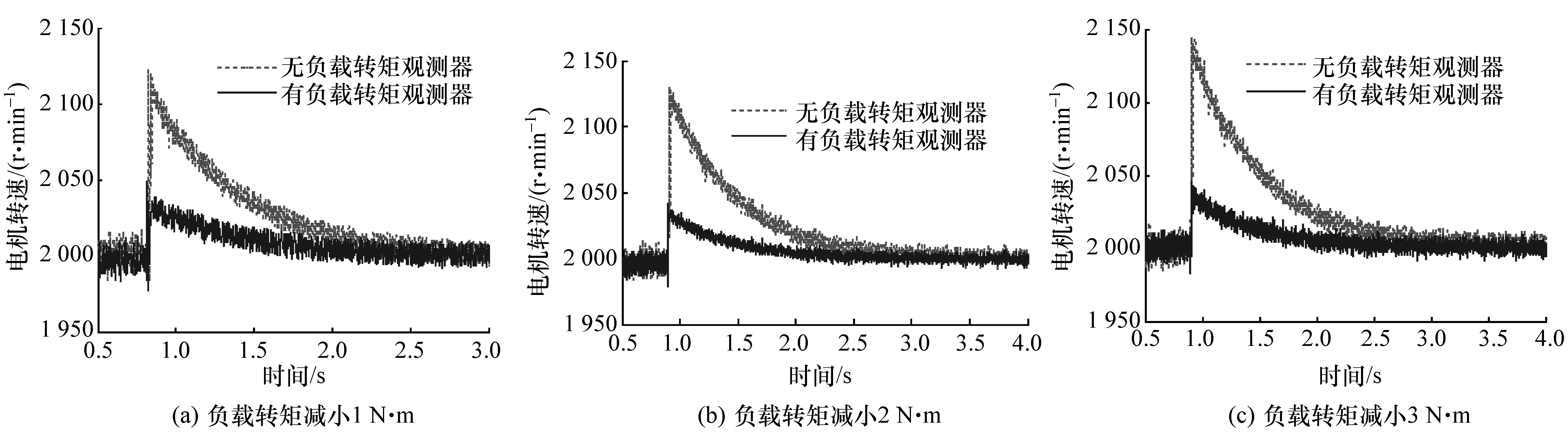

负载转矩补偿试验分别进行了增加和减小负载试验,其中减小负载试验结果如图12所示。可以看出,在负载转矩减小1 N·m工况下,未进行负载转矩补偿时,电机的转速波动剧烈(转速突然升高约120 r/min),且恢复时间较长(接近2 s);而加入负载转矩补偿后,电机转速波动幅度较小(约30 r/min),且恢复时间明显缩短(约1 s),电机转速波动幅值减小约75%。在负载转矩减小2 N·m工况下,未进行负载转矩补偿时,电机的转速波动幅值约132 r/min,且恢复时间约2.3 s;而加入负载转矩补偿后,电机转速波动幅度约35 r/min,且恢复时间约1.2 s,电机转速波动幅值减小约73.4%。在负载转矩减小3 N·m工况下,未进行负载转矩补偿时,电机的转速波动幅值约142 r/min,且恢复时间约2.5 s;而加入负载转矩补偿后,电机转速波动幅度约43 r/min,且恢复时间约1.38 s,电机转速波动幅值减小约69.7%。

图12 负载转矩试验

综上所述,加入负载转矩补偿后,PMSM控制系统抗负载干扰能力增强,可削弱因转向负载变化引起的电机速度波动幅度,从而改善EPS系统的操纵手感。

为验证提出的负载转矩补偿算法,进行了EPS硬件在环试验,试验台如图13所示。主要包括EPS管柱总成与台架部分、开发的基于PMSM的控制器、转向阻力矩模拟伺服电机、电源、开发的转向机器人和数据采集设备。硬件在环系统采用基于CarSim整车模型的仿真环境,联合LabVIEW进行了硬件在环试验。上位机采用一台计算机,进行Carsim整车模型参数和仿真环境的建立、基于LabVIEW的数据采集系统、人机界面的设计和实时显示并监测试验过程的操纵转矩等参数变化。下位机采用NI公司的PXI实时仿真系统,将编好的动力学模型下载到该主机的实时系统编译运行,实时输出整车的转向阻力矩。同时,利用数据采集卡和CAN通信接口系统采集并交换转向盘转角、车速、操纵转矩等信息,并将上述数据发送给控制器和PXI主机。

图13 硬件在环试验台

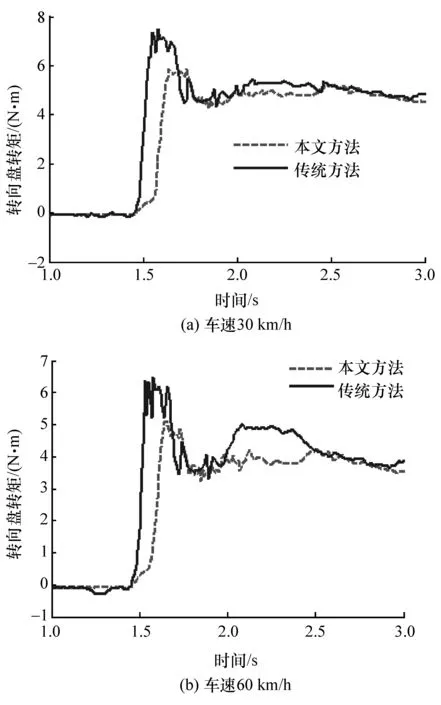

试验时快速操纵转向盘,将它由0°转到180°,采集转向盘操纵转矩信号。图14为车速为30和60 km/h时有无加入本文控制算法的转向盘操纵转矩的时间历程变化曲线。可以看出,加入负载转矩观测器与转矩平滑切换模块后,转向盘抖动情况明显减轻且恢复稳定时间明显缩短。

图14 转向盘操纵转矩试验图

7 结论

在PMSM弱磁控制模式中加入了负载转矩观测器对电机输出转矩进行补偿,并在id=0控制与弱磁控制相互切换的过程中加入了转矩平滑切换模块,通过仿真、电机台架试验和硬件在环试验,表明此方法可增强采用PMSM的EPS系统对负载扰动的鲁棒性,降低快速转动转向盘的操纵转矩,从而减轻快速操纵转向盘时的转矩波动,有效改善系统性能。