原位清洗系统在乳制品加工中的应用

文/张 微 杨国栋 袁雄雄 刘 丹

(四川新华西乳业有限公司)

CIP系统广泛应用于乳品厂、啤酒厂、饮料及一般食品厂中物料管道设备的就地清洗,利用离心泵输送清洗液,在管道和设备内进行强制循环,冲刷内表面,在化学力、热力以及机械力的作用下达到清洗目的。其不需要将管道设备解体,可以提高设备利用率,减轻工人劳动强度。针对乳制品加工的污垢特性以及微生物要求,CIP系统又具有一定的差异性。

1 CIP系统配置

乳制品加工生产中,CIP系统的清洗液一般进行循环使用,为保证系统的清洁要求,需要配制自清洗系统,定期对CIP系统进行自清洗。

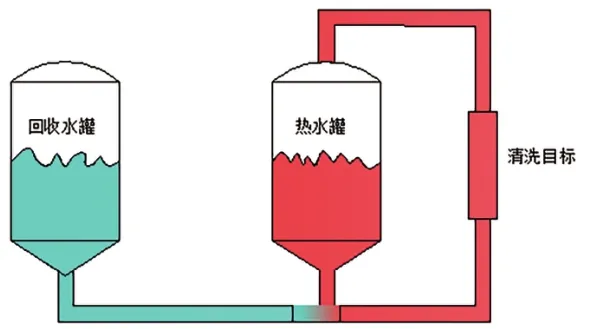

CIP系统配置主要有冷消毒液罐、清水罐、热水罐、酸罐、碱罐、回收水罐、清洗泵、加热器以及仪器仪表等部件(图1)。清洗液储罐与清洗目标的间隔次序是有要求的,使用越频繁且越脏的储罐应与清洗目标距离越近。若清洗目标的污垢过重,为保证回收循环碱液的清洁,可增加一个碱澄清罐,回收后的碱液先回到该罐,澄清后将碱液泵送到碱罐。一般乳制品加工过程的杀菌段清洗会配置碱液澄清罐。

表1 乳品加工过程典型污垢特性

图1 CIP系统配置图

进程泵采用普通离心泵即可,仅需要耐高温以及耐酸碱和耐冷消毒液。回程泵除了满足进程泵的要求外,为保证清洗效果,还不允许清洗目标罐内有过多积液。在清洗分支管道流量瞬时降低后容易抽空,导致泵体进气从而影响正常运行,因此回程泵采用自吸式离心泵,且额定流量一般为进程泵的1.10~1.15 倍。考虑到一条CIP清洗线可能对应多个清洗流量要求不同的清洗目标,建议将进程、回程泵选配为变频控制,根据清洗目标的要求进行流量设定。

2 乳制品加工污垢类型

乳制品加工厂的污垢主要由矿物质、脂类、糖类、蛋白质等构成,其性质和清洗难易程度见表1。

3 影响CIP系统清洗效果的要素

清洗剂种类、清洗液浓度、清洗温度、清洗流量、清洗时间、水质以及系统配置是影响清洗效果的7 个要素。每个要素都很重要,在实际操作中,考虑生产成本、生产效率以及质量要求,必须对上述7个要素进行控制,在成本、效率、质量之间寻找一个平衡点。

3.1 清洗剂种类

乳制品加工厂中CIP系统的清洗剂选用原则为:(1)良好的去污能力;(2)对清洗对象无不良影响;(3)质量稳定;(4)价格适宜;(5)无毒害,不会带入二次污染。主要的清洗剂有酸、碱两类,若清洗目标污垢严重,可适当增加助剂,提高清洗效果。其中碱用于与脂肪发生皂化反应及与蛋白质发生反应生成可溶性物质,使脂肪和蛋白质能够被水溶解而去除,主要采用NaOH;酸用于去除沉积于设备表面的无机盐,主要采用HNO3。

3.2 清洗液浓度

提高清洗液浓度可以促进清洗液与污物之间的化学作用,增加清洗效果。但是,过度提高浓度会造成成本上升,并导致反效果或副作用,如腐蚀、蛋白质变性等。清洗过程中,为了确保清洗液浓度能够维持在要求范围,应设计自动添加系统,并进行实时监控。

3.3 清洗温度

温度上升可以改变污物和清洗液的物理特性(如溶解度增加、黏度下降),从而提高清洗效率。但是,温度过高可能导致污物性质改变,使污物与设备表面结合力提高,阻碍清洗进行;随着温度升高,某些清洗液腐蚀设备能力增强。清洗温度应根据清洗液的不同而有所区别,且温度检测应安装在回程管道上,保证清洗目标的清洗温度在要求范围内。

3.4 清洗流量

对清洗流量的要求其实是为了保证清洗流速,在清洗过程中产生一定的机械力,对清洗目标进行冲刷,从而取得清洗效果。

两化融合能够有效推动行业基础设施互联互通,生产制造精细化、智能化水平不断提升,资源配置能力全面优化,进而不断激发技术创新活力,逐步建立起推动行业综合发展水平提升、持续获取绩效的长效机制。

根据美国机械工程师协会生物加工设备(ASME BPE)要求,为保证管道内水流处于湍流状态,管道清洗流速不应低于1.52 m/s;储罐清洗流量按周边选择,每米周长每小时1.5~3.5 m3[1]。根据储罐内部件的清洗难度以及产品特性选取流量。

3.5 清洗时间

清洗是一个过程,不能瞬间完成。为保证清洗效果,必须保证一定的清洗时间,不能无限制缩短时间。

3.6 水质

水的硬度越高,清洗效果越差。这是因为水中钙离子、镁离子会与清洗剂的化学基团形成难溶化合物,导致清洗困难。乳制品加工厂的清洗用水总硬度(以CaCO3计)不宜高于70 mg/kg。

3.7 系统配置

除上述因素外,清洗液储罐的布置顺序、管路的设计安装、以及清洗目标的表面粗糙度等也会对清洗效果产生较大影响。

清洗储罐顺序建议按图1进行布置,干净的清洗液储罐远离清洗目标。假如将回收水罐布置于最远端,其与热消毒罐之间会产生清洗死角,在热水消毒过程中,该段死角内的污水就会进入系统,造成污染(图2),酸洗、碱洗程序也存在同样的问题。

管路设计中应尽量避免T型接头,如不可避免,则对T型管的长度(L)与管径(D)的比例进行限制,ASME BPE推荐L/D<2,国内乳制品加工厂一般采用L/D<1.5。常见管路设计缺陷、对策及示意图见表2。

储罐内壁、人孔内表面、人孔盖下表面的表面粗糙度(Ra)应≤1.6 μm;管路及其附件内表面的表面粗糙度(Ra)应≤3.2 μm[2]。

4 CIP系统运行控制

图2 储罐清洗死角

4.1 清洗步骤

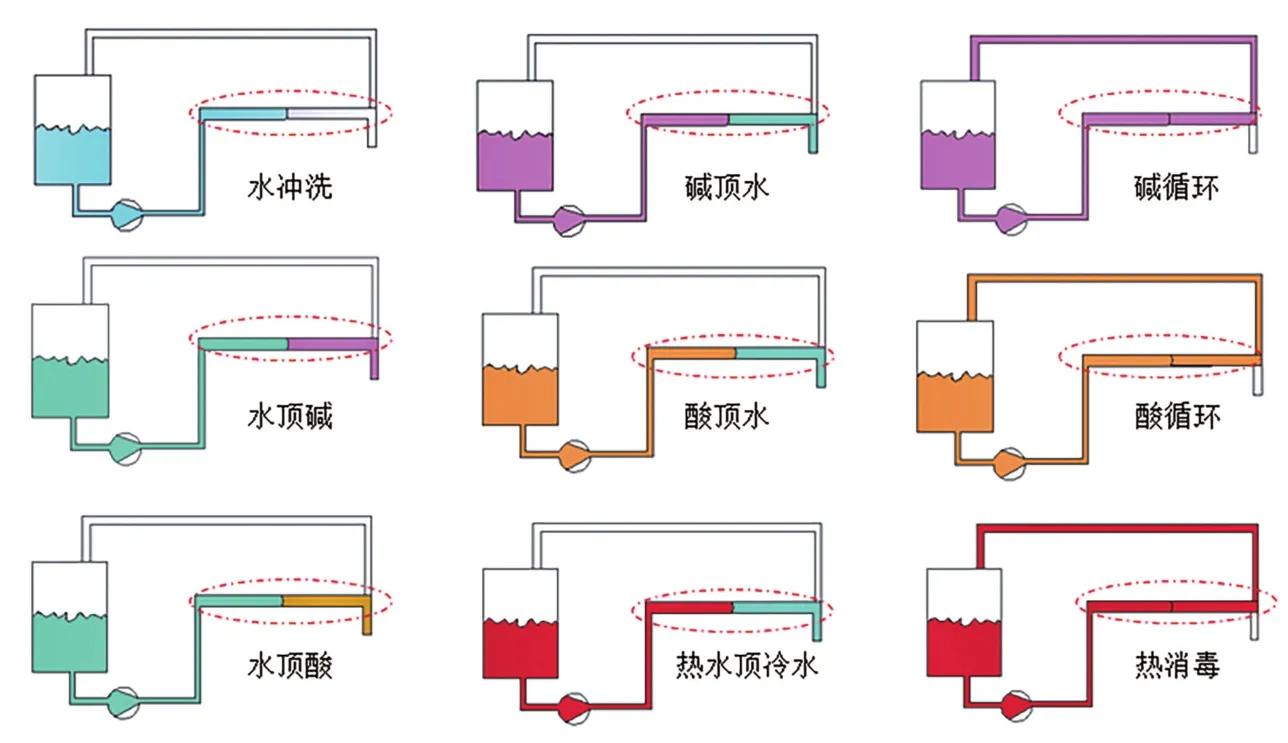

乳制品生产企业的完全CIP清洗过程主要包括9 个步骤(图3):水冲洗-碱顶水-碱循环-水顶碱-酸顶水-酸循环-水顶酸-热水顶冷水-热消毒。如果对目标进行单碱洗,清洗步骤去除酸顶水-酸循环-水顶酸即可;如果清洗目标需要冷消毒,清洗步骤需要在水顶酸和热水顶冷水之间加入冷消毒流程。

图3 CIP系统清洗步骤

表2 常见管路设计缺陷及对策

表3 CIP系统清洗参数

4.2 一般清洗参数要求

对于乳制品生产企业,一般CIP系统的运行参数根据清洗目标功能分为3 个大区设置,分别为生奶区(冷区)、杀菌段、熟奶区,其中杀菌段又细分为巴氏杀菌和超高温灭菌(UHT)。各区的清洗参数要求见表3,表中数据范围较大,特别是清洗时间,这是因为每一个区的CIP系统清洗目标不同,污垢程度、距离清洗站的远近等也不同,需要根据实际情况进行调整,并验证清洗效果。

4.3 CIP系统清洗效果验证

4.3.1 验证频次

CIP清洗系统在下列情况时需进行效果验证:新系统正式投入运行前;管道及设备变更;清洗液品种变更;清洗参数变更,如流量、时间、浓度、温度等;生产工艺变更,如杀菌温度、产品黏度等;产品种类变更,如生产巴氏杀菌乳的设备变更为生产发酵乳;其他需要进行效果验证的情况。若无相关变更,建议每年至少进行一次CIP清洗效果验证。

表4 CIP系统清洗验证方法及标准

4.3.2 验证内容

根据清洗目标的清洁状况、化学残留等验证CIP系统的清洗参数(如时间、流量、浓度、温度)是否合理。取样点的选取必须能支撑验证有效,建议从以下两个方面进行考虑。一是确定设备最难清洗部位。以设备为出发点是清洗验证的基础,首先确定生产过程中设备的哪些部位与产品有直接接触,再确定设备最难清洗的部位及其面积。一般单效浓缩、杀菌以及发酵段的设备较难清洗,而搅拌、仪表检测段以及取样阀为清洗困难的部位。二是选定最难清洗产品。所选产品必须是最具代表性、最难清洗的产品,一般选取发酵乳等高黏度产品。

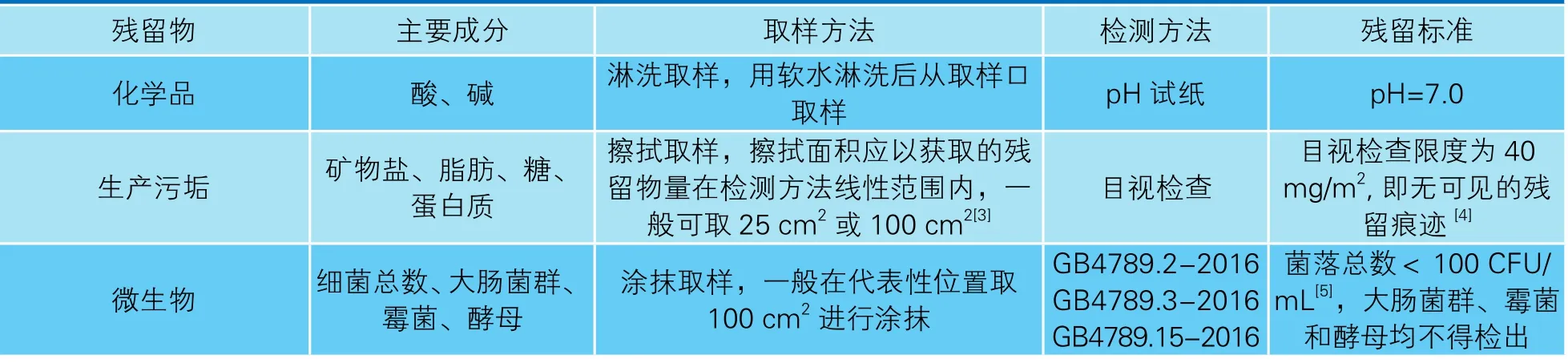

4.3.3 验证方法及标准

按照标准清洗程序清洗设备之后并不能清除表面的所有残留物。清洗是将设备表面的残留物量降至允许的最低残留限度。乳制品加工企业的CIP系统清洗残留主要包括三类,即化学品、生产污垢和微生物。各残留物的清洗验证方法见表4。

4.4 CIP系统运行质量控制

CIP系统的质量控制主要包括3 个方面:清洗参数合理性、清洗参数检测准确性以及清洗系统卫生控制。

4.4.1 清洗参数合理性

按文中4.3所述的CIP系统清洗效果验证过程进行参数的确认和变更,以保障清洗参数的合理性。

4.4.2 清洗参数准确性

清洗参数在通过效果验证确定下来后,一段时间内是相对稳定的,不需要频繁进行修改。接下来对清洗参数检测的准确性就直接关系到系统的运行监控是否有效。CIP系统的关键清洗参数(流量、温度、电导率、时间)一般需要进行实时监控并形成记录,以便在系统异常时查询原因,杜绝问题再次发生。为保证参数的准确性,需要定期对仪表进行校准。可选择有资质的校验机构进行校准,也可以公司内部自己校准,内部校验要求见表5。

4.4.3 清洗系统卫生控制

为保证清洗储罐以及管道自身的卫生要求,必须定期对CIP系统进行自清洗,并对储罐进行排污。清洗要求见表6。

4.5 CIP系统运行成本控制

运行成本主要包括2 个方面,一是清洗液的消耗,包括酸液、碱液、消毒液以及水的消耗;二是清洗效率导致的电、蒸汽耗用等。运行成本控制主要是清洗时间的优化控制以及清洗等待时间的缩短。

4.5.1 清洗液的消耗

清洗液的消耗主要是在循环清洗前、后的顶水步骤,大部分清洗液进行了回收,也有部分因为水的稀释导致回收电导率达不到要求而排放。因此,控制清洗液消耗的关键是减少电导率降低部分的液体。清洗液与水的界面交换有两种方式,管道和储罐内。为了减少清洗液的损失,需要控制清洗液的切换在管道内进行(如图4左所示),这样界面小,混合稀释的部分少。通过控制清洗阀门的切换时间并配合进程、回程泵的起停时间可控制界面在管道内,而不是进入储罐。

通过控制回收水的使用可以控制水的消耗。CIP系统中水顶碱和热水顶冷水步骤中的水会被回收到回收水罐中用作第一道预冲洗用水。对这两个步骤中水的回收能够保证预冲洗用水。一般对酸切换过程(酸顶水、水顶酸步骤)的用水是不进行回收的,因为一旦酸液过量导致预冲洗水呈酸性,便会中和碱液的有效成分,增加碱液消耗,得不偿失。

表5 清洗参数内部校验要求

表6 CIP清洗站自清洗程序

图4 清洗液交换界面

4.5.2 清洗效率

清洗效率主要包括2 个方面,清洗时间和清洗等待时间。在保证清洗效果的前提下,应尽量缩短清洗时间。清洗等待时间指CIP系统运行后等待升温以及电导率满足要求的时间,不包括停机等待时间。一般生产管道是不进行保温的,因此管道过长会导致散热损失增大,使得回程温度长时间达不到要求,可以通过适当升高进程温度及增加流量来减短升温时间。酸顶水或碱顶水后,电导率可能较长时间达不到要求,从而无法进入循环清洗步骤,这是因为清洗目标的分支管路分步顶水导致清洗液浓度降低或液面分界未在管道内而是进入了清洗储罐中,通过设置分支管路顶水步骤的同时性和控制交换界面可有效解决此问题。

5 结语

综上所述,CIP系统清洗效果的影响因素涉及硬件配置、系统流程、清洗参数等方面。必须从系统建设开始干预,并在后期运行中对参数进行验证。在CIP系统清洗质量、效率以及成本之间寻找平衡点,以达到CIP系统的最优化运行。

—— 储罐