移动式燃油供给设备的研制与应用

刘 涛,冯少鹏,许艳芝

(中国飞行试验研究院 发动机所,陕西 西安 710089)

1 引 言

航空发动机燃油供给系统的主要作用是为航空发动机试车提供满足一定压力和流量要求的干净燃油。在航空发动机地面台架试验时,燃油供给系统为航空发动机地面试车台的一个子系统,主要包括储油罐、燃油泵、过滤器等,系统复杂且不可移动[1,2]。

发动机移动试车台是进行航空发动机主要性能评定、故障判定的重要设备,在外场配备移动试车台并大力开展外场深度修理能力,是实现航空发动机快速保障的基础,对于提高发动机外场检测手段、增强发动机可维护性,都具有非常重要的意义[3,4]。同时,当进行发动机高原启动试验、高寒启动试验、不同燃料对比试验等特种试验时[5-7],为了满足这些特种试验的一些特殊需求,就需要发动机移动试车台或移动式燃油供给系统。移动式燃油供给系统既可以作为发动机移动试车台的一部分,也可以单独使用来满足发动机特种试验的需求。

2 系统设计原理及结构组成

2.1 设计原理及技术难点

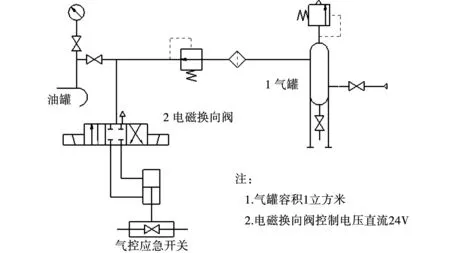

移动式燃油供给系统工作原理:通过气体加压系统给储油罐充入压缩空气,使一定压力的燃油经过供油阀门、油滤、质量流量计、防火电磁阀、金属软管等向发动机和起动机提供燃油,系统结构简图如图1所示。

图1 移动式燃油供给系统结构简图

移动式燃油供给系统的设计难点是要将储油罐、空压机、储气罐、质量流量计、过滤器等发动机工作所需要的各个燃油系统部件和管路集成到运输车上。要求在有限的空间进行合理地布局,保证各系统安全有效地工作,系统中储油罐和储气罐等压力容器的材料和制造工艺要满足相关技术要求,保证能够可靠地提供满足试验要求的燃油压力和燃油流量。

2.2 系统结构组成及技术指标

移动式燃油供给系统主要由储油罐、供油系统、气体加压系统及车体结构等组成,供给系统车架7m×2.1m×2.5m,燃油压力(0.15~0.4)MPa,最大燃油流量约30000kg/h。车轮选用某飞机主轮,方便短距离移动,有4个地脚支撑和吊挂点,便于地面固定和吊装运输。

2.2.1 储油罐

储油罐为全不锈钢结构,储油罐的总体结构如图2所示。在储油罐上方设计有人孔及盖,以方便对油罐的清理和维护。在下方设计有放油口和开关,用于清理油罐中的余油。油罐侧边加有液位计,用于观察油罐内储油量。储油罐上设有两个加油口,一个为常压加油口,另一个为压力加油口,用于在不同加油状态下对储油罐进行加油。

储油罐上部还设有两个安全阀,用于保证油罐的压力在工作中不超过最大工作压力,同时也保证了储油罐的安全工作。为便于维护和使用,在储油罐上还装有排气阀及进气接口。

图2 储油罐总体结构

2.2.2 供油系统

供油系统工作原理:通过供气系统给储油罐充入压缩空气,从而在油罐上部形成一定的压强,将罐内燃油经过供油阀门、油滤、质量流量计、防火电磁阀、金属软管及接头向发动机和起动机提供燃油。

供油系统采用二级燃油过滤装置,一级过滤精度为16μm,二级过滤精度为10μm,保证燃油精度满足发动机试车要求。供油系统装有一台质量流量计,用于测量系统供油和记录发动机开车时的燃油消耗量及燃油密度。

供油系统装有一个防火电磁阀,用于切断燃油供应和应急防火关闭。为了保证安全,电磁阀由气压控制。供油系统经过金属软管与发动机管路对接,前端有自封装置。

2.2.3 气体加压系统

气体加压系统主要是向燃油罐提供压力,使发动机能够得到合适的燃油压力,主要由储气罐、空气压缩机、气滤、开关、减压阀等组成,气体加压系统原理图如图3所示。系统最大供气压力0.8MPa,最大供气量60m3/h,气罐容积为1m3。供气系统经空气压缩机一级减压,从气罐输出压力调定后,打开供气开关,系统气压通过减压阀、气水分离器(气过滤器)向油罐充气。减压阀输出压力可调,试验时设定所需压力,当供油压力降低时,减压阀自动工作,为油罐补充压缩空气。

图3 气体加压系统原理图

3 系统调试及试验验证

3.1 系统调试

移动式燃油供给系统研制完成后,需进行系统各附件的管路清洁,保证燃油质量,同时开展系统气密性和功能性检查。

(1)管路清洁:对系统油罐和油管等附件进行吹扫和清理;加注航空煤油,使用燃油泵对整个供油系统进行循环过滤和清洗;将燃油排放,打开储油罐上方人孔,进入储油罐内清理底部;更换油滤滤芯,重新加注航空煤油,再次进行循环过滤;化验燃油是否满足发动机燃油的清洁度要求。

(2)气密性检查:开启空压机,对储气罐和空压机进行气密性试验,检查气路系统(储气罐、气滤、空压机阀、减压阀、安全阀及管接头)工作是否正常,是否有漏气现象;将压缩空气经过储气罐和减压阀充入储油罐,对储油罐进行气密性试验,检查各燃油部件和连接处(储油罐、油滤、截止阀、应急阀、旋转接头、自封接头、转盘软管、安全阀)是否漏油。

(3)功能性检查:增大储气罐和储油罐压力,检查当气体压力超过安全阀工作压力时,安全阀是否能够正常工作;检查当油罐压力降低时,减压阀是否能够自动向油罐补充气体,以满足压力需求;检查电磁阀、供油阀门和质量流量计是否工作正常。

系统调试完成后,将供油管路和发动机的进油口管路相连接,给储油罐充入一定压力的气体,稳定后经测试,发动机进口供油压力符合发动机试车要求。

3.2 试验验证

移动式燃油系统调试完成后,进行某型发动机地面台架试验验证,分别进行了发动机启动试验、各状态稳态试验和加减速试验。

图4为发动机启动时供油压力和燃油流量变化。在启动过程中,随着供油流量和风扇转速的增加,供油压力从0.26MPa缓慢减小,启动成功后稳定在0.22MPa。由于启动过程中需要的燃油量很小,超出了质量流量计的量程范围,当启动成功,发动机处于慢车状态时,质量流量计才能够检测到燃油流量,故燃油流量在慢车时发生跳跃现象。同理,高低压转速在低转速(5%)时发生跳跃也是超出了转速传感器测量范围。

图4 启动时的供油压力和燃油流量

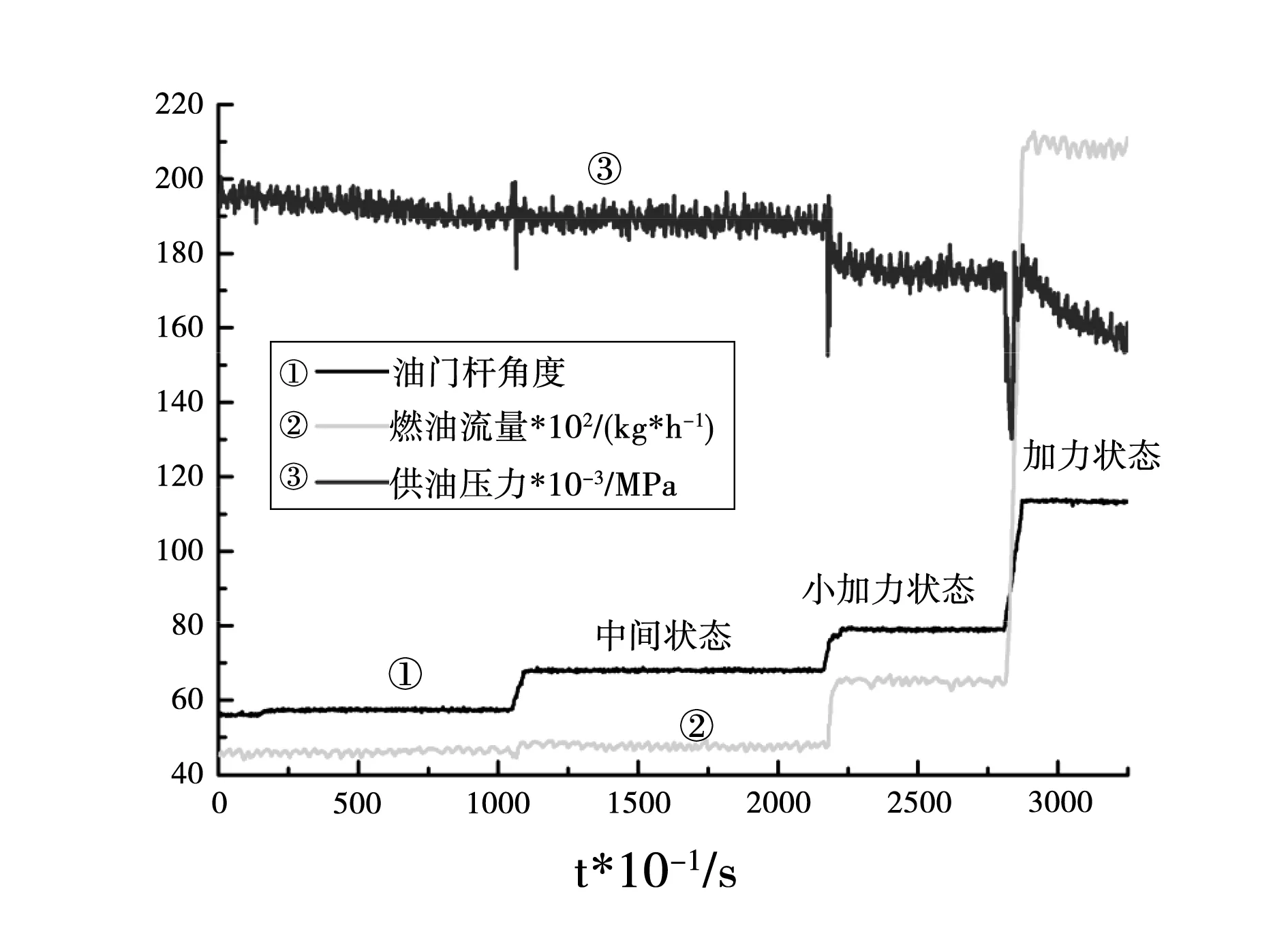

图5为发动机在大状态(中间和加力状态)时供油压力和流量的变化。在发动机中间和小加力状态时,供油压力较为稳定,变化范围±0.005 MPa(±2.5%),燃油流量变化范围±100 kg/h(±2%)。当发动机处于加力状态时,燃油流量增加到约21000 kg/h,波动范围±1%,供油压力持续降低,从0.175 MPa逐渐降低,最后稳定在0.155 MPa。当推动油门杆角度,发动机供油量增加时,供油压力有突降现象,这是由于供油流量在短时间突然变大,此时储油罐压力低于设定压力,减压阀自动打开给储油罐补充压缩空气,供油流量稳定后,供油压力恢复正常。

图5 大状态时的供油压力和燃油流量

试验过程中,当储油罐压力低于设定压力时,减压阀自动打开给储油罐补充压缩空气。当储气罐空气压力低于设定压力时,空气压缩机自动给储气罐补充压缩空气。试验时,储油罐液位、储油罐压力的变化平稳,尤其当发动机加力状态燃油消耗量巨大时,系统供油压力、供油流量和供气系统供气量能够满足发动机试验需求,发动机工作正常。

4 结 论

(1)通过分析发动机燃油供给系统,研制了一种移动式燃油供给设备,该设备设计合理,结构布局紧凑。

(2)通过系统附件和管路清洗、系统气密性检查和功能验证等调试措施,系统燃油清洁度满足要求,各功能工作正常,移动便捷。

(3)通过发动机地面台架试验验证,该设备能够满足发动机在加力状态下的燃油供给需求,工作稳定可靠,表明该设备能够满足发动机所有状态下的燃油供给需求。

(4)移动式燃油供给设备可为发动机外场试车、排故检查和特种试验提供燃油供给保障。