模式转换在飞机操纵系统试验中的应用

李宏亮,张革命,吝继锋,张 宁

(1.中国飞机强度研究所第八研究室,陕西 西安 710065;2.全尺寸飞机结构静力/疲劳实验室,陕西 西安 710065)

1 引 言

飞机结构静力试验是根据不同工况施加载荷,用以检验飞机结构强度是否满足设计要求的一种试验方法,是飞机研制过程中不可缺少的重要环节。操纵系统试验是静力试验的重要组成部分[1]。在某些操纵试验中,要求同一个加载点使用不同的控制模式(载荷/位移)进行控制。例如,某型飞机操纵试验中,要求当左驾驶盘顺时针转动时对其使用位移控制模式,同时对右驾驶盘使用载荷控制模式,而当右驾驶盘逆时针转动时对其使用位移控制模式,同时对左驾驶盘使用载荷控制模式。这就需要应用模式转换技术来实现。控制模式转换技术支持用户在同一个试验文件中任意状态下切换加载点的控制模式进行控制[2]。在水平尾翼操纵系统试验中,真实地模拟驾驶杆后拉过程,进行了手动和自动模式转换。

2 模式转换原理

控制模式是指当前闭环控制回路由哪些输入输出信号参与控制,而控制模式转换是一种闭环伺服控制技术,其通过转换闭环控制回路的当前反馈来改变该回路控制的物理参数[3]。控制模式转换的实现是在控制通道有多路输入的前提下,通过切换当前输入信号,由不同的输入信号来参与闭环回路控制,其它的输入信号则作为监视信号。例如,将控制回路的当前反馈由载荷传感器的输入信号转换为位移传感器的输入信号,则控制模式由载荷控制转换为位移控制。典型的控制通道模式转换原理如图1所示。从控制原理的角度来看, 在一个典型的PID控制回路中, 针对不同输入信号的特性,需要由不同的控制参数来进行控制[4],所以在带有控制模式转换功能的控制回路中,针对不同的输入信号,应配置不同的控制参数来进行调节。简单地说,就是同一个控制通道设置有两套或者多套控制参数[5]。在控制系统中,一个带有控制模式转换功能的控制通道配置如图2所示。从控制模式1转换至控制模式2时,进行无扰动切换(如图3所示),即切换瞬间控制系统阀输出不变,以此来保持当前系统的稳定状态[6]。

图1 控制通道模式转换原理

图2 带有模式转换的控制通道配置图

图3 控制模式转换过程

3 模式转换在飞机操纵试验中的应用

3.1 试验配置

在协调控制系统软件中,控制模式是由用户分配的输入通道的类型决定的,一旦用户为某一通道分配了输入信号的类型,其当前控制模式(Active Control Mode)和默认控制模式(Default Control Mode)就确定了。当前控制模式是指该控制通道在当前状态下的控制模式,如果用户将某一通道定义为位控通道,其当前控制模式和默认控制模式就是位控模式,反之,如果将其定义为力控通道,其当前控制模式和默认控制模式就是力控模式。当某一控制通道同时有多个输入信号时,其当前控制模式和默认控制模式根据用户首先选择的输入信号决定[7]。

3.2 模式转换实现方式

试验加载时,在试验执行或者函数发生器操作栏里都可以进行模式转换。在转换的过程中,试验站可以是加压状态,也可以是卸压状态。可以通过以下途径执行模式转换:

(1)手动改变控制模式,即通过添加快捷键进行手动转换,如图4所示。

图4 快捷键

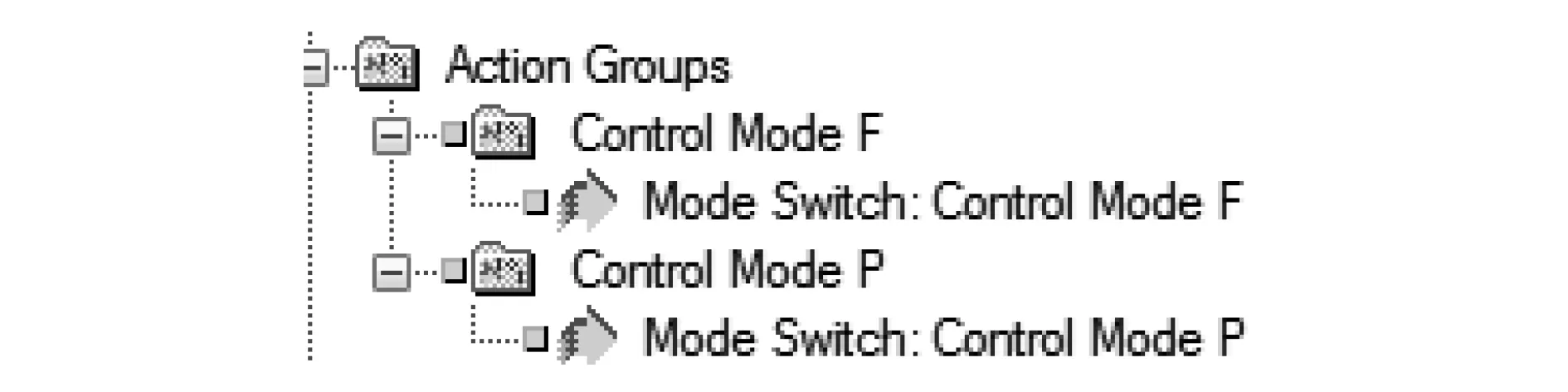

(2)在试验中,当包含模式转换的命令执行时,在动作组中添加模式转换动作组,如图5所示;在载荷谱的行开始动作和行结束动作都可以调用,如图6所示。

图5 模式转换动作组

图6 事件中调用模式转换动作

(3)当定义有模式转换的动作事件发生时,即在事件中调用,当事件发生时调用模式转换动作,如图7所示。

图7 事件中调用模式转换动作

3.3 试验应用

某飞机主操纵疲劳试验分为地面、空中两种情况,两种情况下要求同一个加载点使用不同的控制模式(载荷/位移)进行控制。在水平尾翼操纵系统试验中,按照模式转换功能的应用方向,结合飞机结构强度试验中的需要,进行如图8所示真实地模拟驾驶杆后拉过程,进行了手动和自动模式转换。

本次验证试验只使用一个加载点,包括位移和力两个反馈输入,通道具体配置如图9所示。

图8 模式转换试验框架

图9 控制通道配置

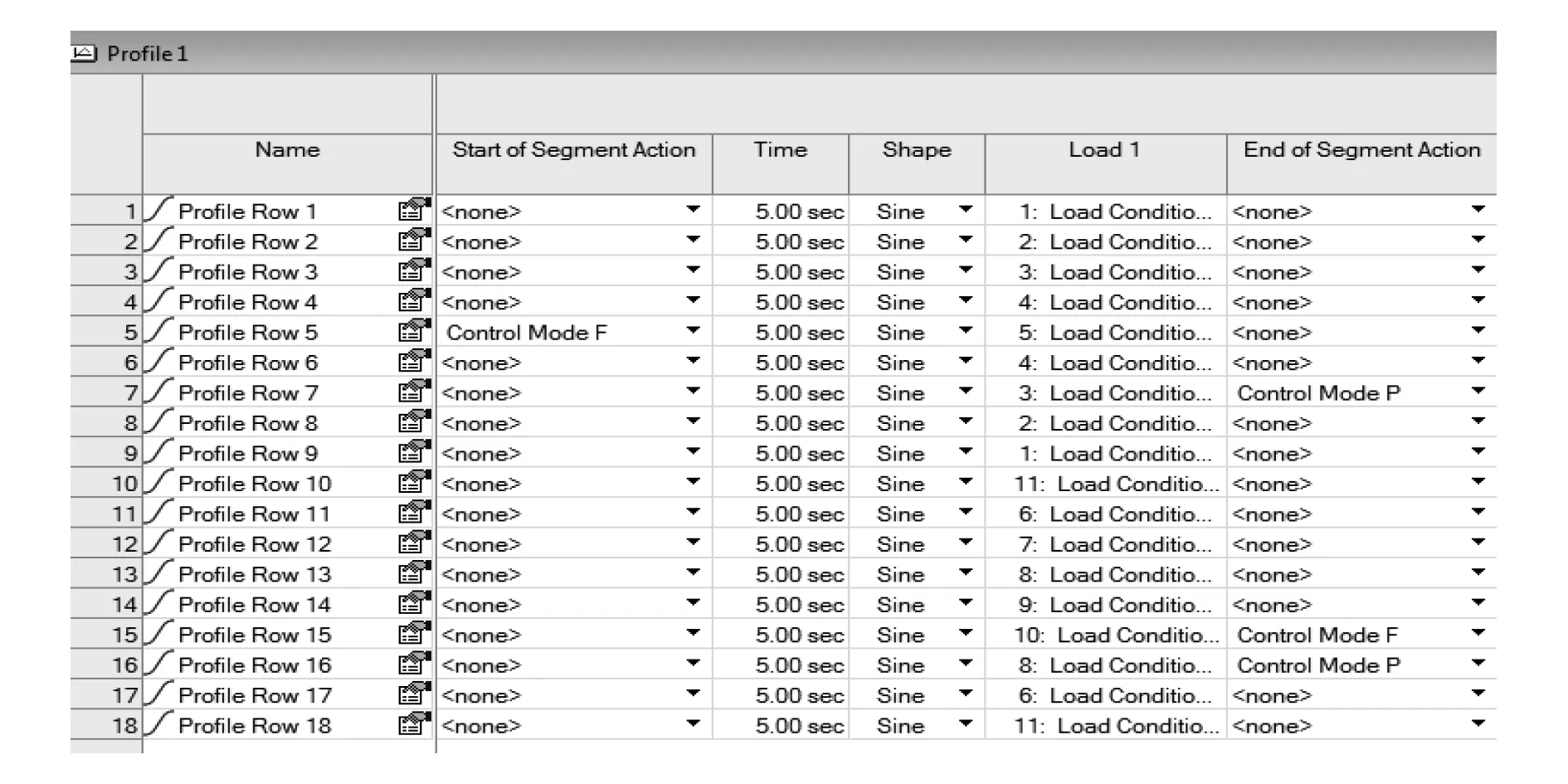

根据试验要求,设置了控制模式F和控制模式P。控制模式F为1#点力控,控制模式P为1#点位控。具体配置如图10所示。

图10 控制模式配置

4 试验数据分析

在试验中分别进行了自动模式切换和手动模式切换。

4.1 手动转换试验数据分析

在试验过程中,分别使用命令-反馈曲线以及命令、反馈、误差表来实时监视试验数据[8],图11为手动进行模式转换的结果。

图11 手动转换结果

由图11可以得出如下结论:

(1)模式转换时刻在图中显示为一条垂直于时间轴的直线,即可以理解为一个时间点。由于实时显示软件的更新时间约为48ms,所以可以确定模式转换时间为毫秒级。

(2)模式转换前,反馈曲线跟随性良好,其与命令曲线几乎贴合,表明加载过程平稳,误差小。

(3)模式转换后,反馈响应较为迅速,后续加载过程反馈跟随性较好。

(4)模式转换发生时刻,位移反馈与载荷反馈均无异常跳动,转换过程平稳可靠。

(5)模式转换前后,试验误差均≤1%FS。

(6)模式转换后,控制系统阀输出维持在-0.1V左右,表明模式转换过程重复性较好。

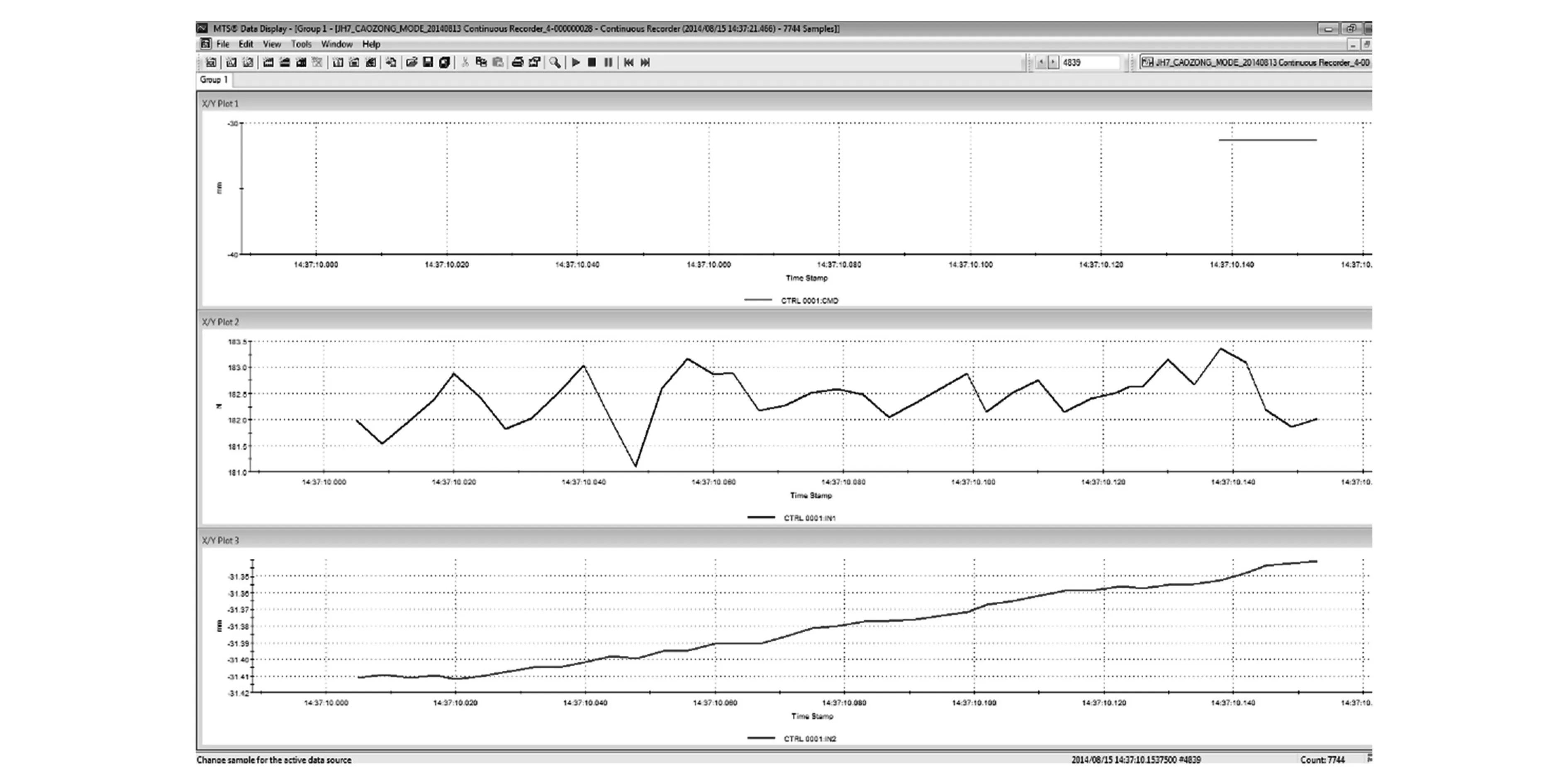

4.2 连续记录器数据分析

根据试验需求设置载荷表,如表1所示,飞行谱中共设置有3处模式转换,选取飞行谱中极限位置处的模式转换过程为研究对象,分析模式转换时刻的连续记录数据,模式转换过程中反馈曲线如图12、图13所示。

表1 试验载荷表设置

图13 转换过程反馈曲线-2

由图12、图13可以看出,转换过程中载荷反馈的变化量为1N,位移变化量为0.005mm,因此转换过程平稳、无波动。

5 结 论

通过控制模式转换技术研究以及操纵系统试验应用,可以得出以下结论:

(1)模式转换功能能够平稳快速地将当前控制模式转换到所需控制模式;

(2)模式转换后,反馈响应较为迅速,后续加载过程反馈跟随性较好;

(3)模式转换过程中,加载点误差以及跟随性均能满足试验要求;

(4)就单个作动筒而言,该技术可应用到相应的静力或疲劳试验中。