基于PLAPLus的柴北缘输气管道完整性评价

贺焕婷* 李本全 惠贤斌 杨艺 卜乾罗小虎 何鹏程 李程 张玉香 马文静

(1.中国石油青海油田分公司钻采工艺研究院;2.中国石油青海油田分公司钻采工艺处;3.中国石油西气东输管道公司企业文化处)

0 引言

长期运行的输气管道受内外环境条件变化影响产生管壁腐蚀,腐蚀缺陷的存在会降低管道安全运行的可靠性。为了准确判断管道能否在规定的运行条件下正常运行,避免输气管道安全事故的发生,必须对管道进行完整性评价。通过管道完整性评价,可掌握管体缺陷情况,采取针对性的修复措施,保障管道的运行安全。

柴北缘输气管道应用了PIAPlus(管道完整性评价软件)进行了完整性评价。通过监测、检测、检验等方法,获取管道完整性的信息,与专业管理相结合制定了相应的风险控制对策(对管道缺陷响应),从而将管道运行的风险控制在合理的、可接受的范围内,最终达到持续改进、减少和预防管道事故发生、经济合理地保证管道安全运行的目的。

1 PIAPlus软件简介及管道概况

PIAPlus为管道科技中心以Microsoft Visual C为工具研发的管道完整性评价软件。软件采用了文本数据批量入库、二进制文件缓存数据、线程序列和WPF等技术,将管道检测数据按照腐蚀缺陷、制造缺陷、凹陷、环焊缝缺陷、螺旋焊缝缺陷等特征进行分类,统计分析不同缺陷沿管道里程、时钟方位、缺陷深度、缺陷长度、缺陷宽度的分布规律[1],使管道上的缺陷分布更直观,定位更准确。软件中制造缺陷评价采用了SHANNON方法,焊缝缺陷评价采用了BS 7910—2013《金属结构裂纹验收评定方法指南》中基于塑性破坏和脆性断裂双判据失效评估图方法,金属腐蚀缺陷评价采用了Rstreng 0.85dL方法(改进的ASME B31G标准),凹陷评价采用了SY/T 6996—2014《钢质油气管道凹陷评价方法》。

柴北缘输气管线于2013年11月建成投产。管道起点牛东试采站,终点涩北5号集气脱水站,全长215.6 km,管径为660 mm。管线采用L415螺旋焊缝管,弯头最小曲率半径6D,壁厚为7.1 mm。管道设计压力为6.3 MPa,最大操作压力4.75 MPa。柴北缘输气管线共设截断阀室4座,阴极保护站3座,全线采用3PE防腐层。管道沿线穿越4级公路1次、3级公路1次、废弃的老G315国道1次、油田沥青主干道1次、简易通车道路28次,穿越地下管道12次,穿越地下光(电)缆9次。穿越处均有套管,里程桩间隔为1 km。

2 完整性评价

管道完整性评价方法之一的内检测评价法是通过管道漏磁内检测器检测出管道中存在的腐蚀缺陷。柴北缘输气管道内检测采用了Φ660高清晰度漏磁检测器。检测器漏磁通道数量315,通道间隔2.6 mm,轴向采样速率3.33 mm/次,满足GB/T 27699—2011《钢制管道内检测技术规范》高清晰度漏磁检测器技术指标要求。内检测技术参数见表1。

表1 Φ660检测器技术参数

2.1 2015年和2016年漏磁检测缺陷统计

2.1.1 缺陷数量对比

柴北缘输气管线于2015年和2016年进行了两次漏磁内检测。2015年第一次漏磁内检测共报告缺陷1 168处,其中外部金属损失359处,内部金属损失809处,均为金属损失,最深达到壁厚的23.1%。2016年第二次内检测共报告1 616处管道缺陷,除金属损失1 507处外,还有环焊缝缺陷23处,螺旋缝缺陷48处、凹陷38处。金属损失包括内部金属损失1 316处(最深达到19.6%壁厚)、外部金属损178处(最深达到23.2%壁厚)、制造缺陷13处。

2.1.2 缺陷深度对比及验证

在金属损失程度方面,柴北缘输气管道第一次内检测出位于125#测试桩处的最大金属损失程度为壁厚的23.1%。通过开挖125#测试桩,验证出同一根管节位置上共有两处材质不连续缺陷。业主对这两处材质不连续缺陷采用单向炭纤维布进行了修复补强。在第二次内检测时,这两处缺陷也同样被检测到,检测出最大金属损失程度为壁厚的23.2%。比对两次检测结果,125#测试桩两处材质不连续缺陷未见增加。两次内检测报告缺陷在不同深度下的个数统计见表2。

表2 两次检测结果金属损失深度统计表

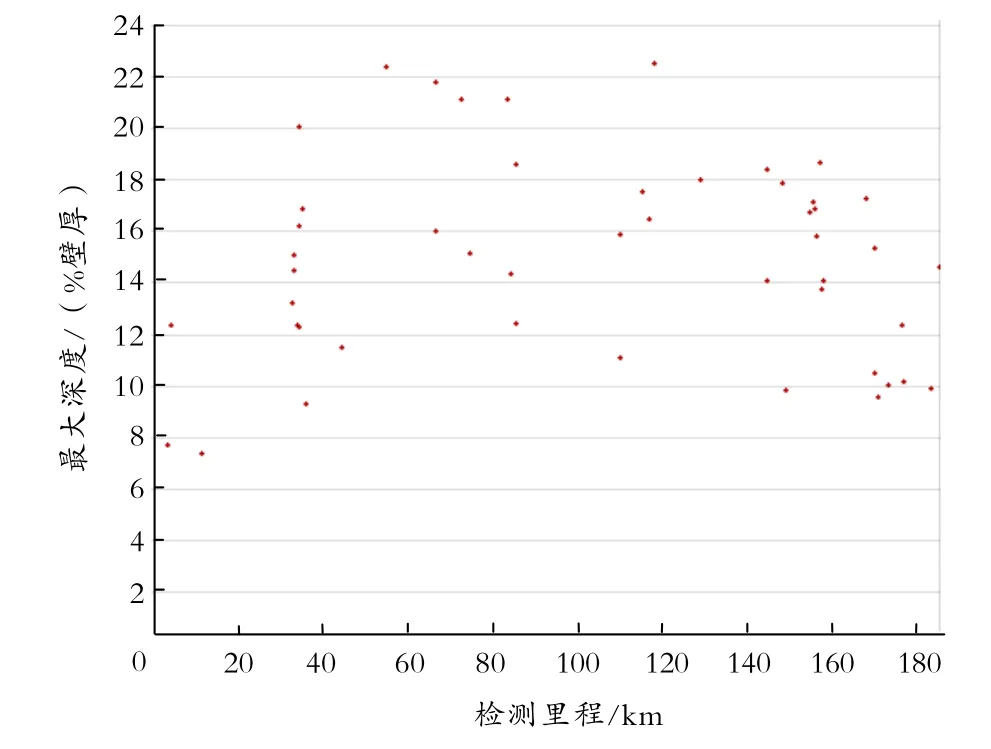

为了更准确表征2015年、2016年内检测时间间隔内柴北缘输气管道腐蚀的变化情况,将两次内检测金属损失对齐点的检测结果进行对比,统计对比结果见图1。从图中可以看出,2015年第一次内检测的金属损失程度与2016年第二次内检测的金属损失程度百分比基本一致。由于漏磁检测机理限制,两次评估之间会有±10%的误差[2]。两次内检测数据对比可见:金属损失深度未见明显增长。

图1 两次内检测金属损失程度对比曲线图

2.2 缺陷分布规律分析

柴北缘输气管道第二次内检测缺陷数量较第一次内检测缺陷数量多,依据第二次内检测缺陷数量进行分布规律分析。

2.2.1 金属损失缺陷分布规律

柴北缘输气管道第二次内检测共报告金属损失类缺陷1 507处,其中外部金属损失178处、内部金属损失1 316处,制造缺陷13处。金属损失缺陷沿里程分布密度平均为7处/km,以每100 m报告的金属损失缺陷数目沿检测里程分布图见图2。

图2 金属损失缺陷数目沿检测里程分布图

从图中可以看出在检测里程105.60 km处,缺陷数量最多,为24处/百米,在159.80 km、159.10 km、142.50 km、22.40 km处缺陷数量分别为19处/百米、14处/百米、12处/百米、11处/百米。经调查,有5处管节的金属损失数量较多,分别位于105.64 km、159.82 km、159.07 km、142.55 km、22.44 km,金属损失数量为21处/管节、14处/管节、13处/管节、10处/管节、9处/管节。其他位置整体分布较为分散。

2.2.2 焊缝缺陷分布规律

第二次检测管段共报告环焊缝缺陷23处、螺旋焊缝缺陷48处,以每百米报告的焊缝缺陷数目沿检测里程进行分布,环焊缝缺陷深度里程分布见图3,螺旋焊缝缺陷深度里程分布见图4。

图3 环焊缝缺陷深度里程分布图

图4 螺旋焊缝缺陷深度里程分布图

由图中可见,环焊缝缺陷在125 km后分布较多,无明显规律。环焊缝缺陷深度集中分布在10%~30%壁厚之间,深度大于20%壁厚的缺陷有7处。螺旋焊缝缺陷深度集中分布在10%~20%壁厚之间,深度大于20%壁厚的缺陷有6处。

2.2.3 凹陷分布规律

本次检测该段管道共报告凹陷38处,并由几何内检测进行深度尺寸量化,其沿里程的分布见图5。

图5 凹陷沿时钟位置和检测里程分布图

从图中看出,凹陷相对集中在管道里程28 km至101.3 km范围之内,该管道的底部凹陷较多且大多分布在时钟方位6~7点的管道下半部分。

2.3 金属损失的完整性评价

2.3.1 制造缺陷的完整性评价

第二次内检测共报告13处制造缺陷,采用SHANNON方法进行评价。评价中最低屈服强度SMYS取415 MPa,指定温度下极限抗拉强度SMTS取520 MPa。最大允许运行压力按照6.3 MPa计算,安全系数取1.39后的压力为8.76 MPa,管壁厚7.1 mm。图6为采用PIAPlus软件中按SHANNON修正评价方法给出的制造缺陷的评价结果[3]。根据评价结果和响应准则,该管道需要响应的制造缺陷有3处。分别位于管道的1 290.90 m、55 353.80 m和55 359.30 m处。

图6 壁厚7.1 mm管道按制造缺陷评价结果

通过开挖验证,1 290.90 m处的制造缺陷处防腐层未见破损,有一处约3 500 mm×1 000 mm长条状金属损失,几何形状沿着螺旋焊缝周边规则延伸,管体表面有明显压痕,压痕处最小剩余壁厚5.80 mm,管体周围正常壁厚7.1 mm。具体情况见图7。

图7 1 290.90 m处制造缺陷开挖验证结果

2.3.2 金属腐蚀的完整性评价

金属腐蚀的完整性评价可依据腐蚀增长速率来预测腐蚀缺陷的发展趋势,及时发现缺陷,及时响应并决定再检测周期。目前,最普遍的预测腐蚀增长率的方法是通过对比两组近些年内检测的数据,计算全部腐蚀缺陷各自的腐蚀增长率,以此获得最大增长速率、平均增长速率和增长速率的标准差。由于有些数据的不确定性,出于保守考虑,以腐蚀速率平均值与标准差之和作为腐蚀速率边界值。当腐蚀点自身腐蚀速率≤边界值时,以边界值作为该腐蚀点选定的腐蚀速率;当腐蚀点自身腐蚀速率>边界值时,以自身腐蚀速率作为该腐蚀点选定的腐蚀速率[4-5]。全寿命腐蚀增长速率、半寿命腐蚀增长速率和腐蚀增长速率边界值均可根据两次检测的腐蚀深度经计算得出。

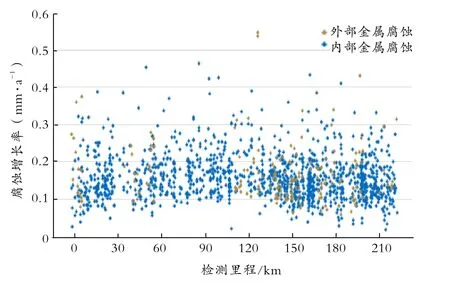

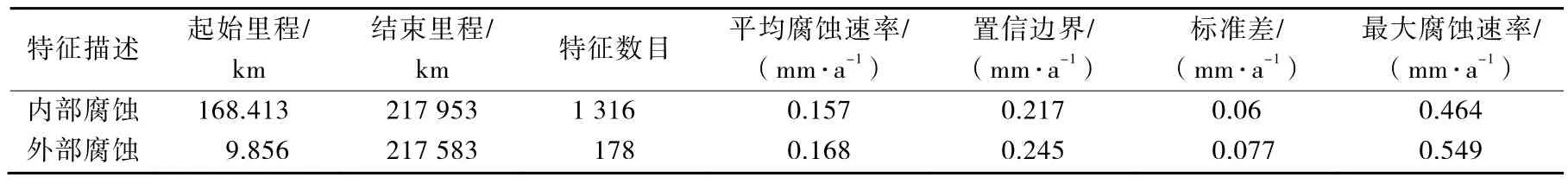

(1)按投产后的全寿命周期,对管道腐蚀增长速率的估算结果见图8及表3。从图表可知柴北缘输气管道的内、外腐蚀平均增长速率为0.157 mm/a、0.168 mm/a,最大外腐蚀增长速率为0.549 mm/a。

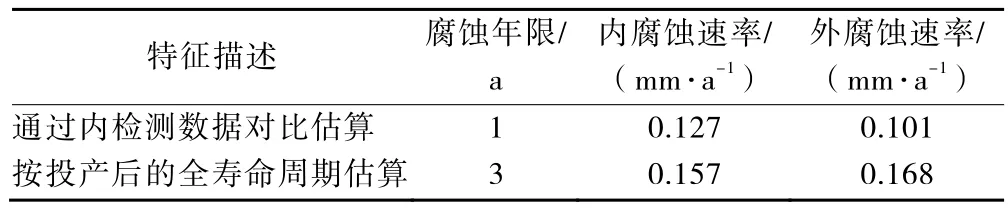

(2)将腐蚀正增长点按照两次内检测时间间隔一年计算,柴北缘输气管道的内腐蚀平均增长速率为0.127 mm/a,外腐蚀平均增长速率为0.101 mm/a,最大内腐蚀增长速率为0.230 mm/a。

图8 按投产后全寿命周期对腐蚀缺陷增长速率的估算结果

表3 腐蚀缺陷增长速率计算结果

表4为两种途径估算的管道平均腐蚀速率对比结果。从表中可见:按投产后的全寿命周期计算的管道腐蚀率较高。出于保守考虑,按投产后的全寿命周期计算腐蚀率。

表4 两种途径估算的管道平均腐蚀速率对比

对于腐蚀缺陷剩余强度评价,国际上有较多成熟的评价标准,SY/T 6151—2009《钢质管道管体腐蚀损伤评价方法》中RSTRENG 0.85dL的评价方法使用最为广泛。根据该评价方法和缺陷分类规则对腐蚀缺陷进行剩余强度计算和分级排序。图9为PIAPlus软件中按RSTRENG 0.85dL评价方法给出的所有腐蚀缺陷特征的评价结果,由于无深度≥70%壁厚的腐蚀缺陷,不需要立即响应。

图9 壁厚7.1 mm管道按腐蚀缺陷评价结果

2.4 焊缝缺陷的完整性评价

2.4.1 环焊缝缺陷的完整性评价

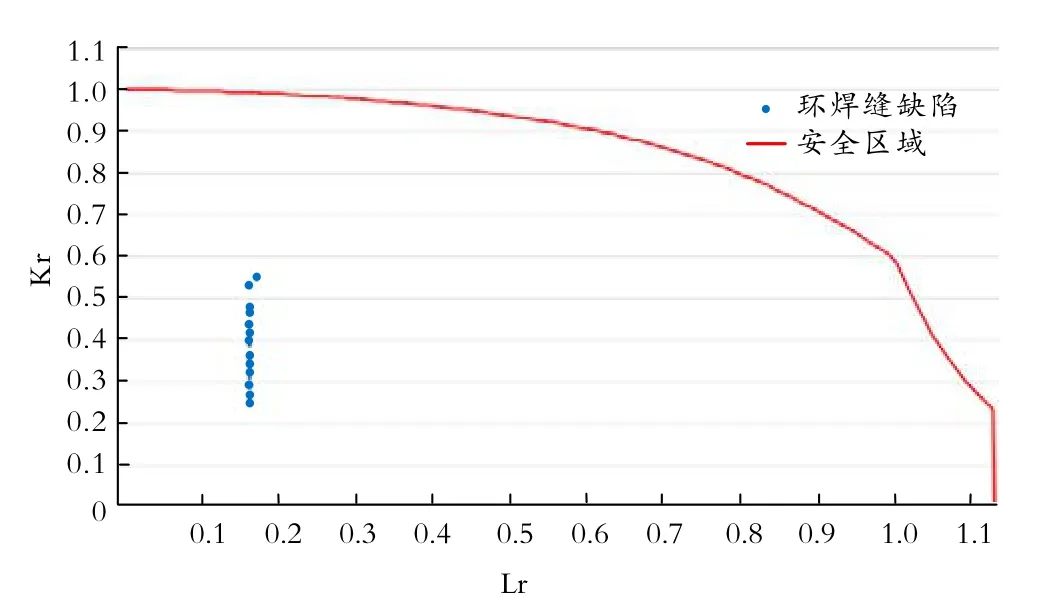

第二次内检测共报告23处环焊缝缺陷。按BS 7910—2013《金属结构裂纹验收评定方法指南》对23处环焊缝缺陷进行了评价。计算中,将环焊缝缺陷作为环向裂纹处理,SMYS取415 MPa,SMTS取520 MPa。最大允许运行压力按6.3 MPa计算。焊接残余应力按保守值取415 MPa。环焊缝夏比冲击功参考CDP-S-NGP-PL-006-2014-3《天然气管道工程钢管技术规格书》中关于止裂要求的相关内容,取单个试样最小值为30 J[6]。图10为按此评价方法给出的环焊缝缺陷的评价结果。

图10 环焊缝缺陷评价结果

图中Lr为载荷条件(管道内压)与塑性屈服的载荷比,表示裂纹结构接近塑性屈服程度的度量,Kr为应力强度因子与材料断裂韧性的比值,表示接近断裂失效程度的度量。图中可见环焊缝缺陷均在安全区域,没有需要立即响应的要求。

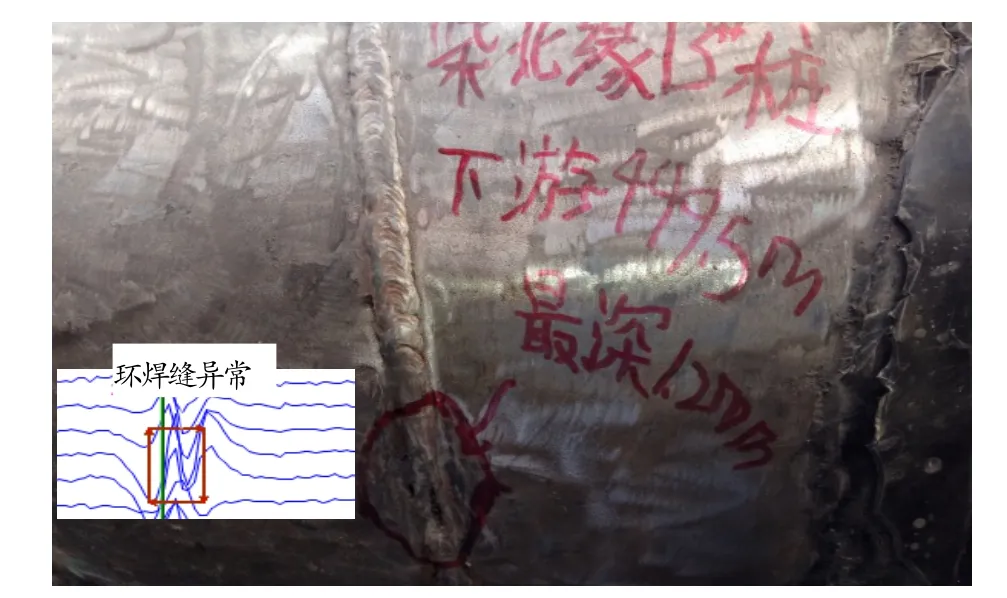

对异常的12.955 km及151.731 km处的环焊缝进行了开挖验证。

12.955 km处管道开挖结果为:该处焊口存在焊缝内凹缺陷,有一处约20 mm×37 mm的外壁焊缝金属损失点,最深处1.2 mm,管体周围正常壁厚7.0 mm。该处环焊缝缺陷开挖后尚未进行无损检测,目视检测该焊缝外表面存在弧坑,不能判断该环焊缝缺陷内部是否存在裂纹、气孔、夹渣等,为排除弧坑裂纹风险,建议对该处环焊缝缺陷开挖后进行无损检测,根据无损检测结果选择是否需要修复,具体现场开挖情况见图11。

图11 12.955 km处环焊缝缺陷开挖验证结果

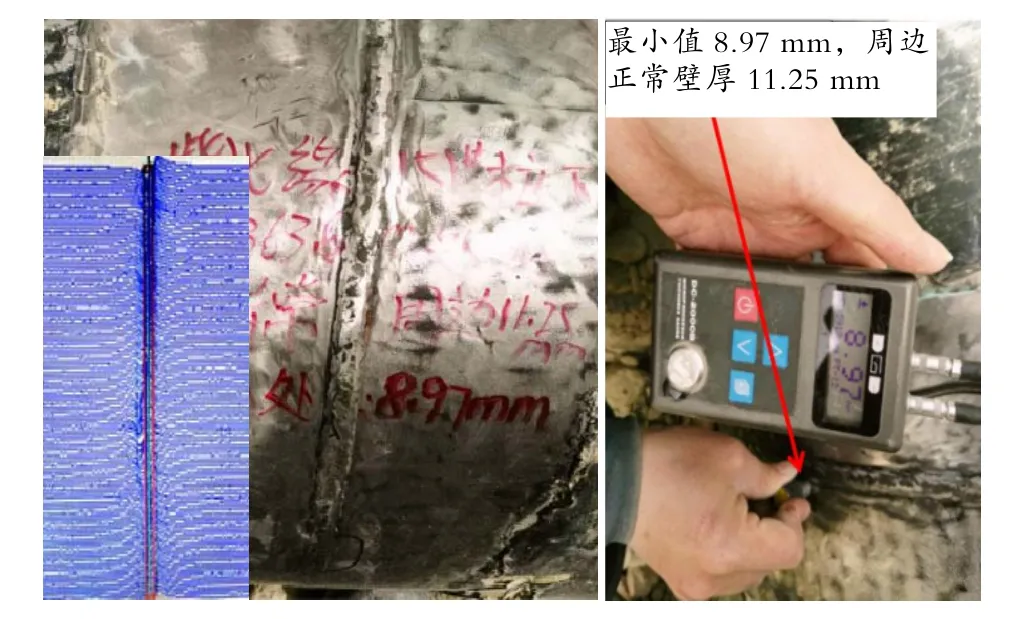

151.731 km处现场开挖情况见图12。开挖结果为:该处管道环焊缝焊口存在焊缝余高,测量余高为0.15 mm;环焊缝整口存在埋藏缺陷,埋深8.1 mm;紧靠焊缝两侧有内壁金属损失,从9.0~10.68 mm不等,最严重处剩余壁厚8.97 mm,管体周围正常壁厚11.25 mm;该焊缝缺陷环向长度为1 015 mm。

图12 151.731 km处环焊缝缺陷开挖验证结果

考虑到长度尺寸较大,根据响应准则及评价结果,确定柴北缘输气管道需要响应的环焊缝缺陷2处,建议对该环焊缝缺陷进行验证并修复。

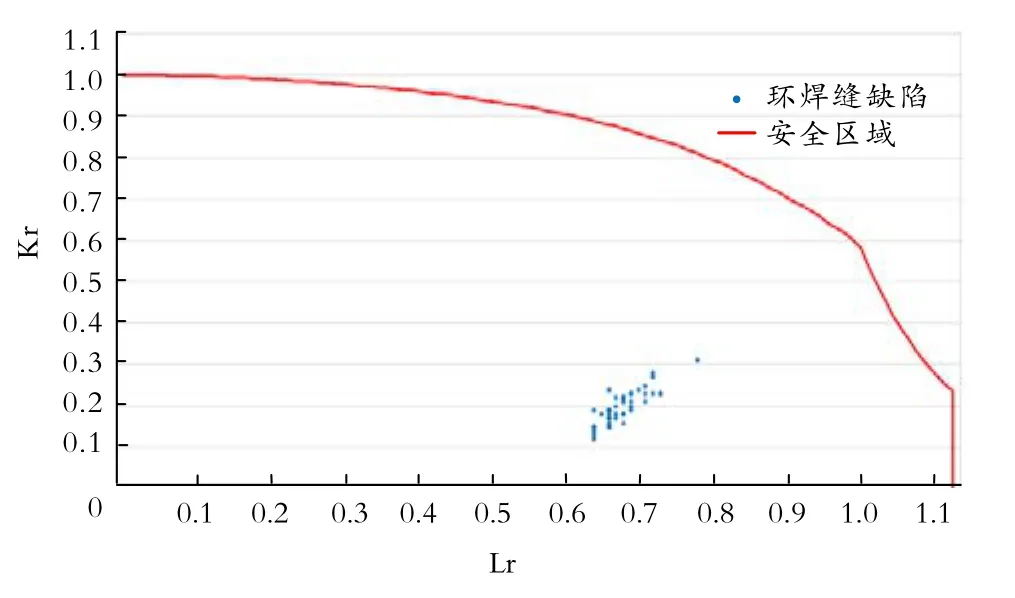

2.4.2 螺旋焊缝的完整性评价

本次检测该段共报告48处螺旋焊缝缺陷,通过BS 7910: 2013评价方法1将螺旋焊缝缺陷作为裂纹型缺陷进行评价。评价结果如图13所示,48处螺旋焊缝缺陷均位于可接受范围。

图13 螺旋焊缝缺陷评价结果曲线图

对118.967 km处螺旋焊缝缺陷开挖验证结果表明:管道螺旋焊缝在时钟11:10处焊缝余高0.15 mm,正常余高3.15 mm;管道螺旋焊缝在时钟11:14处,焊缝上有埋藏缺陷,埋深5.2 mm;紧靠螺旋焊缝两侧有金属损失,长度约110 mm的内壁金属损失从6.1~6.8 mm不等,最严重处剩余壁厚5.49 mm,管体周围正常壁厚7.1 mm。现场开挖情况见图14。根据响应准则及评价结果,建议对该处螺旋焊缝缺陷进行立即修复。

图14 118.967 km处螺旋焊缝缺陷开挖检测结果

2.5 凹陷的完整性评价

凹陷定义为使管壁的曲率产生显著扰动的凹进,一般是由于接触外物导致管壁塑性变形而引起的。凹陷深度定义为管道直径相比于原始直径的最大减小量(即名义直径减去最小直径)。本次检测共报告38处凹陷特征,通过对内检测报告的所有凹陷进行逐一核对排查,凹陷最深的为5% OD,位于93.72 km处。38处凹陷均未处在焊缝上,且均未伴有金属损失。凹陷对管道运行安全的影响等级按照SY/T 6996—2014《钢质油气管道凹陷评价方法》评价,柴北缘输气管道未出现需要响应的凹陷[7]。

3 结论及建议

通过评价,柴北缘输气管道无需进行降压运行。建议立即响应6处缺陷,其中制造缺陷3处,环焊缝缺陷验证1处,修复1处,螺旋焊缝修复1处。为确定腐蚀、焊缝缺陷和管体凹陷的状态,建议运行方根据自身实际情况在2022年底前再次进行漏磁内检测。

通过两次内检测数据对比和缺陷对齐,发现部分金属腐蚀缺陷点腐蚀速率较大,建议重点监测,以降低风险。完整性评价为基于内检测报告的缺陷(特征)开展评价,受内检测数据精度,置信度的限制,可能与实际情况存在一定的偏差,在应用过程中还需要根据开挖验证和修复的实际情况进行修正。且在条件允许的情况下缺陷宜尽早响应,以减缓风险。