多种套管气回收技术简析

刘倩*

(中国石油华北油田公司第三采油厂工程技术研究所)

随着地层压力的降低,原油采出液中的溶解气会逐步析出,集聚在油套环形空间,这部分气称为套管气。套管气含大量烷烃,有的还含有硫化氢气体[1]。当套管气积聚到足以使套管压力大于系统生产压力时,定压放气阀开启,套管气进入生产系统;当套管压力等于或低于系统压力时,定压放气阀不能开启,套管气无法进入生产系统。为避免造成套管憋压、动液面下降或气锁现象而影响油井正常生产,不得不放空套管气。部分需要加药的油井,加药时需放空套管气。套管气直接放空会造成能源浪费、环境污染和安全隐患。套管气回收技术的应用既可避免资源浪费又可解决套管气放空造成的大气污染问题。

1 套管气回收技术

华北油田通过技术改造和创新,采用悬抽式、自控式、喷射式和可拆卸式套管气回收装置对套管气进行回收利用。

1.1 悬抽式套管气回收装置

1.1.1 工作原理

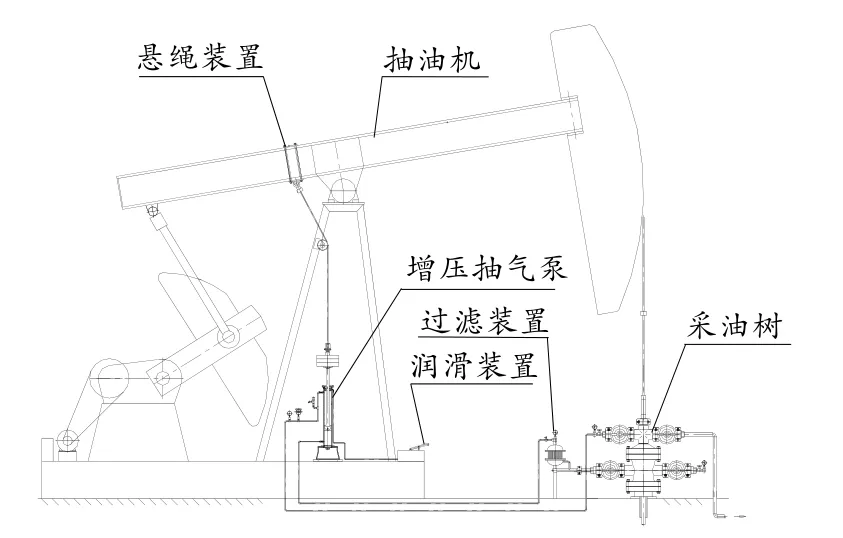

悬抽式套管气回收装置主要由悬绳装置、增压抽气泵、润滑装置、过滤装置四部分组成。增压抽气泵安装于抽油机三角架的底部,泵进出口安装有单流阀,以抽油机游梁上下往复运动为动力,由固定在抽油机游梁后端的悬绳装置拉动增压抽气泵活塞,同步往复运动。活塞上行时套管气从下腔进气,活塞下行时下腔气体导入上腔,同时上腔的压缩气体进入管线。润滑装置为活塞与缸壁提供强制润滑。装置示意图见图1。

图1 悬抽式套管气回收装置示意图

1.1.2 装置特点及应用

悬抽式套管气回收装置结构简单、安装便捷、密闭循环、安全可靠、维修方便,不影响油井正常生产和修井作业,寿命较长;以抽油机往复运动为动力,无需额外动力,安装前后检测电流无变化,能提高抽油机平衡效果;根据气量大小调整参数,可连续或间歇操作,实现间抽;对丛式井可根据气量大小选择不同的规格,实现多口井并联回收。

悬抽式套管气回收装置适用于抽油机井或井数少于5口且系统压力不大于3 MPa的丛式井,避免套管气量过大对管输流体有较大冲击。

悬抽式套管气回收装置单个装置投资费用约3×104元,投资周期短,见效快。

采油一厂对9口油井安装了悬抽式套管气回收装置进行试验,由于各单井气液比不尽相同,可回收套管气约30~300 m3/d,平均单井日回收天然气105 m3。对丛式井井场相邻抽油机井采用并联共用一套回收装置,节约了投资费用。

1.2 自控式套管气回收装置

1.2.1 工作原理

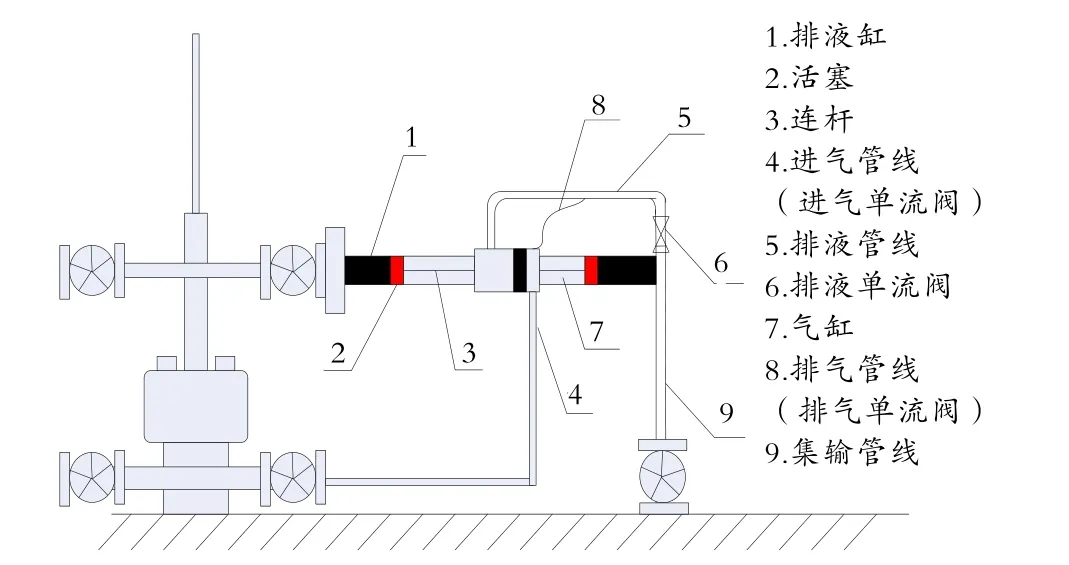

自控式套管气回收装置是运用流体力学理论,在油井正常的抽排液过程中,回收装置无需任何外动力和有效功耗即可运行。回收低压套管气,使套管气与油井液体同时进入生产集输管线,在联合站集中回收利用,达到在无功耗的情况下回收套管气的目的[2]。该装置在上冲程时,采出液由生产阀门流出充满排液缸并推动活塞向右行进,行进中从套管中抽气进入气缸。由于排液缸与气缸的两个活塞通过连杆连接,所以气缸活塞也向右行进。下冲程时,井口压力低于集油管线压力,气缸活塞连同排液缸活塞向左侧行进,套管气通过排气单流阀进入排液管线与采出液混合后进入集油管线。

1.2.2 装置特点及应用

自控式油井套管气回收装置为负压抽气装置,安装后不增加套管压力,可解决低沉没度油井套管气的回收问题。该装置与集油管线融为一体,即便活塞密封失效,套管气也不会泄漏到大气中,杜绝了安全和环保事故隐患;无润滑点,压缩装置没有呼吸通道,缸体不会发生冷凝、冻结、结垢;系统相对独立,流程短;装置设有排液旁通管汇及过载安全保护阀。其结构尺寸较大,需要有足够的安装空间。

自控式油井套管气回收装置适用于高寒地区,日套管气逸出量100 m3以下且系统压力不大于3 MPa的油井。单个装置投资费用约2×104~4×104元。装置示意图见图2。

图2 自控式套管气回收装置示意图

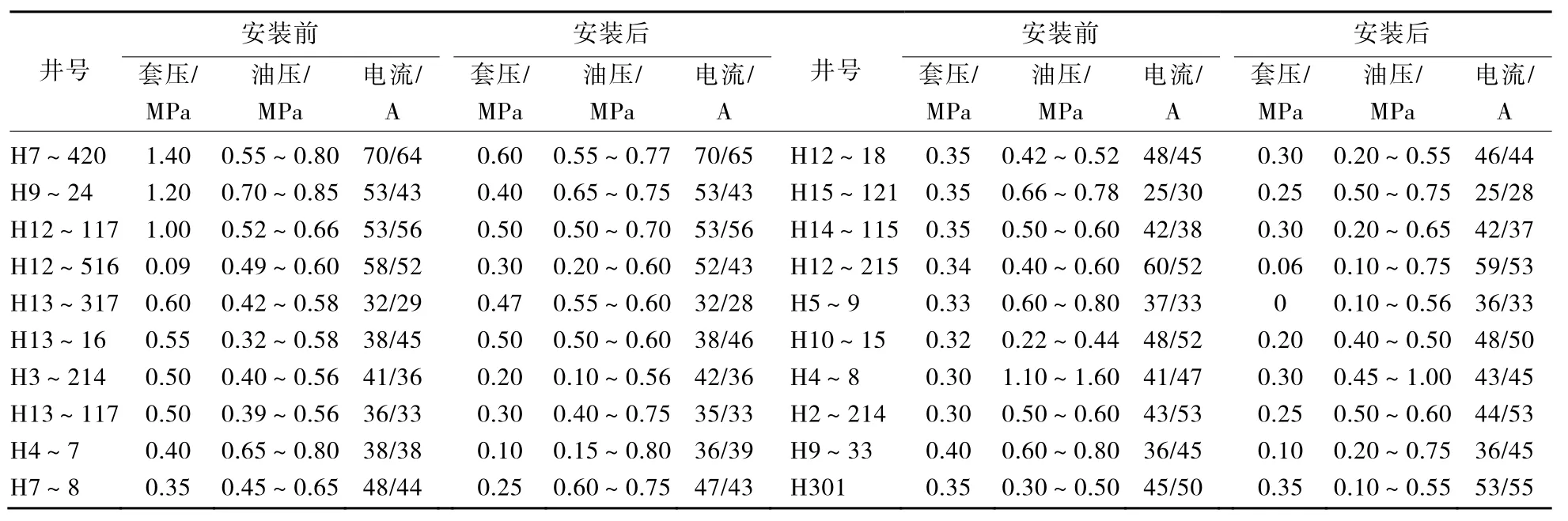

二连油田20口油井安装了自控式套管气回收装置进行试验,现场试验装置内径均为90 mm,适用于单井日产气5~100 m3。安装前后上下冲程电流及油压没有明显变化,说明自控式油井套管气回收装置不影响抽油机平衡。套压较之前降低了50%~90%,基本上与油压形成了最有利的微正压关系,运行稳定可靠。经联合站总气量统计,实验井日回收套管气共1 627 m3,平均单井日回收气74 m3,年可回收利用气量59.4×104m3。回收的套管气可用作燃料气供站内加热炉,折算可减少自用油473 t。应用效果见表1。

表1 自控式套管气回收装置应用效果统计表

1.3 喷射式套管气回收装置

1.3.1 工作原理

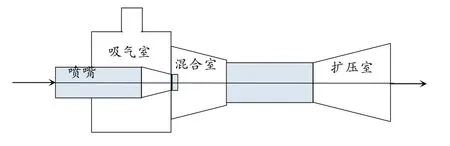

喷射式套管气回收装置利用了喷射引流的原理,由吸气室、混合室、扩压室组成。采出液从生产阀门流入液体入口后,突然变径节流,造成液体出口的压力降低;利用两者压差,低于气体入口压力时,套管气进入吸气室;随后进入混合室与采出液进行混合,再经过扩压室增压至高于集输管网压力流入集输干线,进行外输[3]。装置示意图见图3。

图3 喷射式套管气回收装置示意图

1.3.2 装置特点及应用

喷射式套管气回收装置尺寸小、结构简单,易加工;无行进机构,不易损坏,无需额外动力;与采出液混合后流体稳定,对集输管网没有冲击。装置的主要技术参数需根据不同油井工况进行多次试验和优化。其变径角度、变径大小、混合室的水平长度、混合室的直径以及扩压室的扩张尺寸需要针对现场工况进行有效试验。

由于装置需先降压再进行升压,所以要求油管压力不宜过小。适用于油压和套压双高的油井,要求系统压力不小于1.0 MPa。整个装置投资费用约0.5×104元。

采油二厂岔31-65抽油机井出油管线回压为1.2 MPa,套压1.0 MPa,原定压放气阀不工作。安装了喷射式套管气回收装置后,平均每天回收天然气21.5 m3,套压由1.0 MPa降至0.45 MPa。试验两个月共回收天然气1 353 m3,现场试验效果较好。

1.4 可拆卸式套管气回收装置

1.4.1 工作原理

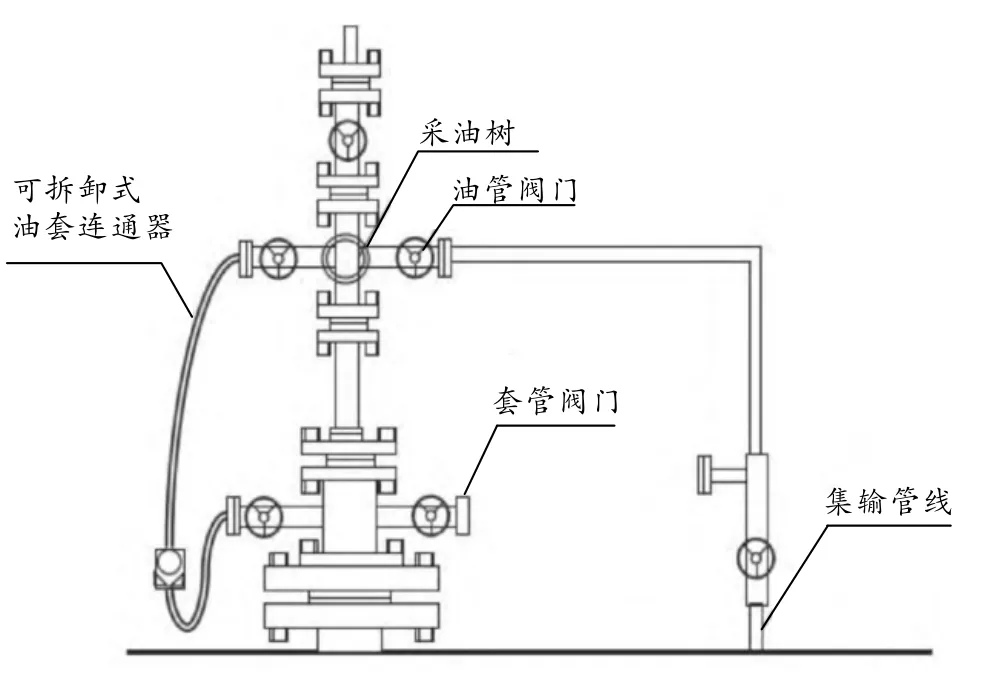

可拆卸式套管气回收装置是根据单向阀及受力平衡原理设计。装置两端为快速接头,将出油管线和出气套管线连通,具有开关、单流和除杂的功能。这种易拆装便携式油套连通装置包括连接短节、连接管和三通。在连接短节与连接管之间固定安装有定压单流阀,在连接管与三通之间固定安装开关阀,在三通的一个出口上安装压力表。该装置采用现场常用部件快速组装而成。当需要对套管气进行放空时,将套管内的气体引入到油管管线内,在放空套管气的同时,加速油管管线内流体的流动。与定压放气阀的原理相同,当套压小于或等于油压时,由于气相单流阀的存在,连通器不工作;当套压大于油压时,打开球阀,利用套管气的冲击力将气体由套管打入油管,随集输管线进入联合站后再进行气液分离[4]。装置示意见图4。

图4 可拆卸式套管气回收装置示意图

1.4.2 装置特点及应用

整个装置简单小巧,可随身携带,主要由一根挠性软管组成。但由于挠性软管一般口径较小,气量较大的井在排气瞬间容易造成快速接头滑脱。如果气中携液或杂质造成连通器阻塞,气锁之后再使用该装置就无效。对于未安装任何套管气回收装置的油井,在修井或热洗作业前,使用该装置回收套管气,可以避免对正常作业的影响。

采油三厂作业大队每个作业班组均配备了1~2套可拆卸式套管气回收装置,用于每次洗井或修井作业前的气体回收。路43-21井由于原油中的蜡质将泵中凡尔卡住,采出液无法被泵抽至油管中,必须进行洗井作业。作业前套压保持在0.7~1.0 MPa,油压0.4~0.6 MPa,设置装置中的气流单向阀开启最小压差为0.1 MPa。安装了可拆卸式套管气回收装置后,套管内气体压力不断降低直到套压和油压基本相等时,将油套连通器拆卸下来,随后进行洗井作业。整个操作过程简单方便,后期进行热污水及洗井液顶替时流速均匀,不影响洗井效果。

2 环保效益分析

采油一厂共在120口抽油机井安装了89套悬抽式套管气回收装置,预计单井平均日回收气量约34.14 m3,每天回收4 097 m3天然气。参照发改办气候[2011]1041号《省级温室气体清单编制指南》中油田天然气二氧化碳排放系数为2.162 2 kg/m3,折合计算减少温室气体(以二氧化碳计)排放8.85 t/d。

采油二厂在20口井安装了喷射式套管气回收装置,预计单井平均日回收气量约90.2 m3,每天回收1 804 m3天然气,折合计算减少温室气体(以二氧化碳计)排放约3.9 t/d。

二连分公司在150口井安装了自控式套管气回收装置,预计单井平均日回收气约44.82 m3,每天回收6 723 m3天然气,折合计算减少温室气体(以二氧化碳计)排放约14.53 t/d。

三个采油厂共计每天可减少27.28 t碳排放,折合每年约8 184 t。目前碳排放市场,2018年7月10日北京地区碳交易价格为69.1元/t,预计每年可创经济效益56.55×104元。套管气处理后可不再考虑VOCs(挥发性有机物)的排放问题。

3 结束语

四种套管气回收工艺各具特点,可根据优缺点及适用范围,综合考虑油井的位置、地质特征、油井生产等情况,选择适合的套管气回收装置。

对于丛式井较多(井数≤5)且系统压力不大于3.0 MPa的抽油机井可优先选用悬抽式套管气回收装置;冬季气温低的地域且产气量小于100 m3/d的油井,为避免低温在套管气中形成水合物,造成管线冰堵,应优先采用自控式套管气回收装置;对于油压、套压双高,同时系统压力大于1.0 MPa的油井,可优选喷射式套管气回收装置;未安装任何套管气回收装置的油井,在修井或洗井作业前安装可拆装式油套连通器回收装置以保证人员和设备安全。