WSA硫酸装置工程设计优化

季开慧* 马西功 迟春红

(中海油石化工程有限公司)

WSA(Wet Sulfuric Acid Process)湿法硫酸工艺是从H2S和其他含硫化合物中回收硫,并将硫转化成商品级浓硫酸的技术。该工艺被广泛应用于石油炼制、焦化、煤化工、化肥、电力、冶金等行业。WSA装置对原料适应性强,可根据不同原料及实际需求调整工艺包。目前国内炼油行业已投产的WSA装置不超过15套,这些装置虽然工艺技术有优势,但也存在尾气排放难以达到新标准要求、设备和管道腐蚀严重、自动化水平不高等问题。山东某地方炼油厂WSA装置的详细设计从工程设计角度对WSA装置进行完善、优化和创新,着力解决和避免现有装置存在的问题,提高了WSA工艺方法的实用性和可靠性。

1 炼油厂WSA工艺及装置特点

WSA工艺主要由原料焚烧、SCR(Selective Catalytic Reduction烟气选择性催化还原法脱硝)脱硝、二氧化硫转化、硫酸凝结冷却及酸雾控制、尾气处理和蒸汽系统等六部分组成。工艺气在进入WSA装置之前无需干燥,从而避免了废水的产生和硫的损失。WSA湿法硫酸工艺在高效回收酸性废气中硫酸的同时产生大量的中压蒸汽,自产蒸汽约为同规模硫磺回收装置的3倍。典型的WSA工艺流程如图1所示。

图1 典型的WSA工艺流程图

酸性气及其他含硫原料与助燃空气混合后进入焚烧炉,与同时进人焚烧炉的燃料气和低压蒸汽过氧燃烧生成含SO2的高温过程气;高温过程气依次通过废热锅炉、蒸汽过热器换热后进入SCR脱硝反应器;脱硝后的高温过程气再次与冷空气换热进入SO2转化器,过程气在SO2转化器中经三级催化转化为SO3;SO3与蒸汽水合形成硫酸雾进入WSA冷凝器冷凝,冷凝液回收至WSA冷凝器底部的产品收集槽,槽内热酸再冷却后泵至硫酸储罐;从WSA冷凝器顶部排出的不凝尾气经急冷和双氧水洗涤,达标后排入大气[1]。

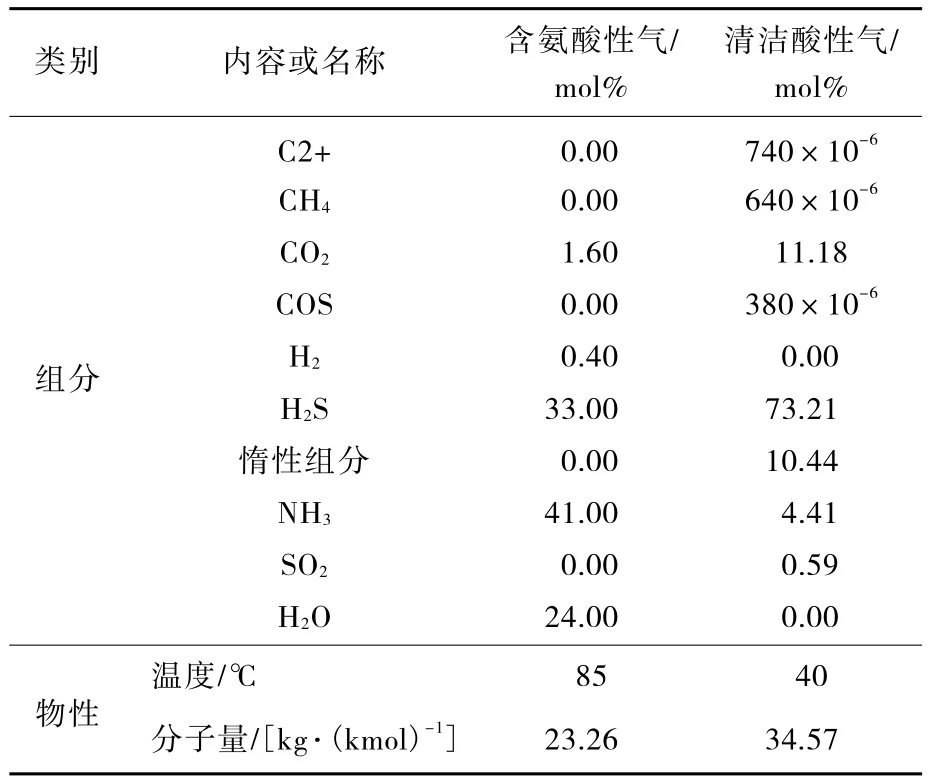

山东某炼油厂属于燃料型炼油厂,其WSA装置原料为清洁酸性气、含氨酸性气、稀硫酸、液态硫等。酸性气来自溶剂再生和酸性水汽提装置。含氨酸性气和清洁酸性气原料的物性见表1。由表1可以看出,酸性气组成除含有H2S外,还有CO2、NH3和少量烃类。

表1 酸性气原料在0.06 MPa(g)下的下组分及物性

该厂WSA装置的工程设计中有针对性地优化了工艺流程,采用了新型尾气处理工艺,提高了自控水平,对设备和管道保温进行了优化设计和材料优选。完善、优化和创新后的装置使尾气中SO2浓度低于50 mg/m3,酸雾小于5 mg/m3。硫回收装置尾气排放限值完全满足GB 31570—2016《石油炼制污染物排放标准》。

2 WSA装置优化设计

2.1 工艺流程优化

丹麦托普索公司WSA装置是基础工艺包,在具体工程项目中应紧密结合实际需求,完善WSA装置的工艺流程。山东某炼油厂WSA装置的工程设计克服了工艺包流程不完整、安全设计措施不足等问题,使其更具有可实施性、安全性和完整性。

(1)采用新型尾气处理工艺

该工程设计在国内首次工业化应用了尾气双氧水洗涤工艺进行尾气脱硫。含硫尾气通过双氧水溶液逆流喷淋洗涤,使尾气中的二氧化硫与过氧化氢发生氧化反应生成稀硫酸;洗涤后的尾气含硫量大大降低,再经除雾器达标排放;稀硫酸溶液可进行销售或返回焚烧炉焚烧。整个尾气处理系统流程短、设备简单、高效环保,排放尾气实测SO2含量小于40 mg/m3,远低于国家和地方环保部门要求的排放限值。

(2)提高自动化控制水平

原工艺包安全联锁系统(Safety Interlocking System,简称SIS)与实际需求不一致。为加强工厂控制系统中报警和联锁功能,设计了独立的安全连锁SIS系统,并对检测的结果实施报警、调节或停机等系统控制进行了优化设计:增设了酸性气超压保护和紧急放空连锁、双氧水温度高报连锁、储罐液位连锁、重点区域如汽包液位等的视频监控系统;增设了有毒、可燃气体报警器和区域声光报警系统。通过优化设计,装置的自动化水平达到国内同类装置领先水平。

(3)优化利用设备

工程设计中将设计压力、温度及操作条件相同的焚烧炉废热锅炉和过程气冷却器的汽包优化合并,采用了共用一台汽包的技术方案。在确保操作安全可靠的前提下充分利用了相同功能设备,节省了投资。

(4)创新设计双氧水供给设备和流程

双氧水属于强氧化剂,遇热易分解出氧气。装置创新设计了夹套双氧水罐和定量加注系统。双氧水罐通过夹套内流动的新鲜水保证双氧水溶液处于常温状态;设计了双氧水罐高温报警并连锁罐体喷淋系统保证双氧水罐温度稳定;设计采用定量加注系统,通过对洗涤塔底液浓度分析,定量补充新鲜双氧水溶液,保证尾气洗涤效果。

(5)增设酸性气分液密闭排放流程

原工艺包存在酸性水外排压力不足、液位开关和排液泵操作频繁、安全隐患大等问题。该工程设计采用的酸性气分液密闭排放流程,将分出的酸性水密闭收集到地下酸性水罐。罐内设置氮气加压输送流程,同时设置外排酸性水水泵,保证酸性水及时外排至酸性水处理设施。

(6)完善酸性气紧急放空措施

原工艺包不包括装置异常关停时原料气去向的设计。为使装置异常停车时,酸性气能够被妥善处理,消除酸性气泄露的安全隐患,增设了酸性气紧急放空和连锁控制系统。当装置故障时,酸性气可紧急泄放至酸性气火炬,或通过生产调度送入硫磺回收装置进行处理。酸性气分液罐设安全阀,避免酸性气异常超压对焚烧炉及下游系统造成冲击。

2.2 设备和管道选材

WSA装置核心设备有焚烧炉、SCR脱硝反应器、SO2转化器、床间冷却器、WSA冷凝器、尾气急冷塔、双氧水洗涤塔等。重点管道有过程气管道和稀硫酸管道等。这些设备和管道在已建装置中均出现过硫酸腐蚀问题,而且腐蚀多发生在装置投产一年内甚至几个月以内,这足以说明设备和管道在以往的设计和选材方面存在不足。为了解决腐蚀问题,工程设计对设备和管道进行了优化。

(1)焚烧炉

焚烧炉操作温度超过1 200 ℃,炉内设计采用了耐火刚玉莫来石衬砖,轴向设膨胀缝,迎火面的膨胀缝涂抹耐火胶泥。炉内表面和保温钉刷耐露点腐蚀涂料,设备主材选用了耐高温高压的Q345R钢板。

(2)SO2转化器

为提高SO2转化率和充分利用反应热,SO2转化器和3台床间冷却器设计为橇装一体设备,即将3台冷却器分别设计在SO2转化器的三级催化剂床层后,用来冷却过程气和过热蒸汽。该设备内过程气温度范围为380~540 ℃,为避免过程气发生酸露点腐蚀,设备保温应保证设备内壁温度不低于气体酸露点,SO2转化器外壳材料根据设计温度不同分段选用Q345R,14Cr1MoR和S30408,床间冷却器换热管选用美标SA312 TP347H。

(3)WSA冷凝器

WSA冷凝器为管壳式换热器,管程选用具有防腐性并且耐温不小于290 ℃的玻璃管。其矩形外壳主材选用Q235B钢。玻璃管立式安装,壳程操作压力略高于管程压力,避免玻璃管破裂时含酸过程气泄露。

(4)尾气急冷塔和双氧水洗涤塔

除盐水作为冷却介质通过急冷水泵循环喷淋来冷却含SO2尾气。冷却后的尾气从急冷塔进入双氧水洗涤塔,塔内设置填料和双氧水喷淋分布器,促进尾气与双氧水溶液充分混合接触,最大限度地吸收尾气中的SO2。尾气急冷塔、双氧水洗涤塔操作压力为常压,工艺介质主要为浓度小于40%的稀硫酸。由于稀硫酸能跟活泼金属发生化学反应,设备材质选用耐酸腐蚀的玻璃钢。尾气急冷塔上部采用内衬ECTFE的玻璃钢,塔下部选用内衬PP-C-PK的玻璃钢材料;双氧水洗涤塔内衬选用耐低温的PP-C-PK的玻璃钢。

(5)过程气管道

原料气经焚烧后即称为过程气,其组成含有SO2、H2SO4、水及微量H2S,温度范围在380~540 ℃之间。根据温度区间不同分段选用碳钢、不锈钢、铬钼钢等不同材质。

(6)稀硫酸管道

为避免稀硫酸与活泼金属发生化学反应,稀硫酸管道管材选用钢衬塑料管或钢衬搪玻璃管。钢衬塑料管耐腐蚀性强,但温度不能过高且不耐负压。钢衬搪玻璃管耐压一般不超过1.0 MPa(g)、耐温不超过200 ℃。本项目稀硫酸为常温,选用了钢衬塑料管。

2.3 其他优化

(1)设计连通平台操作

将装置所有框架、管廊、设备平台连通设计,极大地方便了装置巡检与操作。

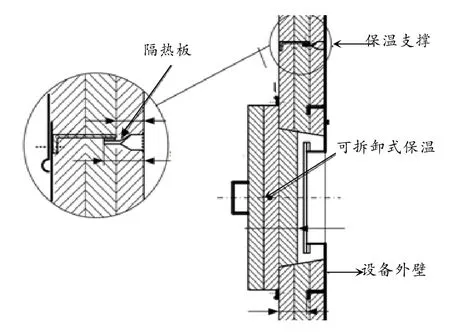

(2)设备和管道保温的特殊设计

在设备和管道外壁设计特殊保温支撑,支撑件分为内部和外部两部分,两部分之间设计隔热板避免热量通过保温支撑向外传导。人孔、手孔、阀门等开启操作位置,设计了可拆卸式保温结构,方便操作和检维修。保温设计结构见图2。

图2 可拆卸式保温结构

(3)增设围堰

鉴于操作介质的强氧化性和腐蚀性,对可能泄露的双氧水区、浓硫酸区和稀硫酸区,分别设计了内衬防腐蚀材料的小围堰以便收集与处理泄露介质。整个装置设计大围堰与周边隔离,并考虑雨水的收集外排。

(4)独特的方形空气预热器

根据工艺需求,设计了独特的方形空气预热器,并对该设备进行了多工况的应力分析,保证了设备的换热效率和运行的可靠性。

3 结束语

对WSA湿法硫酸工艺设计的优化和创新,使WSA工艺在原料气紧急泄放、酸性水收集处理、设备及管道选材和保温、尾气处理等方面得到了完善和提升。通过项目的实施和运行,证明优化设计后的流程工艺技术可靠,能够满足实际需求,可操作性强,运行稳定,节能环保。