基于弱磁法的管道裂纹内检测技术探索

罗宁* 刘斌 何璐瑶 陈翠翠 高富超

(1.沈阳工业大学信息科学与工程学院;2.中国石油天然气股份有限公司西部管道分公司)

0 引言

在油气管道建设及运行过程中,管材在内压及外部载荷作用下,结构的不连续性会在局部产生应力集中,部分应力集中可能导致管材局部产生裂纹并发生扩展。裂纹是压力管道最危险的一种缺陷,也是导致压力管道失效较常见的原因[1]。

目前,管道漏磁内检测技术是管道内检测领域应用最广泛的技术,在金属损失、焊缝异常等问题的检测中发挥了重要作用。该技术能够探测和识别具有一定开口宽度的裂纹及类裂纹缺陷,但难以有效探测和识别开口宽度较小的裂纹类缺陷,因此该技术在检测管体的裂纹及类裂纹缺陷时存在一定局限性[2-6]。弱磁内检测技术可有效识别宽度较小的裂纹,且具有设备轻便、无需磁化、快速便捷等优点,发展潜力巨大,受到国内外同行普遍重视[7-9]。

利用仿真软件建立了管道裂纹受力模型及力磁耦合模型,通过模拟管道裂纹扩展过程中的应力分布及裂纹尖端应力值变化时的弱磁信号强度,分析管道裂纹的弱磁信号特征以及裂纹扩展前的信号变化规律。

1 弱磁信号与裂纹关系研究

1.1 裂纹及其应力分布仿真

在外部载荷作用下,管道裂纹缺陷附近存在着明显的应力集中分布,随着裂纹的逐渐扩展,应力分布情况随之变化。在裂纹萌生与初始裂纹扩展前,裂纹尖端的等效应力未达到疲劳失效值,随着时间的延长应力逐渐增加。在这一过程中,可以通过应力的大小判断裂纹萌生及初始裂纹失效程度[10-12]。

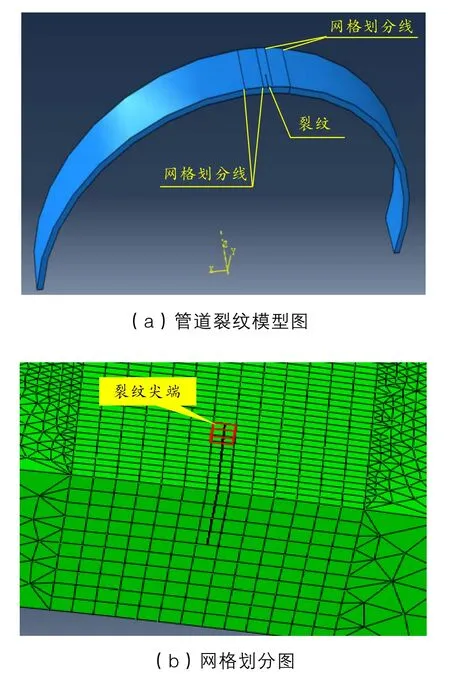

利用Abaqus(有限元数值模拟技术)仿真软件进行力学仿真,建立X80管道的裂纹扩展模型,通过提取裂纹扩展前裂纹尖端的等效应力值,得到初始裂纹失效前裂纹尖端的等效应力值变化情况。仿真中,裂纹从0帧开始受到外部载荷作用,载荷加载期间帧数逐渐增加。

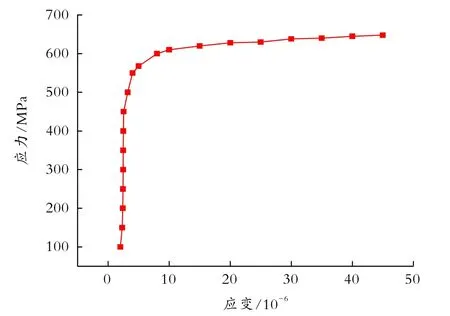

仿真采用半边管道对称模型,管道材料为X80管线钢,泊松比为0.3,弹性模量为2.1×105MPa,管道直径为1 219 mm,管壁厚度为18.4 mm。初始外裂纹长度为10 mm、深度为4 mm,根据对称关系,裂纹实际长度为20 mm。对管壁内表面施加10 MPa压力载荷,模拟管道裂纹的扩展。仿真过程中,裂纹的损伤准则采用最大主应力准则,最大主应力设为84.4 MPa,损伤演化采用基于能量的线性软化、幂法则的混合模式行为,断裂能由实验得到的应力-应变曲线计算得到,为33 001 N/m。X80钢材的应力-应变曲线见图1,模型及仿真效果见图2。

图1 X80钢材应力-应变曲线

图2 仿真图

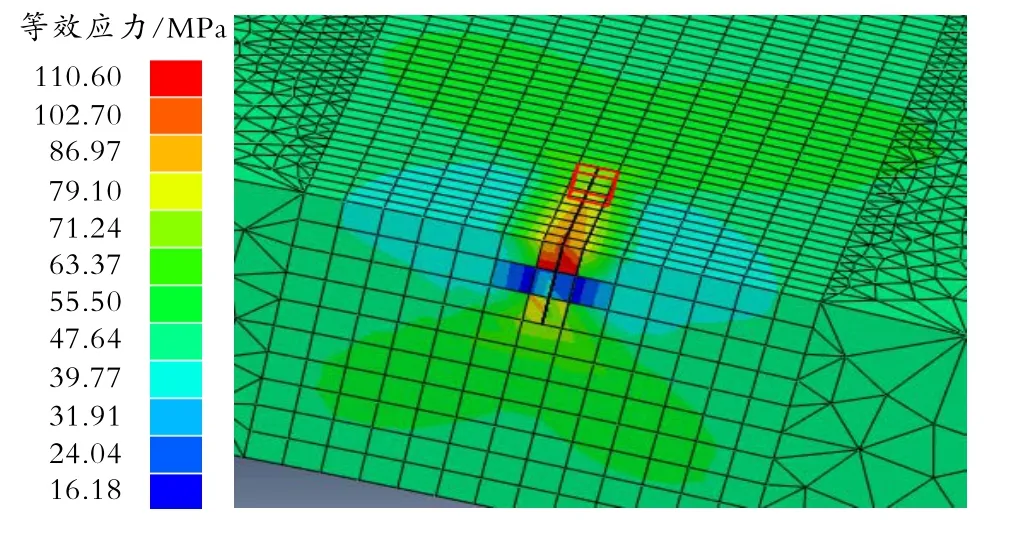

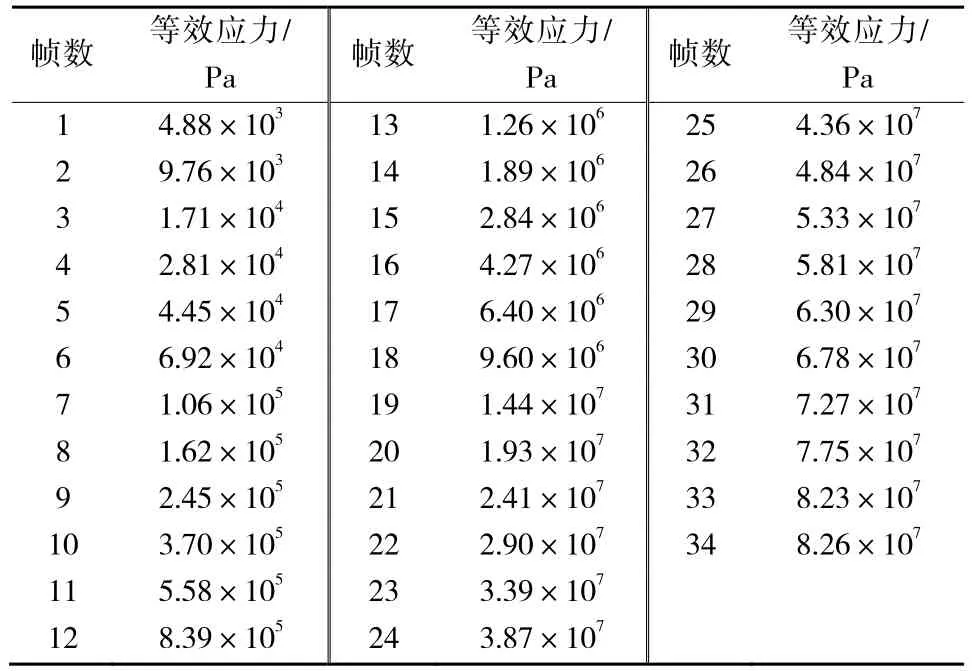

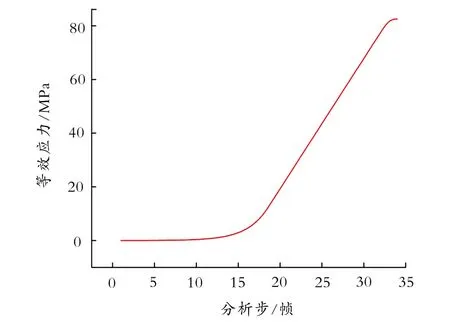

仿真过程中应力分布情况见图3。提取裂纹尖端等效应力值。等效应力的数值在载荷加载后逐渐增加直至裂纹扩展,裂纹尖端的应力分布云图会随着裂纹扩展而变化。模型中裂纹尖端单元编号为12670,裂纹长度在第34帧时发生扩展,因此,提取34帧之前每一帧的等效应力值,具体见表1。裂纹扩展前裂纹尖端等效应力值随时间的变化情况见图4。

图3 应力分布云图示意图

表1 裂纹尖端等效应力值(1~34帧)

图4 裂纹尖端等效应力变化曲线

由表1及图4可知,管道裂纹的失效伴随着裂纹尖端等效应力值的增加,当裂纹尖端断裂能达到33 001 N/m时,裂纹失效扩展。因此,在进行管道裂纹检测时,可以通过裂纹尖端的等效应力值判断裂纹的失效程度。

1.2 应力与磁导率关系

根据能量守恒原则,单位体积磁化功之差等于由外应力所引起的单位磁能的变化量。

单位体积的磁能为:

式(1)中:W——单位体积的磁能,J/m3;H——外磁场强度,A/m;B——单位体积介质内的磁感应强度,T。

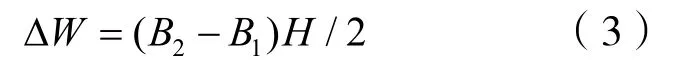

当介质不受外应力时,一定磁场环境下,磁通密度为B1,磁能为W1,相对磁导率为1μ;当介质受外应力时,磁通密度为B2,磁能为W2,相对磁导率为2μ。单位体积的磁能变化量为:

结合式(1)和式(2)得:

已知:

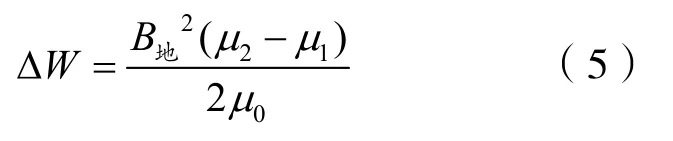

式(2)~(4)中:ΔW——单位体积的磁能变化量,J/m3;B地——地磁场磁感应强度,5×10-5T;0μ——真空磁导率,取4π×10-7T·m/A。将式(4)代入式(3),整理得:

单位体积磁化功是外应力引起的单位体积的铁磁体形变所做的功,即:

式(6)中:ΔlW——单位体积磁化功,J/m3;Δl——由外力引起的铁磁体沿受力方向的弹性形变量,m;l——铁磁体沿受力方向的长度,m;σ——外应力,MPa。由胡克定律可知:

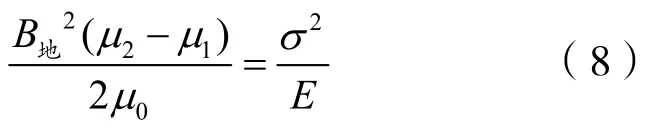

式(7)中:E——材料弹性模量,MPa。由ΔW=ΔWl,整理式(5)~(7)可得:

得到磁导率和外应力的关系式:

1.3 磁导率与磁信号关系

建立三维的铁磁体平板模型进行静磁学仿真,取地磁场环境下只受磁导率影响的铁磁体表面磁信号。为避免不同磁导率对铁磁体磁化的影响,每组实验给模型赋予单一磁导率,取模型中心处上方的磁信号进行分析。

模型如图5所示。外层为空气层,相对磁导率1μ为1,在空间中施加磁平衡条件,磁感应强度大小为地磁场磁感应强度B地=5×10-5T。内层为铁磁体,分别设置不同磁导率进行检测。扫描路径为沿磁化方向提离1 mm。

图5 模型及扫描路径

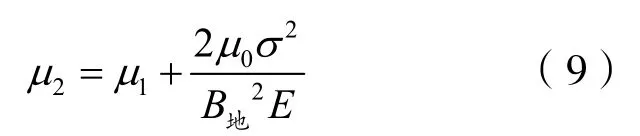

通过静磁学仿真得到不同磁导率下的铁磁体表面磁信号,如图6所示。

图6 磁导率-磁感应强度曲线

1.4 等效应力与磁信号关系

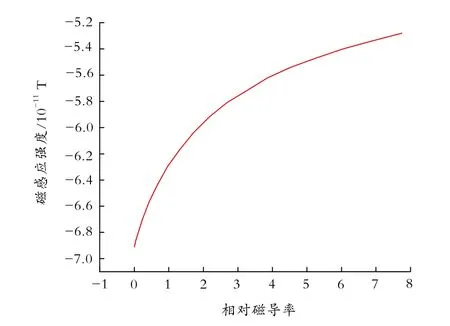

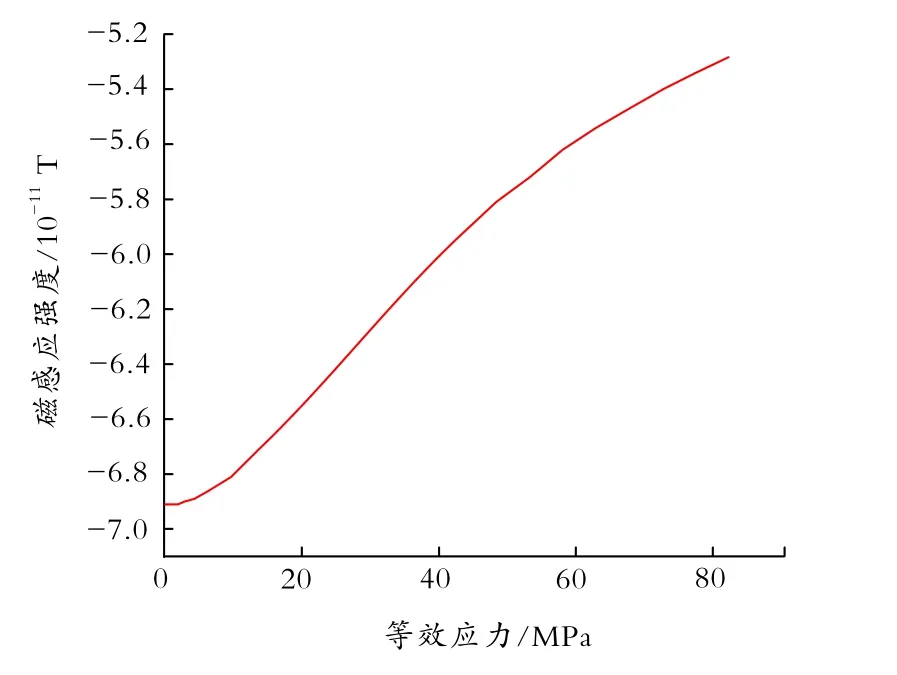

将图6中的仿真数据与表1结合,得到等效应力与磁信号强度的关系曲线。等效应力与磁信号强度的关系曲线见图7。

图7 等效应力-磁感应强度曲线

由图7可知,在弹性范围内,等效应力的大小和信号强度呈线性关系,随着等效应力的增加,磁感应强度呈线性减弱趋势。

1.5 裂纹信号特征仿真

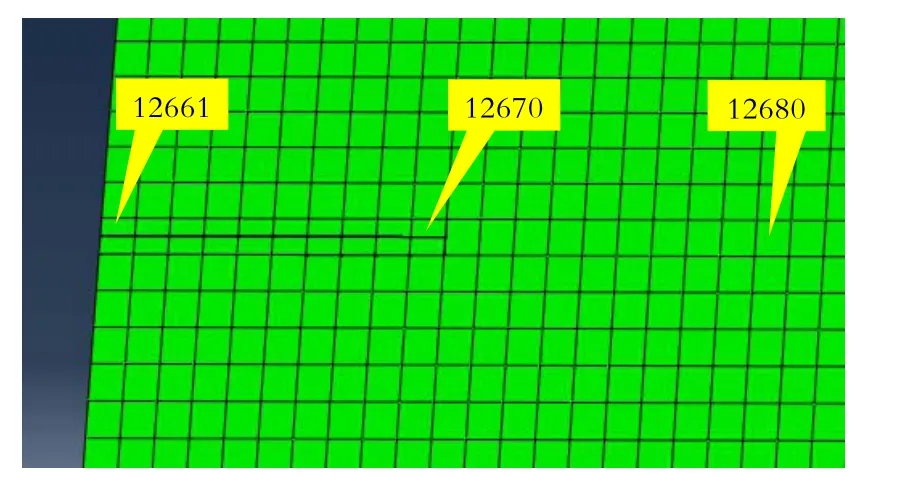

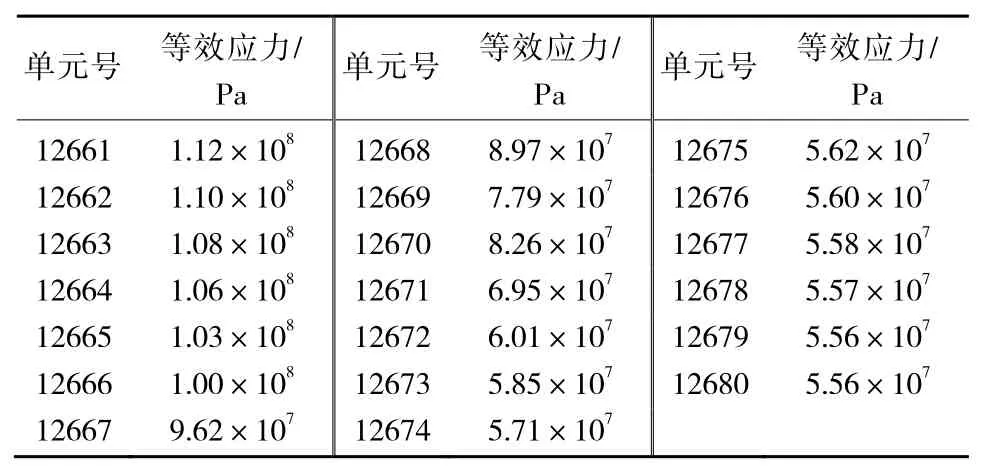

仿真过程中半边裂纹的应力分布云图见图3。从裂纹中心至裂纹尖端的单元号为12661—12670,12671—12680单元分别距离裂纹尖端1~10 mm,如图8所示。取34帧时各单元的等效应力值,具体见表2。

图8 单元位置示意图

表2 34帧时裂纹各单元等效应力值

利用上述方法可以得到半边裂纹的弱磁信号,如图9所示。通过对称关系可知,管道上裂纹的弱磁信号特征为出现峰值,峰值位于裂纹中心12661单元处,信号波动宽度略大于裂纹长度。随着探头远离裂纹尖端,磁信号逐渐趋于平稳。24帧时裂纹的弱磁信号强度波动大于14帧,即,裂纹在弹性形变阶段,随着裂纹尖端等效应力增加,弱磁信号波动变大,使裂纹特征更容易被检测到。

图9 仿真计算弱磁信号特征

2 含裂纹钢材弹性拉伸实验

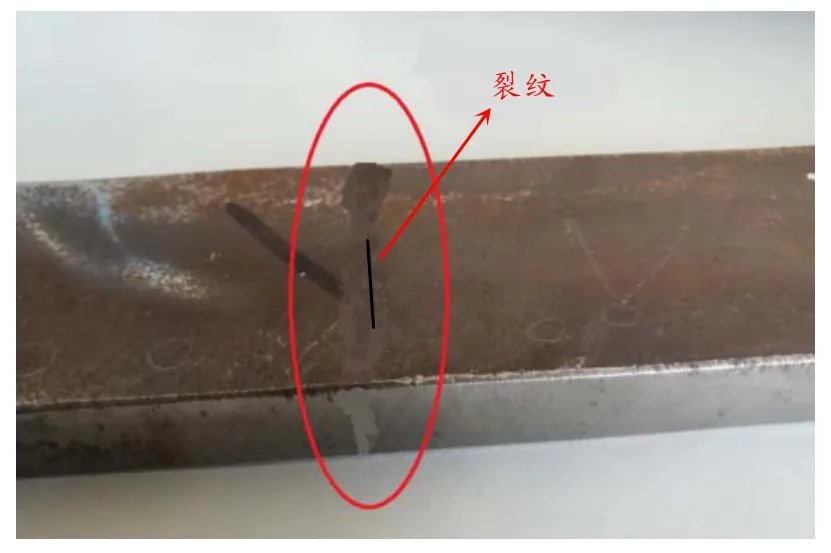

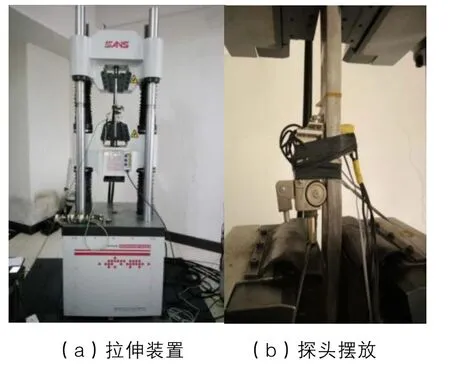

为验证理论推导的正确性,设计了X80钢材的弹性拉伸实验,实验试样如图10。裂纹方向垂直于拉伸方向,裂纹尺寸长20 mm、宽0.5 mm、深2 mm。实验装置及检测设备放置如图11。

图10 拉伸试样

图11 实验装置

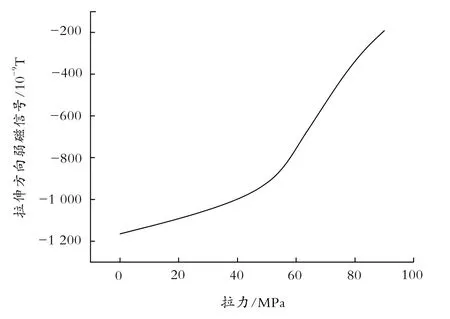

实验采用100 t的微机控制电液伺服万能试验机,逐渐增加拉力以改变裂纹尖端受到的应力值。采用弱磁检测设备采集裂纹尖端正面弱磁信号,信号数据见图12。

图12 试件正面裂纹尖端信号

由图12可以看出,在100 MPa的拉力范围内,磁信号强度随着应力值的增加而减小,与仿真结论相吻合,验证了理论仿真的正确性。

3 结论

由X80钢材制作的管道上的裂纹,在受到拉伸载荷后,裂纹尖端的应力值逐渐增大,在管材弹性形变阶段,弱磁信号呈线性变化。利用弱磁方法检测裂纹时,裂纹信号特征为出现峰值,裂纹周围等效应力越大,信号强度波动值越大。

通过对弱磁内检测技术检测裂纹方法及裂纹弱磁信号特征的研究,表明该方法在检测裂纹方面具有巨大潜力,可以作为漏磁检测技术的补充辅助排查裂纹缺陷。目前,弱磁内检测技术已在西气东输二线天然气管道进行应用,效果良好。但是,由于研究内容是在预制裂纹的基础上开展的,如何区分裂纹缺陷与腐蚀型缺陷的信号特征还需进一步深入研究。