油气田管道完整性管理工作进展及展望

汤林* 付勇 徐英俊 张维智

(1.中国石油天然气股份有限公司勘探与生产分公司;2.中国石油天然气股份有限公司规划总院)

0 引言

近年来,油气管道的安全性受到政府、公众和石油石化企业的高度关注和重视。截至2017年底,中国石油天然气股份有限公司(简称中国石油)油气田管道总长度超过30.0×104km[1],其中使用年限10年以上的管道11.5×104km,占管道总里程的36%,高后果区管道和高风险级管道(“双高”管道)众多。大部分“双高”管道位于人口密集区和环境敏感区,一旦发生泄漏将危及人民生命财产安全,并对周边环境造成严重影响。为有效降低油气田管道运行风险,消除重大事故隐患,提高安全生产水平,降低更新改造维护费用,中国石油率先启动了油气田管道完整性管理工作,并取得了显著成效。

1 油气田管道完整性管理工作进展

自2015年以来,中国石油在上游板块推进油气田管道完整性管理工作,开展了“双高”管道筛查、核心技术攻关、体系文件建设及试点工程实施等方面工作,油气田管道失效率得到有效控制,降低了管道运行风险及维修费用。

1.1 突出管控核心,开展“双高”管道筛查

为有针对性地制定管理策略、明确应用技术和方法,针对油气田管道复杂多样的特点,按照介质类型、压力等级和管径等因素,将管道划分为Ⅰ、Ⅱ、Ⅲ类管道,实施分类管理。截至2017年底,中国石油Ⅰ类管道长度占油气田管道总长度的11.3%;Ⅱ类管道长度占比24.1%;Ⅲ类管道长度占比64.6%。

为全面掌握油气田管道关键风险管控点,以便制定有针对性的管控措施,开展了“双高”管道筛查工作。截至2017年底,中国石油高后果区管道占比10.7%,高风险级管道占比8.2%,这些“双高”管道主要集中在人口密集、水库湖泊、湿地、河流等区域。

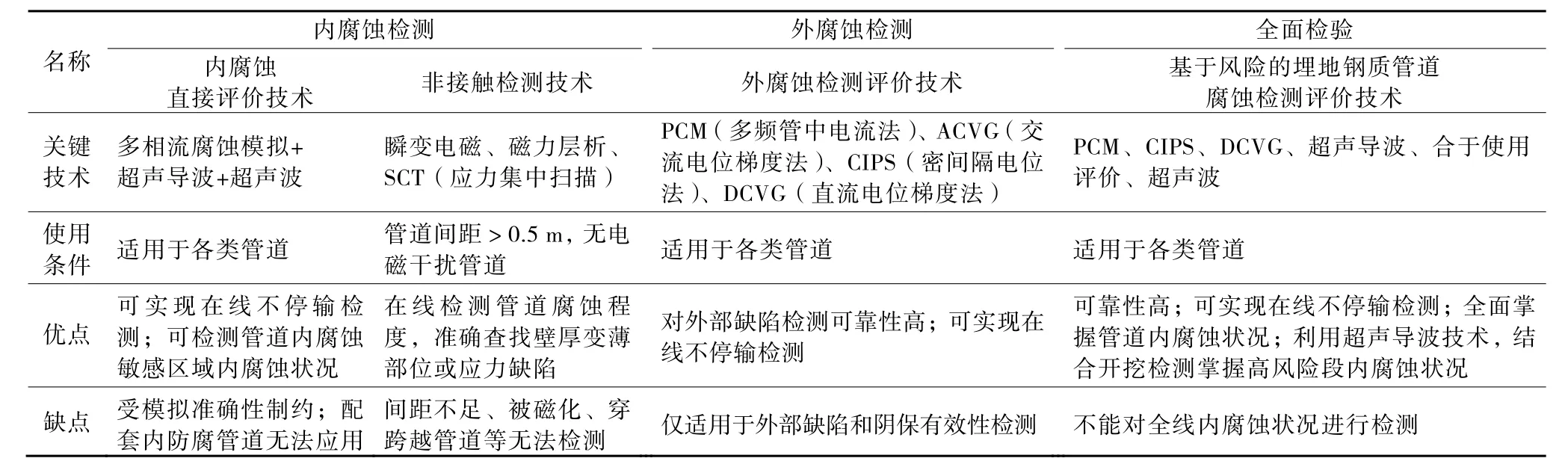

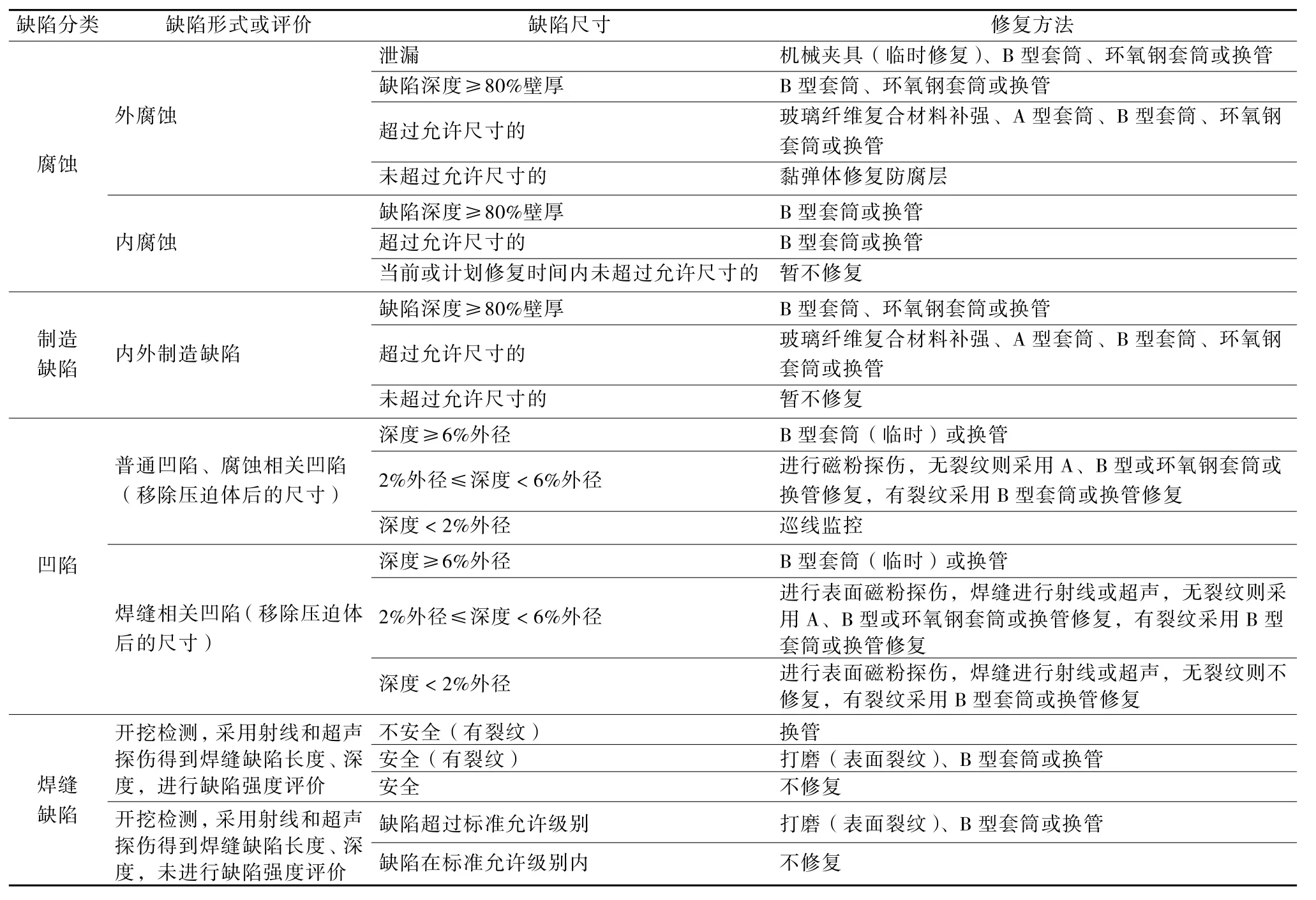

1.2 开展技术攻关,提升技术水平

为统一推进油气田管道完整性管理工作,在掌握油气田管道完整性管理“全流程”技术需求的基础上,形成了适用于油气田管道特点的检测评价技术方法、管道防腐层修复技术方法及管体缺陷修复技术方法[2-3]。管道主要检测评价技术方法见表1,管道防腐层修复技术方法见表2,管体缺陷修复技术方法见表3。

表1 管道检测评价技术方法

表2 管道防腐层修复技术方法

表3 管体缺陷修复技术方法

1.3 健全体系文件,提升管理水平

2017年,编制了《中国石油天然气股份有限公司油气田管道和站场完整性管理规定》 《中国石油天然气股份有限公司油田集输管道检测评价及修复技术导则》《中国石油天然气股份有限公司气田集输管道检测评价及修复技术导则》《中国石油天然气股份有限公司油气集输站场检测评价及维护技术导则》(简称“一规三则”)。其中《中国石油天然气股份有限公司油气田管道和站场完整性管理规定》以风险管理为核心,包含创新的工作流程和技术体系,是首次在油气田集输管道和站场领域系统提出的完整性管理解决思路与要求。

在“一规三则”的基础上,编制了《中国石油天然气股份有限公司油田管道完整性管理体系文件》和《中国石油天然气股份有限公司气田管道完整性管理体系文件》。其中,程序文件涵盖了管道完整性管理方案制定、管道建设期完整性管理、高后果区识别和风险评价、检测评价、效能评价、审核等方面内容[4],作业文件涵盖了管道半定量风险评价、管道内检测、管道外腐蚀直接评价、管道防腐层缺陷修复、“一线一案”、“一区一案”等方面内容,初步搭建了油气田管道和站场完整性管理体系框架,有效规范和指导了完整性管理工作,提高了管理水平。

为进一步落实完整性管理规定的相关要求,中国石油编制了Q/SY 01023《油气田管道和厂站完整性管理规范》系列标准(草案),包括总则、数据管理、高后果区识别和风险评价、管道检测与评价、管道修复、效能评估与审核6个标准[5]。

1.4 通过试点工程推动完整性管理工作深入开展

2015年至2018年,中国石油开展了油气田管道完整性管理试点工程,探索油气田管道完整性管理模式。2015年,试点了“管道检测评价和修复技术”;2016年,试点了“全流程完整性管理”;2017年,试点了“全生命周期、全区块和全流程完整性管理”理念与方法;2018年,基于“全生命周期、全区块和全流程完整性管理”理念培育示范工程。

中国石油下属油气田公司通过试点工程以点带面,不断扩大完整性管理应用范围,管道检测及修复工作得到进一步加强,共消除3万多处隐患点,有效降低了管道失效率。如,西南油气田管道失效率由2015年的0.004 27次/(km·a)下降至2017年的0.002 30次/(km·a),下降了46.1%,油气田管道本质安全得到大幅提升。

4年的试点工程对推动完整性管理工作具有非常重要的意义:一是明确了以试点工程为先导,以高后果区管道和高风险级管道为核心,培育示范工程,构建完整性管理技术和管理体系,实施数字化和智能化管理,健全组织和管理人才队伍的工作思路;二是探索形成了油气田管道数据采集、高后果区识别和风险评价、检测评价、维修维护、效能评价的完整性管理“五步法”流程,形成了分级分类、线区结合、以线代面,直接评价与间接评价相结合的工作方法;三是建立了油气田管道完整性管理技术框架,形成了适合油气田管道特点的完整性管理系列技术;四是推动了完整性管理工作有序开展,油气田完整性管理体系文件从无到有,推广范围由小到大,由单一到“三全”(全生命周期管理、全管网管理、全过程风险管控),完整性管理理念深入人心,管道和站场管理日趋科学化、规范化。

通过开展油气田管道完整性管理试点工程,管道使用寿命较原来平均延长10年,减少管道维护工作量1/3,消减了存在的安全环保风险,2015—2017年产生经济效益超过6.4×108元,取得了显著的成效。

2 今后的重点工作

管道完整性管理是一项系统工程,涉及面广,专业性强,技术难度大,在油气田地面系统开展完整性管理是一项开创性的工作。历经几年的探索与实践,虽然取得了一系列成果,但目前仍处于油气田管道完整性管理的前期阶段,管道失效率仍较高,许多技术难点尚未攻克,且缺乏完整性管理信息系统,因此,还有很多方面工作需要进一步加强。

2.1 加强分类管理,突出“双高”管道管控

根据管道分类,采取不同的数据采集、风险管理、检测评价和维修方法,做好提升本质安全和节约资金投入的平衡。Ⅰ类管道高后果区识别和风险评价工作应每年开展一次,并形成《高后果区识别和风险评价报告》[6];Ⅱ类管道重点对其高后果区、高风险段实施有针对性的检测评价;Ⅲ类管道以加强日常维护管理为主要手段,重点抓好区域腐蚀控制。

目前,中国石油“双高”管道数量庞大,安全风险大,需要在管道分类基础上全面准确掌握“双高”管道分布情况,并优先加强“双高”管道管控。所有“双高”管道均需编制“一区一案”或“一线一案”,方案应充分考虑管理对象的特点,涵盖风险管理、检测评价和维修维护等内容,对完整性管理做出针对性安排,并根据工作实施情况动态调整。

2.2 精心实施试点工程,充分发挥示范带动作用

2019年,拟在大庆油田、长庆油田、西南油气田、新疆油田、塔里木油田、冀东油田、煤层气公司、浙江油田公司、南方勘探开发公司等多家单位继续开展试点工程。在大庆油田开展外腐蚀控制示范工程试点;在长庆油田开展内腐蚀直接评价示范工程试点;在西南油气田开展酸性气田示范工程试点;在新疆油田开展稠油管道示范工程试点;在塔里木油田开展沙漠油田示范工程试点;在冀东油田、浙江油田公司、煤层气公司、南方勘探开发公司等单位分别开展滩海油田、非金属管道、煤层气等方面试点工程。试点工程覆盖了酸性气田、沙漠油田、稠油油田、煤层气等不同类型油气田,力争实现不同类型油气田全覆盖。

2.3 继续攻关技术难点,支撑完整性管理全面开展

目前,油气田管道和站场完整性管理技术还存在一些不足,如,小口径管道智能内检测技术、集输管网区域阴极保护技术、管道压力试验技术、含硫天然气管道高后果区识别技术、油气田管道完整性管理系统关键功能模块、非金属管道完整性检测及评价技术、管道建设期完整性管理关键技术、稠油高温管道内检测技术、高含水油田腐蚀预测技术等。今后,将结合实际情况,有针对性地选择研究方向进行攻关,以解决完整性管理的技术难点,支撑完整性管理工作的全面开展。

2.4 建设完整性管理信息系统,提升管理质量和效率

自动化、信息化、智能化是实现精益生产、解放生产力的高效手段。建立完整性管理信息系统,提高数据采集、过程管控以及分析评价工作的信息化程度,既是当前促进和保障各油气田公司深入开展完整性管理工作的必要手段,更是未来充分利用大数据技术实现油气田低成本高质量完整性管理的重要基础。

目前,各油气田公司的已建完整性数据管理平台均不能全面满足油气田管道完整性管理工作的业务需求。下一步,将统筹建设完整性管理信息系统,以利于积累完备数据、统一技术标准、规范管控流程、提升评价水平,促进完整性精益管理。

2.5 建设过程要满足完整性管理的需要

完整性管理是全生命周期的管理,油气田管道和站场的设计、施工及验收各环节都要开展完整性管理,满足运行期完整性管理的要求[7]。工程设计阶段要做好高后果区识别和风险辨识,及时规避敏感区域;管道的设计要能够满足生产阶段检测、监测和评价的要求,特别是需要做内检测的管道要考虑智能检测器对收发球筒的要求[8]。工程建设要按图施工,确保施工质量;建设过程中要做好资料的整理和录取,保证数据的准确完整性,为完整性管理提供基础资料。竣工验收前要完成管道基线检测,做好数据对齐[9]。设计和建设档案及相关成果要做好数字化移交。

3 结束语

经过几年的不断探索和实践,中国石油逐渐形成了一套发展成熟并得到成功应用的油气田管道完整性管理体系和做法,总体上实现了提升油气田管道本质安全、提高地面系统管理水平的目标。但是,目前仍处于油气田管道完整性管理的前期阶段。今后,在加强“双高”管道管控的同时,要以完整性管理试点工程为契机,持续推进油气田管道完整性管理体系文件、科研技术、信息系统等方面工作的开展,促进油气田管道完整性管理的高质量发展。