液体初始分散对错流旋转填料床传质性能的影响

郭林雅, 祁贵生, 刘有智, 邱锦堂, 苏法双

(中北大学 超重力化工过程山西省重点实验室, 山西省超重力化工工程技术研究中心, 山西 太原 030051)

超重力技术是一种过程强化技术, 应用范围已涵盖吸收[1]、 除尘[2]等方面. 旋转填料床是超重力技术的核心, 填料高速旋转营造出超重力环境, 液体被填料高强度剪切、 雾化, 气液界面快速更新, 相间接触面积增大, 极大地强化气液传质过程[3]. 错流旋转填料床是一种典型的超重力设备, 液泛点高、 适于处理大通量气体, 在工业生产中应用广泛. 目前, 已有大量学者对错流旋转床的流体力学[4]、 传质[5]和压降[6]等性能进行了研究, 但分析发现: 错流床的传质效率存在略低于逆流床的问题[7-8].

旋转填料床内的传质受流体流动形态、 液体分散程度等的影响, 深入了解内部液体流动机制对其传质性能的提高具有重要意义. Burns and Ramshaw等[9]利用摄像机得到了填料内液体的三种流型: 液膜、 液滴和液丝, 并发现填料内流体流动存在不均匀现象; Guo等[10]观察到填料端效应区和填料区内液体流动方式不同; Yan等[11]在液体中添加示踪剂, 观察到填料内液滴-液滴碰撞、 液滴-填料碰撞及液滴的形成和破裂过程, 只是此方法只适用于规整填料; Guo等[12]、 Shi等[13]利用CFD模拟技术, 将VOF多相流模型应用于RPB内气液相界面流体流动的研究, 得到了不同转速下填料区及空腔区液滴形态变化, 但只能观察到液滴流, 与实验中所得的流型相差较大.

以上填料内流体流动的研究中发现了液体分布不均匀现象. 填料塔中, 液体不均匀分布将导致塔效率的大幅下降[14]. 错流床中, 液体分散程度也影响混合传质过程. 填料内液体分布直接受液体初始分布的影响. 为此, 陈建峰[15]、 计建炳[16]、 栗秀萍[17]、 刘有智[18]和李育敏[19]等发明了多种液体分布器, 在一定程度上解决了填料内液体分布不均的问题. 但以上液体分布器结构复杂, 加工难度大, 且占据较大空间, 不易安装. 相比之下, 中心管式液体分布器[20]结构最为简单. 为探究液体分布器的合适结构, 郭奋[21]等在逆流旋转床中安装了5种不同的液体分布器, 研究了转速、 液量和气速对传质系数的影响; 谢爱勇[20]重点考察两种新型的圆盘式和盘管式液体分布器对喷射式旋转床传质系数的影响, 发现液体初始分布对传质效果影响较大. 可见, 合适的液体分布器结构是旋转床发挥最大潜能的关键, 方晨[22]也曾提到旋转填料床研究的重点应转向液体分布器等内构件的优化.

中心管式液体分布器方便拆卸, 易于更换. 本文在错流旋转床中安装4种中心管式液体分布器, 以NaOH-CO2为实验体系, 相界比表面积和体积传质系数为表征手段, 考察液体初始分散对传质性能的影响.

1 实验部分

1.1 实验装置

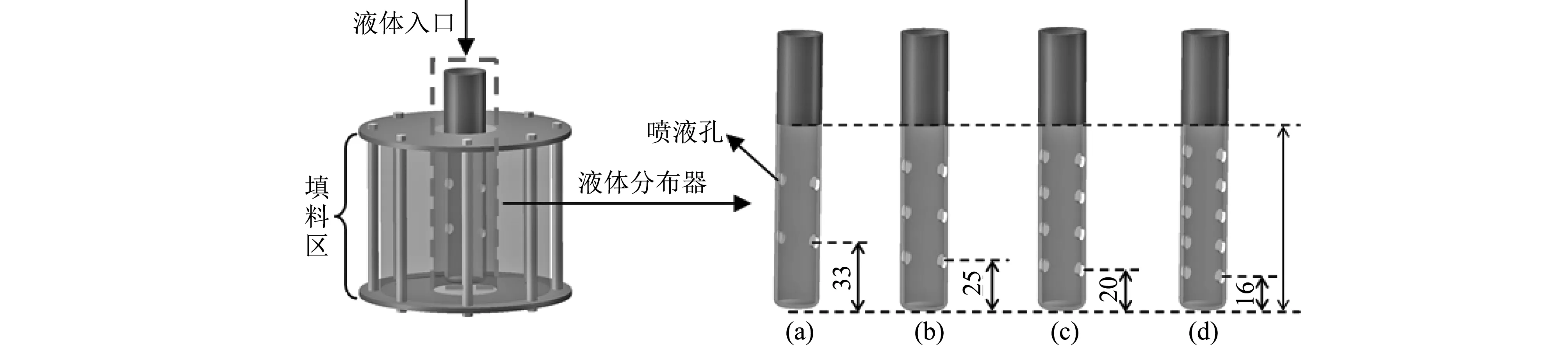

错流旋转床内填料为不锈钢丝网, 内径46 mm, 外径198 mm, 高度100 mm. 如图 1 所示, 中心管式液体分布器是一个静止的中心管, 直径为20 mm, 位于填料的中心轴线处, 经喷液孔向外喷射液体. 但若液量过小, 液体不能形成射流, 沿分布器壁面流下; 流量过大, 喷液孔处局部阻力变大, 增大设备能耗. 因此, 需优化喷液孔结构. 填料做高速圆周运动, 液体分布器静止不动, 液体分布器喷出液体与填料发生较大的相对运动, 在不同轴向高度处, 周向可达到均匀分布, 为方便加工, 本实验中喷液孔沿液体分布器中心轴两侧对称分布. 填料高度有限, 各个喷液孔喷出液体受压相差不大. 因此, 为保证填料区内缘面能够均匀喷洒液体, 液体分布器喷液孔沿轴向均匀分布, 直径为2 mm, 数量分别为4, 6, 8, 10, 如图 1 所示.

图 1 液体分布器结构示意图(单位: mm)Fig.1 Schematic diagram of liquid distributors

1.2 实验计算

实验中化学反应式为

2NaOH+CO2=Na2CO3+H2O,

(1)

Na2CO3+CO2+H2O=2NaHCO3.

(2)

当NaOH过量时, 该反应可视为拟一级快速反应, 影响液膜厚度的液体流动情况只作用于气液相界比表面积, 对传质系数影响不大[23]. 因此, 保持NaOH溶液浓度为1 mol/L, CO2进口含量保持在1%左右, 计算相界比表面积

(3)

式中:G0为气体流量, mol/s;yin,yout分别为气体进出口摩尔分数;h,r2和r1分别为填料的轴向高度、 外径和内径, m;D为CO2在水溶液中的扩散系数, m2/s;K1为拟一级反应速率常数, s-1.

(4)

(5)

当NaOH少量时, 该反应为液膜和液相主体中进行的中速和缓慢反应, 传质过程与液体的流动情况密切相关. 所以, 控制NaOH浓度为0.03~0.05 mol/L, CO2进口含量保持在1%左右, 计算液相体积传质系数

(6)

CO2进出口浓度的分析检测仪器为PGM-50型CO2检测仪(美国REA Systems公司), 其余各项取值均参考文献[24]进行计算.

1.3 实验流程及说明

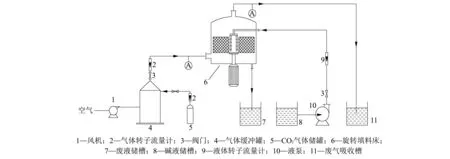

实验工艺流程图见图 2. 首先配制1 mol/L NaOH溶液, 调节空气和CO2气体进口流量, 使CO2进口含量保持在1%左右, 进行传质比表面积的测定实验. 具体流程如下: 空气和CO2混合气经气体流量计计量后进入错流旋转床, 并由填料底部自下而上运动; NaOH溶液经液泵进入液体分布器, 经喷液孔沿填料内缘至外缘方向喷洒, 被高速旋转填料剪切为尺寸微小的液滴、 液丝和液膜, 与气体错流接触进行传质. 最后, 气体由气体出口排出, 液体由液体出口排至储液槽. 完成上述实验后, 重新配制0.03~0.05 mol/L NaOH溶液, 调节空气和CO2气体进口流量, 使CO2进口含量保持在1%左右, 进行液相体积传质系数的测定实验. 具体流程与传质比表面积测定实验流程相同.

图 2 实验工艺流程图Fig.2 Schematic diagram in progress

2 结果与讨论

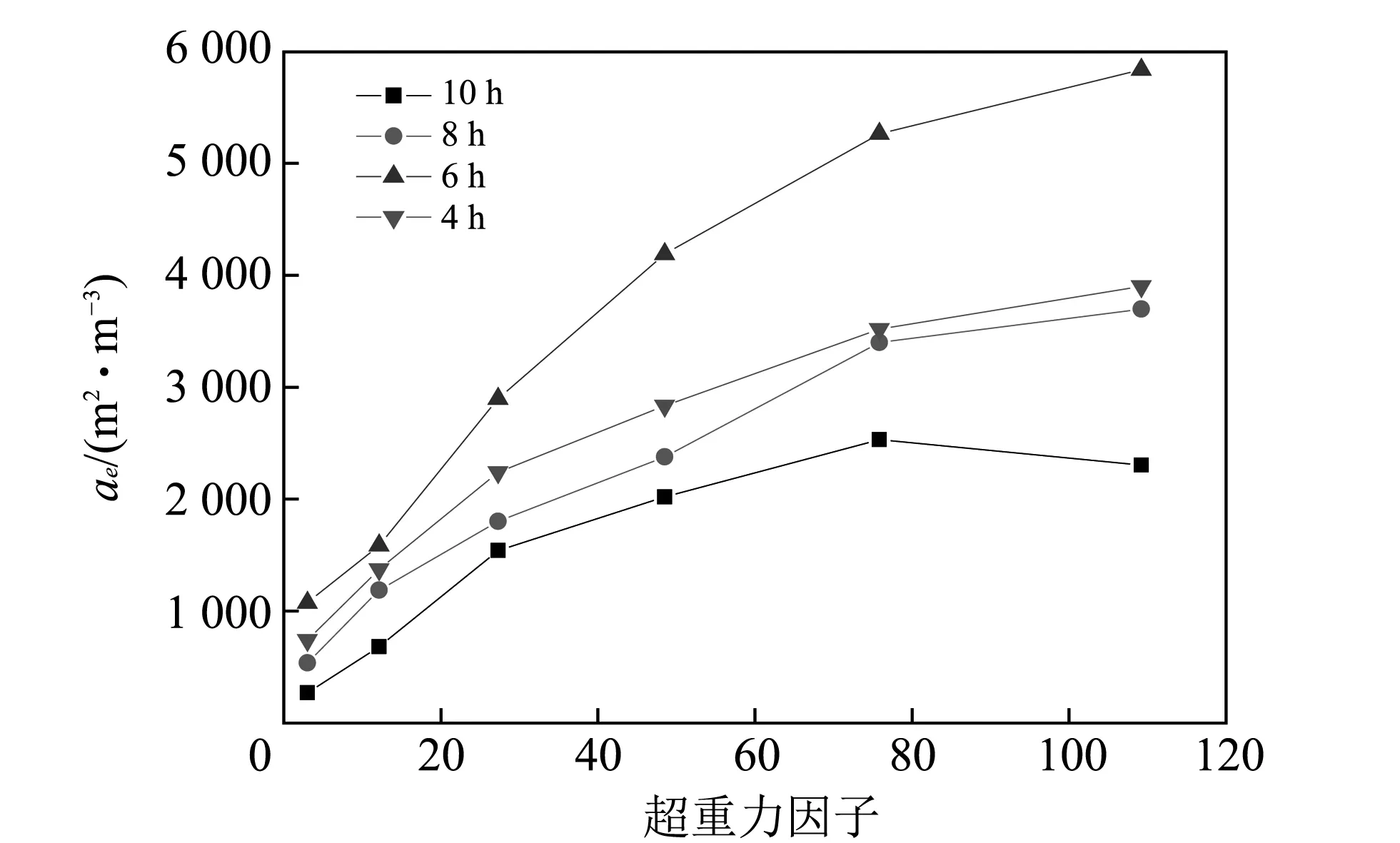

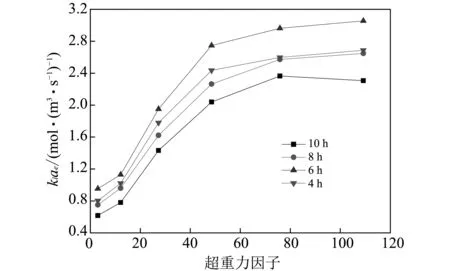

2.1 超重力因子对ae和klae的影响

固定气量16 m3/h, 液量80 L/h, 考察超重力因子对不同结构液体分布器错流旋转填料床ae和klae的影响, 结果如图 3 和图 4 所示. 由图可知,ae和klae均随超重力因子的增大而增大. 因为超重力因子增大, 填料旋转速度加快, 增强的剪切力将液体切割、 雾化, 形成大量尺寸更为微小的液滴、 液丝和液膜, 相同的液体体积下, 比表面积增大. 而且, 液膜变薄, 气液间传质阻力减小, 有利于CO2进入NaOH溶液表面发生反应被吸收, 有效提高了液相体积传质系数.

在相同的操作条件下, 四种液体分布器的ae和klae随超重力因子增大, 为6孔>4孔>8孔>10孔. NaOH溶液由喷液孔喷出后, 沿直径方向以抛物线型射流进入填料区, 而填料做高速圆周运动, 两者的差异导致液体射流在靠近填料内缘处被剧烈地撕裂剪切成液滴和液膜. 液膜惯性小, 跟随填料丝做离心运动, 但液滴受重力作用与填料存在轴向速度差, 将继续被剪切, 直到所有射流变为液膜, 到达端效应区的边界[25]. 在相同液量下, 喷液孔数目越多, 孔流速率变小, 液相在较短的流程中获得的轴向速度变小, 对传质贡献率最大[26]的端效应区长度变短, 传质效率不高, 传质系数较低. 但是, 若喷液孔数量太少, 如只有两个孔, 填料上边缘与喷液孔的最小距离为33 mm, 填料将有1/3区域未被润湿, 填料利用率降低, 气液相界接触面积变小, 综合性能低于孔数为6的液体分布器.

图 3 超重力因子对ae的影响Fig.3 Effects of high gravity factor on ae

图 4 超重力因子对klae的影响Fig.4 Effects of high gravity factor on klae

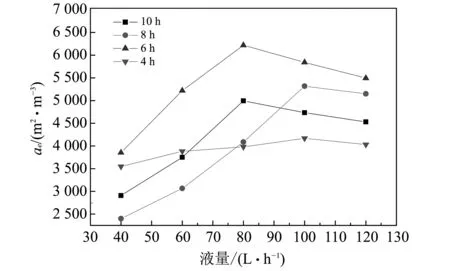

2.2 液量对ae和klae的影响

固定气量16 m3/h, 超重力因子为最佳值, 考察液量对不同结构液体分布器错流床ae和klae的影响, 结果如图 5 和图 6 所示. 由图可知,ae和klae均随液量的增大, 先增大后减小. 因为液量增大, 单位体积填料内被剪切形成的液体微元数目增多, 液体比表面积变大, 相界接触面积增大, 增大了吸收推动力, 传质系数升高. 但是, 液量过大, 填料转速不变, 液体被填料切割的程度受限, 填料表面液膜变厚, 传质阻力变大, 传质效果反而下降.

图 5 液量对ae的影响Fig.5 Effects of liquid flow rate on ae

图 6 液量对klae的影响Fig.6 Effects of liquid flow rate on klae

由图可知, 液量增大, 不同液体分布器的ae和klae值出现交叉现象. 液量较小时, 端效应区长度对ae和klae的影响较大, 为6孔>4孔>10孔>8孔. 其中, 10孔>8孔是因为两者的最佳超重力因子分别为76和109, 喷液孔数目为10时, 填料对液相的剪切性能较弱, 端效应区较长, 传质效果较好. 随着液量不断增大, 不同液体分布器喷出液体的轴向速度差变小, 填料内液体喷淋密度增大, 削弱了端效应区的影响. 同时, 液相进入填料后, 受填料摩擦阻力、 形体阻力和离心力的影响, 将由射流变为股流流动, 相界接触面积减小, 传质效果变差. 在这种情况下, 孔数越少, 射流范围越大, 传质效果越好, 所以6孔>8孔>10孔. 喷液孔为4时, 数据结果基本维持稳定, 这可能是因为孔流速率随液量的增大急剧增大, 液体射流穿过填料主要集中于外部空腔区, 填料表面液体喷淋密度低.

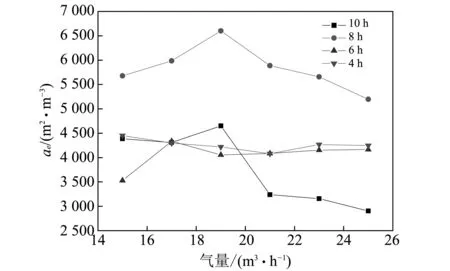

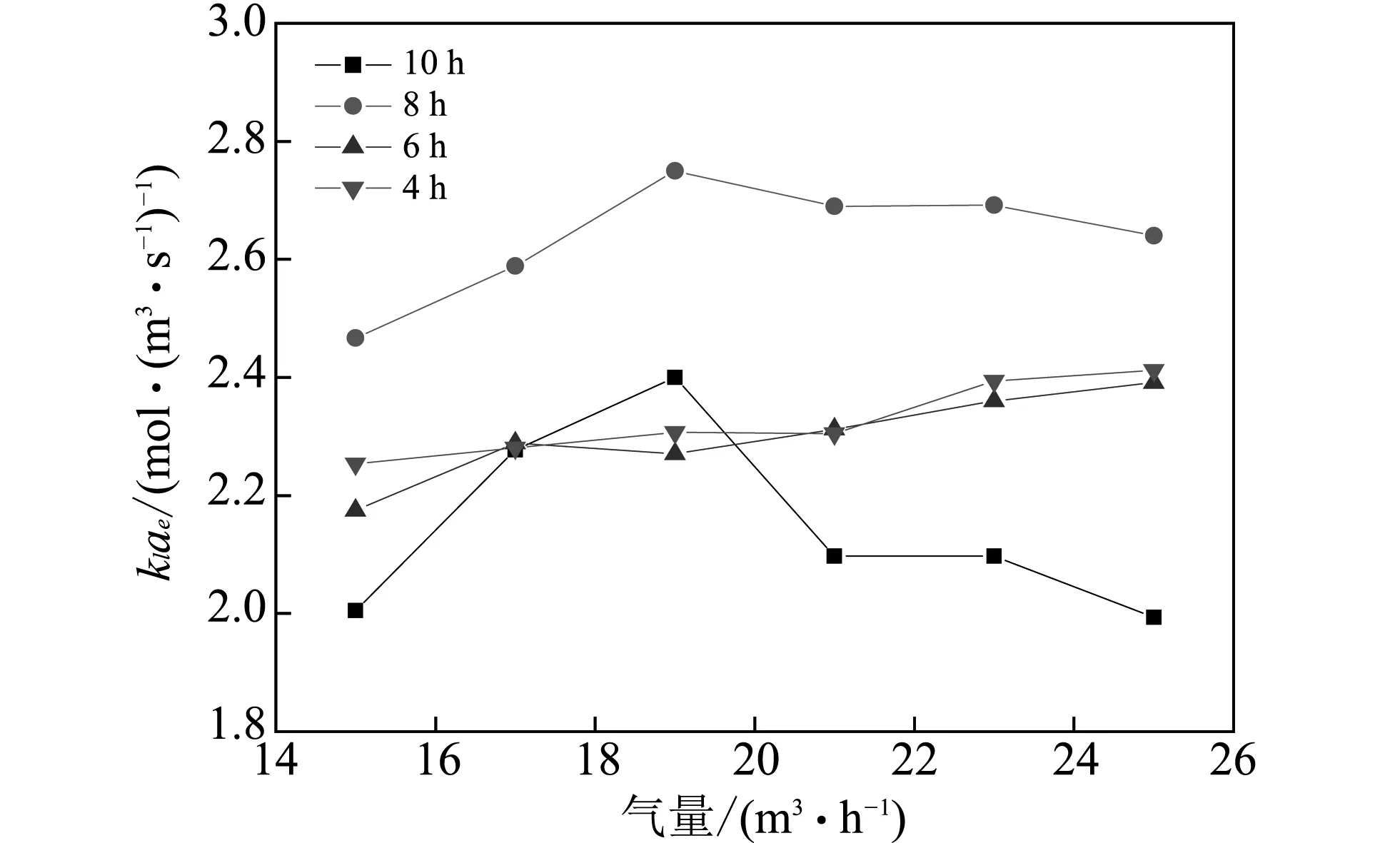

2.3 气量对ae和klae的影响

固定气量16 m3/h, 液量80 L/h, 考察气量对不同液体分布器结构错流床ae和klae的影响, 结果如图 7 和图 8 所示.

图 7 气量对ae的影响Fig.7 Effects of gas flow rate on ae

图 8 气量对klae的影响Fig.8 Effects of gas flow rate on klae

由图可知, 气量对4, 6孔液体分布器的相界比表面积影响不大. 8, 10孔的ae和klae随气量增大, 先增大后减小. 因为气量增大, 液体湍动程度增强, 气液两相间的相互曳力作用增强, 气体对液体的分散和破碎作用也相应增强, 两相的湍动程度和接触面积增加, 气膜表面更新速率加快, 都有利于传质过程的进行. 当气量过大时, 气体将很快穿过填料层, 与液体接触不充分, 表现为气液相界接触面积减小, 液相体积传质系数降低. 8孔的ae和klae值大于10孔, 是因为8孔的最佳液量是100 L/h, 10孔的为80 L/h, 填料表面液体喷淋密度存在差异, 传质效果不同.

2.4 与文献结果对比

文献[22]中液体初始分散对逆流床传质的影响较小, 本文中对错流床传质效果的影响却较大. 这可能是两种设备中不同的气液接触方式所导致. 逆流床中, 气液逆流接触, 两相间相对运动速度较大, 有利于各自流体的分散, 即使在填料内液体分布不均匀, 由于填料的自分布性能及气液间的相互分散作用, 气液传质效果不会明显减弱; 在错流旋转填料床中, 气液错流接触, 两相间相对运动速度减小, 不利于气液各自的分散, 如果填料内液体分布不均匀, 加之气相流程短, 气体极易发生轴向横穿填料, 造成短路, 最终降低气液传质效果. 因此, 错流旋转床液体分布器结构的改变对于气液传质的影响会十分明显, 这一点有别于逆流结构.

2.5 ae和klae的关联

据式(7)、 (8)对液体分布器结构不同的旋转填料床的ae和klae值进行了经验关联, 即[27]

ae=A1GaLbβc,

(7)

klae=A2GdLeBf,

(8)

式中:A1,A2,a,b,c,d,e,f为待定系数,A1,A2包括了超重力装置结构、 填料结构和介质特性等影响. 通过对实验数据的拟合, 得到本实验工况范围内的如下关联式.

4孔:ae=1.01β0.247G1.714L1.049;klae=61.01β0.090·G-0.316L0.295

6孔:ae=1.01β0.784G0.722L1.120;klae=1.01β0.225·G-0.258L0.119

8孔:ae=1.01β0.438G1.048L1.306;klae=1.01β0.153·G-0.092L0.094

10孔:ae=1.01β0.455G1.075L0.822;klae=1.01β1.764·G3.171L0.295

将实验值和拟合值进行对比, 最大误差均小于15%, 相关性较好.

3 结 论

液体分布器是液体喷洒在填料内缘的关键媒介, 直接影响液体的初始分散, 进而影响填料内液体分布. 错流床内液体分布影响传质效果. 因此, 为促进填料内液体分布均匀, 通过改变液体分布器结构, 以NaOH-CO2为实验体系, 考察了液体初始分散对错流床传质效果的影响, 并得到以下结论.

1) 喷液孔数目为4, 6, 8时, 随超重力因子的增大,ae和klae均增大, 数目为10时, 先增大后减小. 但整体上表现为6>4>8>10, 这可能是液体在由喷液孔喷出的较短射流流程中获得的轴向速度影响到端效应区长度所导致.

2)ae和klae随气量和液量的增加均为先增大后减小. 其中, 喷液孔数目为4时, 液量对ae和klae的影响较小; 喷液孔数目为4, 6时, 气量对ae和klae的影响较小, 8孔的ae和klae呈现下降趋势. 综合分析, 最合适的液体分布器喷液孔数目为6. 可见, 液体分布器所设置喷液孔数目并不是越多越好, 需要与设备尺寸、 结构相匹配.

3) 通过实验数据的回归, 得到了ae和klae的经验关联式, 平均计算误差在15%以内, 拟合度良好, 可为液体分布器结构的优化提供一定的指导.