Ti靶电流对CrTiAlN涂层摩擦磨损性能的影响

罗艳艳 施 雯 万 紫

(1. 上海大学材料科学与工程学院,上海 200444; 2. 上海汇众汽车制造有限公司,上海 200120)

自20世纪80年代起,物理气相沉积(physical vapor deposition, PVD)技术逐渐开发并应用于铣刀和钻头等切削刀具的涂层处理[1- 2]。TiN和CrN等二元硬质涂层能明显提高刀具的硬度、热稳定性和使用寿命。随着涂层技术的应用逐渐成熟,涂层元素也日趋多样化。Ding等[3]探究了Al含量对CrAlN涂层性能的影响,发现当Al/Cr原子比为0.5左右时,CrAlN涂层的耐磨性是CrN涂层的6倍以上;之后,Endrino[4]与Sánchez- López等[5]也分别探究了Si与Y元素对CrAlN基涂层性能的影响,尤其是摩擦磨损性能。近年来,PVD技术在模具的工作表面强化处理中的应用也越来越多[6]。如Podgrajšek等[7]研究了TiAlN涂层在CrMoV热锻模上的应用;Nilsson等[8]研究了(Ti,Al)N和CrN涂层在Ovatec 677拉丝模上的应用;Beake等[9]研究了AlCrN- TiAlN和AlTiN涂层在H13钢热作模上的应用。

当今,高强钢板以及超高强钢板因其可实现汽车轻量化、提高汽车安全性、降低油耗、减少污染等优点,逐渐应用于汽车车身制造[10- 11]。但其高的强度与成形力对冷作模具整体的强、韧性与表面的摩擦磨损性能提出了更高的要求[12- 13]。而利用PVD技术在冷作模具钢表面沉积涂层可改善其性能。因此,本文针对冷冲高强钢板及超高强钢板模具,在前期研究的基础上[14- 15],利用非平衡磁控溅射技术在SDC99冷作模具钢表面沉积CrTiAlN涂层,通过调控Ti靶电流来探究Ti含量对CrTiAlN涂层的表面性能和摩擦磨损性能的影响,为寻求最佳的沉积工艺参数以及提高冲裁模的使用寿命提供试验和理论依据。

1 试验材料与方法

试验材料为SDC99冷作模具钢[16],其化学成见表1。热处理工艺为1 080 ℃真空淬火+525 ℃×1 h回火2次,硬度为62 HRC。测试力学性能和摩擦磨损性能的试样尺寸分别为30 mm×10 mm×7 mm、φ20 mm×3 mm(干磨)和30 mm×3 mm×7 mm(油磨)。基体表面粗糙度Ra<0.01 μm。

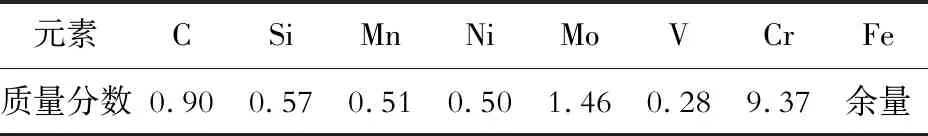

表1 SDC99钢的化学成分(质量分数)Table 1 Chemical composition of SDC99 steel (mass fraction) %

采用DXP650/4闭合场非平衡磁控溅射离子镀设备在试样表面沉积CrTiAlN涂层。沉积步骤为:采用-500 V的偏压对试样进行离子溅射清洗,然后在试样表面沉积Cr- CrN- CrTiAlN多层涂层。沉积条件:纯度为99.998%(质量分数)的Ar和N2,整个过程Ar气流量保持在15 sccm;本底真空度为2×10-5torr,沉积气压为1.2×10-3torr,基体偏压为-65 V,OEM值为65%;Cr靶和Al靶电流恒定,Ti靶电流分别为0、2、4、6、8 A。采用球坑仪、XRD、SEM等检测涂层的厚度、成分和结构;采用维氏和洛氏表面硬度仪定性分析涂层的结合性能;采用原位纳米力学测试系统测量纳米硬度;采用销盘摩擦磨损试验机和MM- 200型磨损试验机分别测定涂层的干摩擦和油摩擦磨损性能。

2 结果与讨论

2.1 涂层的微结构与力学性能

以不同Ti靶电流制备的CrTiAlN涂层的化学成分、厚度和表面粗糙度如表2所示。可见,随着Ti靶电流从0 A增加到8 A,Ti靶表面单位时间内的离化率增加,到达基体表面的离子数增加[17],涂层中Ti元素的原子分数从0非线性增加到7.69%,Cr元素的原子分数从56.59%减少到41.36%,N元素的原子分数从39.28%增加到47.11%,Al元素的原子分数保持在4%左右。同理,单位时间内撞击基体表面的粒子数增加,二次溅射效果增强,涂层的厚度从3.39 μm非线性增加到4.25 μm,涂层表面粗糙度介于0.013~0.022 μm之间。

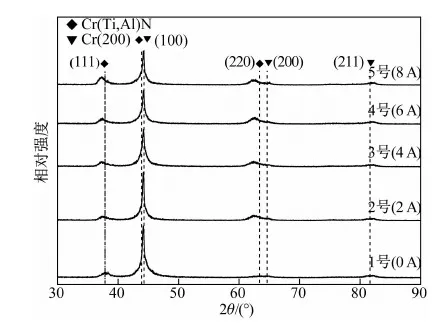

以不同Ti靶电流制备的CrTiAlN涂层的XRD衍射图谱如图1所示。可见,在37°、44°和64°位置存在(111)、(200)和(220)3种不同强度的衍射峰,类似于面心立方结构的CrN涂层[18],且在(200)方向上择优取向。随着Ti靶电流的增加,(111)衍射峰强度逐渐增加,峰位2θ向小角度偏移趋势愈加明显。衍射峰左移[19]主要是因为涂层中Ti含量变化与各元素原子半径的不同(rTi>rAl>rCr),即CrTiAlN涂层的晶格畸变程度随Ti含量的增加而增大。

表2 以不同Ti靶电流制备的CrTiAlN涂层的化学成分、厚度和表面粗糙度Table 2 Chemical compositions, thicknesses and surface roughness of CrTiAlN coatings prepared at different Ti target currents

图1 不同Ti含量涂层的XRD衍射图谱Fig.1 XRD patterns of CrTiAlN coatings with different Ti contents

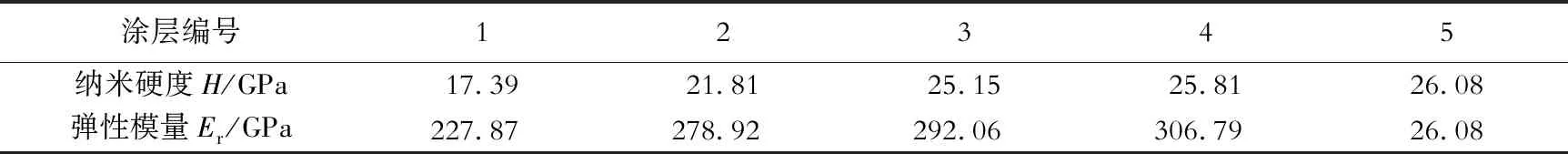

以不同Ti靶电流制备的CrTiAlN涂层的纳米硬度和弹性模量如表3所示。可见,随着Ti靶电流的增加,一方面固溶强化效果增强,另一方面离子对基体的轰击作用增强,涂层的致密性提高,涂层的纳米硬度从17.39 GPa逐渐增加至26.08 GPa,弹性模量从227.87 GPa逐渐增加至302.86 GPa。

表3 以不同Ti靶电流制备的CrTiAlN涂层的纳米硬度和弹性模量Table 3 Nano- hardness and elastic modulus of CrTiAlN coatings prepared at different Ti target currents

以不同Ti靶电流制备的CrTiAlN涂层表面的维氏(45 kg)和洛氏(60 kg)硬度压痕形貌如表4所示,图2为3号(ITi=4 A)涂层试样的洛氏硬度压痕形貌。从表4中可以看出,所有涂层表面的维氏压痕除少量径向裂纹与巢状裂纹外,均未出现明显的脆性剥落。但洛氏压痕随着试验力的增大均出现了不同程度的剥落,其中3号涂层基本无剥落(见图2)。

表4 以不同Ti靶电流制备的CrTiAlN涂层的表面压痕形貌Table 4 Appearance of surface indentation of CrTiAlN coatings prepared at different Ti target currents

图2 3号(ITi=4 A)涂层试样的洛氏硬度压痕形貌Fig.2 Rockwell indentation pattern of coating No.3(ITi=4 A)

2.2 干摩擦磨损性能

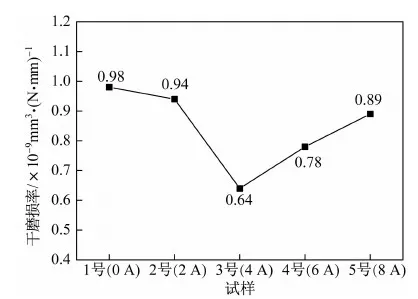

以不同Ti靶电流制备的CrTiAlN涂层在稳定阶段的干摩擦因数如表5所示。可见,随着Ti靶电流的增加,涂层的平均干摩擦因数介于0.3~0.45之间,均低于基体的摩擦因数0.49。图3为以不同Ti靶电流制备的CrTiAlN涂层的干磨损率变化曲线。可见,随着Ti靶电流的增加,涂层的磨损率从0.98×10-9mm3/(N·mm)降低到0.64 ×10-9mm3/(N·mm),然后再升高到0.89×10-9mm3/(N·mm),即Ti靶电流为4 A时制备的涂层的磨损率最小,为不含Ti涂层的65.31%。Ti靶电流较低(0、2 A)时,涂层的硬度及与基体的结合强度较低,摩擦因数和磨损率较高;随着Ti靶电流增加至4 A,涂层的硬度、弹性模量及与基体的结合强度提高,涂层的磨损面积减小,摩擦因数和磨损率降低至最小值;但当Ti靶电流进一步增加至6 A乃至8 A时,涂层的韧性及与基体的结合强度略有下降,涂层发生部分剥落,形成三体磨损,致使摩擦因数和磨损率增加。

2.3 油摩擦磨损性能

以不同Ti靶电流制备的CrTiAlN涂层的油磨损体积和磨损率变化曲线如图4所示。由图4(a)可知,随着磨损时间的增加,涂层的磨损体积逐渐增大。当靶材电流较低(0、2 A)时,油磨14 h后涂层的磨损体积急剧增加;靶材电流较高(4、6、8 A)时,涂层的磨损体积增加缓慢。由图4(b)可知,涂层的磨损率随磨损时间的增加先降低后升高。当Ti靶电流为0与2 A时,1号(0 A)和2号(2 A)涂层油磨6 h后的磨损率最低,油磨14 h后磨损率急剧增加,磨损至26 h,磨损率分别高达8.22×10-12和6.61×10-12mm3/(N·mm);当Ti靶电流为4、6和8 A时,油磨14 h后3号(4 A)、4号(6 A)和5号(8 A)涂层的磨损率最低,随后缓慢增加,油磨26 h后的磨损率分别为2.11×10-12、2.33×10-12和2.62×10-12mm3/(N·mm),为1号(0 A)涂层磨损率的25.67%、28.35%和31.87%。

表5 以不同Ti靶电流制备的CrTiAlN涂层的平均干摩擦因数Table 5 Average dry friction coefficients of CrTiAlN coatings prepared at different Ti target currents

图3 以不同Ti靶电流制备的CrTiAlN涂层的干磨损率变化曲线Fig.3 Variation curve of dry wear rate of CrTiAlN coatings prepared at different Ti target currents

图4 以不同Ti靶电流制备的CrTiAlN涂层的油磨损体积(a)和磨损率(b)变化曲线Fig.4 Variation curves of oil wear volume (a) and wear rate (b) of CrTiAlN coatings prepared at different Ti target currents

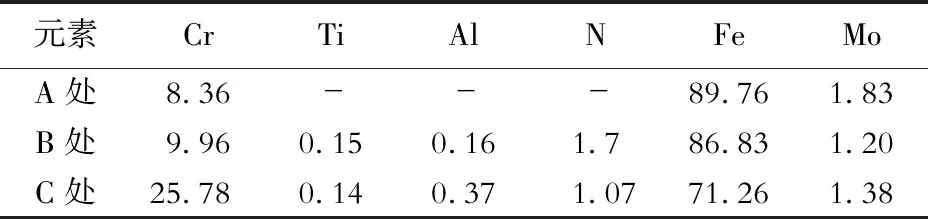

1、3和5号涂层油磨26 h后的SEM形貌如图5所示。可见,磨损区主要由“犁沟”和“点坑”组成,且呈不规则区域磨损。如表6所示,犁沟处(A)成分(原子分数,下同)含有8.36%Cr、89.76%Fe和1.83%Mo,与基体成分基本一致,即涂层完全磨损;磨损过渡区(B和C)除含9.72%Cr外,还有少量的Al和N,即涂层发生了部分磨损。另外,5号试样磨损形貌与1号相似,3号试样“犁沟”较1号轻,但“点坑”数量增加。可见,随着Ti靶电流的增加,涂层的厚度与纳米硬度逐渐增加,而韧性和结合强度先提高后降低,其中3号(ITi=4A)涂层的韧性和结合强度最佳,故其油磨26 h后的磨损率最低,为磨粒磨损和疲劳磨损的综合结果。

图5 涂层试样油磨26 h后的SEM形貌Fig.5 SEM Morphologies of coating samples after oil wear for 26 h

表6 图5中A、B和C处的成分(原子分数)Table 6 Compositions at positions A, B and C in Fig.5(atom fraction) %

3 结论

(1)随着Ti靶电流的增加(0~8 A),CrTiAlN涂层中Ti的原子分数从0非线性增加到7.69%;涂层厚度由3.39 μm增加至4.25 μm;纳米硬度由17.39 GPa增加至26.08 GPa,且Ti靶电流为4 A时,涂层的韧性及与基体的结合力最佳。

(2)干摩擦磨损条件下,随着Ti靶电流的增加(0~8 A),涂层的摩擦因数和磨损率先降低后升高,Ti靶电流为4 A时沉积的涂层具有最低的摩擦因数和磨损率,分别为0.3与0.64×10-9mm3/(N·mm),磨损率为不含Ti涂层(0.98×10-9mm3/(N·mm))的65.31%。

(3)油摩擦磨损条件下,Ti靶电流为4、6与8 A时,涂层的磨损体积和磨损率明显降低,在Ti靶电流为4 A时,涂层的磨损率最低,为2.11×10-12mm3/(N·mm),仅为不含Ti涂层磨损率(8.22×10-12mm3/(N·mm))的25.67%,为磨粒磨损与疲劳磨损的综合结果。