卷取温度对热轧高扩孔540HE钢组织和性能的影响

李秋寒 郭子峰 张 䶮 郭 佳 冯 军 李玉鹏

(1.首钢集团有限公司技术研究院薄板研究所,北京 100043;2.北京首钢股份有限公司,河北 迁安 064404;3.绿色可循环钢铁流程北京市重点实验室,北京 100043)

铁素体/马氏体双相钢既具备铁素体钢的良好塑性变形性能也达到先进高强钢的抗拉强度级别,因此在汽车结构件生产中有较为广泛的应用[1- 2]。但软质铁素体基体与硬质马氏体相的硬度差别巨大,这就导致了铁素体与马氏体在加工成形时的形变程度差异较大,易于在两相边界产生微孔隙,并发展成宏观裂纹。近年来,以贝氏体代替马氏体开发出的铁素体/贝氏体双相钢,又称高扩孔钢,以其优异的延伸凸缘性而被广泛应用于需要扩孔、翻边等复杂成形操作的零部件,如车轮等的生产。贝氏体的硬度低于马氏体,以贝氏体取代马氏体作为硬质相既能保证材料具有较高的抗拉强度和较低的屈强比,即继承了铁素体/马氏体双相钢的优点,也能缩小硬质相与铁素体基体两相间的硬度差,从而大幅度提升产品的扩孔率[3- 5]。研究发现[6- 8],提高微合金元素铌的质量分数至0.04%以上将同时提高钢的强度与扩孔率。蔡明晖等[9]研究表明,硅可以促进高温等轴铁素体的析出,并抑制贝氏体相变;锰不仅能细化相变组织,还促进了粒状贝氏体的形成,低硅高锰的成分体系可获得均匀、微细化的铁素体/贝氏体双相组织。

目前,国外许多钢铁企业均可以提供高扩孔钢系列产品,并逐渐扩展其系列产品的强度等级范围。而国内的研发仍多集中于600 MPa级以上的高扩孔钢,对540 MPa级产品的研究较少。针对国内汽车厂对高扩孔钢的使用需求,本文以首钢研发生产的新型汽车底盘等零件用540 MPa级热轧高扩孔钢(牌号为540HE)为对象,研究了卷取温度对其组织、力学性能及扩孔率的影响,以期为高扩孔540HE钢的生产与应用提供试验参考。

1 试验材料与方法

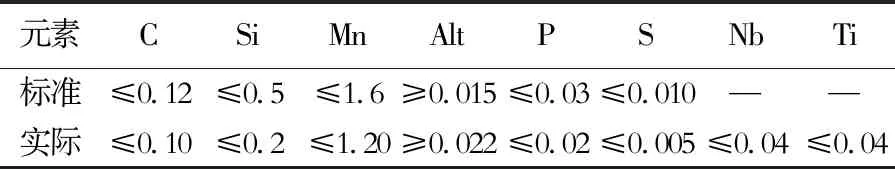

首钢540HE高扩孔钢的化学成分设计如表1所示。为了保证产品的焊接性能及表面质量,采用低C、低Si、高Mn成分体系,并适当添加Nb和Ti等微合金元素。Mn作为奥氏体形成元素,提高钢的淬透性并降低其临界转变温度,降低珠光体和贝氏体转变温度,推迟珠光体和贝氏体转变,从而降低材料对控冷条件的敏感性。Nb和Ti的固溶拖曳及析出钉扎晶界作用能够延迟再结晶并细化晶粒,在铁素体相变过程中析出的碳氮化物起到沉淀强化的作用,因此适量添加Nb和Ti可以显著推迟珠光体转变而易于获得贝氏体组织。

540HE钢的生产工序为:铁水预处理→转炉冶炼→LF精炼处理→RH精炼处理→板坯浇注→钢坯精整→加热→高压水粗除鳞→5道次粗轧(出口温度1 050~1 100 ℃)→高压水精除鳞→7道次精轧(终轧温度860~910 ℃)→层流分段冷却→卷取。根据高扩孔钢的铁素体+贝氏体组织要求,热轧层流冷却采用水冷+空冷+水冷三阶段冷却工艺,最终在贝氏体区完成卷取。具体热轧工艺参数如表2所示。

表1 试验钢的化学成分设计(质量分数)Table 1 Chemical composition design of the test steel (mass fraction) %

表2 试验钢的热轧工艺参数Table 2 Hot- rolling parameters of the test steel

参照GB/T 228.1—2010沿钢板轧制方向截取A80拉伸试样,采用MTS810型万能拉伸试验机进行室温力学性能检测。根据GB/T 24524—2009进行扩孔试验,扩孔试样尺寸为92 mm×92 mm,预先冲孔(孔径10 mm),而后在ZWICK BUP400型通用板材成形机上进行扩孔试验。最后采用LEXT3100激光共聚焦扫描显微镜、S- 3400N扫描电镜和JEM- 2100F透射电镜观察微观组织,并辅以X- act能谱仪对析出相成分进行分析。

2 试验结果与分析

2.1 显微组织

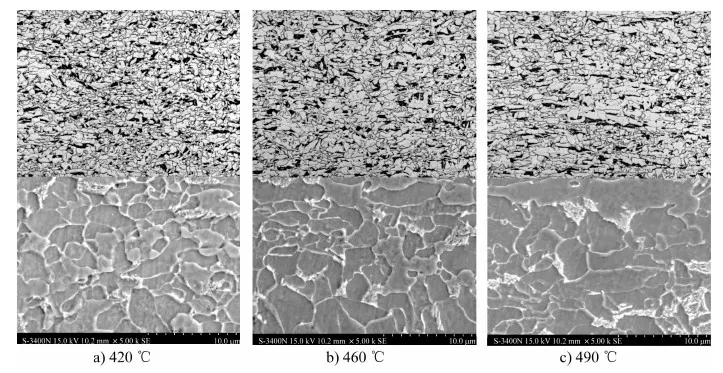

图1为不同温度卷取后试验钢的显微组织。可见在不同温度卷取后,试验钢的基体组织均由铁素体和贝氏体两相组成。卷取温度为420 ℃时,铁素体的晶粒较小且分布均匀,并存在大量针状铁素体,贝氏体均匀地分布于铁素体基体中。随着卷取温度的提高,铁素体晶粒长大,当卷取温度达到490 ℃时,部分铁素体晶粒粗化,基体组织均匀性降低。由此可知,低温卷取有利于晶粒细化、提高基体组织均匀性。这是因为随着卷取温度的降低,元素扩散与晶界迁移速度降低,从而抑制了铁素体晶粒的长大。

图1 经不同温度卷取的试验钢的显微组织 Fig.1 Microstructures of the test steel coiled at different temperatures

2.2 析出相

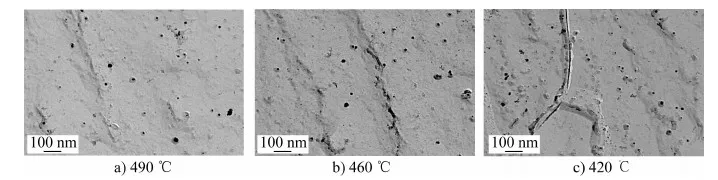

EDS分析结果表明(见图2),试验钢中的第二相为(Nb,Ti)C复合析出相。透射电镜观察发现,不同卷取温度下析出相的尺寸与分布差异较大,其数量随着卷取温度的降低而略有减少。图3(a)为490 ℃卷取的试验钢中析出相的形态,部分析出相颗粒较粗大,尺寸可达50 nm。随着卷取温度的降低,析出相尺寸减小。当卷取温度降低至420 ℃时,以小颗粒析出相为主,尺寸为20 nm左右,且在基体内分布更为弥散。

卷取温度较低时,(Ti,Nb)C复合析出相的尺寸相对较小。原因是,卷取温度降低,冷速加快,合金元素过饱和程度增大,第二相析出的驱动力增大,临界形核功降低,从而第二相形核率增大。虽然第二相的临界晶核尺寸减小,但合金元素的扩散速率却随着卷取温度的降低而下降,从而使得第二相难以聚集长大,尺寸细小。此外,低温卷取时,基体晶粒细小,晶界面积增大,形核位置增多,从而使得析出相更为细小弥散。

图2 试验钢中析出相的能谱分析Fig.2 Energy spectrum analysis of precipitates in the test steel

图3 不同温度卷取的试验钢中的析出相Fig.3 Precipitates in the test steel coiled at different temperatures

2.3 力学性能及扩孔率

不同温度卷取的试验钢的力学性能、扩孔率及贝氏体含量如表3所示。

从表3中可见,随着卷取温度的降低,试验钢的贝氏体含量和扩孔率均升高,经3种温度卷取的钢扩孔率均可达80%以上。如图4所示,随着卷取温度的升高,试验钢的屈服强度与抗拉强度均降低,断后伸长率升高。

表3 卷取温度对试验钢力学性能、扩孔率及贝氏体含量的影响Table 3 Effect of coiling temperature on mechanical properties, hole expansion rate and bainite content of the test steels

图4 卷取温度对试验钢力学性能的影响Fig.4 Effect of coiling temperature on mechanical properties of the test steels

根据材料的显微缺陷强化理论,可在材料中制造大量的显微缺陷并使之合理分布,利用显微缺陷与位错之间的相互作用来使材料强化[10]。材料中常见的显微缺陷有固溶原子、晶界、位错以及析出相等。对应的强化方法为固溶强化、细晶强化、位错强化和析出强化等,其中细晶强化与沉淀强化的脆化矢量很小,对材料韧性损害较小。根据Hall- Petch关系,强化方式与屈服强度的关系为:

YS=σo+σg+σss+σp+σd

(1)

式中:YS为屈服强度;σo铁素体晶格点阵阻力;σp为沉淀强化;σg为细晶强化(σg=kd-1/2);σss为固溶强化;σd为位错强化。

材料中微合金元素在铁素体中固溶含量极低,基本以析出相形式存在,即便在不同温度卷取时,固溶元素含量差别依然较小。在相同温度完成轧制,快速冷却至卷取温度,基体组织中位错密度大致相同,位错强化差别小,因而可忽略以上固溶强化与位错强化的强度增量。低温卷取时抑制铁素体晶粒长大,从而细化了铁素体晶粒,阻碍位错运动。同时,低温卷取易于获得大量弥散分布的细小(Ti,Nb)C析出相,有效钉扎位错,阻碍位错的能力与析出相尺寸大致呈反比[11]。因此随着卷取温度的降低,材料的屈服强度增加。

随着卷取温度的变化,试验钢的抗拉强度变化较小。高扩孔钢的抗拉强度由铁素体与贝氏体两相强度叠加所决定,硬质相贝氏体含量、尺寸及分布状态对抗拉强度的影响起主导作用。在贝氏体转变温度区间内较低的温度卷取,更易促进贝氏体的生成,贝氏体含量增加,且分布更为弥散,因此试验钢的抗拉强度增大。

钢板的扩孔性又被称为局部均匀延展性,反映了扩孔区域附近局部变形的能力,组织结构的均匀性决定了材料扩孔性能的高低。因此,基体组织铁素体贝氏体两相硬度差、晶粒尺寸、贝氏体硬质相与夹杂物分布[12]对扩孔性影响较大。低温卷取条件下铁素体晶粒细小而均匀,贝氏体组织细小且分布更为弥散,基体组织均匀性提高而不易发生应力集中造成局部开裂。同时,(Ti,Nb)C的析出强化可提高铁素体基体的强度,使强化铁素体与贝氏体强度相匹配,优化了材料加工过程中两相的变形协调,从而有利于材料扩孔率的提高。

3 结论

(1)高扩孔540HE钢经控制轧制与三段式冷却后,在420~490 ℃卷取后可得到铁素体+贝氏体双相组织。

(2)卷取温度由490 ℃降低至420 ℃时,铁素体晶粒更细小且分布均匀,贝氏体含量增加且分布更弥散。试验钢的屈服强度与抗拉强度随着卷取温度的降低而提高,断后伸长率随着卷取温度的降低而降低。

(3)随着卷取温度的降低,试验钢的扩孔率逐渐升高,其主要原因为:低温卷取的材料组织更为均匀;经析出相(Ti,Nb)C强化的铁素体与贝氏体强度匹配良好。